高体积分数SiCp/Al复合材料切削力研究*

2019-03-01段春争车明帆印文典

段春争,车明帆,孙 伟,印文典

(大连理工大学 机械工程学院,辽宁 大连 116024)

0 引言

随着先进武器系统、航空航天、汽车、体育和电子封装等领域对材料的要求越来越高,碳化硅颗粒增强铝基复合材料(SiC/Al-MMCs)以其高比强度、高比刚度、高耐磨耐腐蚀以及重量轻等优异的综合性能,获得非常广阔的应用前景[1-2]。在SiC/Al-MMCs切削过程中,SiC颗粒会对刀具造成强烈的高频冲击,并导致切削力剧烈波动,破坏刀具[3],严重制约该材料的广泛应用。韩荣第等[4]研究发现,SiC/Al-MMCs切削三向力都随切削速度的增大而增大,并认为积屑瘤可以增大刀具工作前角,减小切削力,但并没有对切削力的影响因素作明确解释。周家林[5]对56vol.% SiC/Al-MMCs进行了高速铣削实验,发现随着铣削速度的增加,铣削力有先下降后上升趋势,认为随着切削路程增加,刀具磨损加剧,导致切削力增大,Kannan S[6]也得到了类似结论。由于SiC颗粒的存在,影响SiC/Al-MMCs切削力的因素比较复杂,切削力波动比均质材料更严重,特别是高体积分数SiC/Al-MMCs。但是以往研究并没有充分结合SiC/Al-MMCs的材料特点分析切削力变化的原因。并且现有针对SiC/Al-MMCs切削力特性的研究比较缺乏,各切削条件对切削力的影响机制并不明确。

由于切削力是切削过程振动和刀具磨损的反应,因此需要对影响切削力的因素进行更深入地研究。本文对50vol.% SiC/Al-MMCs进行了不同切削用量下的单因素实验,充分考虑SiC/Al-MMCs的材料特点,分析切削用量对切削力大小和波动的影响,并探讨了积屑瘤与切削力的关系,明确了SiC/Al-MMC切削力的影响机制,对后续研究和实际生产具有重要指导意义。

1 切削实验

实验材料为50vol.% SiC/2024Al-MMCs,SiC颗粒平均尺寸为15μm。材料外形为圆筒状,外径120mm,内径100mm,高150mm,采用CA6140车床进行外圆车削。实验使用PCD刀具,前角5°,后角7°,刀尖圆弧半径0.4mm,切削刃半径5.4μm。切削参数如表1所示。

表1 切削参数

切削力测量使用YDCB-III05型三向压电石英测力仪,刀具表面微观形貌观察采用FEI(Q45)扫描电子显微镜(SEM)。为清楚观察刀具表面磨损微观形貌,使用质量分数为10%的NaOH溶液腐蚀去除积屑瘤。

2 切削力分析

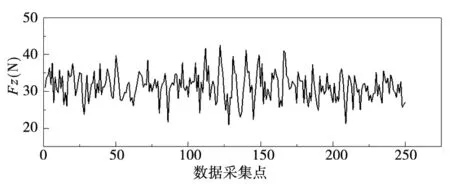

图1为SiC/Al-MMCs主切削力(Fz)原始信号。

图1 SiCp/Al复合材料主切削力(v4,ap2,f1)

2.1 切削参数对主切削力的影响

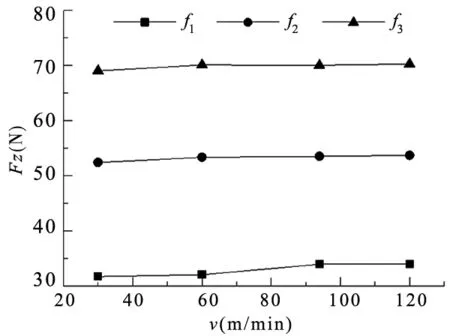

在切削低体积分数SiC/Al-MMCs时,随着切削速度增加,切削区温度升高,基体材料热软化效应增强,材料更容易去除,导致主切削力减小。然而由图2中主切削力与切削速度的关系曲线可知,随着切削速度增加,主切削力并没有呈现出明显的上升或下降规律,总体变化幅度非常小,最大不超过3N。由图2a可以看出,进给量的增加或减小并没有改变主切削力随切削速度变化的整体趋势,并且增加或减小切削深度后也是如此(图2b)。所以,不同切削速度下主切削力的变化趋势不受进给量和切削深度的影响。

(a) ap2

(b) f2 图2 切削速度对主切削力的影响

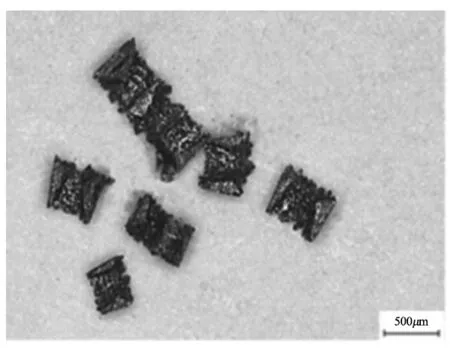

Pramanik A等[7]认为切削SiC/Al-MMCs时切削力主要来源于三个方面:①切屑的形成力;②增强颗粒对基体材料的耕犁作用力;③增强颗粒的破裂和移位。以往研究中使用的低体积分数SiC/Al-MMCs塑性更高,并且实验中使用的切削速度普遍较高(>200m/min)。当切削速度增加时,切削区温度高,容易造成基体材料热软化,降低了切屑形成的阻力和增强颗粒对基体材料的耕犁作用力,同时也降低了增强颗粒的移位阻力,材料更容易去除,从而减小切削力。本文使用的50vol.% SiC/Al-MMCs塑性较差,切削时形成类似于铸铁加工的崩碎切屑(图3),塑性变形小,所以切屑对前刀面的摩擦力小[8]。此外,由于切削速度相对偏低(≤120m/min),切削区温度不高,增加的温度不足以使基体材料产生明显的热软化。所以在较低切削速度范围内增加切削速度并不能降低高体积分数SiC/Al-MMCs材料的去除难度,造成主切削力对切削速度的变化不敏感。

图3 崩碎切屑

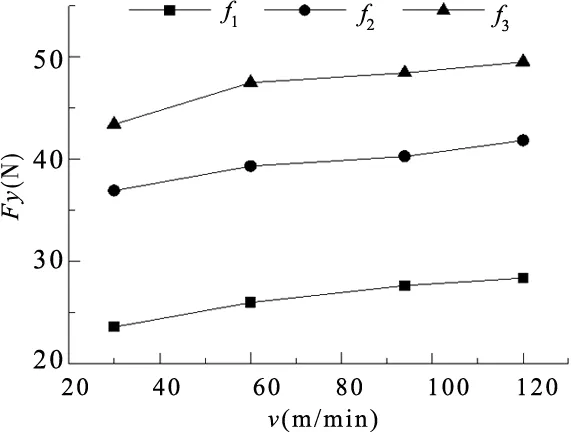

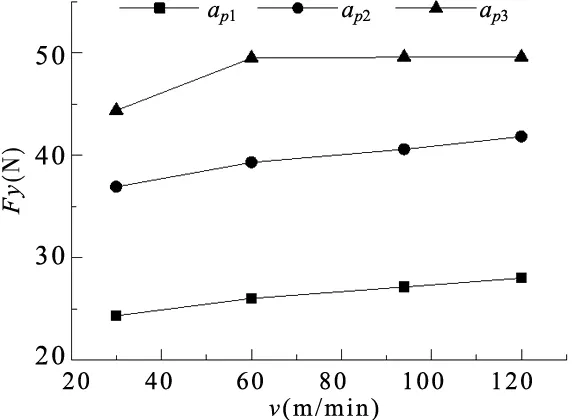

2.2 切削参数对背向力的影响

图4所示为背向力(Fy)随切削参数变化曲线图。由图可知,随着切削速度的增加,背向力整体呈现上升趋势。由图4可以分别看出,进给量和切削深度的变化对背向力随切削速度变化的整体趋势影响不大,即背向力在不同切削速度下的变化趋势受进给量和切削深度的影响很小。

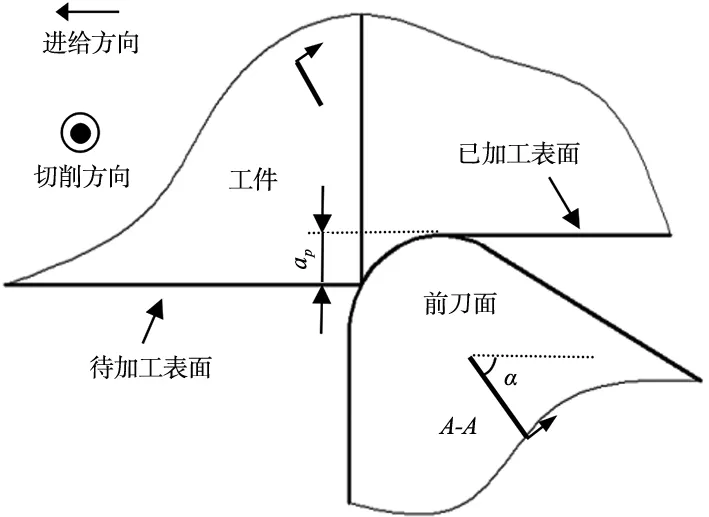

对于均质材料,背向力的主要来源为已加工表面弹性回复时对刀具的反作用力。和普通均质材料不同,考虑到SiC/Al-MMCs的特殊性,需要通过探讨SiC颗粒与刀具之间的相互作用,分析SiC颗粒对背向力产生过程的影响。外圆车削模型如图5所示,并建立切削过程中SiC颗粒与刀具之间相互作用的模型,如图6所示。

(a) ap2

(b) f2 图4 切削参数对背向力的影响

图5 外圆车削模型

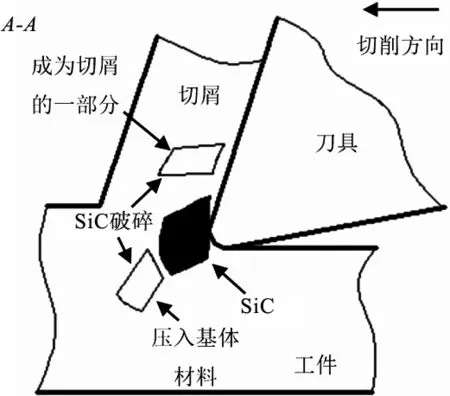

(a) SiC颗粒向切屑形成方向运动

(b) SiC颗粒被压入基体材料

(c) SiC颗粒破碎

(d) Fp1的分解 (e) Fp2的分解 图6 SiC颗粒与刀具相互作用模型

切削过程中,处在切削路径上的SiC颗粒与刀具发生自由碰撞,由于SiC颗粒具有不规则的外形,并且平均尺寸大于刀具切削刃半径(15μm>5.4μm),当碰撞结束后,SiC颗粒有三种可能的存在状态:向切屑形成方向运动成为切屑的一部分、被压入基体材料、破碎,分别如图6a、图6b、图6c所示。对于SiC颗粒的第一种运动状态(图6a),切削刃接触到SiC颗粒时,切削刃对SiC颗粒的挤压使SiC颗粒向切屑形成运动,基体材料阻碍SiC颗粒的运动,SiC颗粒受到阻力Ff1,造成SiC颗粒对切削刃产生反作用力Fn1,Fn1可以分解为平行于切削方向的分力Fc1和垂直于切削方向的分力Fp1。由于Fn1的大小取决于Ff1,所以SiC颗粒运动时受到的阻力决定了Fp1的大小。对于SiC颗粒的第二种运动状态((图6b),SiC颗粒向刀具下方运动时受到的阻力同样来自基体材料,SiC受到运动阻力Ff2,SiC颗粒对刀具产生反作用力Fn2,Fn2可以分解为平行于切削方向的分力Fc2和垂直于切削方向的分力Fp2,并且Fn2的大小取决于Ff2。对于图6c,破碎后的SiC颗粒同时向上下两个方向运动,两部分SiC颗粒受到的力本质上和图6a、图6b是一样的,所以这里不必对图6c所示破碎的SiC颗粒做单独受力分析。

如果切削区温度升高造成基体材料软化,则SiC颗粒运动时受到的阻力降低,SiC颗粒对切削刃的反作用力也会降低,从而降低反作用力在垂直于切削方向的分力。上节说到由于实验使用的切削速度较低,切削区温度的变化不足以造成基体材料热软化,所以不应该从切削温度对背向力的影响这个角度分析。对于图6b,SiC颗粒受刀具挤压运动过程中的阻力主要来自SiC颗粒运动方向的基体材料,该区域的基体材料受到SiC颗粒的挤压作用后会产生反作用力,阻碍SiC颗粒的运动。对于图6a,SiC颗粒受刀具挤压运动过程中的阻力来自即将成为切屑的基体材料,该区域材料受到前刀面的挤压向切屑生成方向运动,并且运动方向与SiC颗粒运动方向相同,带动SiC颗粒向远离切削刃方向运动,所以阻碍SiC颗粒运动的基体材料会有一定的“退让”。通过分析,可以认为图6b中基体材料对SiC颗粒运动的阻力Ff2大于图6a中基体材料对SiC颗粒运动的阻力Ff1,所以SiC颗粒对刀具的反作用力Fn2> Fn1。

切削速度越大,SiC颗粒与切削刃碰撞接触的时间越短,部分SiC颗粒不能被及时压入基体材料,越过切削刃进入到后刀面与已加工表面之间。由于已加工表面本身已经含有大量SiC颗粒,所以在后刀面与已加工表面之间的SiC颗粒很难被压入基体材料,受到的反作用力增加,造成背向力增大。图5所示模型中的竖直方向即为实际切削过程中的背向力,故在较低切削速度范围内随着切削速度增加背向力呈现稳定上升趋势。

此外,阻碍SiC颗粒在切削方向上运动的基体材料并没有“退让”趋势,所以SiC颗粒对切削刃的反作用力在切削方向上的分力不会随着切削速度的改变发生明显变化。即主切削力受切削速度的影响很小,这与上节讨论的结论相符。

2.3 切削参数对切削力波动的影响

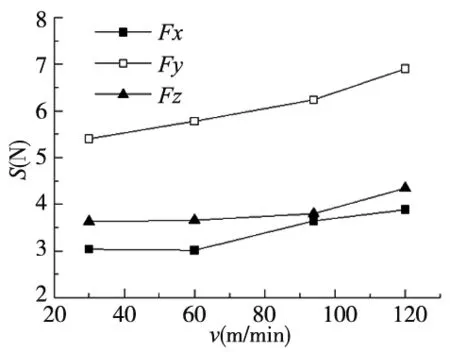

图7为切削三向力信号标准差随切削速度变化曲线图。由图可知,随着切削速度增加,切削力信号标准差呈上升趋势,说明切削力信号的波动程度对切削速度变化敏感。随着切削速度增加,单位时间内刀具与基体材料中的SiC颗粒碰撞的频率增大,同时也引起刀具振动加强,并将振动传递给测力仪,导致记录的切削力信号波动程度增加。其中背向力的波动幅度最大,这是因为切削速度增加引起背向力增加的同时(图4),刀具与位于切削刃下方的SiC颗粒接触时间减少,导致部分SiC颗粒不能及时被压入基体材料,从而被切断破碎或者在后刀面与已加工表面之间滚动,耕犁已加工表面,使刀具受到更大的背向力,同时引起切削过程振动,切削力波动幅度增加。

图7 切削速度对切削力波动的影响(ap2,f1)

2.4 积屑瘤对切削力的影响

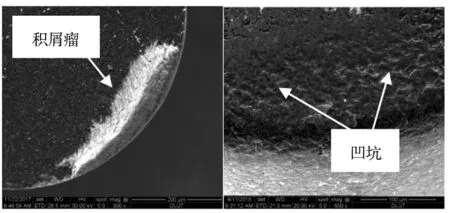

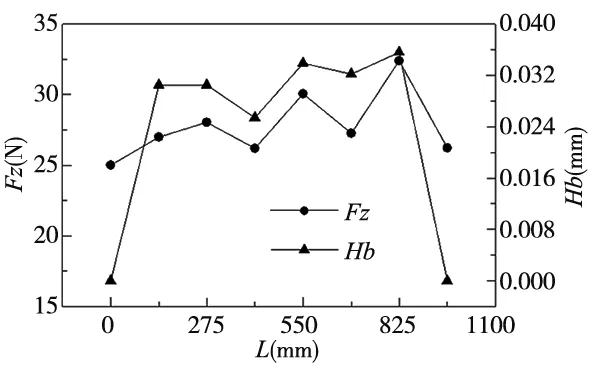

图8分别为前刀面腐蚀前后微观形貌SEM照片。切削SiC/Al-MMCs时,SiC颗粒对前刀面的高频刻划和冲击会降低PCD晶粒间的黏结强度,导致PCD晶粒脱落,在前刀面形成大量凹坑(图8b),工件材料滞留在沟槽内,逐渐累积,在前刀面靠近切削刃处产生工件材料黏附现象,形成积屑瘤[9]。图9为积屑瘤高度(Hb)与主切削力随切削距离(L)变化的关系,可以看到积屑瘤并不稳定,反映了积屑瘤高度尺寸的周期性变化现象。

(a)腐蚀前 (b)腐蚀后 图8 刀具表面SEM照片(v4,ap2,f1,L=550m)

图9 积屑瘤高度与切削力的关系(v4,ap2,f1,L=550m)

一般在切削塑性材料时,前刀面积屑瘤是由冷焊作用产生的,其硬度通常是工件材料的2~3倍,增加了刀具实际前角,从而减小切削力。然而,切削SiC/Al-MMCs时,黏附在前刀面的积屑瘤并不是由冷焊作用产生的,而是工件材料机械镶嵌作用的结果[10],所以黏附强度和硬度相对较小,容易脱落。如图9所示Hb与Fz的关系,Hb的变化导致切削力大幅波动,两者变化趋势一致,积屑瘤的存在不仅不能减小Fz,反而会使Fz显著增加,也导致切削过程中刀具受到的机械冲击增强,加剧刀具破坏。

3 结论

本文针对50vol.% SiC/Al-MMCs进行了不同切削用量下的单因素实验,分析得到如下结论:

(1)主切削力对切削速度、进给量和切削深度的变化不敏感,这是由于材料塑性较差,产生崩碎状切屑,前刀面摩擦力小,切削温度较低,不足以使材料产生明显的热软化,切削力大小保持稳定。背向力随切削速度的增加有较明显的上升趋势。

(2)随着切削速度增加,单位时间内刀具与基体材料中的SiC颗粒碰撞的频率增大,导致切削三向力波动程度同时增加。其中背向力波动程度最大。

(3)建立了SiC颗粒和刀具之间的相互作用模型,指出SiC颗粒与刀具之间的相互作用不仅会导致背向力增加,还会加剧背向力的波动。

(4)前刀面形成的积屑瘤是机械镶嵌作用的结果,其黏附强度和硬度相对较低,会导致切削力增大,并且切削力大小与积屑瘤高度尺寸的变化趋势一致。