官地矿切顶卸压沿空留巷聚能爆破现场试验研究

2019-03-01,,,

,,,

(1.中国矿业大学(北京) 深部岩土力学与地下工程国家重点实验室,北京 100083;2.首都经济贸易大学 会计学院,北京 100070;3.山西焦煤西山煤电集团公司官地煤矿,山西 太原 030000)

2008年,何满潮院士提出“切顶短壁梁”理论,摒弃了以往的121长壁采煤法,形成了全新的“110工法”[1,2]开采体系。煤炭井工生产切顶卸压自动成巷无煤柱开采技术由此得以实现。其技术原理是通过人工缩短巷道顶板悬臂梁的长度,切断部分巷道顶板的应力传递路径,从而减轻回采动压对采空区附近煤体的影响。在回采巷道将要形成的采空区侧运用定向预裂技术截隔顶板,待工作面回采后,紧邻切缝线的采空区矸石沿预裂位置垮落形成一侧巷帮,原有巷道在采空区矸石的支撑力以及恒阻大变形锚索的锚拉作用下得以保留,保留的巷道将为下个工作面继续服务。其中,成功留巷的关键之一便是双向聚能拉张爆破。本文以官地煤矿12605工作面为工程背景,对该工作面切顶卸压[3]过程中爆破参数的选择进行分析,结合理论研究和现场试验,探索得到适合官地煤矿12605工作面的最优爆破参数,对保证110工法的安全推进有重大意义。

1 工程概况

官地煤矿属山西省太原市万柏林区,位于西山煤田。矿井井田含煤地层为石炭系上统太原组和二叠系下统山西组,共含煤14层,矿井年核定生产能力500万t。煤炭主要产品为贫瘦混煤、电精煤、喷吹煤。

12605工作面属南六采区2#煤层,1051水平。工作面东北侧为12603工作面,与该工作面相距23m,西南侧为未采区。煤层平均厚度2.4m,埋深215~416m,煤层倾角5°,平均采高2.4m。正巷设计长度为931m,留巷长度730m。切眼设计长度为220m,断面形式为矩形断面。巷道跟直接顶跟底掘进,坡度范围4°~9°。12605工作面布置图如图1所示。煤层上覆岩层依次为0.6m的炭质泥岩、6.34m的砂泥岩互层以及2.05m的中粒砂岩,底板岩层为0.6m的泥岩和10.37m的中粒砂岩,该工作面顶板属于复合顶板。其工程地质剖面图如图2所示。

图1 12605工作面布置示意图

图2 12605工作面工程地质剖面图

2 双向聚能拉伸爆破技术

2.1 切缝原理

切顶卸压沿空留巷[4-9]得以实现的关键环节在于双向聚能拉伸爆破技术的应用。聚能预裂爆破原理如图3所示。以聚能管的圆心为点O,通过点O在其沿Z轴方向上存在两排过直径的点状圆形聚能孔。双向聚能装置由一定强度的管材经过特制加工而成,双向聚能装置强度在使用过程中可针对爆破岩体岩性的差异及其结构特点而进行调整。

图3 聚能爆破原理示意图

在聚能管装药引爆后,爆炸产生的部分应力波和爆炸能沿Y轴方向先从聚能孔中释放,对该方向上的周围岩体[10]造成冲切破坏。同时其余部分的能力流对X轴正负方向形成集中压力,使得X轴方向上的岩体受到挤压,而Y轴方向两侧的岩体却受到拉力作用,利用岩体耐压怕拉的特性,岩体最终在聚能孔方向形成了一定深度范围的裂隙。

以官地矿12605工作面切顶卸压沿空留巷开采技术为例,采用双向聚能爆破预裂方式在12605主运巷顶板与采空区顶板交接线进行预裂切缝,从而切断采空区与巷道之间部分范围内的应力联系。待工作面推过后采空区顶板岩层沿预裂切缝形成的预裂面垮落,结合巷旁支护技术形成采空侧巷帮。这样既解除了留巷的高应力威胁,又保证了留巷顶板的完整性,从而达到成功留巷、安全留巷的目的。

2.2 爆破参数确定

2.2.1 切缝深度

预裂切缝深度(H缝)临界设计公式如下:

H缝=(H煤-ΔH1-ΔH2)/(K-1)

式中,H煤为煤层采高,m;ΔH1为顶板下沉量,m;ΔH2为底鼓量,m;K为采空区顶板岩层碎胀系数,一般为1.3~1.5。

泥岩碎胀系数1.4,砂岩碎胀系数1.3,根据12605工作面顶板岩性分布可知,切顶范围内泥岩占比约40%,砂岩占比约60%,通过加权平均计算得采空区顶板垮落后岩石碎胀系数k=1.34。同时该巷道顶板下沉量不大,且无明显底鼓显现,煤层厚度取2.4m,在保留足够的安全系数情况下,切缝深度确定为7m。

2.2.2 切缝角度

切缝角度的选择是影响留巷顶板稳定性的关键因素。垂直顶板切缝情况下,切缝工程量最小。但同时会导致顶板受采空侧影响大。在相互摩擦力、挤压力的作用下,采空区顶板垮落困难。同时巷道顶板产生沉降变形较大,采空区垮落碎胀的矸石无法为巷道顶板提供有效的支撑力,不利于巷道顶板的维护管理。随着切缝孔与顶板垂线的夹角增大,巷道顶板与采空侧顶板之间的相互影响减小,两者之间的应力传递减弱。但是角度继续增大,又会导致钻孔深度的增加,工程量、工程费用的提高。与此同时,巷道顶板岩层的悬臂端长度增加,又对顶板的变形控制带来很大的挑战。因此,合理的切缝角度选择显得极为关键。

根据官地煤矿12605工作面复合顶板岩性条件及以往切顶卸压沿空留巷的工程经验,在保证采空区顶板顺利垮落,同时采空区矸石可以为切顶巷道提供足够的支撑力情况下,该工程切缝孔布置在巷帮与顶板夹角处,与铅垂线夹角为15°。顶板预裂切缝设计如图4所示。

图4 顶板预裂切缝设计示意图(mm)

2.2.3 切缝孔间距

切缝孔的间距直接决定了爆破切缝的效果,是切顶卸压环节中最为重要的一部分。炮孔间距不宜过小,间距过小会导致工程量的增加。当炮孔间距过大时,爆轰波无法贯通两钻孔之间的平面。根据类似工程经验,本次切顶卸压过程中布置在切缝线上的切缝孔间距确定为500mm。

3 爆破参数试验研究

3.1 试验方案

切顶卸压沿空留巷过程中使用双向聚能管采用特制聚能管,特制聚能管外径为42mm,内径为36.5mm,管长1500mm。聚能爆破采用三级煤矿乳化炸药,炸药规格为直径Φ32mm×200mm,爆破孔口采用炮泥封孔。具体装药参数需通过现场试验确定。

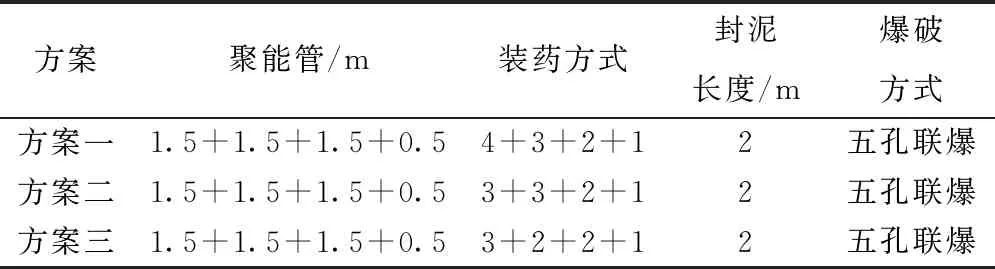

根据切缝范围内顶板岩性特征,结合以往切顶卸压聚能爆破的工程经验采用3种装药方式确定最终装药爆破方案,三种装药方式的切缝强度依次减弱,具体方案见表1。在孔深7m的切缝孔内共安装4根聚能管,聚能管的安装顺序由孔顶到孔底依次为1.5m、1.5m、1.5m、0.5m。装药量分别选择为“4+3+2+1”、“3+3+2+1”、“3+2+2+1”。装药顺序为从孔顶到孔底,为防止吹孔,在留有一定的安全系数情况下,炮孔的封泥长度全部确定为2m。3种爆破方案的详细爆破装药结构如图5所示。

表1 切缝孔装药方案

图5 聚能爆破装药结构示意图

3.2 试验结果分析

爆破后,使用CXK6矿用本安型钻孔成像仪对炮孔内裂隙情况进行窥视。CXK6矿用本安型钻孔成像仪可以直观地观测到钻孔内的各种结构构造,而且具有将整个钻孔进行成像并展开成平面图的优点,方便后期对钻孔内裂隙发育情况进行详细分析。三种爆破参数下的钻孔窥视结果如图6所示。

图6 爆破后裂缝窥视情况图

1)在“4+3+2+1”装药方式下,放炮后炮孔内岩层较为破碎,且出现塌孔,在孔底有局部掉顶的情况发生。对巷道顶板完整性具有一定程度的破坏,不利于后期恒阻锚索的施工,如图6(a)所示。

2)在“3+3+2+1”装药方式下,钻孔孔内裂缝发育明显且充分,裂缝率高达87%。且孔口完好,对恒阻大变形锚索的安装施工,以及发挥恒阻效果不构成影响,如图6(b)所示。

3)在“3+2+2+1”的装药方式下,裂缝发育不明显,裂缝细小。经统计计算得出缝率为71%,裂缝率低,不符合设计方案要求达到的爆破效果,如图6(c)所示。

通过对比以上三种方案可以看出,“3+3+2+1”的装药方式既可以满足切缝爆破裂缝率的要求,同时药量恰到好处,对巷道顶板的破坏较小,对后期切缝侧恒阻锚索的施工不会带来影响。

4 结 论

1)聚能爆破是切顶卸压沿空留巷能够实现的关键环节,通过该项技术可以实现对巷道顶板有效切割,在不破坏顶板完整性情况下,切缝面贯穿且处于同一平面。

2)通过工程经验和现场实验,在爆破孔深7m、炮孔间距500mm的情况下,最终爆破装药量为“3+3+2+1”,与竖直方向成15°角。

3)装药量为“3+3+2+1”的爆破方式下,裂缝率达到了87%,裂缝发育明显,且其余位置顶板完整,完全满足正常生产需求。