煤矿小通道快速应急逃生系统设计研究

2019-03-01

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

随着矿井现代化的发展,煤矿朝着生产能力大、运输距离长、工作面连续推进等方向发展,由此导致作业地点距离安全出口较远,一旦发生灾变,避险人员在短时间内无法安全撤离到地面,只能躲到紧急避险设施内,在危险排除前只能被动等待救援。同时,地面的救援人员施救路线长,救援通道可能被堵塞或者存在潜在危险导致救援工程量大,到达救援地点缓慢。另外,目前紧急避险设施按照96h标准设置,存在救援时间超出避难硐室有效防护时间的可能,有造成二次灾难的隐患[1],并且紧急避险存在诸多问题[2]。对避险人员来说,逃生通道才是安全撤至地面的首要条件[3-4]。因此,避难硐室和直通地面的逃生通道相结合起来建设,将避难硐室的被动避险变成主动逃生,是将来矿井紧急避险和应急救援的一种发展趋势[5-6],这样既可以减少现有避难硐室内大部分设备的配置,减少了高压气瓶等安全隐患,也节省了硐室的成本;同时也提高了避险系统的所容纳人数,而且还能解决了大型矿井安全出口较远以及救援路线长的问题。本文结合神东矿区布尔台煤矿的采掘特点及现有的2-2煤100人永久避难硐室,提出了一种煤矿的小通道快速应急逃生系统的构建方案,对该系统中的提升舱、应急逃生通道以及地面提升系统进行了设计研究。

1 矿井概况

布尔台煤矿是中国神华神东煤炭集团公司所属的大型煤炭生产矿井,布尔台井田位于内蒙古自治区鄂尔多斯市伊金霍洛旗之东南,属布尔台乡管辖。井田东西长3.9~22.1km,南北宽2.2~16.9km。布尔台煤矿井田面积192.632km2,地质储量33.03亿t,可采储量20亿t,含煤地层为侏罗系中下统延安组,煤层埋深在83~630m之间。矿井设计生产能力为2000万t/a,服务年限71.3年。煤层顶底板岩性较好,多为砂岩、砂质泥岩,属于II类一型中等冒落顶板,煤层瓦斯含量小,地温无异常。煤尘有爆炸危险性,煤层易自燃,水文地质条件简单。矿井采用斜井—平硐—立井联合开拓方式,主斜井、辅运平硐、进风斜井和回风斜井设在矿井工业广场,进风立井、回风立井设在风井工业广场,分三个水平开采。全矿井划分为7个盘区。在巷道系统布置上,将水平大巷与盘区巷道合二为一,减少盘区准备巷道,系统划分只有矿井和工作面两级。回采工作面运输巷来煤直接与运输大巷搭接;而辅助运输则从辅助运输大巷直接进入工作面辅助运输巷,简化了系统环节。井下采用综合机械化长壁一次采全高开采,工作面长300~400m,推进长度为6000~7000m。

该矿2-2煤100人永久避难硐室位于2-2煤一盘区22105绕道与辅运平硐交汇处,服务于2-2煤一盘区各采区。硐室由废旧巷道改造而成,距离辅运平硐约4000m,硐室埋深约367m。

2 避难硐室内各系统设计

2.1 硐室的设计原则

事故发生后,避险人员在自救器的防护时间内首先进入避难硐室,然后通过硐室内的逃生通道逃离井下。因此避难硐室的设计应遵循如下主要原则:

1)逃生为主,避险为辅:避难硐室作为一个人员短暂避险的区域,最终目的是让所有进入硐室的人员通过逃生通道逃离到地面。

2)具备安全防护能力:在等待逃生的时间内,须保证避难硐室内人员的基本生存条件。

3)满足服务区域的最多人数需求:避难硐室应能保证所服务区域的最多人数的避险和逃生需求,并能保证一定的富余系数。

2.2 功能设计

由于避险人数较多,避险人员必须分组依次逃离,不可能同时逃离井下,因此避险人员需要一个能够提供生命保障的安全空间,在等待时间内能够为避险人员提供生命所必需的物质及设施。

避难硐室内部分为防爆缓冲区、过渡室、生存室、逃生室,如图1所示。

图1 避难硐室平面布置图

防爆缓冲区的目的是减弱煤尘或者瓦斯爆炸时产生的冲击波对硐室的冲击。

过渡室的功能是防止有毒有害气体伴随避难人员的进入而污染硐室内部的空气,过渡室内设有气幕喷淋系统。

生存室的功能是为避险逃生人员提供一个安全的停留区域,保证避险人员在等待逃生过程中的安全,里面设有压风、供水、食物等维持生存所必须的物质及配套系统,以及环境监测、通信联络系统。上述系统应分别从井下和逃生通道独立的接入硐室,形成井下整体性的安全避险系统,提高了避难硐室安全防护的可靠性。根据相关文件[7]要求,采用专用钻孔或专用管路为避难硐室供氧(风)的,在满足人员避险需求的前提下,可以简化或不再配置避难硐室高压氧气瓶、有毒有害气体去除和温湿度调节装置,因此在满足人员一定时间生存的条件下可大大减少硐室内设备的配置。

3 小通道应急逃生系统的设计

小通道应急逃生系统主要包括:提升舱、应急逃生通道、提升系统等三大部分。矿难发生后,井下不能直接升井的工作人员,可进入避难硐室紧急避险,经过与地面指挥联系后,硐室内人员可进入提升舱,再通过提升系统提升到地面。

3.1 提升舱

3.1.1 基本功能及内部设备配置

安全提升功能:为了保证人员能快速升井,设置上下两层结构,每层可容纳2人,如图2所示。

图2 提升舱结构示意图(mm)

通讯功能:提升舱内配备有通讯设备,当避险人员在提升过程中可与地面营救人员保持联络。

应急供氧功能:提升舱内配置有4台120min自救器,确保提升舱内避险人员在紧急状态下的供氧需求。

应急逃生功能:当提升舱在提升过程中因意外卡在逃生通道内时,舱内避险人员可通过设置提升舱顶部的应急逃生门撤出提升舱,然后再通过逃生通道内的安全梯爬至地面。

3.1.2 基本参数的确定

根据有关资料[8],99%的18~25岁成年男子满足最大肩宽482mm,胸厚241mm,身高1830mm,按照额定每层提升两人设计,考虑提升舱内部设备尺寸,人员的活动空间,提升舱内径取780mm,外径取800mm,单层空间高2000mm,提升舱两层总高约5440mm,重量约700kg。

3.2 应急逃生通道

3.2.1 通道内部尺寸确定

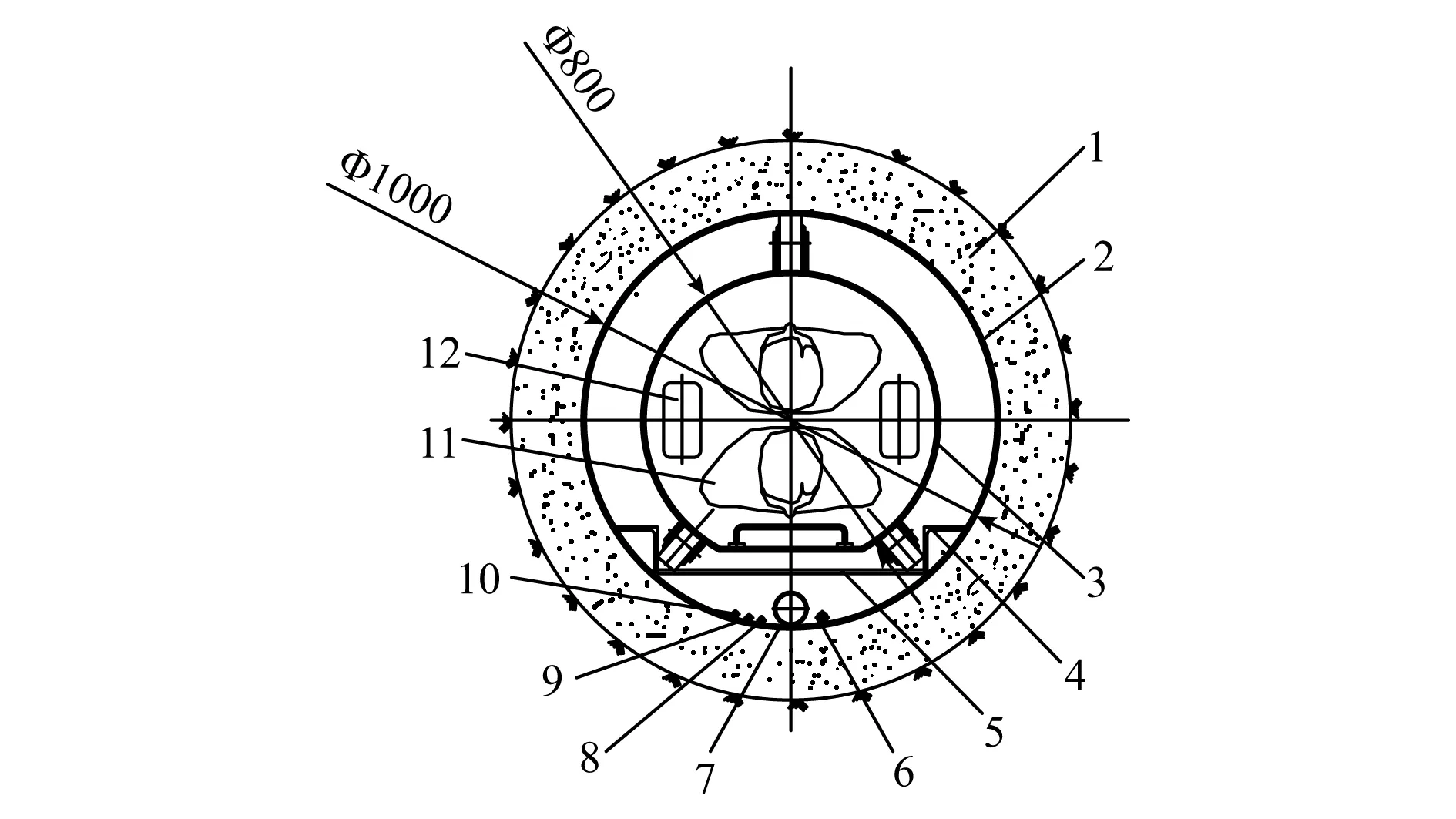

为保证硐室内生存保障系统的可靠性,在逃生通道内设置从地面接入硐室的压风管路、供水管路、通讯及供电线缆,舱内还设有安全梯和提升舱的罐道(罐道设置在安全梯两侧,对提升舱进行限位,防止提升过程中提升舱旋转,以增加提升的安全性与稳定性),为保证通道能容纳提升舱且考虑一定的富余量,逃生通道净直径取1m,通道平面布置如图3所示。

1—壁后水泥固结;2—钢筒壁;3—提升舱;4—罐道;5—人梯;6—供水管;7—压风管;8—供电电缆;9—通信电缆;10—光纤;11—逃生人员;12—自救器图3 逃生通道平面布置图(mm)

3.2.2 通道底部布置

通道底部布置如图4所示,在底部设有缓冲装置,可有效缓解提升舱在下降到底时对地面的撞击;为了使逃生人员快速进入提升舱上层,在逃生室设置台阶,这样上下两层的避险人员可同时进入提升舱,缩短了逃生的时间。

3.2.3 通道顶部布置

在逃生通道地面处设置活动板房保护通道,在通道口设置盖板,入口处采用喇叭形,方便提升舱下放时进入通道。出口旁设置台阶,方便提升舱上部人员出来。使用提升舱时,活动板房房顶可开孔打开。

图4 逃生通道立面布置图

3.3 提升系统及配套设备研究

3.3.1 提升系统确定

目前适用于小通道钻孔提升的提升系统主要有两种:一种是传统的绞车提升,主要配套设备为绞车、井架及天轮,该系统现有技术、设备成熟,单台成本较低,但是地面设备占地面积大、平时维护成本高;另一种是车载式可移动式救援绞车,它将提升设备安装在移动平台上改装成,有电力、柴油两种发动机,环境适应能力强,井口设备占地面积少,可服务于矿区内多个矿井,平时可以放置在室内进行维护,一旦其所服务区域内发生事故,该救援设备可直接开至逃生通道地面出口处,实施快速救援,但是其系统相对复杂,单台设备造价较高。考虑到神东矿区煤矿分布特点,设备平时维护的便捷性、综合成本以及逃生通道上方配置设备占地面积等因素,选用车载式可移动式救援绞车,如图5所示。

1—天轮;2—臂架;3—钢丝绳;4—支撑座;5—电动推杆;6—电动推杆底座;7—臂架底座;8—卷筒;9—控制室;10—手摇螺旋千斤顶;11—拖钩;12—窗口;13—提升舱;14—房子;15—地面;16—人梯;17—罐道;18—吊钩;19—救援平台图5 车载式可移动式救援绞车提升图

3.3.2 钢丝绳确定

钢丝绳悬挂时的安全系数必须符合《煤矿安全规程》第400条表七规定,按单绳缠绕式提升装置,专为升降人员时,安全系数的最低值取9。

1)钢丝绳最大悬垂高度367m。

2)钢丝绳终端荷重:

Q0=Q1+QT=9.81×4×80+

700×9.81=10006.2N

式 中,Q1为提升人员重量,每人重80kg,按4人计算;QT为提升容器自重700kg。

3)钢丝绳单位长度重量为:

/9.81

=0.6kg/m

式中,σB为钢丝绳钢丝的极限抗拉强度,取1670MPa;ma为钢丝绳安全系数,取9。

选择14NAT18×7+FC1670型钢丝绳,每米钢丝绳标准重量为0.764>0.6kg/m,其最小钢丝破断力总和Qd为137281N。

4)钢丝绳安全系数验算:

m=Qd/(Q0+9.81PSBH0)=137281/(10006.2+

9.81×0.764×367)=10.76>9

故选用14NAT18×7+FC1670钢丝绳符合要求。

3.3.3 提升速度的确定

参考《煤矿安全规程》规定,立井中用罐笼升降人员时的加速度和减速度,都不得超过0.75m/s2,逃生通道深度为367m,在有罐道时,其最大速度为ν=0.25H1/2=4.7m/s,考虑到舱体运行状况以及人员避险、逃生时的心理因素,选择提升速度为2m/s,单次升井所需时间为184s,上人及下人时间及加速度时间总和t总=140s,则提升1次(4人)平均所需时间为t2=(184+140)×2=648s,约11min。

3.3.4 滚筒的选择

1)滚筒直径。为了保证钢丝绳的寿命,根据相关技术要求[9],滚筒直径应大于16~20倍的钢丝绳直径。《煤矿安全规程》规定,井上提升装置的卷筒和包围角大于90°的天轮,卷筒和天轮的最小直径与钢丝直径之比不得小于80;围包角小于90°的天轮,不得小于60。但温毅等[10]指出,矿用提升机卷筒在设计时,往往要求钢丝绳的使用寿命越长越好,并不优先考虑提升机体积的大小,因而其绳径比Dg/d要求达到80以上。而在紧急救援系统中,则要求:①在保证安全的前提下,提升机体积要尽可能小,即钢丝绳直径一定时,绳径比尽可能小;②钢丝绳完成一次救援任务就可更换,或者中途也可以停机更换。可以初选绳径比Dg/d为45。

因此,Dg=45d=45×14=630mm

式中,Dg为滚筒直径,mm;d为钢丝绳直径,mm。

2)滚筒宽度。根据《采矿工程设计手册》收集的矿用绞车参数,在单滚筒提升绞车中,滚筒直径在500~800mm时,滚筒宽度选用600mm。

3)滚筒外径。滚筒每一层缠绕的圈数n:n=600/14=42;每一圈所缠绕的长度l:l=π×Dg=3.14×630=1978mm。因此,钢丝绳的缠绕层数为:367÷(1.98×42)=4.4。即钢丝绳的缠绕层数为5层。

则滚筒的外径D1:

D1≥Dg+2×5×d

式中,d为钢丝绳直径,d=14mm 。

D1≥Dg+2×5×d=630+2×5×14=770mm

4)驱动方式。根据煤矿实际条件,矿区电力系统相对完善,即使电缆无法到达的地方,也可以及时地配备大功率发电机,因此,绞车驱动方式选用电力驱动。

4 结 论

1)煤矿井下事故发生后,避险人员首先进入避难硐室,经过短暂停留,等待地面设备准备到位后可通过逃生通道逃离到地面。避难硐室生存室设有压风、供水、食物等维持生存所需的物质及配套系统,可保证硐室服务区域内所有人员有足够的等待时间逃生至地面。

2)提升舱内径取780mm,外径取800mm,单层空间高2000mm,两层总高5440mm,总重700kg,每层可容纳2人,舱内配有通讯系统、自救器等应急设施,在舱体顶部设有安全出口。

3)逃生通道净直径取1m,通道内设置从地面接入硐室的压风管路、供水管路、通讯及供电线缆,同时还备有安全梯和提升舱罐道可增加提升的安全性与稳定性。

4)提升系统选用车载式可移动式救援绞车,一台设备可同时服务于多个矿井,平均成本低。钢丝绳型号为14NAT18×7+FC1670,提升速度为2m/s,单趟提升时间约11min。

5)移动绞车滚筒直径为630mm,宽度为600mm,滚筒外径为770mm,钢丝绳缠绕层数为5层,采用电力驱动。