微球发泡TPV复合材料制备及其性能

2019-02-28邱贤亮

张 彤,程 义,邱贤亮

(1.上海金发科技发展有限公司 车用材料事业部,上海 201714;2.上汽大众汽车有限公司 产品开发部车身分部,上海 210805;3.金发科技股份有限公司 企业技术中心,广东 广州 510663)

三元乙丙橡胶(EPDM)/聚丙烯(PP)热塑性动态全硫化橡胶(TPV)在微观上呈现独特的海-岛结构,它兼有塑料和橡胶的特性,加工工艺简单,产品可重复利用,有较高环保作用等优点,在密封条领域逐步取代EPDM和软质聚氯乙烯(PVC)[1]。随着汽车轻量化发展和对汽车质量要求的不断提高,发泡TPV复合材料因具有质量轻、节省原材料、隔热、吸声、吸能及曲挠性好等优点,在汽车门窗密封条的应用研究越来越受到关注[2]。

普通热塑性树脂常用的发泡方法主要有水发泡法、超临界气体物理发泡法和偶氮二甲酰胺(AC)等为发泡剂的化学发泡法[3-8]。TPV由于自身具有特殊的微观相态结构,与普通热塑性树脂的发泡研究相比,TPV发泡工艺的影响因素更为复杂,而水发泡、超临界气体发泡和化学发泡对材料设备要求较高,并且发泡稳定性难于控制。微球发泡剂是一种新型的物理发泡剂,由热塑性树脂的外壳和内包的低沸点烃类组成,外壳通常为丙烯腈系共聚物、丙烯酸系共聚物,受热时软化,同时受内部低沸点烃类影响而膨胀发泡。采用该发泡剂制备的复合材料的泡孔为闭孔结构,在发泡过程中无有害物质放出,对环境友好。目前,PP、聚乳酸(PLA)等挤出微球发泡复合材料已有相关文献报道,而挤出微球发泡TPV复合材料的制备研究还鲜有报道[9-13]。

本文采用先将微球发泡剂FP608与TPV预先按配方比例共混,再经单螺杆挤出机熔融挤出制备微球发泡TPV复合材料,研究了微球发泡剂及其用量、不同的挤出工艺条件对微球发泡TPV复合材料性能的影响。

1 实验部分

1.1 原料

TPV:型号为MICROPRENE-2080A,金发科技股份有限公司;预分散微球发泡剂母料:型号为FP608,金发科技股份有限公司。

1.2 仪器及设备

高速混合机:型号为SHR210A,张家港市亿利有限公司;哈克转矩流变仪:型号为PolylabOS,德国Haake公司;万能试验机:型号为CMT40204,深圳三思公司;邵尔硬度计:型号为GB-GS-HB,高铁检测仪器(东莞)有限公司;扫描电子显微镜:型号为S-3400N,日本Hitachi公司。

1.3 试样制备

(1) 微球发泡TPV复合材料的制备

先将TPV和微球发泡剂FP608按配方比例称量,然后用高速混合机预混合。采用哈克单螺杆挤出机熔融共混挤出制备微球发泡TPV片材。挤出工艺条件为:挤出段温度为190 ℃、模头温度为195 ℃,螺杆转速为100~160 r/min。

(2) 微球发泡TPV复合材料测试样品制备

物理机械性能试样:在挤出微球发泡TPV复合材料片材上,沿挤出方向裁取测试样条。

热空气老化收缩性能测试试样:在挤出微球发泡TPV复合材料片材上,取长×宽为100 mm×100 mm的片材用于测试老化收缩性能。

1.4 性能测试

(1) 拉伸性能:按照ISO 37进行测试,拉伸速度为500 mm/min,测试温度为室温。

(2) 邵尔A硬度:按照ISO 868进行测试,试样厚度不低于6 mm,测试15 s读数。

(3) 发泡倍率:测试未发泡试样的平均密度与发泡后制品密度的比值[14-15]。

(4) 断面微观形态:将微球发泡TPV挤出片材于液氮中冷却30 min后淬断,将断面用导电胶黏在样品台上,样品在真空条件下镀金膜后,置于样品台上用扫描电子显微镜观察,电压为15 kV。

2 结果与讨论

2.1 挤出工艺条件对微球发泡TPV复合材料性能的影响

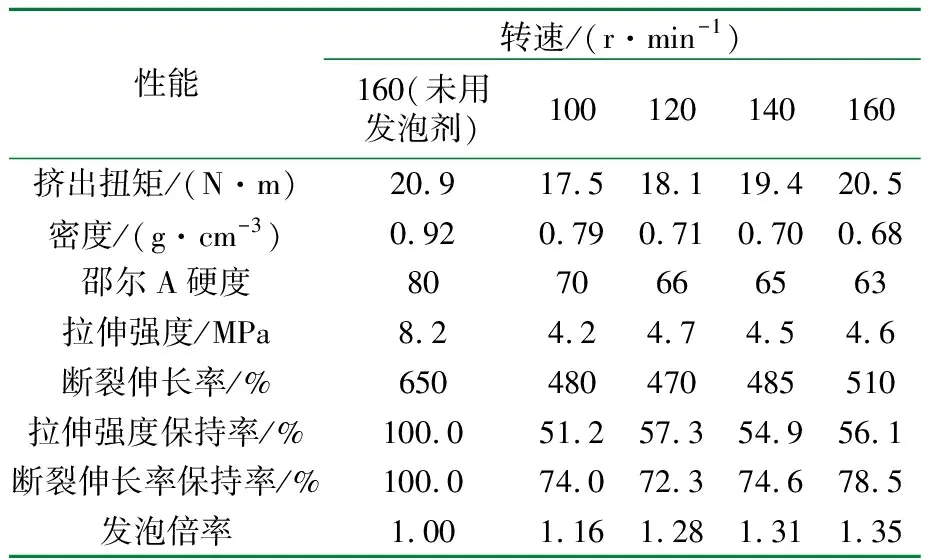

在挤出温度为195 ℃条件下,微球发泡剂FP608用量为1.5份时,螺杆转速对微球发泡TPV复合材料的性能影响如表1所示。

表1 不同螺杆转速对微球发泡剂FP608发泡的TPV复合材料的性能影响

从表1可以看出,当单螺杆转速从100 r/min提高到160 r/min时,微球发泡TPV复合材料的挤出扭矩随着转速的提高而逐渐增大,挤出扭矩由17.5 N·m增加到20.5 N·m;随着螺杆转速逐渐提高,微发泡TPV复合材料的密度和硬度均呈现下降趋势,密度由0.79 g/cm3下降到0.68 g/cm3,硬度由70下降到63,而拉伸强度变化不大,断裂伸长率略有增加,在转速为160 r/min时,断裂伸长率最大,为510%,具有最佳挤出加工性能和综合物理机械性能。与未发泡TPV基材相比,微球发泡TPV复合材料的挤出扭矩变化不大,挤出扭矩仅减少了0.4 N·m,而微球发泡TPV复合材料的密度、硬度、拉伸强度和断裂伸长率均呈现不同程度的下降,这是因为在一定范围内,随着螺杆转速的提高,螺杆的剪切分散能力和机头压力增加,微球发泡剂的发泡泡孔尺寸更均匀、细腻,微球发泡剂在TPV基体中的分散性能和界面强度得到改善,从而微发泡TPV复合材料具有较优挤出外观和综合物理机械性能。

2.2 发泡剂用量对微球发泡TPV复合材料性能的影响

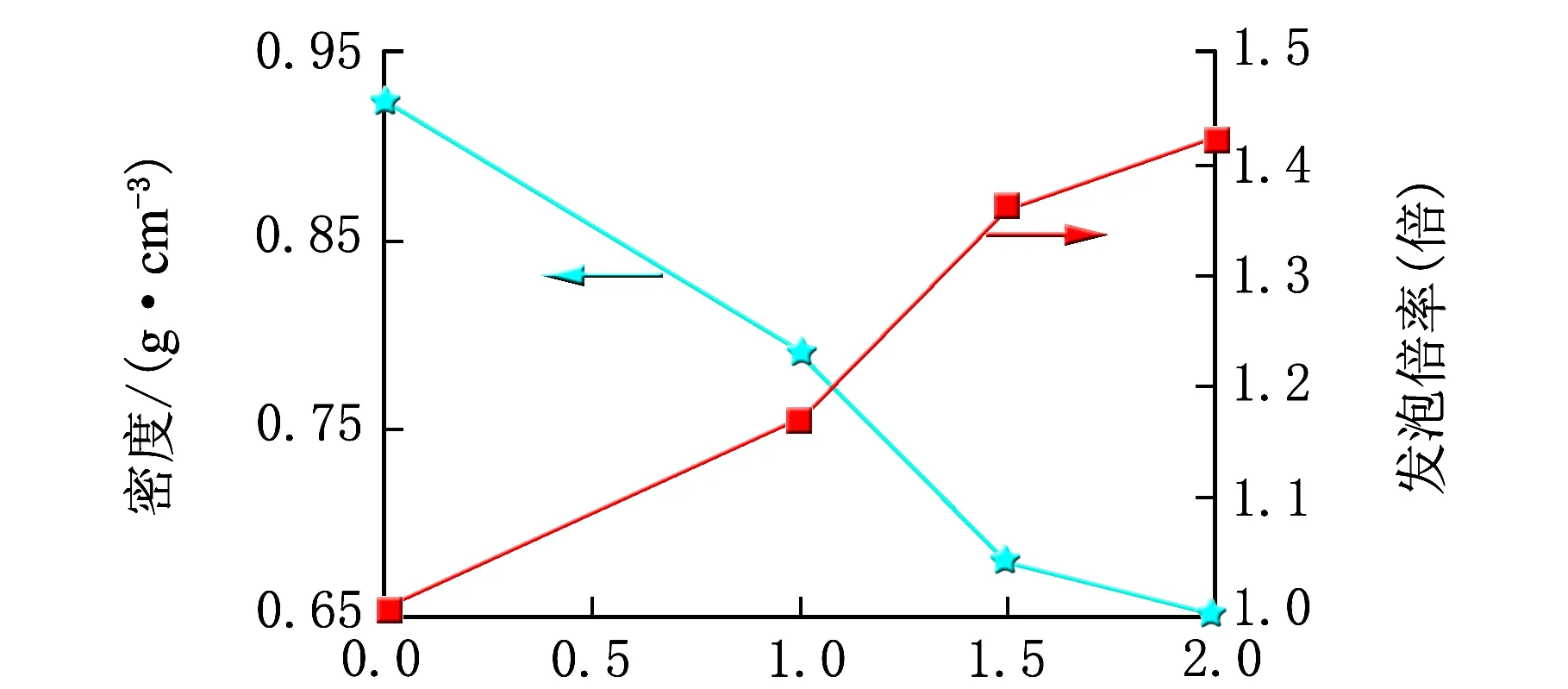

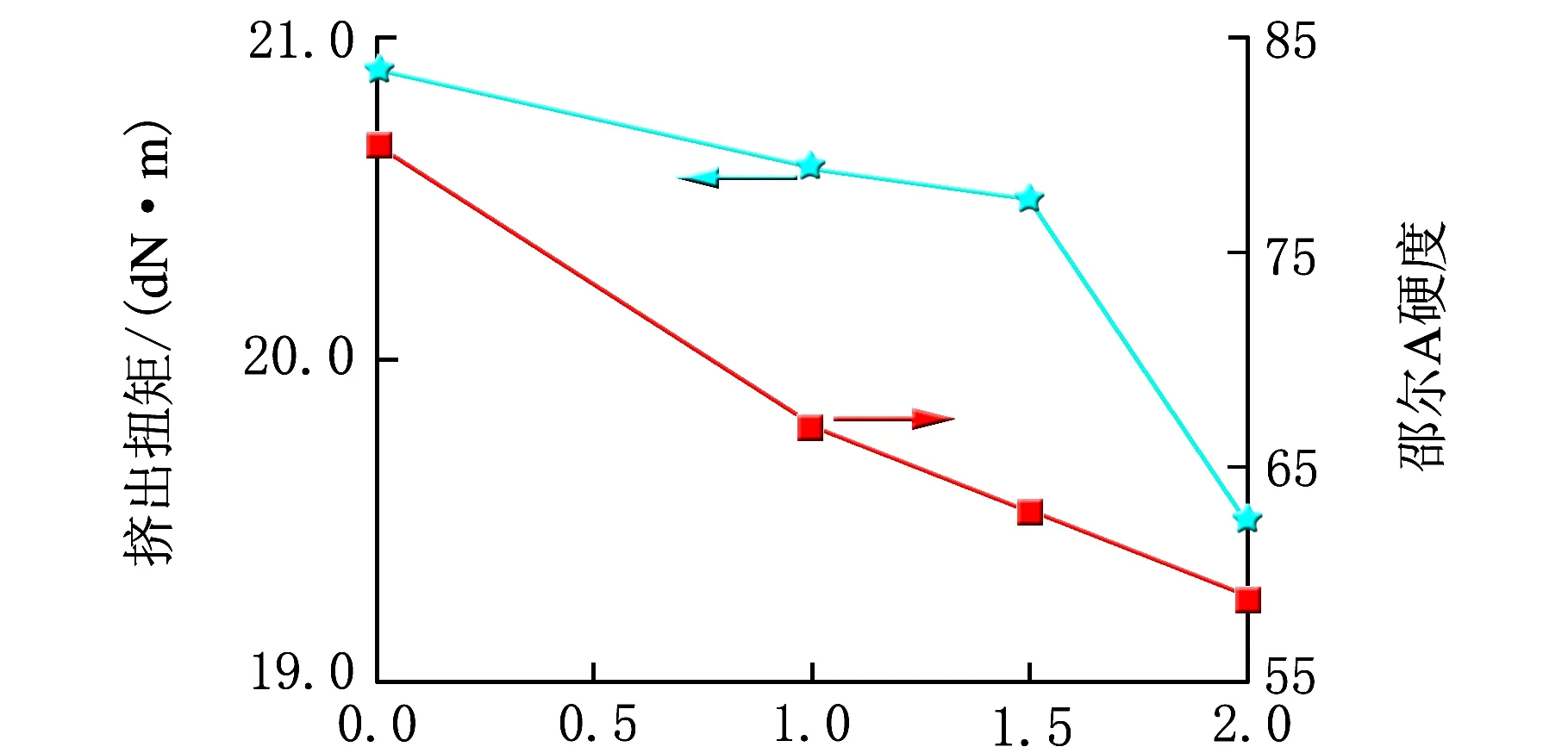

将螺杆转速恒定为160 r/min,挤出温度恒定为195 ℃,考察了微球发泡剂FP608用量对微球发泡TPV复合材料性能影响,结果如图1所示。从图1可知,随着微球发泡剂FP608用量的增加,微球发泡TPV复合材料的密度、挤出扭矩、硬度、拉伸强度、断裂伸长率逐渐降低,发泡倍率逐渐增大。与未发泡TPV基材相比,发泡剂FP608的加入使TPV复合材料拉伸强度和断裂伸长率性能及其保持率呈下降趋势。当微球发泡剂FP608用量为1.5份时,微发泡TPV具有最佳的综合物理机械学性能,其密度为0.68 g/cm3,发泡倍率为1.36,硬度为65,拉伸强度为4.6 MPa,断裂伸长率为510%;当微球发泡剂用量增加到2.0份时,微球发泡的TPV复合材料的拉伸强度和断裂伸长率明显下降,材料表面较粗糙。

发泡剂用量/份(a)

发泡剂用量/份(b)

发泡剂用量/份(c)

发泡剂用量/份(d)图1 发泡剂用量对微球发泡TPV复合材料性能的影响

当微球发泡剂超过一定用量时,大量的膨胀微球发泡剂难于在TPV中形成良好的分散,部分膨胀微球发泡剂在剪切力作用下破裂,挤出扭矩下降,挤出外观变差,从而导致微球发泡TPV复合材料的综合物理机械性能下降。

2.3 微球发泡TPV复合材料的耐热性能

微球发泡剂FP608用量为1.5份、挤出温度为195 ℃、螺杆转速为160 r/min时,采用单螺杆挤出制备微球发泡TPV复合材料片材,考察其在不同老化条件下的热空气老化性能,结果如表2所示。

表2 不同热空气老化条件对微球发泡TPV性能的影响1)

1)L方向为平行于挤出方向;2)T方向为垂直于挤出方向。

从表2可以看出,采用上述配方工艺制备的微球发泡TPV复合材料分别在100 ℃、1 000 h和135 ℃、168 h热空气老化后表现出优异的耐热性能,其中在110 ℃下老化1 000 h,微球发泡复合材料的硬度增加2,拉伸强度保持率和断裂伸长率保持率分别为93.5%和80.8%,L方向和T方向的老化尺寸收缩率分别为0.69%和0.26%;而在135 ℃下老化168 h后,微发泡TPV复合材料的硬度值仅变化了2,拉伸强度保持率和断裂伸长率保持率仍然较高,分别高达95.7%和85.9%,L方向和T方向的老化尺寸收缩率分别为0.92%和0.21%。采用微球发泡FP608发泡的TPV复合材料具有优异的热老化性能,这是因为基材TPV材料制备采用完全动态硫化技术,TPV材料中的EPDM交联程度较高,大幅度减少了不耐老化的双键含量;并且采用了最新的耐高温长效性抗热老化技术材料,而配方中所用的微球发剂FP608产品亦是一种耐高温型微球发泡剂,具有优异的耐高温性能,从而使微球发泡TPV复合材料具有优异的耐热空气老化性能。

2.4 微球发泡剂在TPV中的分散与网络结构

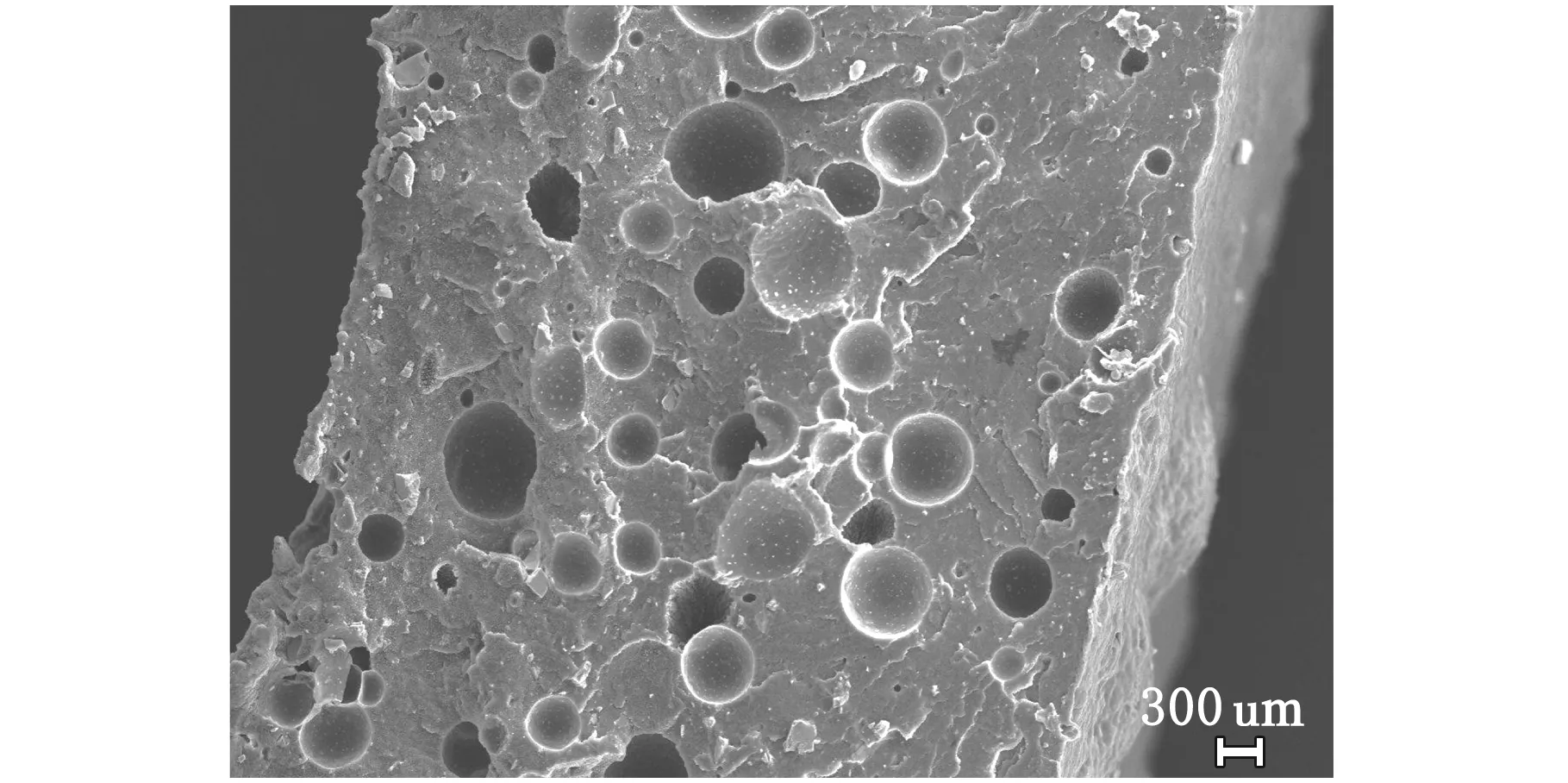

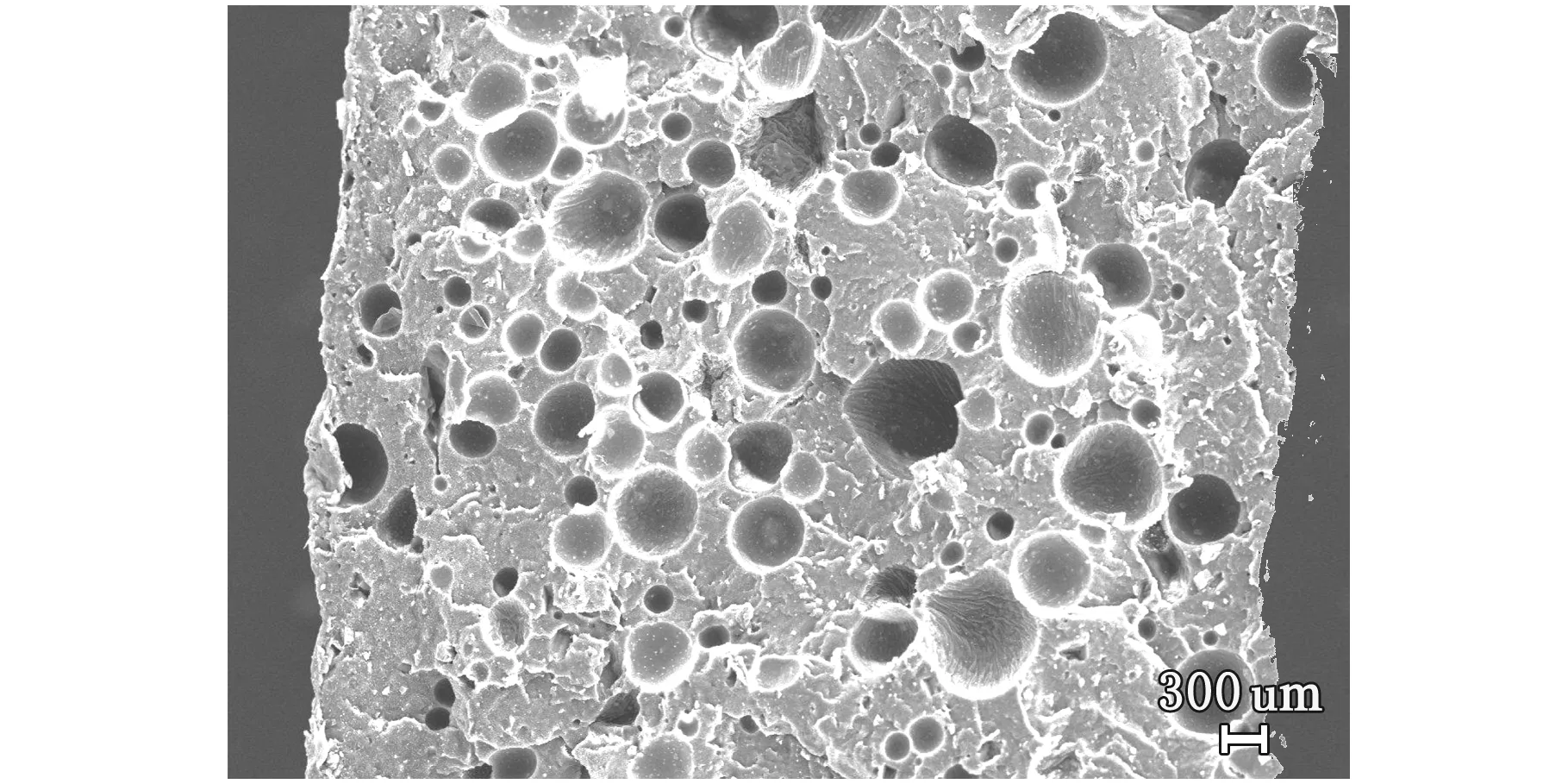

微球发泡剂的分布、形态以及TPV基体与微球发泡之间的界面性能直接影响微球发泡TPV复合材料的发泡倍率和综合物理机械性能。上述研究结果表明,当挤出温度为195 ℃、微球发泡剂用量为1.5份、螺杆转速为160 r/min时,微球发泡TPV复合材料具有较高的发泡倍率、较优的综合物理机械性能和良好的挤出成型外观。为了更好地研究和了解不同转速条件下微球发泡剂在微球发泡TPV复合材料的分布与网络结构,对材料的液氮淬断断面进行了形貌分析。

发泡剂FP608用量为1.5份时,不同螺杆转速条件下微球发泡TPV复合材料的液氮淬断断面扫描电镜图如图2所示。

(a) 挤出速度为100 r/min

(b) 挤出速度为120 r/min

(c) 挤出速度为140 r/min

(d) 挤出速度为160 r/min图2 不同螺杆转速的微球发泡TPV复合材料淬断断面的扫描电镜图

从图2可见,转速为100~160 r/min条件下,随着螺杆转速的增加,螺杆的剪切分散能力和机头压力增加,微球发泡剂在TPV中的分散性能与界面相容性能得到改善,分散与分布更加均匀,膨胀发泡尺寸大而均匀细腻,微球发泡剂与基材TPV间的界面较模糊,微球发泡TPV复合材料具有较优挤出外观和综合物理机械性能。

3 结 论

(1) 在挤出温度为195 ℃、微球发泡剂FP608用量为1.5份、螺杆转速为160 r/min时,制备出的微球发泡TPV复合材料具有较优的挤出外观和综合力学性能。

(2) 微球发泡剂FP608用量为1.5份、挤出温度为195 ℃、螺杆转速为160 r/min条件下制备的微球发泡TPV复合材料在110 ℃、1 000 h和135 ℃、168 h热空气老化结果表明,微球发泡TPV复合材料具有优异的耐热空气老化性能。其硬度变化仅为2,拉伸强度保持率分别高达93.5%和95.7%,断裂伸长保持率分别为80.8%和85.9%;而老化后TPV复合材料的L方向和T方向的尺寸收缩率均小于1.0%。

(3) 淬断断面研究发现,在挤出发泡过程中,提高螺杆转速到160 r/min,建立较高的机头熔体压力,微球发泡TPV复合材料的泡孔尺寸较大且分布较均匀,膨胀微球发泡剂与基材TPV间的相容性较好,界面较模糊,微球发泡TPV复合材料具有较优的挤出外观和综合物理机械性能。