一种高效率汽车调整臂壳体夹具的设计与分析

2019-02-27曲兴田王宏一王学旭

曲兴田 张 昆 王宏一 王学旭

(吉林大学机械科学与工程学院,吉林长春130025)

随着现代社会发展,汽车成为重要的交通工具进入千家万户,从而推动汽车零件加工工艺的飞速发展[1]。

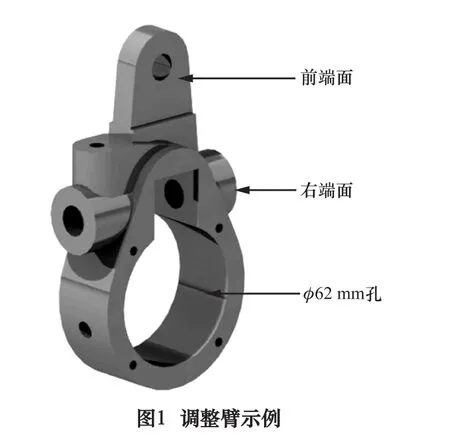

汽车刹车系统中包括一组重要零件叫调整臂,其结构主要包括调整臂壳体、蜗轮、蜗杆,通过旋转蜗杆,可以调整刹车频繁引起的制动鼓和摩擦片之间的间隙[2]。其中调整臂壳体如图1所示,起支撑和保护的作用,具有一定强度要求。在此我们根据壳体零件图要求,结合加工工艺,对铣削前后两平行端面工序进行分析,并设计专用夹具。

1 夹具结构分析

1.1 整体结构介绍

铣削前后两平行端面是加工过程中的第三道工序,位于镗削φ62 mm孔之后,因此可以选择该孔作为加工精基准。在此前的加工方式中,多采用基于立式铣床的简单夹具,分别铣削单个工件的前后两平行端面,效率低下,浪费工时。所以为提高生产效率,基于卧式铣床,提出一种快速夹紧的铣削夹具,可同时铣削2个工件的前后两平行端面,大大缩短加工时间。

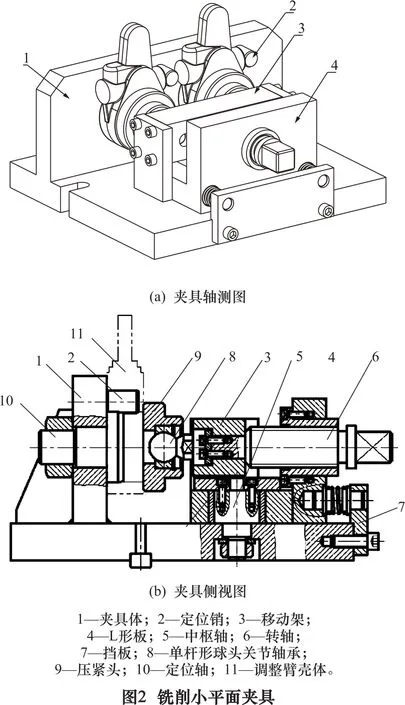

该夹具整体结构如图2所示,通过定位轴、定位销、夹具体平面限制壳体工件的6个自由度,并在加工前调整卧式铣床刀杆上2把三面刃铣刀之间的距离为壳体前后端面厚度,待夹紧后从左向右一次走刀,同时铣出前后端面。

为实现快速夹紧,提高生产效率,如图2b所示,手动旋转转轴即可推动移动架前移,从而使两侧的压紧头压紧工件,压紧头中安装单杆形球头关节轴承,可以自动调节使压紧力垂直于工件表面。移动架横跨在L形板上,而L形板则可以绕着安装在夹具体上的中枢轴旋转,其目的在于,当两个工件厚度存在误差时,可能导致一个压紧头已经压紧工件,而另一个未压紧的情况,此时通过L形板的旋转使两侧均压紧壳体工件。后端挡板与L形板之间设置两个弹簧,保证了夹具机构的稳定性。

1.2 夹紧力分析计算

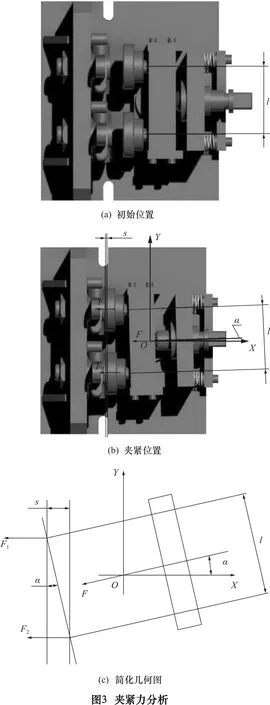

初始状态下,如图3a,已知两个压紧头之间的距离为l,当两个调整臂厚度存在误差s时,L形板绕中枢轴旋转,如图3b所示,即绕O点旋转角度α,旋转转轴所输出夹紧力F的方向沿角度α斜向下,并分解为两个压紧头的水平压紧力F1和F2。

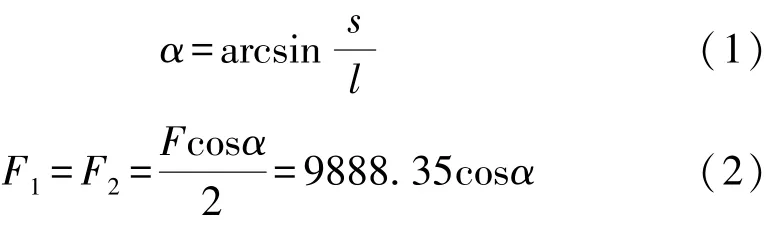

根据夹紧力计算公式,M36螺纹产生的夹紧力F为19 776.7 N,将上述模型简化,如图3c所示,可求解每个压紧头的压紧力为:

1.3 夹具体模型有限元分析

S.Ratchev等[3]提出了一种利用有限元分析软件预测夹具和工件在加工过程中行为变化的方法,模拟真实状态,为夹具在实际生产过程中的稳定性提供有效数据。在此我们首先对夹具体进行分析,为简化过程,忽略两个工件的厚度误差s,每个压紧头的压紧力为9 888.35 N,建立三维模型,添加材料为45号钢,具体参数见表1。

表1 45号钢性能参数

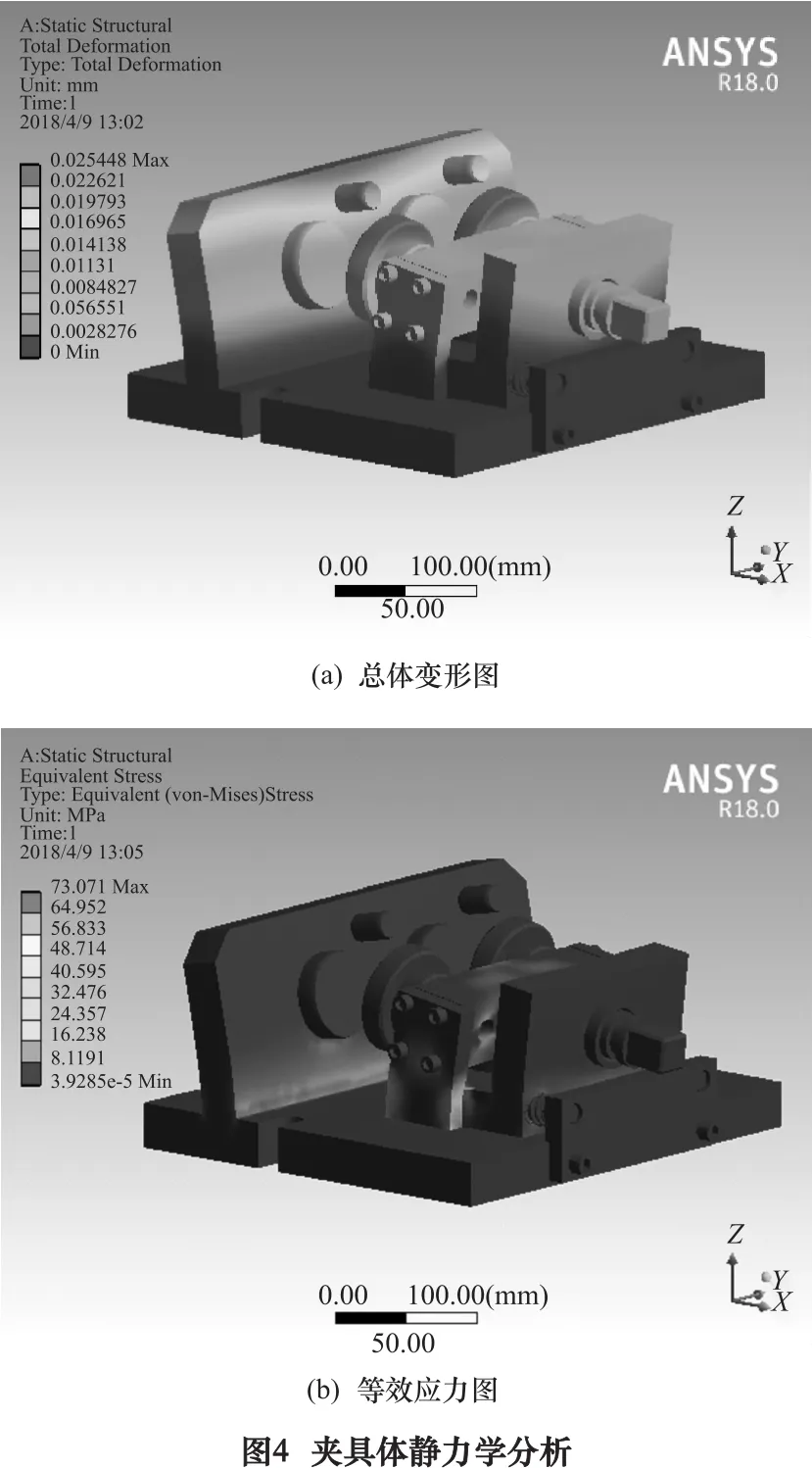

划分网格后,进行静力学分析[4],根据夹具的实际工作情况,对夹具体底面施加约束,对两个压紧头施加压紧力F1和F2的反作用力,并对夹具体竖直面施加总压紧力F,得到总体变形和等效应力分析云图,如图4所示,该夹具最大变形位于压紧头和夹具体竖直面上,变形量为0.025 mm,虽然该变形量较小,但也需要注重最大变形位置的磨损和变形,定期检查压紧头的磨损程度及夹具体竖直面的垂直度,避免出现未压紧或垂直度误差过大造成加工精度偏低的情况。

2 调整臂工件有限元分析

2.1 调整臂模态分析

为保证调整臂工件的加工精度,本文也通过有限元对工件加工过程中的变形进行研究,为该铣削工序提供理论依据[5-6]。该工件需要在此夹具上经过粗铣和半精铣两道工序,其中半精铣的去除量较小,铣削力较小,所以在此只分析粗铣过程中工件的变形和应力。将导入壳体工件模型后,添加材料为HT200,具体参数见表2。

表2 HT200性能参数

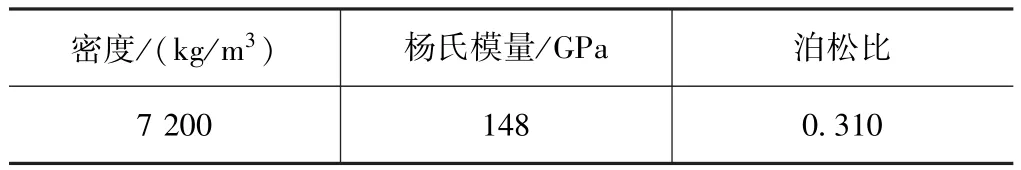

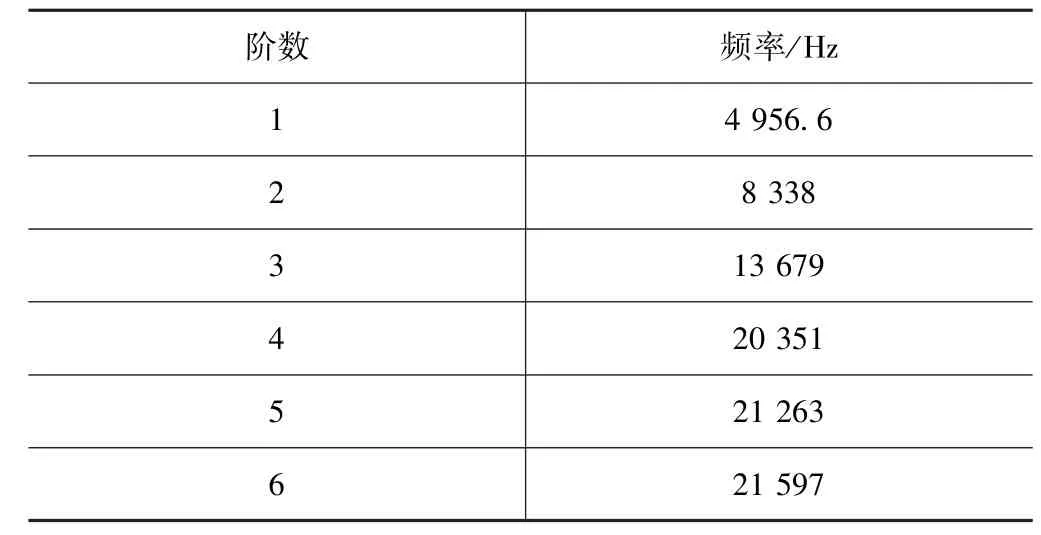

首先对工件进行模态分析,划分网格后,对φ62 mm内孔面、大端面、右侧面添加约束,设置6阶模态,各阶振型固有频率如表3所示,分析结果如图5所示。根据结果,可以防止在实际生产过程中发生共振现象。

表3 调整臂工件的固有频率

2.2 调整臂铣削变形分析

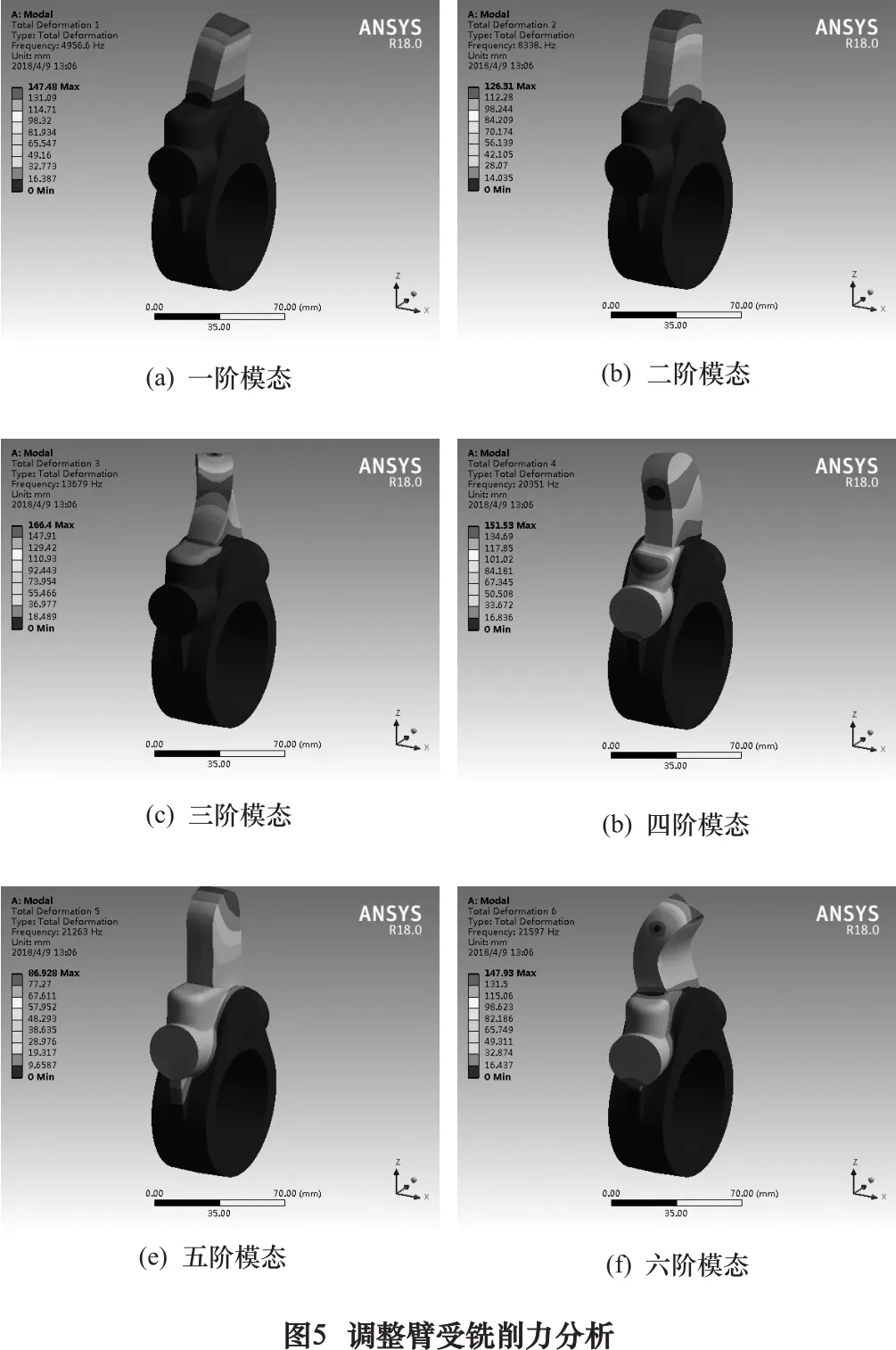

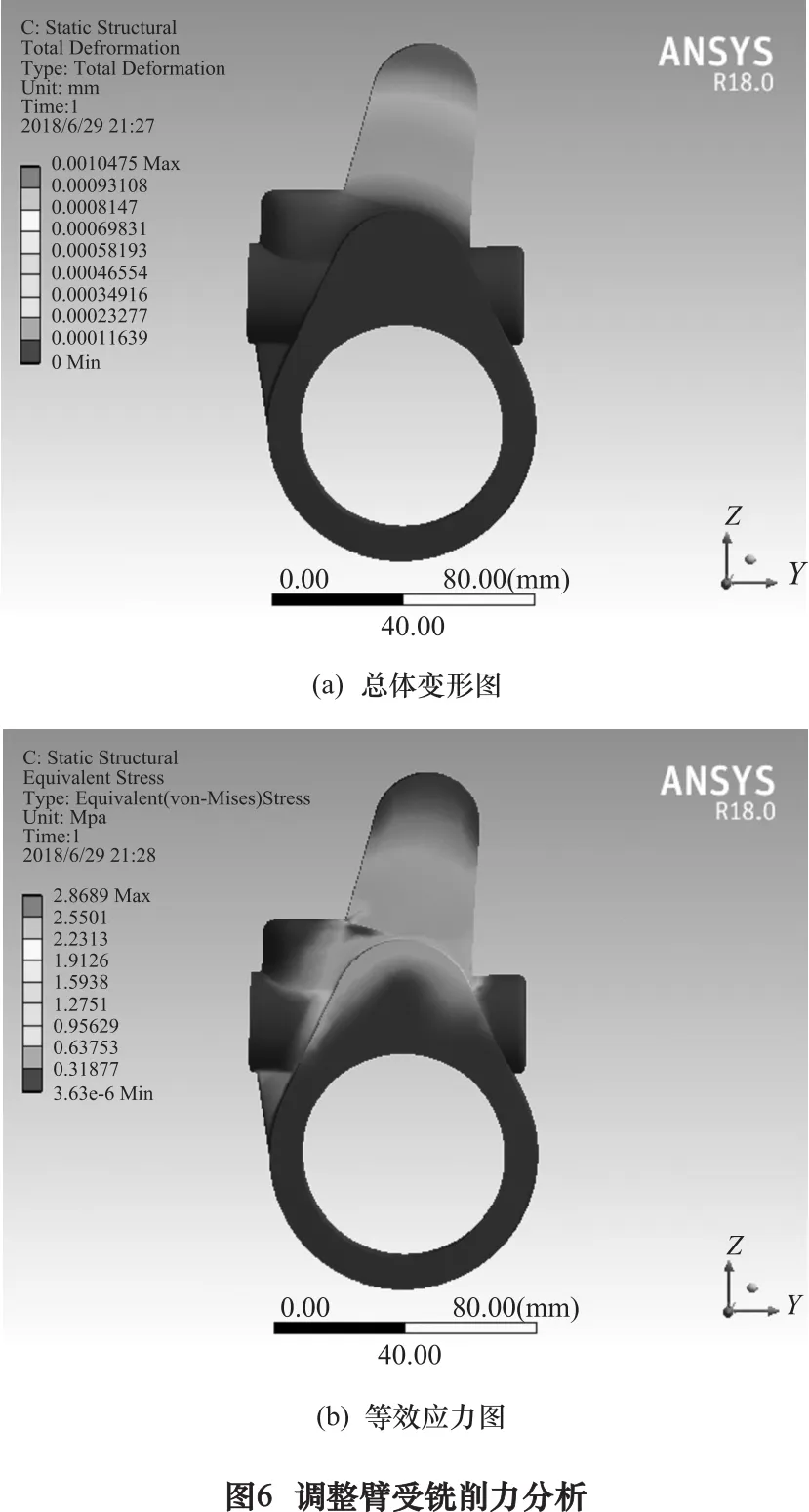

在该工序中,工件前后端面同时进行铣削,过程中铣削力处于动态变化,在此通过经验公式计算得每个工件中单面所受铣削力FV为207.4 N,工序基本时间25.91 s。假定该力恒定不变,并不考虑材料的去除对工件刚度的影响,对两侧加工表面均施加力FV,方向沿走刀方向。如图6所示,分析得到调整臂工件在铣削力作用下的最大位移为1.04μm,远远小于工件精度要求,可以忽略不计;同时铣削过程中产生的等效应力最大值为2.868 9 MPa,也远远小于材料HT200的抗拉强度,因此采用该夹具进行实际生产可以达到加工精度要求。

3 结语

本文根据汽车刹车调整臂壳体工件的技术要求,对其工装设计中铣削前后两平行端面夹具进行改进,基于卧式铣床,设计了一种可以一次走刀同时加工两个工件两侧表面的专用夹具,依靠旋转转轴,即可实现压紧,具备快速夹紧的优越性,缩短装夹时间,提高加工效率。并通过单杆形球头关节轴承和可旋转L形板的配合使用,有效解决了此前工序中两个工件厚度加工不均匀而导致的两工件压紧偏差,提高了加工精度和稳定性。