基于PRODAVE通讯的柔性制造仿真系统设计

2019-02-27武建新高志发付志忠

王 琳 尹 鹏 武建新 高志发 付志忠

(内蒙古工业大学机械学院,内蒙古呼和浩特010051)

柔性制造系统(FMS)是在计算机系统的作用下,由多个控制系统组合起来构成的一种适用于多品种、中小批量生产的先进制造系统[1]。自20世纪80年代以来,其作为迈向工厂自动化的第一步,已获得了广泛的应用。伴随着工业4.0的到来,高度自动化的柔性制造系统迎来一个高速发展的契机[2]。控制系统程序不断更新、复杂度日益增加等现状,已经成为企业发展的掣肘。

同时传统的控制程序开发是完全基于理论的。项目设计完成后,下载到硬件PLC中,通过LED显示灯观察输入输出量的变化。程序应用到现场系统中会出现很多问题,后期调试非常困难。这种系统开发方式过度依赖现场设备,从而导致系统开发周期长,研发效率低,难以适应当下柔性制造系统快速更新的节奏。

针对某企业程序研发调试困难等问题,本文采用组态仿真开发平台创建虚拟系统的方法,为工程人员提供一种经济可靠的研发途径。企业仅需提供实物PLC与一台计算机,研发人员可以使用PRODAVE通讯技术连接计算机虚拟工程与硬件PLC中的控制程序。通过直观的系统运行画面,对比理想控制效果,实时更改程序,达到最优控制系统,从而有效地缩短柔性制造系统控制程序研发周期。

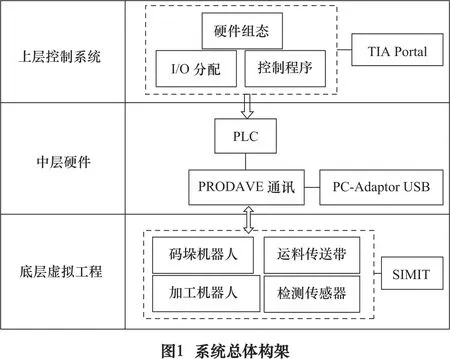

1 系统整体构架

为解决某企业研发需求,本文将仿真技术充分融入到生产线,设计了基于PRODAVE通讯的柔性制造仿真系统,系统总体构架如图1所示。图中控制系统设计采用西门子全集成自动化编程软件TIA Portal V15,分析系统控制方案,根据任务需求,完成虚拟硬件组态、创建通讯方式、I/O信号分配以及控制程序设计。然后使用西门子SIMIT仿真开发平台搭建底层虚拟工程,绘制虚拟设备界面,设计运动参数和图形信号,创建图形运动控制程序与逻辑函数算法。最后将TIA Portal编辑完成的控制项目下载到硬件PLC中,使用PC-Adaptor USB通讯电缆连接计算机,虚拟工程根据接受到的控制数据运行仿真程序与逻辑算法,得出位置、速度、加速度等各种参数,输出与指定传感器一致的电信号,送往控制系统,实现对被控对象的实时控制。

2 系统实现关键技术

2.1 组态软件仿真技术构架

组态软件创建仿真控制系统实质上包括3个基本要素:系统、系统模型和计算机,基本规则包括:控制部分、仿真模型和通讯部分[3]。如图2所示为组态软件仿真技术构架图。

模型界面包括被控对象部分和控制面板部分,应用组态软件由自身集成的图元工具制作,也可以由第三方模型导入。创建的模型,必须遵循图形美观、详尽原则,清晰表达控制环境和被控对象运动。模型创建时,需要配置任务需求的运动特性参数,插入运动控制脚本,确保图形连接信号后生成虚拟控制画面。

控制部分包括I/O信号分配,虚拟传感器布置,图形运动控制程序和仿真逻辑算法设计等。程序设计可以基于图形化语言,也可以基于高级语言。图形化语言为软件中集成的组件模块,通过逻辑算法将各个模块进行连接,输出参数信号。高级语言程序设计,通常基于C或C++,在软件脚本中输入控制语言,编译运行程序,使其输出控制画面需求信号。

通讯部分包括仿真系统内部通讯和外部通讯。内部通讯指前台模型与后台逻辑通过Connector连接器连接。外部通讯指仿真过程与控制程序通过PRODAVE通讯方式进行数据传输。

2.2 PRODAVE 通讯技术

生产厂家对于PLC通讯协议保密,把PC各种编程功能、数据处理功能与PLC控制功能联系起来,实现上位机与下位机之间的数据通讯,成为柔性制造系统设计人员面临的一个问题[4]。

PRODAVE——过 程 数 据 交 换 (process data traffic)可以在高级语言开发环境中[5],与合并到用户程序中的功能进行组合,调用PRODAVE自身动态链接库中包含的大量Windows操作系统DLL函数[6]。本文所使用的是PRODAVE V6.2版本通讯工具包。

PRODAVE MPI/IE V6.2运行时,通过 MPI、Profibus-DP通讯模块或以太网接口模块等硬件设备,在高级开发语言环境中应用“Cycle_Read”、“DB_Read/Write”、“Filed_Read/Write”等方式建立 PLC 与PC的数据通讯[7]。

数据通讯原理,实质是计算机通过PRODAVE网关,强制访问控制器的CPU过程映像区,如图3所示。由图中可知,PC读写PLC中数据,有两种方式:方式一,不通过I/O端口,直接在过程映像区的输入中写入0或1,再由过程映像区的输出反馈数据到PC;方式二,在过程映像区中写入信号,由过程映像区刷新数据到PLC的I/O模块,再由I/O模块的输出端口反馈数据到PC。

使用这两种方式时,STEP 7和SIMIT程序中的输入输出地址是关键。以S7-300系列PLC为例,SIMIT程序的I/O信号时间片段小于等于10(500ms)时,STEP 7和SIMIT程序中的I/O信号地址一定要大于实际PLC中的I/O模块地址。过程映像区刷新数据的时间要大于SIMIT I/O信号传输时间,即当SIMIT程序的I/O信号时间片段不够长时,过程映像区不足以将数据传给I/O模块。对于计算机仿真控制系统,不需要实际I/O模块做出反应,控制程序输入输出地址范围不做要求,这是上述方式一通讯原理。使用方式二通讯时,SIMIT程序的I/O信号时间片段大于过程映像区刷新数据的时间,控制程序中的I/O信号地址就可以设置为I/O模块的地址范围。

2.3 数据通讯结构设计

实物控制器半虚拟仿真系统可以有2种PRODAVE连接通讯结构,如图4所示:一种是使用一台计算机完成读写PLC数据的工作,但是由于MPI适配器为RS485两线制半双工通讯,当STEP 7将程序下载到PLC中,关闭STEP 7软件,否则SIMIT读不到数据;另一种是两台计算机分别完成PLC数据的读写,因为要同时传输数据,所以要同时使用PLC中的MPI和Profibus数据串口。

3 应用实例

本文所参考的柔性制造系统是基于某有限公司为研发团队所设计的柔性生产线系统模型。该系统硬件设备包括1台并联型加工机器人,1台码垛机器人,立体仓库,运料传输带,如图5所示为制造系统立体图[8]。

如图6所示,为实际模型系统运行现场,分析该系统控制特点可知,数字加工系统动作单一,控制较为简单,物料储运系统中传感器数量多、控制信号复杂。柔性制造系统中所有动作信号都是由物料储运系统中的传感器进行检测并发出的,控制难度较大,设计虚拟系统时着重体现物料储运系统控制。

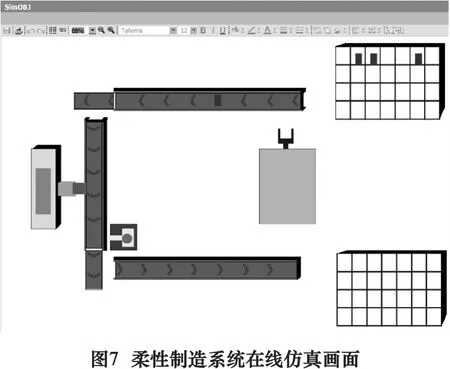

本文所设计的虚拟仿真系统运行界面及控制现场如图7、图8所示。与物理系统被控对象运行状态对比,运动规律、控制效果相同。仿真系统运行完成时间短,可以随时暂停仿真,实时更改调试程序。物理系统启动较复杂,运行周期较长,干扰因素较多。

4 结语

本文从柔性制造系统角度出发,针对某企业程序研发调试困难问题,提出了创建虚拟控制系统进行仿真的方案。主要研究并设计了该控制系统的虚拟仿真系统以及系统实现的PRODAVE通讯技术,创新点是基于实物控制器控制虚拟柔性生产线进行程序研发,实现了柔性制造系统研发过程中实时、快捷的调试程序,符合当代工业自动化不断更新优化的理念。对比PLC程序应用到实物系统的控制效果,虚拟系统运行仿真过程中,运行稳定、实时快捷等特点,均达到了预期目标,证实了该设计方案的可行性。

.知识窗.

自动检测技术(automatic measurement technology)使用各种高精密自动检测仪器,自动地、灵敏地检出各种被测量,与数据处理系统结合在一起,能迅速、稳定地自动读取、存储、判断、分析和处理测量信息。自动检测是质量管理系统的技术基础,是自动化生产系统本身的重要环节。在机械工业中,从制品的形状、尺寸、缺陷、性能等的自动测量,到成品生产过程各阶段的质量控制,从各种工艺过程及设备的调节与控制,到实现最优条件的自动生产,都需要自动检测技术。

自动检测装置(automatic measuring unit)对工件的尺寸、形状、重量等自动进行检测的装置。它安置在机床上,对工序进行中的工件进行检测并将结果送进控制机构,使机床自动进行调整的称为主动检测装置。对工序完了的工件进行检测并自动剔除废品或按尺寸形状大小分类的称为被动或消极检测装置,一般以自动检验机的形式出现。

自动焊工作台(manipulator)其操作平台可以升降,自动焊小车可在平台轨道上移动与调整,工作台及其主柱可在轨道上移动,以适应自动焊纵缝和环缝的焊接。与焊接操作机类同。

自动程序设计(automatic programming)在使用计算机的初期,用机器指令编写程序(即手工程序设计)以后发展为用算法语言编写程序,称为自动程序设计。目前研究完全由计算机本身来编制程序,如研究成功,则人们只要冻述问题而不必提出精确的解题算法。

自动对流换热(free convection,natural convection)亦称自由对流换热。由于流体内部冷热不均,导致各部分密度不同,产生流体浮升力,使流体流动,引起流体与周围物体表面因温度不同而发生对流换热的过程。