面向数控机床的多源信息采集系统研究∗∗

2019-02-27李波熊迪温鹏

李 波 熊 迪 温 鹏

(①湖北文理学院机械工程学院,湖北襄阳441053;②襄阳市数字装备制造及先进加工技术重点实验室,湖北襄阳441053;③襄阳华中科技大学先进制造工程研究院技术中心,湖北襄阳441053)

随着互联网经济的发展,制造业正在进行着“第四次工业革命”,云计算和大数据处理是智能制造的重要标志,其可有效利用制造过程中产生的海量数据,推动制造工艺水平和自动化水平的提升。工业大数据的高效采集是业界热点问题,直接关系到后续研究工作的顺利开展。

数控机床是工业生产中的重要装备,其大量应用于制造过程中,推动着现代工业的发展。作为综合性机电一体化设备,采集系统相当于数控机床的感官,可显著提升数控机床的性能和功能,对于制造效能的提升有着推动作用。同时随着MES系统的建设推广应用,数控机床智能化采集已成为数字化车间建设的重要环节,采集系统性能影响着制造企业整体自动化水平的高低。数控机床运行过程中大量存在着反馈控制环节,通常需要对过程中的温度、振动、压力和位移等信号进行采集,多类型信号采集质量影响着数控机床性能。

国内外关于数控机床的信息采集进行了大量的研究。文献[1]提出了一种用于数控加工监控系统的多传感器融合框架,有效提升了传感器的适应度。文献[2]介绍了数控机床磨损采集信息的高效处理方法,并基于动态贝叶斯网络开展了磨损状态的诊断与预测。文献[3]基于CPS系统,研制了具有三层体系的数控机床智能监控系统,其具有感知、分析、决策、控制、反馈等环节。文献[4]开发了基于无线通信和OPC技术的监控与管理系统,可远程获取数控机床加工工艺参数和状态信息,实现了机床的远程监控。文献[5]研制了一种面向数控机床的多通道传感数据采集卡,其可实现八路模拟信号与六路数字信号同步锁定,达到传感数据同步上传。文献[6]研究了基于MTConnect进行数控机床联网的方法,搭建了一个符合MTConnect框架的数控雕刻机监控系统,验证了方法的有效性。文献[7]基于RFID与ZigBee技术,开发了制造车间现场数据采集系统,实现了产品加工过程全生命周期的数据采集。文献[8]针对异构数控机床数据采集问题,提出了机床联网解决方案,并构建了采集系统的软硬件设计方法,实现了车间生产线机床状态信息的实时读取。文献[9]开展了多参数指标下的刀具磨损状态在线监测研究,其通过采集加速度信号的时域和频域分析,有效判断加工过程中刀具的实时磨损状况。文献[10]讨论了串口采集数控信息的方法,通过自定义M代码完成信息采集,并开发系统验证方法的有效性。文献[11]研究了开放式网络环境中的数控设备集成方法,构建了分层次、可扩展的机床信息模型,设计了制造车间管理系统,实现了加工过程机床信息可视化。

针对数控机床多源信息的采集问题,本文提出了一种支持Modbus协议的分层架构,其可快捷扩展温度、压力、振动等电流、电压形式的信号采集,以及外部多路的输出控制。同时,开展了信息采集系统的硬件电路设计和软件功能模块设计,将其应用于短电弧机床的实际运行中,取得了良好的效果。

1 采集系统整体结构设计

1.1 系统功能分析

数控系统是数控机床的控制核心,为实现高精度加工以及其他自动化控制,需借助传感器采集多种外部环境信息,同时需要输出信号控制外部继电器、电磁阀、电动机等部件。由此,采集系统不仅可处理开关量输入输出信号,同时能处理电流、电压模拟量输入输出信号。

随着工业互联网的发展,数字化车间越来越多采用工业以太网作为网络平台,其具有传输速度快、扩展性强、抗干扰能力强、集成度高等特点,正逐步取代串口通讯。同时,作为开放协议中的典型代表Modbus协议,其可直接部署在以太网装置中,具有应用成本低、扩展性特点,大量应用于工业控制领域。为此,采集系统需具备Modbus功能,支持Modbus TCP及Modbus RTP两种协议。

1.2 系统整体架构

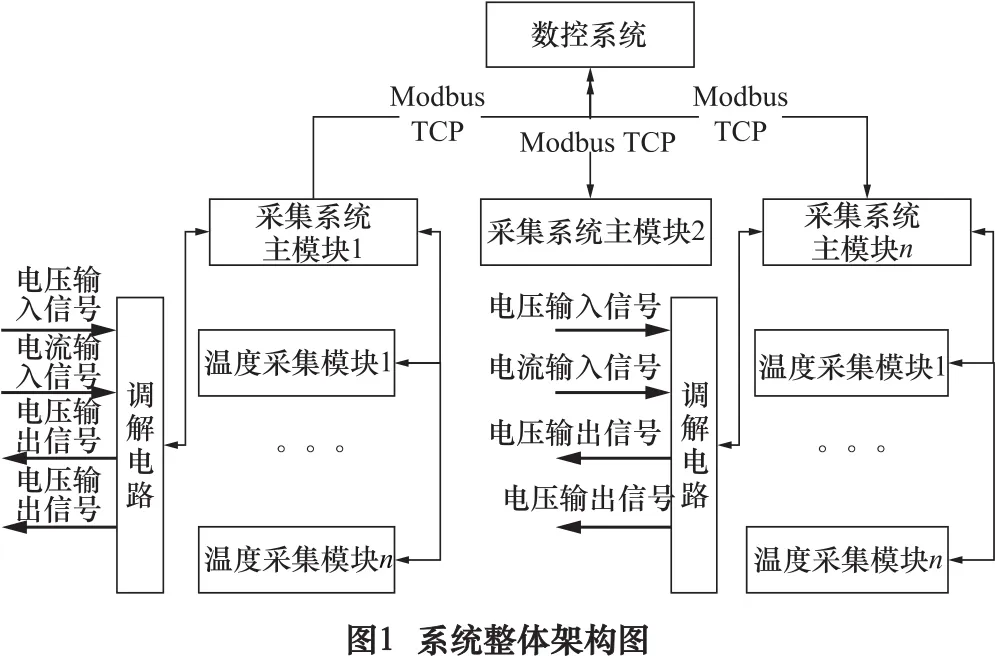

采集系统主要包括主模块、调解电路、温度采集模块等三部分,如图1所示。其中多个主模块与数控系统之间通过网线连接,采用Modbus TCP协议通信;主模块与多个温度采集模块之间通过485总线连接,采用Modbus RTP协议通信;调解电路主要是实现输入、输出信号的滤波、放大等功能。

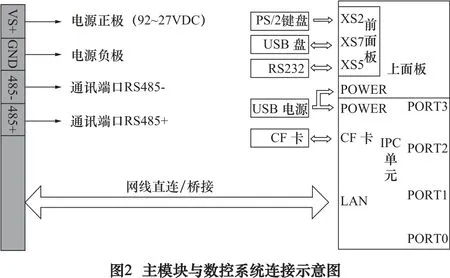

采集系统主模块与数控系统均有IP地址,其可通过网线直连实现单主模块与数控系统的通讯,也可通过交换机实现多主模块与数控系统的通讯,连接示意图如图2所示。

2 采集系统软硬件部分设计

2.1 硬件电路设计

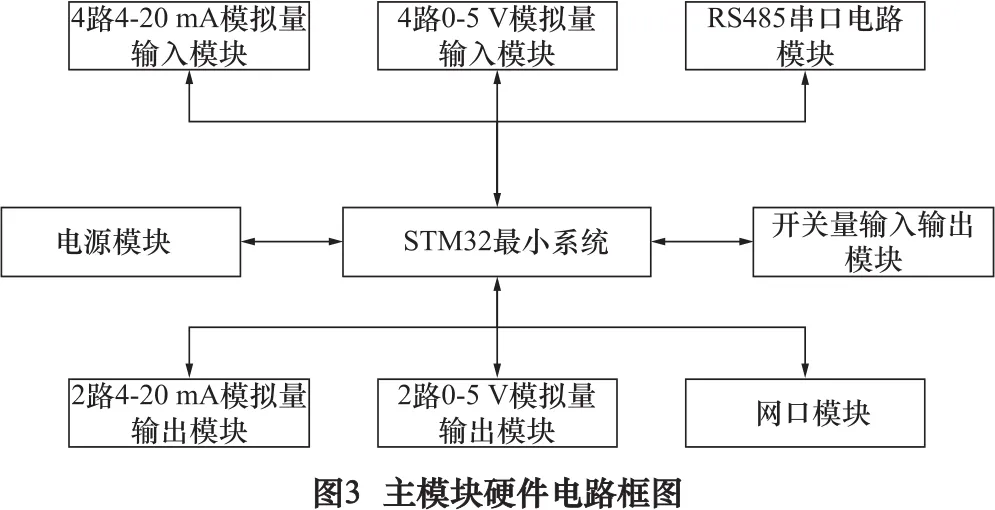

采集系统主模块采用STM32F103ZE作为控制芯片,其为基于最新Contex-M3内核的32位高速ARM微处理器,具有功率小、工作频率高等特点,满足数控系统采集用。其硬件电路框架图如图3所示。

主模块包括STM32最小系统、电源模块、开关量输入输出模块、电流模拟量输入模块、电流模拟量输出模块、电压模拟量输入模块、电压模拟量输出模块、网口模块、串口电路模块等,具体电路设计如下:

(1)借助RCV420芯片将电流信号转化为电压信号,然后通过信号滤波和运放后,再进行AD转换,模拟信号转化为数字量信号。电路图如图4所示。

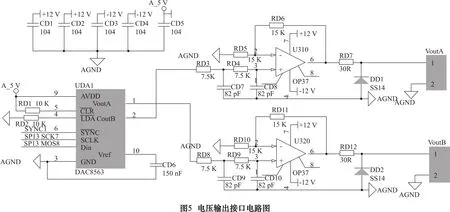

(2)通过DAC8563芯片完成电压信号的数模转换,然后经过放大电路、滤波电路,输出电压信号。另外,电压信号通过XTR111芯片转为电流信号。电路图如图5所示。

(3)串口电路中利用高速光耦合器TLP105实现光耦隔离,并通过串口RS485总线级联多个同系列串口I/O联网设备。电路图如图6所示。

采集系统主模块实物图如图7所示。

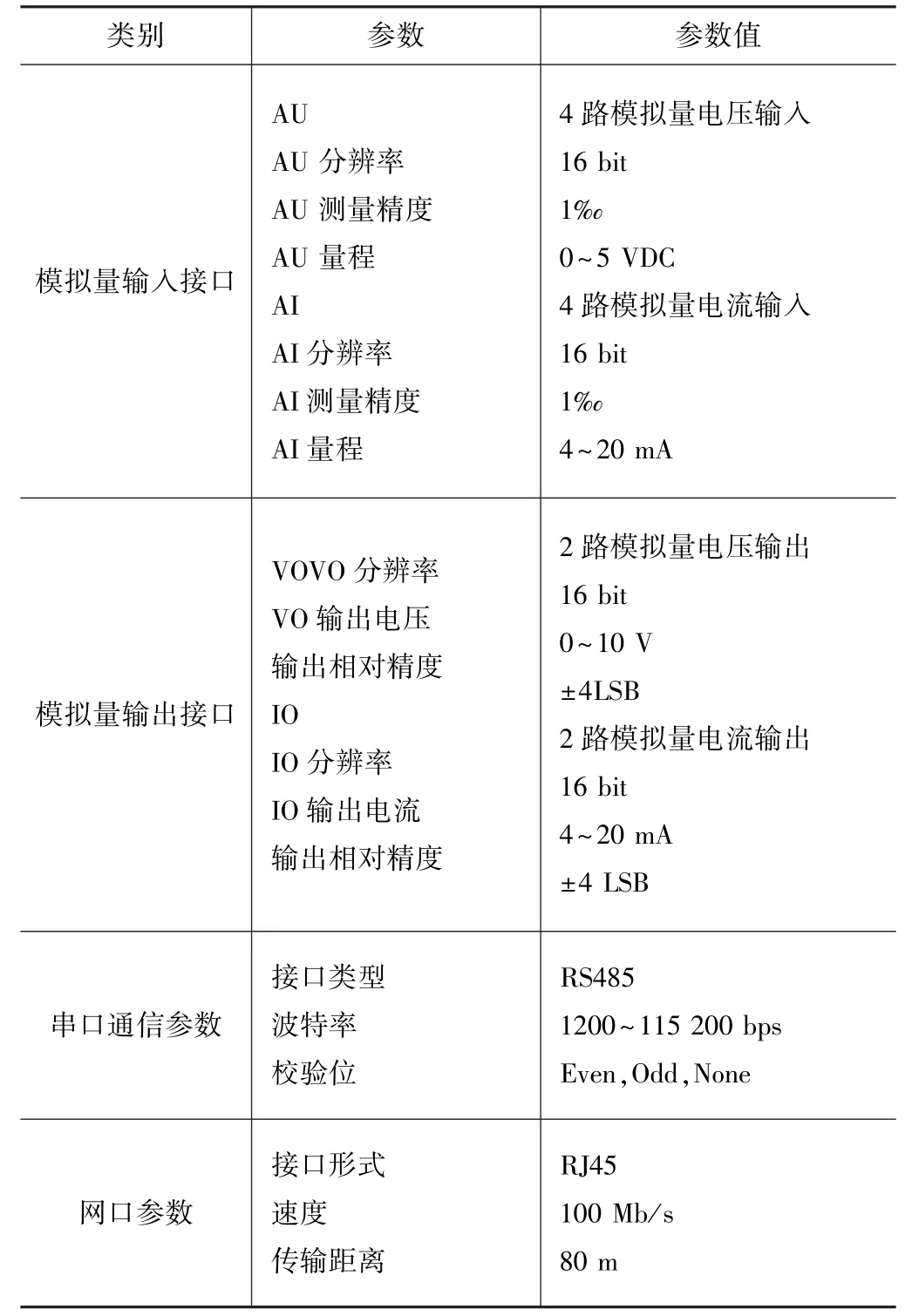

采集系统主模块性能参数见表1。

表1 采集系统主模块性能参数

2.2 软件功能设计

采集主模块采用标准Modbus TCP通讯协议与数控系统进行数据交互。首先定义各项基本参数包括波特率、主循环的使能变量、工作模式等等;然后进行Modbus寄存器初始值、开关量初始值、看门狗等的初始化;接着进行IP地址设定,若IP地址自动获取,通过DHCP服务器分配IP地址;若不为自动获批,直接设置静态IP地址;再完成Modbus通讯协议的初始化,进行与数控系统通讯,同时开展模拟量信号采集和输出控制,自动判断信号种类,调用相应外围电路处理。数据通信过程流程图如下图8所示。

在主模块主程序中,首先定义主循环的使能变量为White_Poll,串口波特率UlBaudRate为9600,工作模式为work_mode,完成各项参数的基本设定;接着初始化MODBUS寄存器初始值,初始化延时函数,并调用SPI相关函数reg_wizchip_cbfunc进行注册。

其部分伪代码如下:

GetLockCode()//获取加密序列

Modbus_Reg_Control()//初始化Modbus寄存器

Delay_inti()//初始化延时函数

TIM4_Int_inti(9,7199)//提供时钟 1ms

Digital_In_init()//开关量输入初始化

ADS8341_Init()//w5500初始化及函数注册

Reg_wizchip_cbfunc()//调用SPI相关函数注册

Network_init()//网络初始化

EXTI_DOG_Init()//外部看门狗初始化,溢出时间为1.6s

Modbus_tcps(502,usRegHoldingBuf_temp[106])//端口 502 的 TCP服务器

Modbus_Reg_Save()//Modbus寄存器保存

3 采集系统测试与验证

3.1 信息采集及控制单元

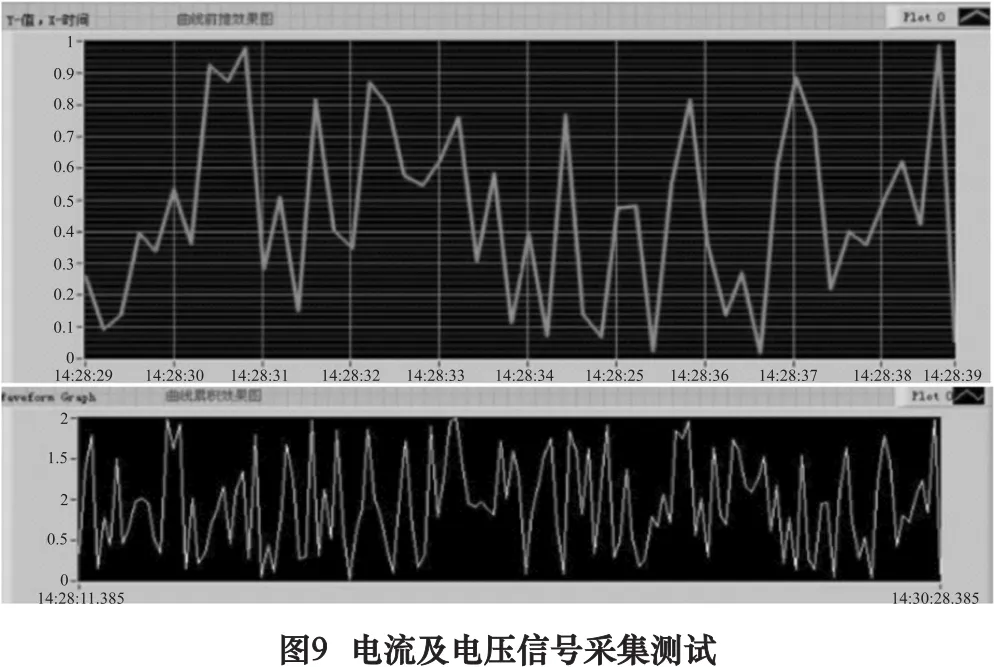

基于LabView开发了上位机测试系统,其通过网线直接与采集系统连接,其电流与电压信号采集实例如图9所示。

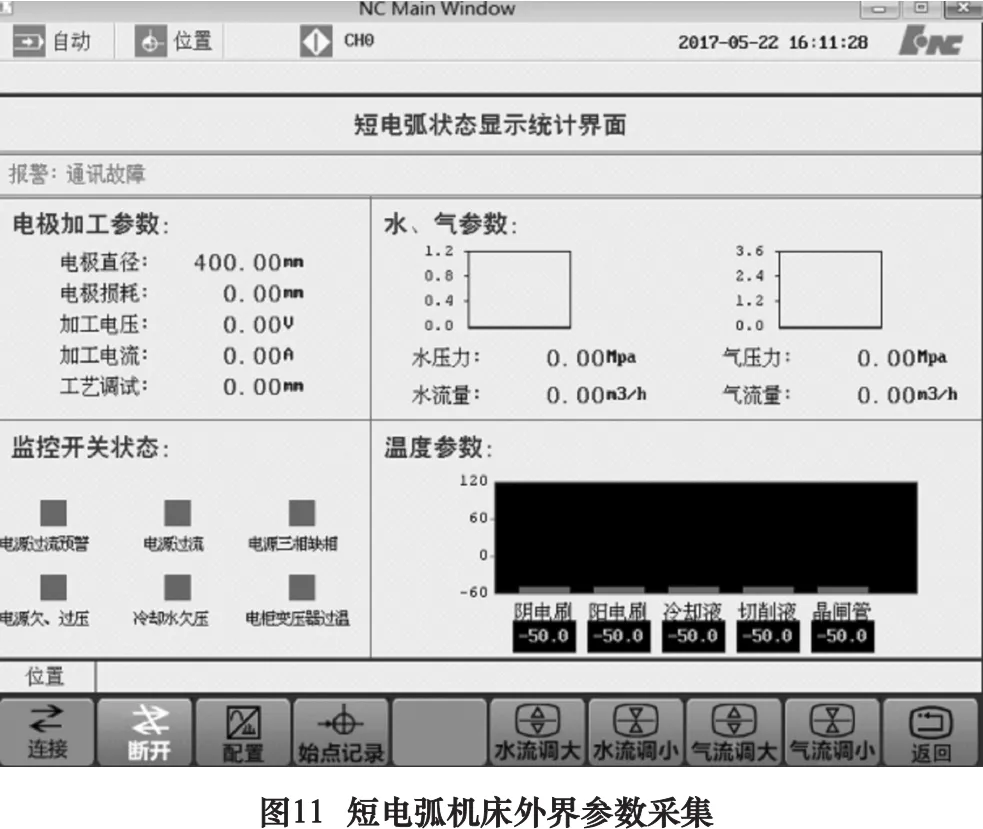

基于华中8型数控系,开展了短电弧数控机床运行过程中水、气的压力和流量,以及温度的采集和控制。在测试分析前,华中数控内核移植了 TCP MODBUS协议,设置数控系统IP地址及端口号,其可实现采集模块各通道数值读取,完成预定动作。

4 结语

针对数控系统的多源信息采集,提出了包括主模块、温度采集模块、调解电路的采集系统架构,其具有良好扩展性和可靠性;接着进行了主模块硬件电路、软件功能设计,实现了数控系统与主模块之间的Modbus tcp协议连接,以及主模块与温度采集模块之间的Modbus tcp协议;最后进行了采集系统的性能测试与功能验证,测试结果表明:该采集系统可完成多路模拟信号的输入、输出,与数控系统之间的通信交互稳定可靠,满足了机床的外部信息采集要求,适用于智慧车间的机床大数据采集。

.知识窗.

自动润滑轴承(self-lubricating bearing)一种粉末金属的滑动轴承,具有包含润滑剂的多孔结构,在轴承与轴的表面进行相对运动的期间,润滑剂能逐渐释放出来,对轴进行润滑。