高速精密冲床可靠性增长试验与分析∗∗

2019-02-27蒋清海

陈 浩 张 蔚 权 洁 蒋清海

(①常州纺织服装职业技术学院机电学院,江苏常州213164;②南京理工大学机械工程学院,江苏南京210094)

在高速精密冲床研制过程中,可靠性水平难以立即达到指标要求[1],需要“试验——改进——再试验”这一循环过程[2],来暴露产品设计、制造和外购件等方面的故障,通过有针对性地纠正故障及隐患,使得高速冲床可靠性水平不断提高,即实现可靠性增长,以达到设计要求。

可靠性增长技术在提升系统的可靠性方面发挥着重要作用,备受工程界和学术界关注。美国通用电气公司的工程师Duane提出了具有广泛应用价值的Duane模型[3]。美国陆军装备系统分析中心的Crow基于NHPP提出了美国陆军装备系统分析中心模型(AMSAA,army materiel system analysis activity)[4]。 这两个模型为开展可靠性增长分析奠定了基础。近年来,学者对可靠性增长技术的研究不断地深入。Duane模型与AMSAA模型属于连续模型,主要针对的是可修系统,为了克服这一局限,文献[5-7]给出了成败系统离散可靠性增长模型的贝叶斯评估方法。另外,为了克服AMSAA模型不适用试验中引入延缓改进措施的评估,文献[8]深入研究了离散系统含延缓纠正的可靠性增长问题,在学术界产生了很大影响;文献[9]给出了在任意改进措施条件下,复杂系统可靠性增长的贝叶斯模型。在可靠性增长试验时,为了提高试验效率,会有多台产品同时进行试验,所以文献[10]基于多层Bayes估计法、加权最小二乘估计法和AMSAA模型,提出了多台同型产品同步纠正可靠性增长试验数据统计分析方法。上述研究都基于同一阶段的增长信息,为充分利用不同阶段试验信息对系统的最终可靠性做出科学的评价,文献[11]基于新Dirichlet先验分布建立了一种适合复杂系统异总体可靠性增长分析的Bayesian模型。除上述文献外,文献[12-14]从不同角度研究了可靠性增长过程中的可靠性预测问题。

上述可靠性增长理论研究在军工类产品上应用较多,而在民用产品上则应用相对较少,尤其是高速冲压设备类鲜有提及。因此,本文针对国内某型高速重型精密冲床研制期间可靠性较低的问题,设计高速冲床可靠性试验,选用AMSAA模型作为可靠性增长模型,根据高速冲床各子系统的特点搭建可靠性测试平台,进行可靠性增长试验。针对试验过程中的故障进行及时地纠正与改进,使得改进后的高速冲床的MTBF达到试验目标。

1 高速冲床可靠性增长试验设计

1.1 试验综合应力剖面设计

高速冲床主要承受周期性的冲击载荷,该冲击载荷的主要两个特征量是载荷大小和冲击频率。由于厂家建议用户在实际使用时高速冲床工作过程中载荷与行程次数都不要超过最大值的75%。基于上述原因,设计了某型高速冲床试验剖面如图1所示。行程次数分为4个等级:60行程/min、90行程/min、120行程/min和150行程/min;载荷分为4个等级0、1 500 kN、3 000 kN和4 500 kN。该型高速冲床的最高行程次数为200行程/min,公称压力7 500 kN。液压系统压力、润滑系统压力与气动系统气压都根据实际使用工况设定。

1.2 可靠性增长试验计划

该系列其他型号高速冲床的平均故障间隔MTBF=500 h左右[15],如果仅依靠可靠性增长试验使得该新型机床的MTBF达到500 h,成本将会较高。鉴于此,该新型机床以MTBF=400 h作为可靠性增长试验的目标,余下的可靠性增长任务将在后期用户使用一年过程中完成。根据GJB 1407《可靠性增长试验》规定的增长试验方案,总试验时间为增长目标MTBF的5~25倍,同样考虑到试验成本,取试验时间为5倍的目标MTBF,即2 000 h,后期会根据可靠性增长情况进行适当调整。

2 可靠性增长模型的选取

在可维修系统的可靠性增长试验中,常用的可靠性增长模型有Duane模型和AMSAA模型。与Duane模型相比,AMSAA模型能够对参数进行点估计和区间估计,且参数估计精度高。因此,本文选取AMSAA模型作为高速冲床的可靠性增长模型。

2.1 AMSAA模型的数学描述

AMSAA模型有两个假定[2]:

(1)可修系统在开发期(0,t]内的失效次数N(t)是有均值函数EN(t)=v(t)=atb及瞬时失效强度λ(t)=d EN(t)/d t=abtb-1的非齐次泊松过程:

(2)可修系统T时刻定型后,其失效时间服从指数分布,即 λ(t)= abTb-1,t≥T。

设在开发期(0,T]内,系统相继的失效时间为0=t0<t1<t2<…<tn,失效时间间隔△ti=ti-ti-1,i= 1,2,…,n。对于AMSAA模型来说,当0<b<1时,失效时间间隔△ti随机增加,系统处于可靠性增长过程;当b>1时,失效时间间隔△ti随机减小,系统处于可靠性下降过程;当b=1时,λ(t)=a,非齐次泊松过程退化为泊松过程,失效时间间隔△ti服从指数分布,系统可靠性没有增长趋势,也没有下降趋势。

2.2 定时截尾试验情形

设系统的失效时间依次为 0=t0<t1<t2<…<tn<T。对于 t>s,N(s,t)= N(t)-N(s)服从均值为 E(N(t))-E(N(s))的泊松分布,在无穷小的区间(t,t+d t)内,发生失效的概率为λ(t)d t。考虑威布尔过程的独立增量性,可得到定时截尾数据(t1,t2,…,tn,T)的似然函数:

因此,得到a和b的极大似然估计:

因此,当t>T时,系统不再改进,其MTBF的M(t)估计为:

M(t)的区间估计为(ML,MU),其中 ML、MU分别表示的是区间的下限和上限,ML=ρ1M︿(T),MU=ρ2M︿(T),ρ1和ρ2为AMSAA模型失效截尾区间估计系数,可从文献[1]中查取。

2.3 Cramer-Von Mises检验

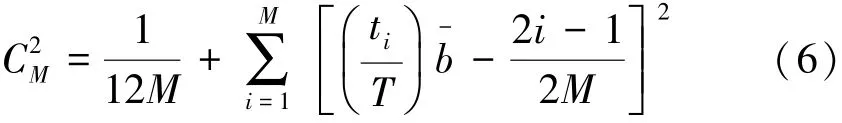

检验统计量为:

3 高速冲床可靠性试验平台的搭建

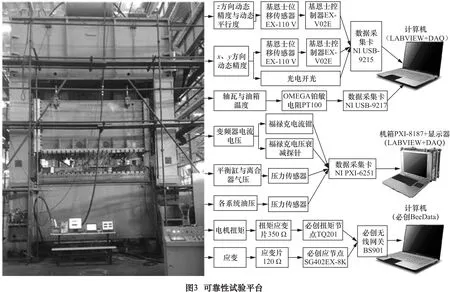

为能及时地发现故障,并为故障分析提供依据,搭建了高速冲床的可靠性试验平台,在试验过程中监测高速冲床的性能变化。

3.1 测试内容

高速冲床主要包括以下几个子系统:传动系统、电气系统、气动系统、润滑系统和液压系统。传动系统主要性能参数为滑块3个方向的动态精度、轴瓦温度和电动机轴扭矩,电气系统主要性能参数为变频器电流和电压,气动系统的主要性能参数为离合制动系统的气压和平衡缸的气压,润滑系统的主要性能参数为曲轴润滑油压、销轴油压和油箱温度,液压系统的性能参数为系统油压;另外,为了监测机械结构的载荷情况,需要测量机械结构关键点的应变。因此,根据各子系统的各自特点,确定了高速冲床可靠性试验平台的测试内容如图2所示。

3.2 试验平台的搭建

根据测试内容,搭建的高速冲床可靠性试验平台如图3所示。动态精度测试分为三类:x(前后)、y(左右)方向动态精度,z(竖直)方向动态精度和动态平行度,根据各自的特点选用位移传感器、光电开关结合虚拟仪器的方式对x、y方向动态精度进行测量,采用位移传感器对z方向动态精度和动态平行度进行测量。轴瓦与油箱的温度采用铂敏电阻结合虚拟仪器进行测量。变频器的电参数采用电流钳与电压衰减探针结合虚拟仪器进行测量。油压、气压采用压力传感器结合虚拟仪器进行测量。电动机扭矩与关键点应变采用应变片结合必创的无线扭矩节点与无线应变节点进行实时测量。

4 高速冲床可靠性试验

4.1 故障分析与改进措施研究

以某新型高速精密冲床为研究对象,在上文搭建的可靠性试验平台的基础上,按照图1试验剖面进行了可靠性增长试验。图1中的每种应力进行8 h试验,一个试验周期为128 h。计划试验时间2 000 h,由于试验结束时评估发现机床MTBF未达到目标值,经计算将试验时间延长至2 250 h。试验期间共出现了11次故障,对试验中出现的故障进行了分析,制定并实施了改进措施。具体故障与改进措施如表1所示。

4.2 可靠性增长分析

高速冲压机床可靠性增长试验的计划试验时间为2 000 h,通过数据分析发现机床的MTBF并未达到目标值,经过计算将试验时间延长至2 250 h。试验过程中机床故障时间如表2所示,故障数n=11,试验定时截尾时间T=2 250 h。

表2 高速冲压机床故障时间

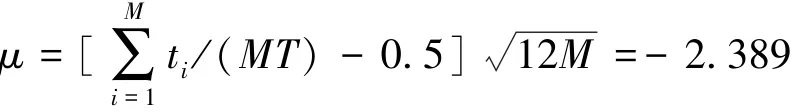

(1)趋势检验:使用拉普拉斯检验法。将M=n=11,T=2 250 h以及失效时间ti代入下式:

取α=0.20,查表得到趋势检验统计量的临界值μα/2=-1.645。 由于 μ<μα/2,故以显著性水平 0.10 表明,产品可靠性具有明显的增长趋势。

(2)参数估计:根据公式(3)得到a和b的极大似然估计为=0.147 6 和=0.560 1,根据公式(4)得到a和b的无偏量估计为a-=0.218 5和b-=0.509 2。

(3)拟合优度检验:采用Cramer-Von Mises检验。首先,将M=n=11和T=2 250 h,以及表2中的失效时刻ti代入公式(6),计算出=0.036 9。取显著性水平 α=0.1,查表得到临界值= 0.167。 因此有C2<0.167=,表明拟合优度以0.9的置信水平接受AMSAA模型,即可以采用AMSAA模型拟合试验数据。

(4)MTBF的点估计:试验结束时,根据公式(5),计算出机床 MTBF的点估计为401.69 h。

表1 故障与改进措施

(5)MTBF的区间估计。取置信水平γ=0.90,查表可得AMSAA模型的失效截尾区间估计系数ρ1=0.489 2,ρ2=2.127。 因此,可以计算得到 MTBF 的置信区间的下限为 ML=ρ1M︿(T)= 196.51 h,上限为 MU=ρ2M︿(T)= 854.39 h。

5 结语

设计了高速冲床可靠性增长试验的试验剖面和试验计划,选取了AMSAA模型作为高速冲床可靠性增长试验的增长模型。为能在试验中及时发现故障,并给故障分析提供依据,根据高速冲床各子系统的特点搭建了高速冲床可靠性试验平台,基于此进行了可靠性增长试验。可靠性增长试验共进行了2 250 h,试验期间共出现了11次故障,对试验过程中出现的每个故障进行了充分的分析,制定并实施了改进措施。对试验数据进行了可靠性增长分析:使用拉普拉斯检验法对增长趋势进行检验发现,显著性水平0.10表明高速冲床可靠性具有明显的增长趋势;然后,进行了参数估计和拟合优度检验,结果表明拟合优度以0.9的置信水平接受AMSAA模型;通过点估计得到可靠性增长试验结束时的MTBF点估计值为401.69 h,达到了高速冲压机床可靠性增长试验的目标值。

.知识窗.

自动断路器(automatic circuit-breaker)当发生某种预定的故障(例如超载等)时,即能把电路自动断开的断路器。

自动短路器(automatic short-circuiter)将某些单相整流子电动机内的整流子片自动短路的器件。

自动装配机(automatic assenbling machine)进行自动装配的机械装置,该装置能自动地从主体件开始(箱体、架体或底板)将零部件逐一装于其上,构成一个产品。在自动装配过程中除完成零件的定向、进给和定位工作外,还能进行冲裁、成形、弯曲、钻削、攻丝、切槽、铣边、卷边、咬合、锤击、拧螺丝、装销、压配、铆焊、电焊、锡焊、加粘结剂、清理、加热、冷却、打印、检验、测试等20多种工作。自动装配机由本体、传送机构、驱动机构、装配工作头、供料机构、上、下料装置、检测装置、控制装置组成。

自动换刀装量(automatic tool changer)简称ATC,数控机床和加工中心,特别是钻、镣、车等类机床,用来贮存、选择和更换刀具的自动装置。主要由三部分组成:1)刀库,用来储存加工所需的刀具;少至儿把,多至150~200把不等,2)选刀机构:根据指令从刀库中选出指定的刀具,并把它送到换刀位置上的机构;3)交换机构;又称机械手,将刀具装上刀架或主轴并将换下的刀具送回刀库的机构。