连续碳纤维增强PA66复合材料的结晶与力学性能

2019-02-26马晓敏邢立学谭洪生朱凯丽邢海妮

马晓敏,邢立学,谭洪生*,王 杰,朱凯丽,邢海妮

(1.山东理工大学材料科学与工程学院,山东 淄博 255049; 2.黄岛海关,山东 青岛 266555)

0 前言

在过去几十年里,人们为应对经济的快速发展,逐步意识到节能、环保材料的重要性[1]。CF作为三大高性能纤维之一,以其高拉伸强度、高模量、低密度和高耐磨性等优点受到大家的青睐,常用于先进复合材料的制备,并在卫星、飞机、导弹、医疗器械、高级文体用品以及汽车等众多领域得到广泛应用[2-6]。PA66是一种半结晶性热塑性聚合物,具有可回收利用的特点,并且在较高的温度下也可以保持较高的刚性和强度[7-10]。连续纤维增强PA66复合材料可通过预浸渍法、原位聚合法、预混法等工艺制备,预浸渍为最普遍的一种制备方法,又可分为熔融浸渍、溶液浸渍、反应链增长浸渍等,其中熔融浸渍是制备结晶性聚合物浸渍带的最佳选择之一[11-12]。

通常,研究人员往往主要关注连续纤维增强PA66板材以及3D打印等。Botelho等[13]采用界面聚合与热压成型2种方法制备了连续碳纤维增强PA6/PA66复合材料,分析了纤维体积分数和基体对力学性能的影响。Dickson等[14]采用3D打印技术制备了纤维增强PA6/PA66复合材料,研究了纤维取向、纤维种类和体积分数对复合材料力学性能的影响。Pyl等[15]采用3D打印技术制备了连续碳纤维制备尼龙基复合材料,研究了交替尼龙层对复合材料拉伸性能的影响,并与传统复合材料进行比较,得出3D打印复合材料强度、刚度要低于传统复合材料。其结果与Justo等[16]的研究结果一致。然而对于连续纤维增强PA66浸渍带的研究较少。本文采用自行设计的浸渍装置,通过熔融浸渍的方法制备出连续碳纤维增强聚酰胺66(PA66/CCF)浸渍带,研究了不同纤维含量对复合材料结晶与融行为、力学性能、微观形貌、动态性能和热力学性能的影响。

1 实验部分

1.1 主要原料

CF,T-700,日本东丽株式会社;

PA66,Zytel 101L NC010,美国杜邦公司;

抗氧剂,1098、168,苏州亮彩化工有限公司。

1.2 主要仪器及设备

三辊压延机,CL-P110,哈尔滨哈普电气技术有限责任公司;

万能材料试验机,5969,美国INSTRON公司;

差示扫描量热仪(DSC),Q100-DSC,美国TA仪器公司;

真空干燥箱,DZF-6021,上海一恒科学仪器有限公司;

单螺杆挤出机,RM-200C,哈尔滨哈普电气技术有限责任公司;

多晶X-射线衍射仪(XRD),Bruker AXS D8 Advance,德国Bruker AXS公司;

扫描电子显微镜(SEM),Quanta 250,美国FEI公司;

动态机械分析仪(DMA),Q800-DMA,美国TA仪器公司;

同步(综合)热分析仪(TG)与质谱联用仪,STA449C-QMS403C,德国耐驰公司。

1.3 样品制备

准备适量PA66置于真空干燥箱中,恒温120 ℃烘干10 h,取质量比为1∶1的抗氧剂1098与抗氧剂168添加到干燥后的PA66树脂中(抗氧剂为PA66的0.75 %),混合均匀;将CF穿过自行设计并安装于单螺杆挤出机上的连续纤维增强热塑性树脂基复合材料浸渍机头;向进料斗加入混合后的PA66树脂,进行熔融塑化,从而对连续碳纤维进行包覆、浸渍,进一步经三辊压延机牵引、压延,制得不同纤维含量(通过更换不同尺寸的口模)的PA66/CCF浸渍带;将浸渍带裁剪成长度为250 mm的样条,以备测试。

1.4 性能测试与结构表征

XRD分析:衍射条件为Cu靶,Kα为辐射源,管电压40 kV,管电流30 mA,扫描范围10~35 °;

DSC分析:在氮气气氛下对样品进行DSC检测,氮气流量为50 mL/min;升降温速率为20 ℃/min,由20 ℃升温至300 ℃,保温5 min;随后降温至25 ℃得到结晶曲线;再次升温至300 ℃得到熔融曲线。进而由式(1)与(2)分别得出样条的结晶度Xc与相对结晶度Xt;

(1)

式中Xc——PA66/CCF浸渍带中PA66实际结晶度, %

ΔHc——样品实际结晶热焓,J/g

WPA66——PA66/CCF浸渍带中PA66的质量分数, %

ΔH100 %——PA66在100 %结晶时α晶形中的熔化焓,其中100 %结晶的PA66熔融焓为(195±5)J/g[17]

(2)

式中Xt——PA66/CCF浸渍带中PA66相对结晶度, %

t——时间,s

t0——初始结晶时间,s

te——结晶结束时间,s

H——热流量,mW

拉伸性能依据ASTM D 3039测试,测试速度为10 mm/min,测试样条长度为250 mm,铝质加强片厚度为0.35 mm、长度为56 mm,样条与加强片之间未添加任何胶黏剂;

SEM表征:采用SEM对试样断面形貌进行观察,试样的拉伸断面经喷金处理,加速电压为10 kV;

DMA测试采用拉伸模式,频率为1 Hz,温度范围为0~220 ℃,升温速率为5 ℃/min,样品尺寸40 mm×1 mm×0.2 mm;

TG表征:测试气氛为氮气,气流速度为20 mL/min,以10 ℃/min的升温速率从室温升温至1000 ℃。

2 结果与讨论

2.1 CF对PA66结晶性能的影响

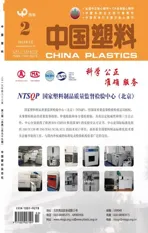

如图1所示,纯PA66在2θ=20.7°和24.1°处有2个衍射峰,它们分别对应PA66的α1晶型和α2晶型,分别对应于(100)和(010,110)晶面。从纯PA66的X衍射曲线得出,纯PA66的结晶以α1晶型为主,结晶性良好。添加CF以后,在2θ=25.4 °出现一个新的衍射峰,经对比可得其衍射峰对应CF(002)晶面。纤维含量为25 %时,复合材料中PA66的衍射峰出现明显宽化,且(100)晶面和(010,110)晶面结晶峰呈现融合趋势,结晶峰尖锐程度减小,说明此时PA66结晶出现晶粒细小化,且结晶度降低。纤维含量为55 %时,结晶峰相比于与纤维含量为25 %样品更为尖锐,因此其晶粒生长更完全,结晶度提高。伴随着CF的加入,α2峰逐步显现出来,由此可得CF改变了PA66的α晶型的晶态结构。其原因可归纳为CF的加入使得PA66的分子链在旋转、折叠形成晶体的过程中对晶体的生长呈现一定的阻碍作用进而促使缺陷的产生,从而使晶粒优先沿着(010,110)晶面生长[19]。

1—CF 2—PA66/55 % CCF 3—PA66/25 % CCF 4—PA66图1 CF以及不同纤维含量的PA66/CCF复合材料的XRD谱图Fig.1 XRD pattern of CF and PA66/CCF composites with different contents of carbon fiber

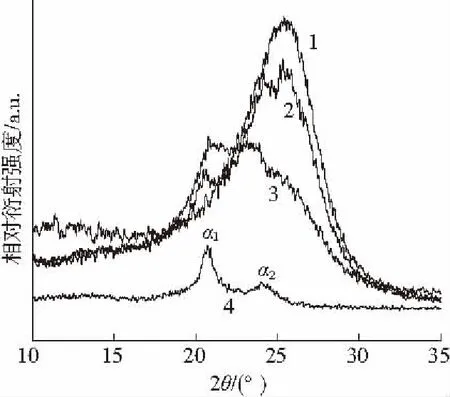

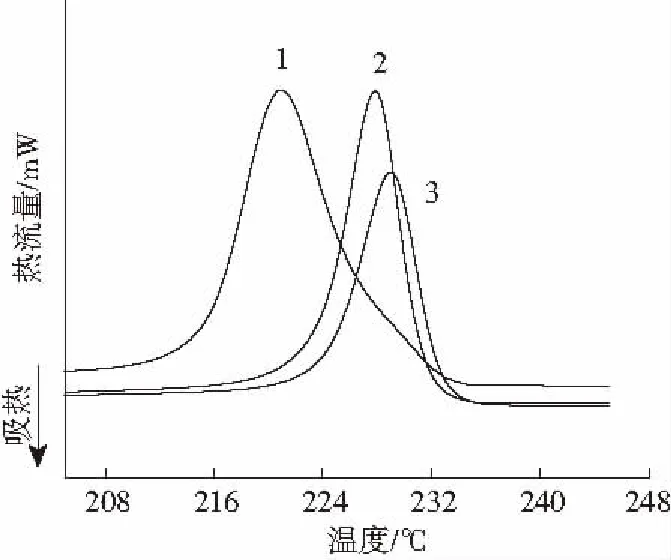

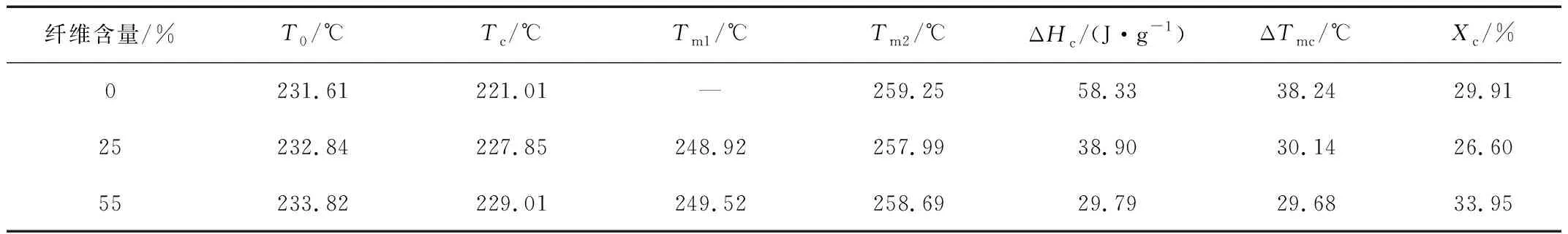

图2为不同纤维含量的PA66/CCF复合材料DSC结晶曲线。PA66的结晶初始温度T0和结晶峰温度Tc均向高温移动,这意味着CF的加入起到了一定的异相成核的作用。从表1可以发现,CF的加入导致复合材料的过冷度ΔTmc逐渐减小,说明CF加快了PA66的结晶速率。结晶速率受到晶核产生和晶粒生长两方面的影响,通过XRD分析得知纤维含量为25 %时复合材料与纯PA66相比晶粒较小,纤维含量增加至55 %时复合材料的晶粒逐步增大,由此可知少量CF的加入促进了PA66晶核的产生,纤维含量增加对PA66的晶粒生长也有一定的促进作用[17]。依据式(2)计算得到不同纤维含量的PA66/CCF复合材料相对结晶度与时间关系曲线(图3)。从图中可得,相比于纯PA66,PA66/CCF复合材料的结晶时间随着纤维含量的增加而缩短,这表明CF的加入加快了材料的结晶速率。

1—PA66 2—PA66/25 % CCF 3—PA66/55 % CCF图2 不同纤维含量的PA66/CCF复合材料DSC结晶曲线Fig.2 DSC curves after crystallization of PA66/CCF composites with different contents of carbon fiber

□—PA66 ○—PA66/25 % CCF △—PA66/55 % CCF 图3 不同纤维含量的PA66/CCF复合材料相对结晶度与时间关系曲线Fig.3 Relative crystallinity-time curves of PA66/CCF composites with different contents of carbon fiber

如表1所示,不同纤维含量(0、25 %、55 %)PA66/CCF复合材料中PA66的结晶度先减后增,依次为29.91 %、26.60 %、33.95 %。这归因于CF的异相成核作用,促使PA66的结晶沿纤维方向取向,且CF促进其产生了更多的晶核,导致其晶粒生长不完全,从而表现出晶粒细化现象,进而导致材料结晶度降低[18]。随着CF含量的增多,其对PA66成核的促进作用逐渐减缓达到一种饱和状态,晶核数不再增加[19],而有限的晶核在CF的作用下逐步长大,结晶度随之增加,这与上述XRD结果相一致。

表1 不同纤维含量PA66/CCF复合材料DSC数据表

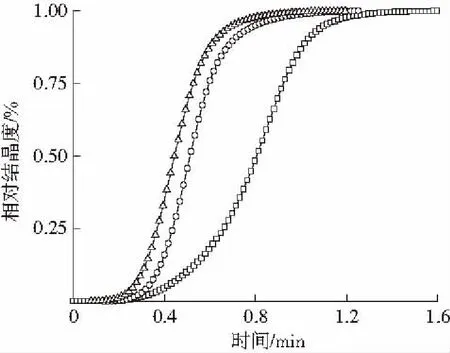

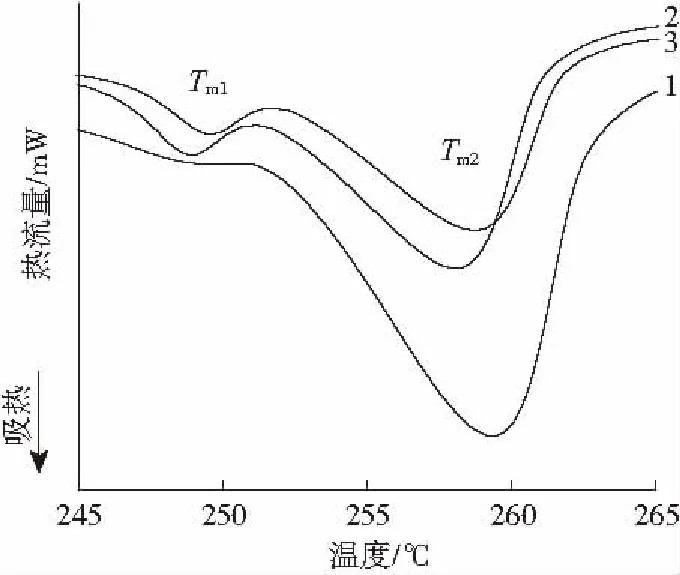

图4为不同纤维含量的PA66/CCF复合材料的DSC熔融曲线。从图中可以看出,CF的加入,使得低温熔融峰变得愈加明显。这是由于CF的加入对PA66分子链运动起到阻碍作用,使得PA66结晶时形成更多具有缺陷的晶粒,在熔融的过程中,存在缺陷的晶粒最先熔融。因此导致其低温熔融峰增强,相比于纯PA66材料,纤维含量为25 %时,PA66/CCF复合材料熔融温度向低温移动,其主要因为晶粒细化现象的产生。当纤维含量达到55 %时,PA66/CCF复合材料结晶度高于纯PA66,但其熔融温度呈现相反变化,产生这种现象的因为是CF的存在使PA66结晶的过程中出现更多的晶粒缺陷,存在缺陷的晶粒在低温下被熔融,而到达高温时熔融的晶粒减少,呈现出比纯PA66更低的熔融温度。

1—PA66 2—PA66/25 %CCF 3—PA66/55 %CCF图4 不同纤维含量的PA66/CCF复合材料的DSC熔融曲线Fig.4 DSC melting thermograms of PA66/CCF composites with different contents of carbon fiber

2.2 CF含量对PA66/CCF力学性能的影响

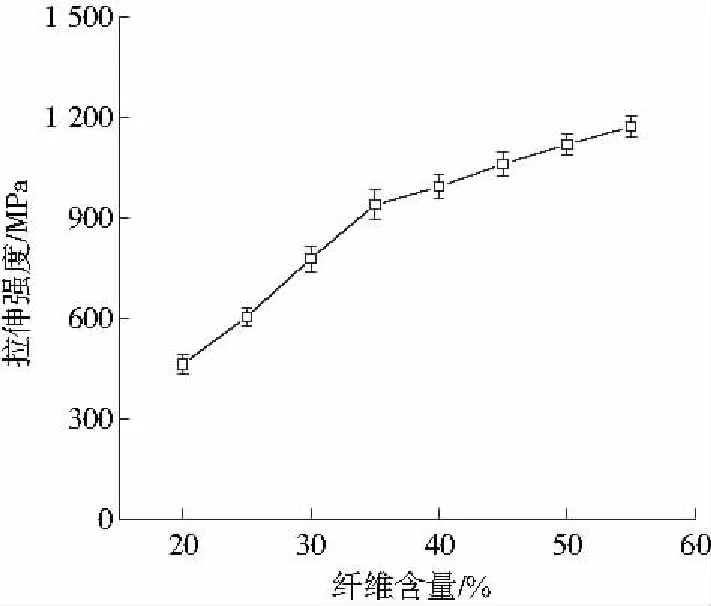

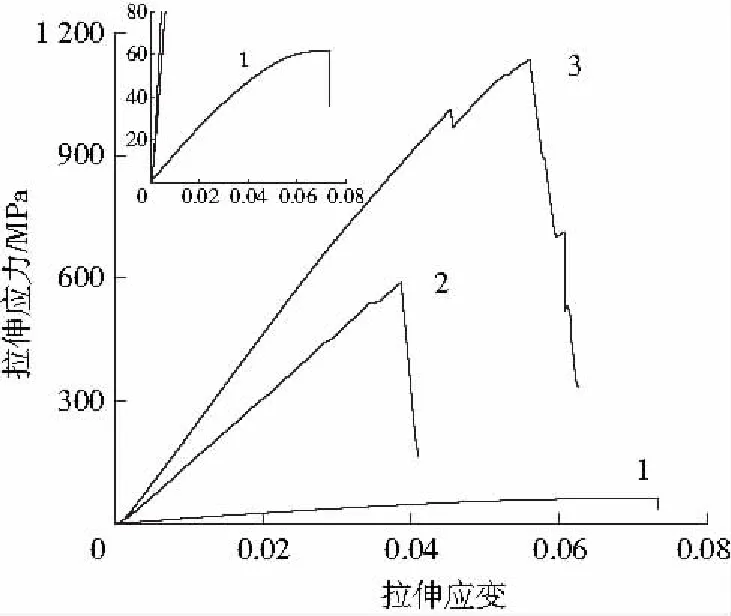

图5 不同CF含量对PA66/CCF浸渍带的力学性能影响Fig.5 Effect of the different contents of carbon fiber on the mechanical properties of PA66/CCF prepreg tapes

图5为不同纤维含量对PA66/CCF浸渍带的力学性能影响曲线图。从图中可以看出,PA66/CCF浸渍带的拉伸强度随着纤维含量增加而逐步增强。纤维含量达到55 %时,PA66/CCF的拉伸强度由464.4 MPa(纤维含量为20 %)提升到1174 MPa。在PA66/CCF复合材料中,PA66为基体(其在23 ℃,50 %RH条件下拉伸强度为77 MPa),CF则为增强材料(拉伸强度为4900 MPa),CF在PA66/CCF复合材料中起到骨架的作用,因此随着纤维含量的增加力学性能提高。

当纤维含量介于20 %~35 %范围时,拉伸强度增长趋势较大,而介于35 %~55 %范围时,增长趋势变缓。这主要取决于:纤维的分散程度、基体与纤维本身的性能以及他们之间的界面结合程度等。纤维含量为35 %以下时,CF的断裂、CF与PA66的脱粘以及CF从PA66基体中的拔出都可以吸收较多的断裂能,CF为PA66/CCF浸渍带的主要承载体,并且PA66可以很好地将载荷应力均匀的分配给CF。因此随着纤维含量的增高,复合材料的力学性能随之快速提高。纤维含量大于35 %时,PA66树脂将无法较好地浸渍、包裹CF。较低含量的PA66难以及时向纤维均匀分散应力,导致部分纤维呈现较大的应力集中,CF出现分批断裂的现象,PA66/CCF复合材料力学性能增加变缓。此现象在接下来的应力-应变曲线中得到了证实。

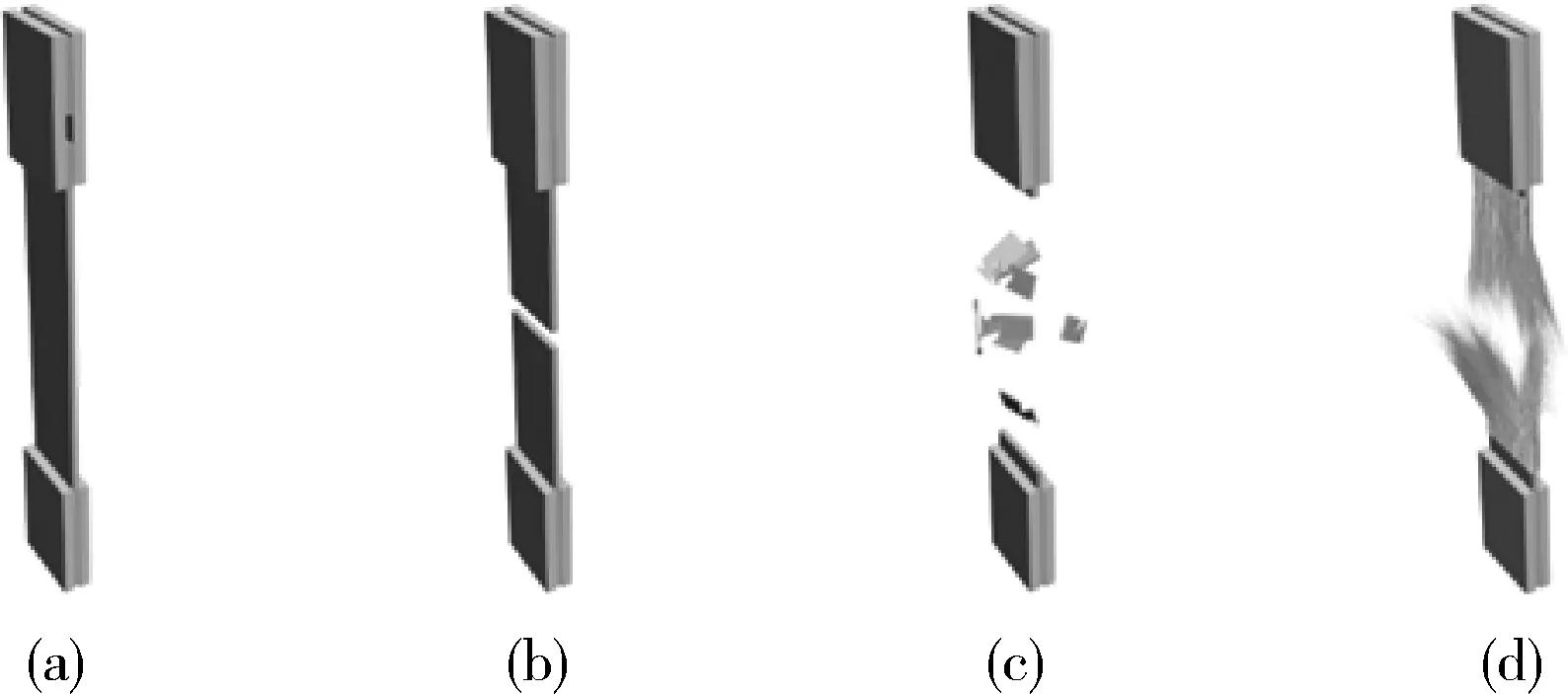

PA66/CCF复合材料拉伸测试,一般可分为以下四种断裂方式:加强片之间断裂[图6(a)],此为非正常断裂,所得测试数据误差较大,所得数据舍去。样条中间整齐断裂[图6(b)],样条中间粉碎性断裂[图6(c)],样条中间毛絮状断裂[图6(d)]。如图7所示,纤维含量为25 %时,浸渍带断面整齐,纤维完全被树脂包覆,浸渍情况良好。纤维含量为55 %时,浸渍带断面参差不齐,纤维之间出现空隙。纤维含量低时,纤维之间的间距较大,树脂更容易进入纤维束,随着纤维含量的增加, 纤维间距变小, 树脂难以渗透到纤维束内,导致纤维与树脂之间未充分黏结[14]。进而浸渍带在承载时出现受力不均、分批断裂的现象[如6(d)所示]。因此,高纤维含量PA66/CCF的浸渍效果有待改善。

断裂方式:(a)无效断裂 (b)整齐断裂 (c)粉碎性断裂 (d)毛絮状断裂图6 PA66/CCF浸渍带试样断裂示意图Fig.6 Schematic of breaking of PA66/CCF prepreg tapes

PA66/25 % CCF:(a)×2 000 (b)×10 000 PA66/55 %CCF:(c)×2 000 (d)×10 000图7 PA66/CCF浸渍带的SEM照片Fig.7 SEM images of PA66/CCF prepreg tapes

1—PA66 2—PA66/25 %CCF 3—PA66/55 %CCF图8 不同纤维含量的PA66/CCF复合材料应力-应变曲线Fig.8 Stress-strain curves of PA66/CCF composites with different contents of carbon fibers

图8为不同纤维含量的PA66/CCF复合材料应力-应变曲线,从图中可判断出PA66与PA66/CCF浸渍带均为脆性断裂,CF的加入显著地增强了复合材料的拉伸强度以及弹性模量(曲线斜率),且随着CF含量的增加而增加。PA66/CCF浸渍带的应力-应变曲线大致可分为两个阶段:(1)第一阶段——应力-应变曲线上升阶段,此时应力随着应变的增大逐渐上升,是弹性变形过程;(2)第二阶段——应力-应变曲线波动阶段,此阶段CF逐步断裂。通过对比不同纤维含量的PA66/CCF浸渍带应力-应变曲线,纤维含量为25 %时,应力到达最大值后仅有极少的应力波动。由此说明该PA66/CCF浸渍带中CF与PA66树脂浸润性良好,PA66树脂应力分配均匀。而纤维含量为55 %时,PA66/CCF浸渍带在应力未到达最大值之前已出现较大的应力波动现象,其原因可归为纤维与PA66树脂浸润性较差,纤维表面未被树脂充分包裹,导致应力分配不均,部分纤维提前达到受力极限并发生断裂。

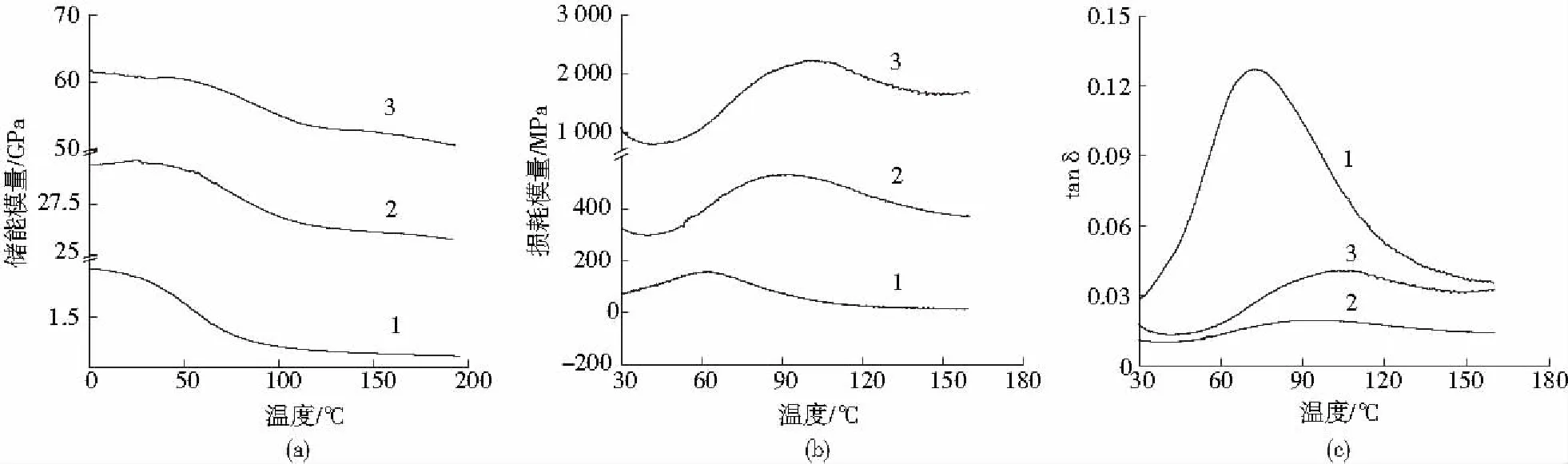

如图9(a)所示,PA66/CCF复合材料的储能模量(E′)随纤维含量的增加而增加,CF属于高模量材料,复合材料受到交变拉应力作用,树脂将交变应力传递到CF上,CF是交变应力的主要承载体,因此纤维含量越高E′越大。此外E′反映材料的刚度,CF的加入使得PA66的分子链运动受阻,随着纤维含量的增大,复合材料中更多的高强度纤维能够承受更大的应力,故复合材料的刚性增大,E′增大[20]。进一步提高温度,复合材料的E′随之降低,这是归因于温度的升高,使得树脂基体的E′大幅度降低,复合材料总体的E′明显降低。

图9(b)为PA66/CCF复合材料的损耗模量(E″)曲线图,E″表示材料在变形的过程中以热或者分子重排的形式耗散能量的能力。从图中可以看出,复合材料的E″随着CF含量的增加而增加。纤维含量越大,流动速率越慢,E″越高。但最大热耗散发生在E″最大值的温度下。在此最大值之后,复合材料的E″随温度的升高而减小。E″反映了材料的黏性性质,一般情况下,随着温度的升高聚合物黏度降低[21]。当E″达到最大值时,继续升高温度E″逐渐减小。

图9(c)为PA66/CCF复合材料的损耗因子(tanδ)曲线线图,tanδ值通常表示材料的相对黏度和弹性行为,通常认为tanδ曲线的峰值对应的温度为玻璃化转变温度(Tg)。从图中可以看出,CF的加入促使复合材料的Tg升高。这是由于其在玻璃化转变区树脂的分子链开始运动,CF对分子链运动具有一定的阻碍作用,因此复合材料的分子链运动需要更高的温度,所以纤维含量越高Tg越高。

1—PA66 2—PA66/25 %CCF 3—PA66/55 %CCF(a)储能模量 (b)损耗模量 (c)tanδ图9 PA66/CCF复合材料的DMA测试结果Fig.9 DMA test results of PA66/CCF composites

2.3 CF对PA66热稳定性的影响

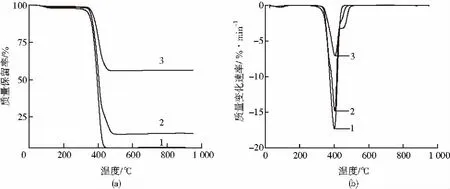

图10为PA66/CCF复合材料的热重分析曲线图,由图可以看出,随着CF含量的增加,复合材料的分解温度稍有提高,这可能是因为CF的热稳定性较好,进而增加了复合材料的热稳定性。从热失重微分曲线上可以看出,CF的加入使得复合材料的热降解呈现阶梯状趋势。这说明在热降解过程中CF与PA66发生了一定程度的相互作用,从而改变了PA66的降解过程。

1—PA66 2—PA66/25 % CCF 3—PA66/55 % CCF(a)TG曲线 (b)DTG曲线图10 PA66/CCF复合材料的TG和DTG曲线Fig.10 TG and DTG curves of PA66/CCF composites

3 结论

(1)连续CF的加入改变了PA66的α晶型的晶态结构。这归因于CF影响了PA66分子链的规整堆积,使得PA66的晶粒出现缺陷,进而导致晶粒优先沿着(010,110)晶面生长;连续CF的加入对PA66具有异相成核的作用,加快了PA66的结晶速率。随着CF的加入使得PA66的双重熔融现象变明显。低温熔融峰随着CF的加入往高温移动,高温熔融峰出现先降低后升高的趋势;

(2)随着纤维含量的增加,PA66/CCF复合材料的力学性能提高。纤维含量在35 %之前,复合材料的力学性能增幅明显,35 %~55 %时增幅变缓。

(3)纤维含量的增加,提高了复合材料的储能模量、损耗模量以及玻璃化转变温度。CF的加入使PA66的初始降解温度略微提高,且在热降解的过程中CF与PA66存在一定程度的相互作用。