PS/PET/GF三元复合材料SLS工艺参数耦合实验研究

2019-02-26杨来侠杨繁荣陈梦瑶

杨来侠,杨繁荣,陈梦瑶

(西安科技大学机械工程学院,西安 710054)

0 前言

选择性激光烧结工艺(Selective Laser Sintering,SLS)是快速成型制造技术中发展较为成熟的一种加工方法,利用二氧化碳激光器作能量源,层层扫描烧结粉末材料[1]。SLS工艺具有高度的柔性,能够突破传统方法实现复杂的零件制造,并且是计算机技术、数控技术、激光技术和材料技术的综合集成,生产周期短,效率高[2]。PS是常用的一种聚合物粉末材料,易加工,稳定性好,但烧结件内部存在很多孔隙,导致强度较差。GF机械强度高、耐热性强,作为增强纤维改性高分子材料,可以提高烧结件的尺寸精度和弯曲强度[3]。PET刚性高,韧性好,力学性能与PS相近,通过添加PET后,拉伸强度和冲击强度可提高至1倍以上[4]。成型件质量的好坏不仅和材料有关,还和SLS工艺参数的选取有关。

本文通过增加GF/PET双纤维粉末来混杂改性PS,制备出了高性能的复合材料[5]。通过前期的实验总结,不仅材料改性可以提高烧结件的质量,选取合适的工艺参数也是必要之举。本次耦合实验是在前期单因素实验的基础上选取合理的参数值,以尺寸精度和弯曲强度作为衡量指标,研究了各个工艺参数对烧结件质量的影响。

1 实验部分

1.1 主要原料

PS粉,GPPS-5500,平均粒径120 μm,上海和晟塑胶微粉有限公司;

GF粉,XGFA9200,平均长度75 μm,抗拉强度为2.1~2.3 GPa,广州富华纳米新材料有限公司;

PET粉,XGFT9200,75 μm,山西富宏矿物制品有限公司。

1.2 主要设备及仪器

数显游标卡尺,MNT-150T,SYNTEK公司;

高速混合机,SHR-10A,潮州龙河塑胶机械有限公司;

分析天平,SF-400,上海卓精电子科技有限公司;

激光快速成型机,SLS300,陕西恒通智能机器有限公司;

多功能静力学试验机,PLD-5kN, LETYR公司;

干燥箱,101-2AB,天津泰斯特仪器有限公司。

1.3 样品制备

将备好的GF粉末用硅烷偶联剂处理好后,用200目的筛子分别将PS、经处理的GF以及PET粉末进行过滤,再将粉末材料放置在干燥箱中进行烘干处理,最后按质量比为8∶1∶1把PS、PET和GF粉末在高速混合机中搅拌均匀,制备出足量的复合材料供实验所用[6];

基于ISO178:2010《塑料——弯曲性能的测定》,用SLS300设备烧结80 mm×10 mm×4 mm的弯曲强度测试件,为了减少因设备本身造成的误差,每组工艺参数下同时烧结5个试样件,如图1所示,共烧结两组;

图1 PS/PET/GF复合材料弯曲试件Fig.1 Bending specimens of PS/PET/GF composites

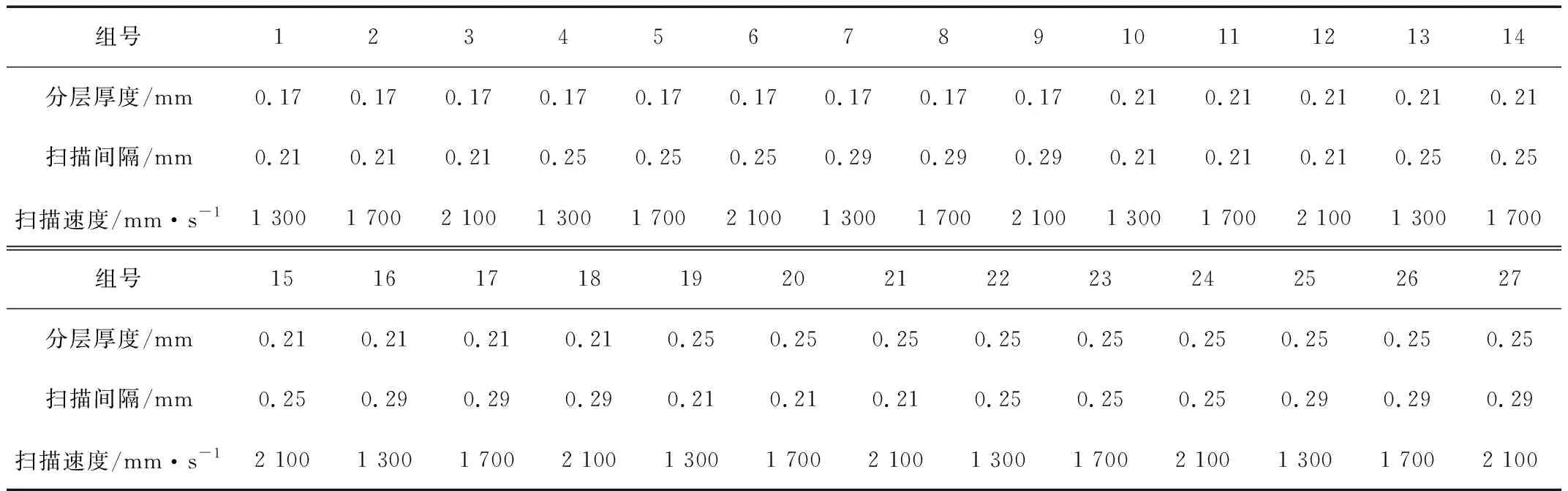

采用SLS300激光快速成型设备在预热温度85 ℃,激光功率25 W,扫描方式设定为XYSTA[7]等工艺参数不变条件下,选取分层厚度(0.17、0.21、0.25 mm)、扫描速度(1 300、1 700、2 100 mm/s)、扫描间距(0.21、0.25、0.29 mm)等3因素3水平下成型如表1所示共计27组弯曲试样件,来进行工艺参数耦合实验,依次标记为1,2,…,27。

表1 不同工艺参数耦合表

1.4 性能测试与结构表征

尺寸测量:寻找每个试样件x、y和z方向等间距的3个点,用数显游标卡尺进行测量,求出平均值作为每个方向上的实际尺寸,并且通过式(1)计算出每个方向的尺寸误差;

(1)

式中ζ——尺寸相对误差, %

A0——标准尺寸,mm

A1——实际尺寸,mm

密度测试:用天平测量每组烧结试样的质量,取其5个试样的平均值作为该组试样的实际质量,代入式(2)~(3)计算其密度ρ;

(2)

V=L×B×H

(3)

式中ρ——试件密度,g/cm3

M——试件质量,g

V——试件体积,mm

L——试件长度,mm

B——试件宽度,mm

弯曲强度测试:按GB/T 9341—2008在静力学试验机上进行3点弯曲试验,得到最大弯曲力,根据式(4)计算出强度值,取各组5个制件的平均强度值作为实际强度值;试验速率为5 mm/min,实验环境温度23 ℃,相对湿度55 %。

(4)

式中σ——弯曲强度,MPa

F——制件所能承受的最大弯曲力,N

S——支撑跨距取64 mm

B——制件中心位置宽度平均值,mm

h——制件中心位置厚度平均值,mm

2 结果与讨论

在前期进行基础性实验的过程当中,得出在扫描速度为1 300~2 100 mm/s时,试样件x向尺寸精度变化范围为-1.16 %~-1.85 %,y向尺寸精度变化范围为-1.67 %~-3.78 %,z向尺寸精度变化范围为5.75 %~13.46 %。在扫描间距为0.21~0.29 mm时,x向尺寸精度变化范围为-1.31 %~-1.52 %,y向尺寸精度变化范围为-1.86 %~-2.18 %,z向尺寸精度变化范围为6.26 %~7.52 %。在分层厚度为0.17~0.25 mm时,x向尺寸精度变化范围为-1.32 %~-2.03 %,y向尺寸精度变化范围为-1.52 %~-4.16 %,z向尺寸精度变化范围为0.88 %~18.4 %。发现在扫描间距变化的过程当中,x、y和z向尺寸精度变化范围相对于扫描速度和分层厚度变化时较小,而弯曲强度受3个因素的影响较大。因此在后期尺寸精度和密度的研究过程当中,将扫描速度和分层厚度2个工艺因素作为主要的研究目标,而在研究弯曲强度时,扫描速度、分层厚度和扫描间距3个工艺因素均需研究。

2.1 工艺参数耦合与制件精度关系

工艺参数相互关联,改变其中一个都会影响PS/PET/GF三元复合材料烧结件的质量,因此需要根据各个参数之间的关系进行调整,使其配合而获得质量良好的制件。工艺参数耦合分析是对2种或者2种以上工艺参数相互作用、彼此影响产生结果的分析。通过工艺参数耦合实验,对27组数据进行分析总结,研究工艺参数耦合对烧结件质量的影响[8]。

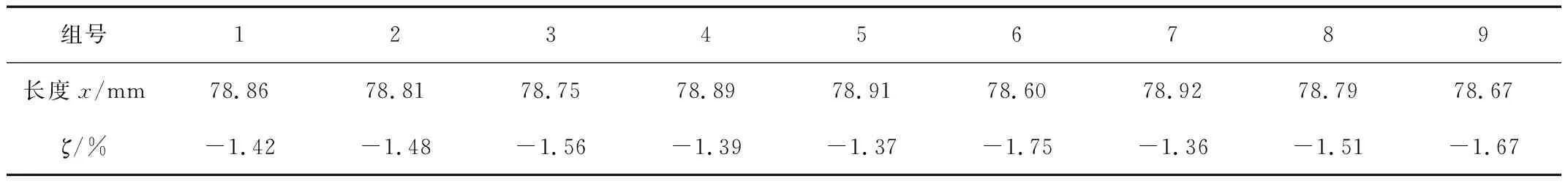

2.1.1x方向精度分析

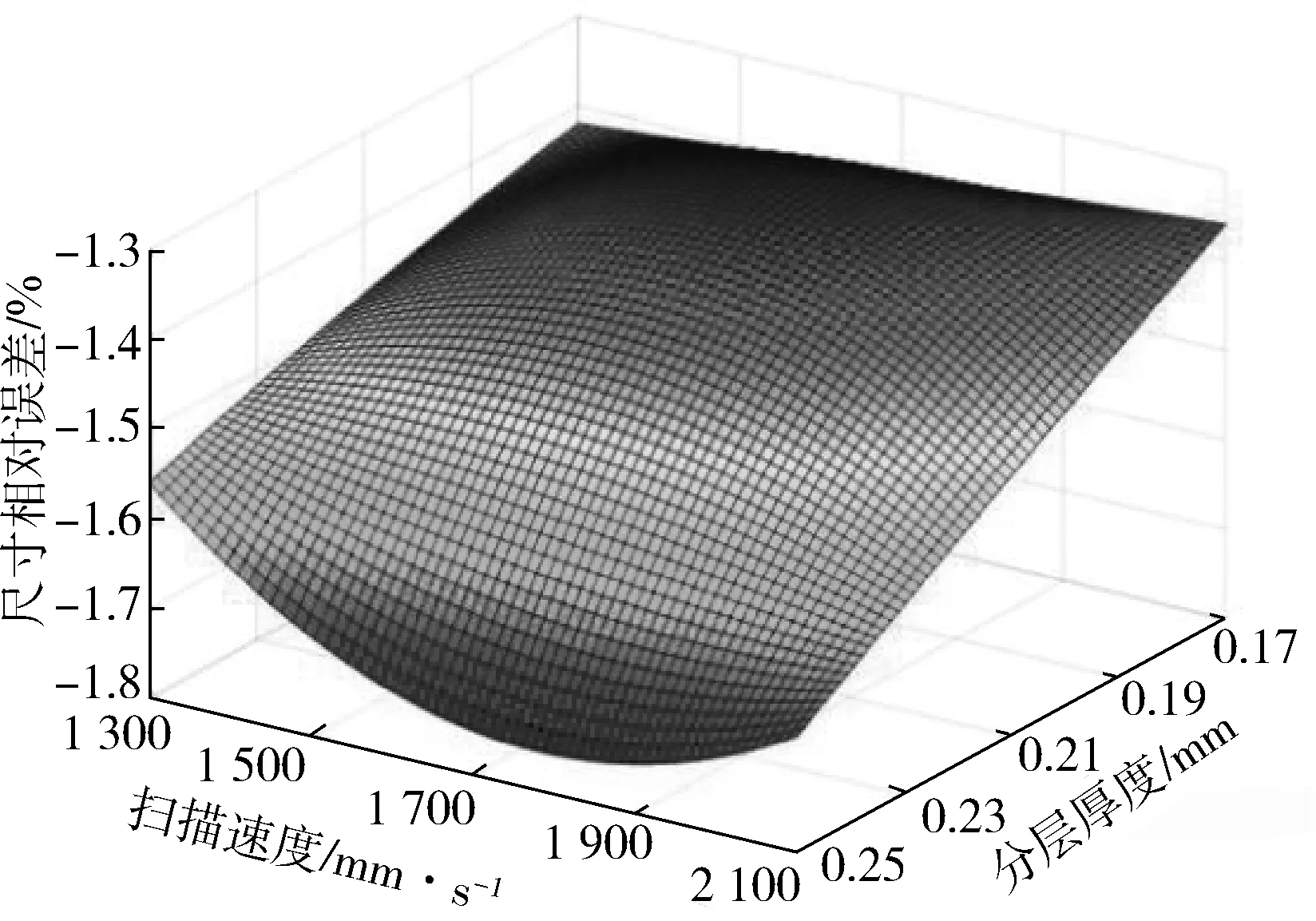

选取扫描速度和分层厚度耦合情况下的9组PS/PET/GF复合材料弯曲试样件,测得x方向尺寸长度,并计算出尺寸相对误差,如表2所示,图2为尺寸相对误差的变化图。

表2 x方向尺寸相对误差

图2 x方向尺寸相对误差变化Fig.2 Change in x direction dimension relative error

由图可知,X方向尺寸相对误差均为负值且变化不大。主要因为基体材料PS接收到激光能量会发生相变收缩,但材料的收缩率较小,膨胀系数大,温度变化还对收缩率有一定影响,受热不均匀会产生温致收缩[9]。另一方面是因为铺粉辊子沿x方向运动,铺粉过程会对x方向成型有误差补偿,因此烧结件的x方向尺寸相对误差较小。

为了便于分析,以工艺参数耦合图中黄色及绿色区域的分界线作为熔融区和微熔区的分界线[10]。熔融区内,分层厚度和扫描速度的不断增大会使x向尺寸精度越来越好,借助激光能量密度公式E=k·(P/vh)分析,PS/PET/GF复合材料粉末在此区域内接收到的能量较高,最高时粉末会出现汽化分解现象,使x向精度较差。而随着参数逐渐增大,粉末会互相粘结形成烧结颈,并且随粉末材料物质的流动迁移。而固体向孔隙位置的迁移会导致孔隙中的气体向外运动,造成孔隙收缩,因而烧结件更加致密化,尺寸更为精确。在微熔区,扫描速度和分层厚度较大,烧结件尺寸相对误差大于熔融区尺寸误差,主要因为PS/PET/GF复合材料粉末接收到的能量有限,只能达到表面微熔,掉粉现象严重导致误差增加,精度变差。

从单一变量角度出发,在熔融区内,当扫描速度增大时,复合粉末为了获取更多的能量就需要降低分层厚度[11];同理,当分层厚度增大时,扫描速度就需减小,其中尺寸误差主要来源于PS/PET/GF复合材料粉末受激光扫描照射时产生的收缩变形。

2.1.2y方向精度分析

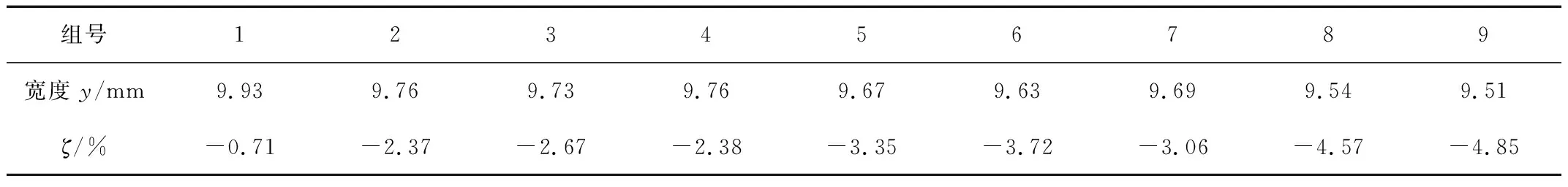

对上述扫描速度和分层厚度耦合情况下的9组PS/PET/GF三元复合材料弯曲试件进行y方向尺寸相对误差的分析总结,如表3、图3所示。

表3 y方向尺寸相对误差

图3 y方向尺寸相对误差变化Fig.3 Change in y direction dimension relative error

由图3可知,试样件宽度y方向的尺寸相对误差全为负值。主要原因是粉末发生相变引起熔固收缩以及温差引起收缩,与长度x方向尺寸相对误差产生原因类似。x、y方向尺寸变化规律一致,但y方向尺寸相对误差变化范围较大,主要因为无尺寸补偿,因此x方向精度高于y方向。

y方向尺寸相对误差和x方向在工艺参数耦合下变化规律一致。在熔融区中,扫描速度和分层厚度相互牵制,这种条件下才能使y方向精度较高[12]。此区域内粉末经激光扫描烧结后充分熔融,密度增大,体积缩小,发生复合材料收缩现象。而在微熔区,扫描速度和分层厚度都比较大,复合材料接收到的能量不足以使其完全熔融,粉末表面微熔粘连,烧结件内部空隙较大,烧结完成后粘结不牢的粉末会被清除掉。因此,y方向尺寸相对误差变化较大。

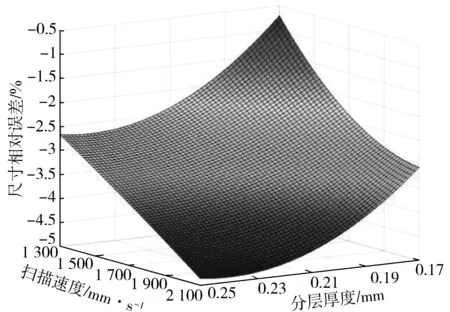

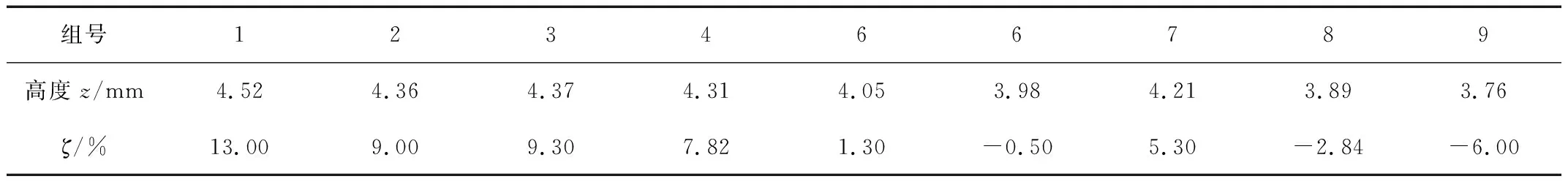

2.1.3z方向精度分析

图4 z方向尺寸相对误差变化Fig.4 Change in z direction dimension relative error

对相同耦合情况下的PS/PET/GF复合材料弯曲试样件,分析研究高度z方向的尺寸相对误差及变化图,如表4、图4所示。由图4可知,高度z向尺寸相对误差不同于x、y方向,其中不仅有PS/PET/GF复合材料粉末因自身相变引起的熔固收缩,而且有因次级烧结引起的层数增多现象[13]。因为SLS工艺采用分层制造叠加原理,激光扫描过的区域温度较高,热能会由辐射或对流的方式扩散到空气中,但在粉末中间及底部的热量大多只能将热传导到周围粉末中。在激光不断扫描烧结中,这部分粉末不断吸收能量,导致温度持续上升,粉末颗粒之间粘连甚至结块,最终致使z方向尺寸增大。

表4 z方向尺寸相对误差

熔融区z向尺寸相对误差最大,即精度最差。正是因为次级烧结的出现,造成z向尺寸出现正偏差。在此区域随着工艺参数的增大,激光能量密度减小,次烧结现象变弱,尺寸相对误差就越小。而在微熔区,扫描速度和分层厚度都比较大,激光能量密度较小,复合材料粉末微熔黏结,在后期清粉过程就会损失掉一部分,造成尺寸精度出现负偏差。并且随着工艺参数增大,激光能量密度不足,尺寸相对误差会越来越大。

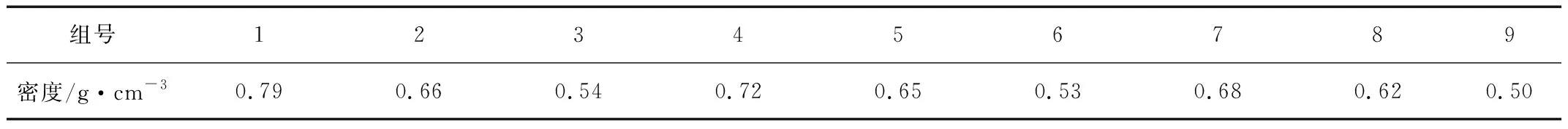

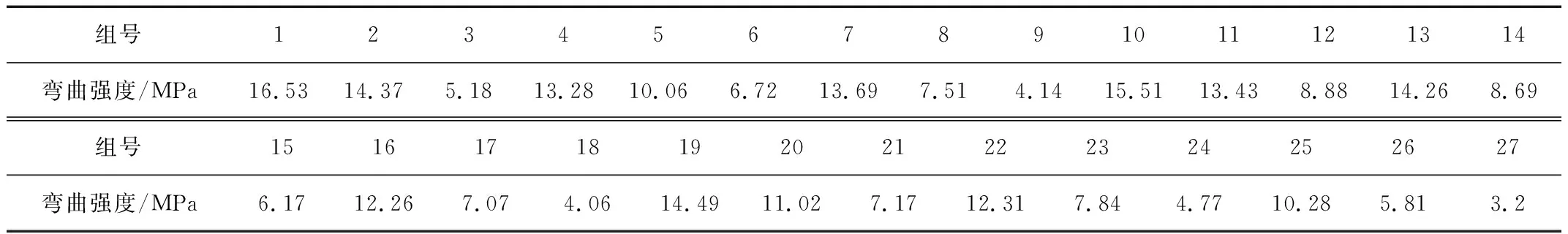

2.2 工艺参数耦合与制件密度关系

密度越大说明成型件内部分子结构排列得越紧密,制件在成型过程中接收到的热量就越均匀。粉末的流动性高,因此烧结件翘曲变形现象就会减小,表面粗糙度也会降低,力学性能也有较大提高。通过探究不同工艺参数耦合对成型件密度的影响规律,能够为研究烧结件的弯曲强度提供依据。如表5所示为在扫描速度和分层厚度耦合作用下的9组PS/PET/GF复合材料弯曲试件的密度,对应的密度变化图如图5所示。

表5 不同工艺参数耦合密度表

图5 分层厚度与扫描速度耦合下密度变化Fig.5 Density change under the coupling of thickness of layer and scanning velocity

由图可知,在熔融区PS/PET/GF复合材料烧结件的密度大于微熔区烧结件密度。因为在熔融区域内,扫描速度与分层厚度都较小,粉末接收到的激光能量密度较大,可使粉末充分熔融,形成大的烧结颈,孔隙逐渐减小,制件内部更加密实,密度更大[14]。观察单一变量,在同一分层厚度下,扫描速度越小,PS/PET/GF复合材料烧结件的密度越高;在扫描速度相同的条件下,分层厚度越小,烧结件的密度越高。而在微熔区,激光能量不足使得PS/PET/GF复合材料粉末只能依靠部分粉末表面微熔来互相粘结,导致烧结件内部孔隙较大,密度小于熔融区的烧结件密度。

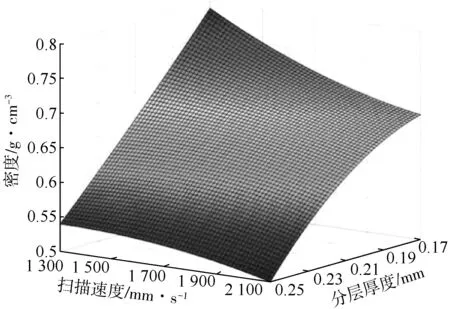

2.3 工艺参数耦合与制件强度关系

对表1中27组工艺参数耦合实验的PS/PET/GF三元复合材料制件弯曲强度进行测算,表6为弯曲强度测算结果。

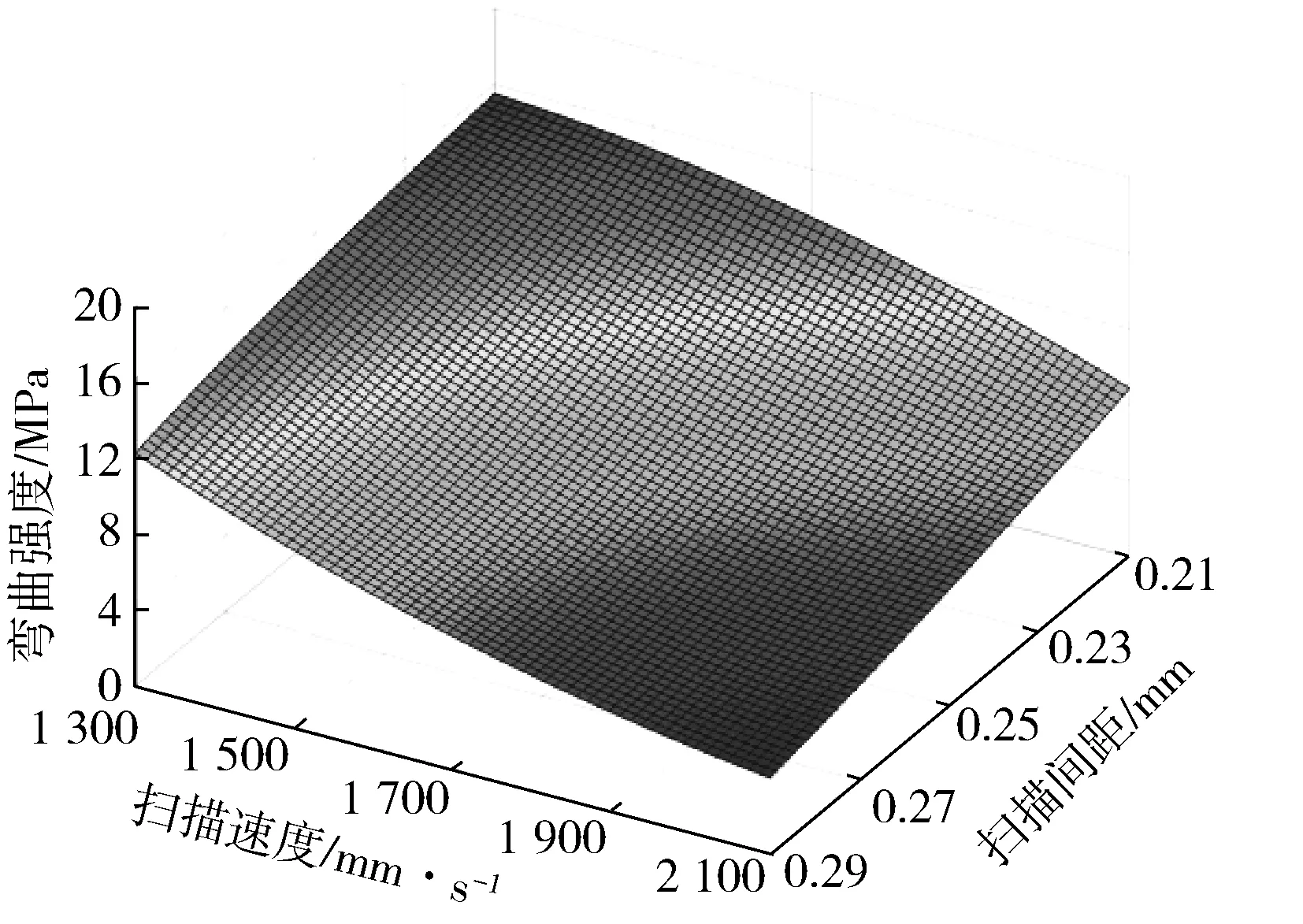

如图6所示为扫描速度与扫描间距耦合情况下烧结件弯曲强度的变化图,可以观察到熔融区域的扫描速度与扫描间距都相对处于较小状态,分界线呈随着扫描速度的增大,扫描间距减小的趋势。熔融区域的粉末接收到的能量比较充足,粉末充分熔融形成更大的烧结颈,密度增大,强度较高。在微熔区域,随着扫描速度与扫面间距的增大,烧结件的弯曲强度呈递减状态,这是由于受到激光能量的限制,粉末表面微熔粘结,层与层之间粘结不牢,造成PS/PET/GF复合材料烧结件内部空隙大,致密度较小,弯曲强度受到影响。

表6 弯曲强度结果

图6 扫描速度与扫描间距耦合下弯曲强度变化Fig.6 Change of bending strength under the coupling of scanning velocity and scanning spacing

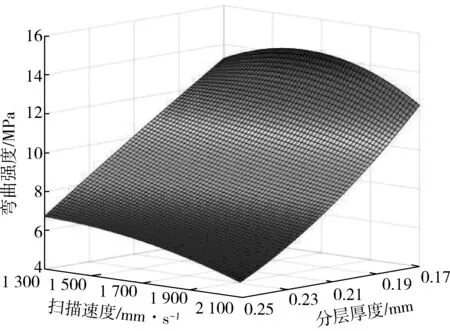

图7 扫描速度与分层厚度耦合下弯曲强度变化Fig.7 Change of bending strength under the coupling of scanning velocity and thickness of slice

如图7所示为扫描速度与分层厚度耦合情况下对弯曲强度的影响图,结合此耦合情况下z向尺寸误差图4和密度图5分析,在熔融区内,弯曲强度较高,密度较大,z向尺寸误差也最大,尺寸精度和弯曲强度呈现此消彼长的变化规律。这是因为在熔融区,激光能量密度大,粉末完全熔融,致密化程度高,导致弯曲强度大。但是能量的累积会使成型件底层的粉末也发生熔融粘结,出现次级烧结现象,造成z向尺寸增大。随着扫描速度和分层厚度的增大,复合粉末接收到的激光能量逐渐减小,粉末由熔融态变为微熔状态,密度逐渐减小,弯曲强度值减小。能量密度减小的同时次级烧结现象也会慢慢消失,PS/PET/GF三元复合材料烧结件z向尺寸误差也会相应得减小。因此在尺寸精度与弯曲强度的研究中,两者相互制约,需找到合适的工艺参数,能够在保证所需强度的条件下尽可能地降低尺寸误差。

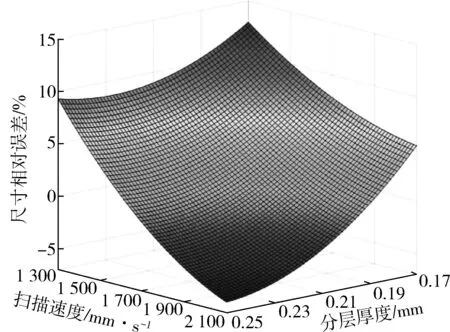

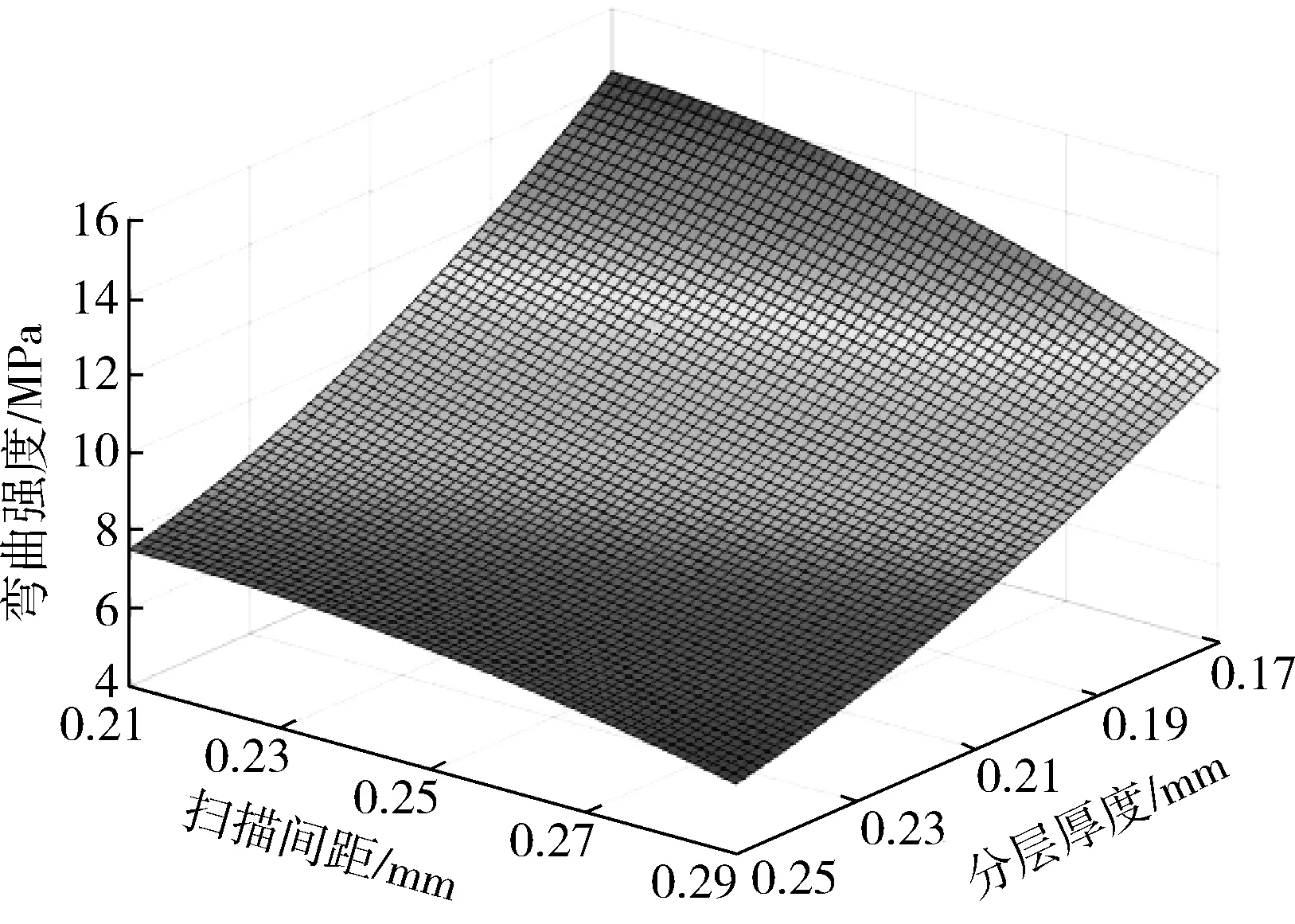

如图8所示为分层厚度与扫描间距耦合对弯曲强度的影响,扫描间距不变时,分层厚度越小,PS/PET/GF三元复合材料弯曲试件的弯曲强度就越大;当分层厚度不变时,弯曲强度随扫描间距的减小而增大。

图8 分层厚度与扫描间距耦合下弯曲强度变化Fig.8 Change of bending strength under the coupling of thickness of slice and spacing of scanning

与上述原因相同,PS/PET/GF复合材料对激光能量的吸收决定了弯曲试件的密度,从而决定弯曲强度。当扫描间距与分层厚度都较小时,因激光能量密度较大[15],PS/PET/GF复合粉末充分熔融,致密化程度较高,造成弯曲强度较高。在扫描间距与分层厚度逐渐增大的过程中,激光扫描照射复合粉末的深度变大,扫描粉末的间距增大,致使复合粉末不能吸收足够的能量,粉末只会微熔粘结,制件的内部空隙较大,弯曲强度降低。

3 结论

(1)针对PS/PET/GF三元复合材料SLS烧结,其工艺参数可大致分为2个区域:熔融区与微熔区;根据激光能量密度的大小,熔融区与微熔区烧结件的尺寸精度和弯曲强度受工艺参数的变化影响较大;

(2)PS/PET/GF三元复合材料烧结件的水平方向,即x、y方向尺寸精度呈现负偏差,主要因为材料相变收缩和温致收缩;而竖直方向,即z向尺寸精度主要呈现正偏差,主要因为次烧结现象;

(3)烧结件尺寸精度和弯曲强度呈此消彼长的变化规律,熔融区成型件的尺寸精度误差和弯曲强度均大于微熔区,需要设计正交实验,利用方差分析法对工艺参数进行优化,提高烧结件质量。