钛合金基体上AlCrN涂层的冲蚀磨损行为研究

2019-02-26李巾杰吴凤芳吴冰

李巾杰,吴凤芳,吴冰

钛合金基体上AlCrN涂层的冲蚀磨损行为研究

李巾杰,吴凤芳,吴冰

(山东大学 机械工程国家级实验教学示范中心 高效洁净机械制造教育部重点实验室,济南 250061)

研究钛合金基体表面的AlCrN涂层在固体粒子冲蚀条件下的磨损性能和材料去除机制。采用阴极电弧离子镀物理气相沉积技术在钛合金基体表面制备AlCrN硬质涂层。利用扫描电镜(SEM)分析冲蚀试验前后试样表面的微观形貌;利用能谱分析仪(EDS)和X射线衍射仪(XRD)分析涂层的化学成分和物相组成;利用白光干涉轮廓仪检测试样表面粗糙度和冲蚀试验后试样表面的冲蚀坑深度;利用纳米压痕仪和多功能材料表面性能测试仪测量试样的显微硬度、弹性模量和涂层与基体的结合力;利用冲蚀试验机考察高角度冲蚀条件下试样的抗冲蚀磨损性能。抛光后的钛合金表面光滑,没有明显缺陷,硬度为4.29 GPa,弹性模量为141.02 Gpa。AlCrN涂层厚度约为10.5 μm,表面有大量尺寸不一的球形颗粒和圆形凹坑等生长缺陷,硬度为23.27 GPa,弹性模量为264.95 GPa,XRD图谱表明AlCrN涂层中主要存在AlN相和CrN相。在冲蚀角度90°、粒子冲击速度85 m/s和冲蚀粒子供给速率(2±0.5) g/min的条件下,AlCrN涂层的冲蚀坑深度仅为钛合金基体的1/10。通过冲蚀表面微观形貌观察与分析发现,钛合金基体表面的冲蚀磨损特征主要有冲击凹坑、挤压唇和微切削痕,AlCrN涂层表面的冲蚀磨损特征主要有微切削痕、大颗粒塑性变形和剥落坑。钛合金的冲蚀磨损行为为典型的塑性材料冲蚀磨损机制。AlCrN涂层在冲蚀早期为塑性材料冲蚀磨损机制,随着冲蚀的进行,既有塑性材料冲蚀磨损机制,又有脆性材料冲蚀磨损机制。

钛合金;AlCrN涂层;物理气相沉积;阴极电弧离子镀;生长缺陷;冲蚀磨损行为

流动的细小粒子以一定的速度和角度对工件表面进行冲击时,工件表面材料在粒子的反复冲击下逐渐被去除,造成工件表面损伤乃至失效,这种磨损现象被称为冲蚀磨损[1]。在如雾霾、砂粒、火山灰和冰粒等恶劣的工况下,航空发动机的压缩机叶片极易受到高速气流中固体粒子的冲蚀破坏,例如常见的压缩机前级叶片点蚀凹坑和切削痕以及后级叶片变薄和弦长变短等损伤。当损伤达到一定的程度,将会影响到部件的完整性乃至于飞机的安全[2-4]。钛合金是航空发动机压缩机叶片的主要材料[5],但是钛合金硬度低,抗冲蚀磨损能力差,这造成钛合金材料部件的服役寿命短。在基材材料表面制备硬质涂层,是减缓基材冲蚀磨损最为行之有效的技术手段之一[6],例如制备TiN基或CrN基等[7-11]过渡金属氮化物涂层作为发动机部件的抗冲蚀磨损涂层。

研究表明,抗固体颗粒冲蚀的涂层,不仅需要具有较高的硬度,同时还要有良好的韧性。一般而言,韧性不足的涂层,其抵抗裂纹生成和扩展的能力低,尤其是在高角度冲蚀条件下易萌生裂纹,而从基体上剥落;而硬度低的涂层,难以抵抗固体颗粒以微切削方式对表面材料的去除;同时具有高硬度和良好韧性的涂层可以承受冲击载荷并抵抗裂纹形成[12-13]。简单的二元金属氮化物涂层难以达到高硬度与良好韧性组合的效果,而通过添加合金元素能够改变涂层的性能[14-15]。CrN涂层的韧性较好,但硬度不足,不是抗冲蚀磨损涂层好的选择,而Al元素的添加可提高整体涂层的硬度、耐磨性和抗氧化性[16]。高Al含量的AlCrN涂层近年来因其优异的性能得到研究人员越来越多的关注。但目前关于摩擦学特性的研究主要集中在切削磨损和滑动磨损应用方面,而对其抗冲蚀磨损性能的系统试验研究则报道较少[17-18]。

本试验采用阴极电弧离子镀技术在钛合金基体上制备AlCrN涂层,对试样进行喷砂型冲蚀磨损试验。利用白光干涉轮廓仪和扫描电镜对表面冲蚀区域进行检测。对试样的抗冲蚀磨损能力进行对比分析,并探究其材料的冲蚀磨损去除行为,为AlCrN涂层作为抗冲蚀磨损涂层在相关领域的应用提供参考依据。

1 试验

1.1 AlCrN涂层的制备

试验采用钛合金作为基体材料,使用线切割加工方式将基体材料切割成尺寸大小为16 mm×16 mm× 8 mm的样块,使用粒度为240~2000#的砂纸对样块进行粗磨和精磨,以去除表面的影响层。其后分别使用3、1.5、0.5 μm粒度的金刚石抛光剂对试样表面抛光,至表面粗糙度<0.1 μm。

采用阴极电弧离子镀技术,用多功能物理气相沉积设备(FLEXICOAT 850,荷兰Hauzer公司)制备AlCrN涂层。在涂层制备前,基体依次放入丙酮和无水乙醇中超声清洗15 min,脱水和烘干后,放入设备真空室的试样架上,样品室真空度≤7×10-3Pa。通入高纯度氩气对基体表面进行离子轰击清洗。使用纯度为99.9%的Cr靶和99.9%的Al靶作为靶材,先开启Cr靶,在基体表面沉积一层纯金属过渡层Cr,来提高涂层与基体之间的结合强度;再启用Al靶,通入高纯度氮气。沉积过程中,AlCrN涂层中Al与Cr元素的含量比例通过调节Cr靶和Al靶的电流来控制。

1.2 材料表征和性能测试

1.2.1 表面形貌与结构表征

采用自带能谱仪的扫描电子显微镜(JEOL JSM- 6510LV,日本电子)观察基体和AlCrN涂层的表面与截面形貌,并根据截面形貌测量涂层厚度,对涂层进行元素面扫描和线扫描,分析涂层表面与截面化学元素的分布情况。

采用X射线衍射仪(D8 advance,Bruker AXS,德国)对涂层的物相组成进行分析,X射线源为CuKα,管压40 kV,管流40 mA,连续扫描,衍射角范围为10°~90°。

采用白光干涉轮廓仪(Veeco NT9300,德国)测量试样原始表面粗糙度值和冲蚀试验后试样表面的冲蚀坑深度。

1.2.2 力学性能测试

采用多功能材料表面性能测试仪(MFT-4000,中国)测量涂层与基体的结合力,金刚石压头半径为200 μm,加载载荷100 N,加载速率100 N/min,划痕长度5 mm,选择声发射信号模式。在加载过程中,声信号发生突变时,判定涂层破裂,涂层破裂时的临界载荷作为涂层与基体的结合力。

采用纳米压痕仪(HM2000S,HELMUT FISCHER 公司,德国)测量涂层的硬度与弹性模量,其压头为标准金刚石四棱锥维氏压头。为尽量减少基体对涂层性能测量结果的影响,压头压入的深度应小于涂层总厚度的十分之一,测量过程设置加载力为50 mN,加载时间5 s,在涂层表面随机选取5个点位进行测量,取其平均值。

1.2.3 气体喷砂冲蚀试验

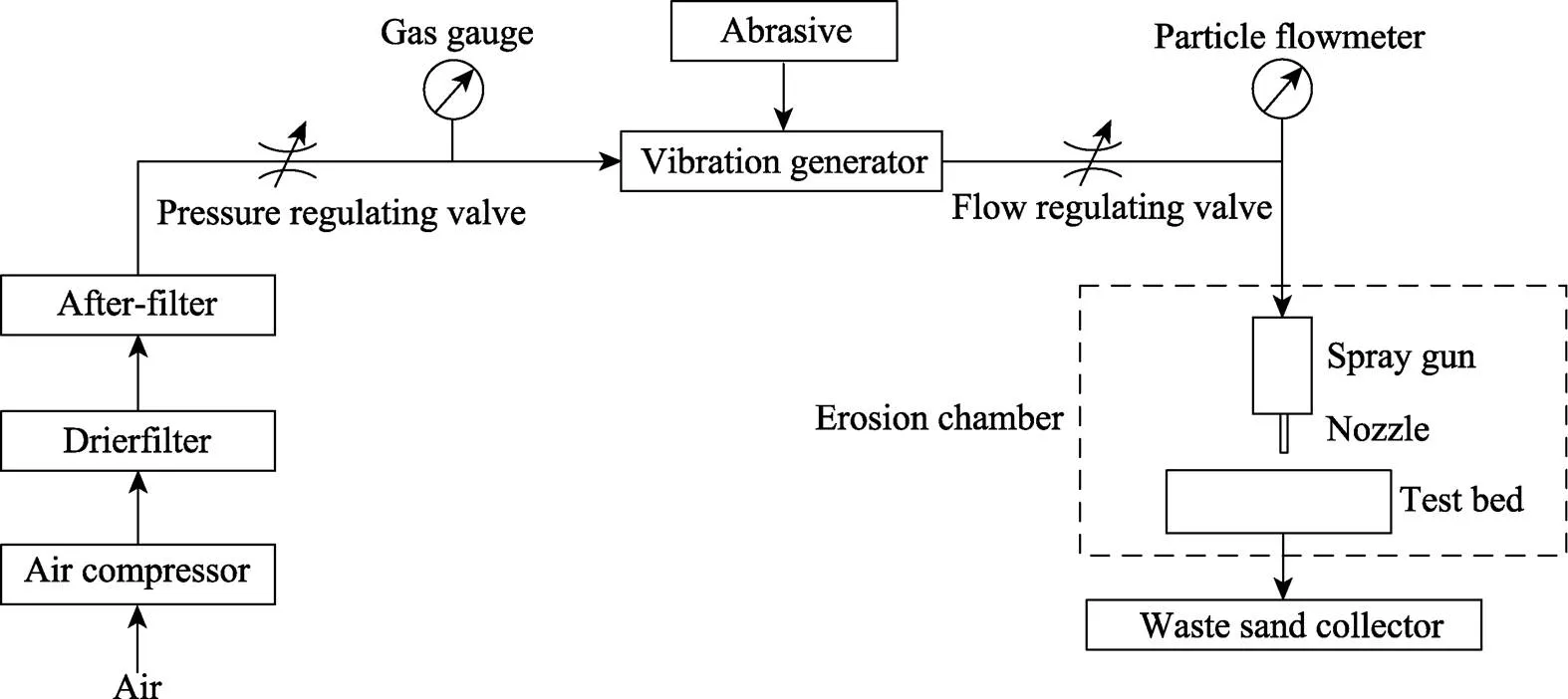

试样的冲蚀试验在气体喷砂冲蚀试验机上完成,图1为该冲蚀试验装置的工作原理图。空气经压缩与过滤后进入到振荡发生器,冲蚀粒子在压缩空气的作用下由喷嘴喷出。在试验中,通过调节空气压力调节阀,控制粒子的冲击速度;通过调节砂量调节阀,控制粒子的供给流量。冲蚀介质采用粒径大小为120~ 200 μm的角状SiC颗粒。冲蚀试验条件为:喷嘴内孔直径2 mm,喷嘴出口与试样表面距离20 mm,SiC粒子的速度85 m/s,供给速率(2±0.5) g/min,冲击粒子入射角度90°。

图1 冲蚀磨损试验装置原理示意图

2 结果与讨论

2.1 涂层微观形貌与相组成

AlCrN涂层的表面形貌和化学元素面扫描分析如图2所示。AlCrN涂层致密,但是表面不平坦,分布有大量尺寸不均匀的球形大颗粒和圆形空穴(如图2a所示),这是采用阴极电弧离子镀技术沉积涂层的典型组织特征[19],这些缺陷组织会使得涂层的表面粗糙度大于基体表面粗糙度(基体为0.036 μm,涂层为0.085 μm)。根据涂层元素面扫描结果,得到元素的原子百分比为:Al 32.16%,Cr 16.89%,N 50.93%;元素的质量百分比为:Al 36.44%,Cr 35.61%,N 28.94%。根据图2b、2c、2d可见,涂层中Al、Cr、N各元素分布均匀。

图2 AlCrN涂层SEM表面形貌和面扫描元素分析

图3a为AlCrN涂层断面SEM形貌图。由图可知,涂层厚度均匀,结构致密,与基体结合良好,总厚度约为10.5 μm,过渡层Cr层厚度约为2 μm。过渡金属Cr层不仅能提高涂层与基体的结合力,而且作为软质金属层,还能提高整体涂层的韧性。图3b为涂层断面线扫描元素分布情况,涂层中Al、Cr、N元素分布均匀,涂层元素与基体元素沿着涂-基界面处有一定的相互扩散,这有利于提高涂层与基体的结合强度。

图3 AlCrN涂层断面SEM形貌及元素分布

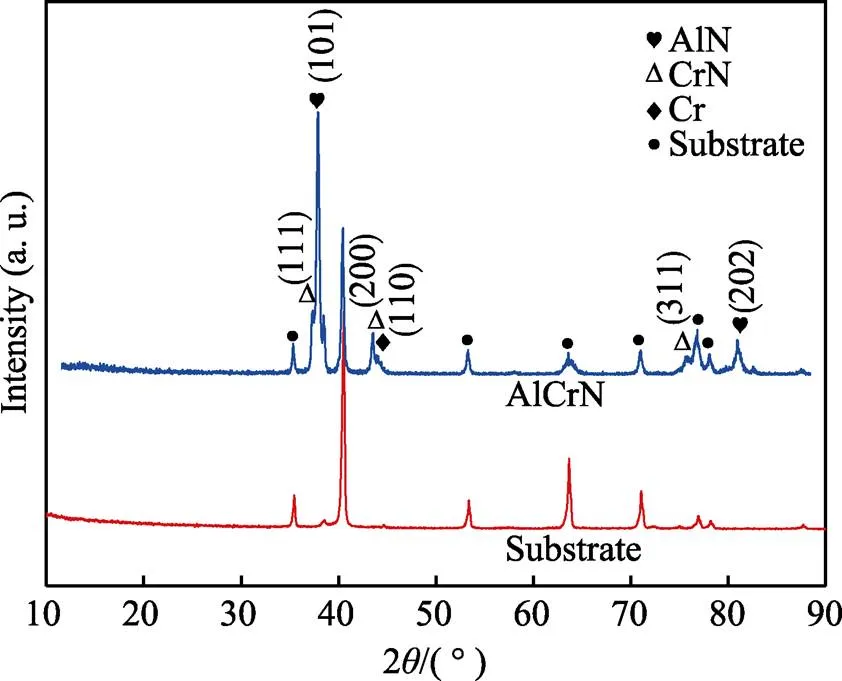

图4为钛合金基体与AlCrN涂层的XRD衍射图谱。AlCrN涂层中,除了主要存在的AlN相和CrN相,还检测到基体相。AlN相和CrN相均为硬质相,最强衍射峰对应于AlN相,且AlN相的生长在(101)晶面具有择优取向。

2.2 力学性能

如图5a所示,根据声信号发生突变的位置,可知涂层-基体的结合力约为41.5 N。图5b为划痕的SEM形貌,划痕内部有弧形裂纹,划痕边缘有网状裂纹,涂层破裂并呈微片状剥落,但未完全从基体脱落,这表明涂层与基体结合良好。

图4 基体和AlCrN涂层的XRD图谱

图5 AlCrN涂层划痕试验声发射信号监测及划痕SEM形貌

图6是试样纳米压痕测试的载荷-位移加卸载曲线。由于抛光后的钛合金基体表面光滑,而AlCrN涂层表面组织不均匀,分布有微米级的大颗粒和凹坑,故涂层测量曲线的离散程度要大于基体。两种试样的硬度和弹性模量的测试结果如表1所示,AlCrN涂层的硬度和弹性模量均高于基体,这表明相比于钛合金基体,具有较高硬度的AlCrN涂层能更好地抵抗冲击粒子以微切削方式对材料的去除。

图6 纳米压痕测试载荷-位移曲线

表1 钛合金基体和AlCrN涂层的硬度与弹性模量值

Tab.1 Hardness and elastic modulus of titanium alloy substrate and AlCrN coating

2.3 冲蚀磨损形貌分析

本研究在垂直冲击条件下对试样进行了喷砂型冲蚀试验。钛合金基体与AlCrN涂层冲蚀试验中,冲蚀时间与冲蚀坑深度的关系曲线如图7所示。在冲蚀480 s后,基体的冲蚀坑深度是48.3 μm,而AlCrN涂层的冲蚀坑深度为5.1 μm。相比于钛合金基体,AlCrN涂层的冲蚀磨损速率非常缓慢,其抗冲蚀磨损的能力约为基体材料的10倍,这表明AlCrN涂层能大大提高钛合金在高角度下抗冲蚀磨损的能力。

图7 冲蚀时间与冲蚀深度的关系曲线

图8是钛合金基体表面的冲蚀过程及SEM形貌。基体表面在冲击粒子垂直冲击后留下了很多凹坑,凹坑周围堆积了因捶打挤压出现的“变形唇”(图8a箭头A所示)。在气压的影响下,喷出的冲击粒子的分布呈圆锥状,只有喷嘴轴线上的粒子运动方向垂直冲击试样表面,而偏离轴线的粒子均倾斜入射试样表面,这些冲击粒子以切削的形式作用到材料表面,因而冲蚀表面能观察到微切削痕(图8a箭头B所示)。随着冲蚀的进行,冲蚀表面的微切削痕增多,“变形唇”在冲击粒子的反复冲击下逐渐变薄(图8b箭头C所示)。当变形达到一定极限后,形成极薄的唇片(图8b中圆圈所示),唇片再受到粒子冲击后疲劳断裂,形成薄片状碎屑而脱落(图8b中矩形框所示)。由钛合金表面冲蚀形貌特征说明,其材料的去除主要表现为微切削和塑性疲劳剥落,呈现出典型的塑性材料冲蚀磨损行为[14]。

图8 钛合金基体表面的冲蚀过程及SEM形貌

图9所示为AlCrN涂层表面的冲蚀过程及SEM形貌。从图9a中可看出,冲蚀30 s后,AlCrN涂层的破坏非常小,冲蚀表面有很浅的切削痕迹(图9a箭头A所示),涂层表面有少量大颗粒在冲击粒子的切削作用下导致材料的去除(图9a中矩形框所示)。冲蚀120 s后的冲蚀表面微观形貌如图9b所示。由图可知,冲蚀表面微切削痕逐渐变多,且表面的大颗粒在冲击粒子的冲击下发生了明显的挤压塑性变形(图9b中矩形框所示),仅有极少数的大颗粒是直接从表面脆性剥落(图9b中圆圈所示)。涂层表面观察不到微裂纹,这表明AlCrN涂层的韧性良好,能够吸收大量的冲击能量。涂层冲蚀480 s后的冲蚀表面形貌如图9c所示。此时,涂层表面的颗粒基本消失,表面变得更平坦,冲蚀区域有大量的切削痕。图9d是图9c矩形框中的放大图,由图可见,涂层冲蚀表面出现了剥落坑(图9d中圆圈所示),这是典型的脆性材料冲蚀磨损特征[14]。根据AlCrN涂层的冲蚀表面的形貌分析认为,在冲蚀的早期阶段,涂层表面留下了少许的微切削痕,少数大颗粒在SiC粒子的冲击下直接从涂层表面剥落,留下深浅不一的凹坑;而大部分大颗粒在冲击粒子反复冲击下发生塑性挤压变形,并在冲击粒子的切削作用下发生材料迁移。随着冲蚀时间的进行,涂层表面的微切削沟槽不断增多,逐渐遍布整个冲蚀区域;而大颗粒从涂层(表面/上)去除后,其与涂层相连接的界面处产生微裂纹,裂纹扩展相连导致材料以片状脱落形成剥落坑。

图9 AlCrN涂层表面的冲蚀过程及SEM形貌

3 结论

1)采用真空阴极离子镀在钛合金基体上沉积了约10.5 μm厚度的AlCrN涂层,其表面有尺寸不一的大颗粒和圆形凹坑。根据XRD衍射图谱,涂层主要相组成为AlN相和CrN相,其中,AlN相的择优取向为(101)晶面。AlCrN涂层的硬度为23.27 GPa,约为基体硬度的5.5倍,涂层与基体的结合力为41.5 N。

2)AlCrN涂层不仅具有较高的硬度,还具有良好的韧性,能极大提高钛合金表面的抗冲蚀磨损能力。在垂直角度冲击下,AlCrN涂层能将基体的抗冲蚀磨损性能提高10倍左右。

3)钛合金基体的材料去除方式主要是微切削和塑性变形后的疲劳断裂,其冲蚀磨损机理属于典型的塑性材料冲蚀磨损行为。AlCrN涂层在冲蚀初期表现出塑性材料冲蚀磨损行为,随着冲蚀的进行,既表现出了塑性材料的冲蚀磨损行为,又有脆性材料的冲蚀磨损行为。在冲蚀过程中,涂层表面的大颗粒主要发生塑性挤压变形,在冲击粒子的微切削作用下,导致其材料的去除,只有小部分大颗粒是在粒子的冲击下发生脆性剥落。

[1] 王振廷, 孟君晟. 摩擦磨损与耐磨材料[M]. 哈尔滨: 哈尔滨工业大学出版社, 2013. WANG Zhen-ting, MENG Jun-sheng. Frictional wear and wear resistant materials[M]. Harbin: Harbin Institute of Technology Press, 2013.

[2] CARTER T J. Common failures in gas turbine blades[J]. Engineering failure analysis, 2005, 12(2): 237-247.

[3] BOUSSER E, MARTINU L, KLEMBERG-SAPIEHA J E. Solid particle erosion mechanisms of hard protective coatings[J]. Surface & coatings technology, 2013, 235 (235): 383-393.

[4] BOUSSER E, MARTINU L, KLEMBERG-SAPIEHA J E. Solid particle erosion mechanisms of protective coatings for aerospace applications[J]. Surface & coatings technology, 2014, 257: 165-181.

[5] WILLIAMS J C, JR E A S. Progress in structural materials for aerospace systems[J]. Acta materialia, 2003, 51(19): 5775-5799.

[6] 孙德恩, 黄佳木, 王焱, 等. 抗固体粒子冲蚀物理气相沉积涂层的研究进展[J]. 功能材料信息, 2014(6): 13-18. SUN De-en, HUANG Jia-mu, WANG Yan, et al. Research progress on solid particle erosion resistant of physical vapor deposition coatings[J]. Functional materials information, 2014(6): 13-18.

[7] CHEN Z Y, LI Z Q, MENG X H. Structure, hardness and corrosion behavior of a gradient CrNthick coating applied to turbine blades[J]. Applied surface science, 2009, 255(16): 7408-7413.

[8] ZENG X T, GOTO T, ZHAO L R, et al. Erosive wear properties of Ti-Si-N nanocomposite coatings studied by micro-sandblasting[J]. Journal of vacuum science & technology A vacuum surfaces & films, 2005, 23(2): 288-292.

[9] DENG J X, WU F F, LIAN Y S, et al. Erosion wear of CrN, TiN, CrAlN, and TiAlN PVD nitride coatings[J]. International journal of refractory metals & hard materials, 2012, 35(35): 10-16.

[10] 曹鑫, 何卫锋, 何光宇, 等. DLC、TiN涂层对TC4钛合金抗砂尘冲蚀性能的影响[J]. 中国表面工程, 2016, 29(4): 60-67. CAO Xin, HE Wei-feng, HE Guang-yu, et al. Effects of DLC and TiN coatings on sand erosion resistance of TC4 titanium alloy[J]. China surface engineering, 2016, 29(4): 60-67.

[11] VALLETI K, PUNEET C, RAMA K L, et al. Studies on cathodic arc PVD grown TiCrN based erosion resistant thin films[J]. Journal of vacuum science & technology A, 2016, 34(4): 041512.

[12] MANOHARAN M P, DESAI A V, HAQUE M A. Fracture toughness characterization of advanced coatings[J]. Journal of micromechanics & microengineering, 2009, 19(11): 115004.

[13] REEDY M W, EDEN T J, POTTER J K, et al. Erosion performance and characterization of nanolayer (Ti,Cr)N hard coatings for gas turbine engine compressor blade applications[J]. Surface & coatings technology, 2011, 206 (2-3): 464-472.

[14] YANG Q, SEO D Y, ZHAO L R, et al. Erosion resistance performance of magnetron sputtering deposited TiAlN coatings[J]. Surface & coatings technology, 2004, 188 (307): 168-173.

[15] YANG Q, MCKELLAR R. Nanolayered CrAlTiN and multilayered CrAlTiN-AlTiN coatings for solid particle erosion protection[J]. Tribology international, 2015, 83: 12-20.

[16] 任元. 物理气相沉积CrN和AlCrN涂层转动微动摩擦磨损性能研究[D]. 成都: 西南交通大学, 2011. REN Yuan. Study on friction and wear properties of CrN and AlCrN PVD-coatings under potational wear condition[D]. Chengdu: Southwest Jiaotong University, 2011.

[17] ENDRINO J L, FOX-RABINOVICH G S, GEY C. Hard AlTiN, AlCrN PVD coatings for machining of austenitic stainless steel[J]. Surface & coatings technology, 2006, 200(24): 6840-6845.

[18] MO J L, ZHU M H. Sliding tribological behaviors of PVD CrN and AlCrN coatings against Si3N4, ceramic and pure titanium[J]. Wear, 2009, 267(5): 874-881.

[19] WOLFE D E, GABRIEL B M, REEDY M W. Nanolayer (Ti,Cr)N coatings for hard particle erosion resistance[J]. Surface & coatings technology, 2011, 205(19): 4569- 4576.

Erosion Wear Performance of AlCrN Coating on Titanium Alloy Substrate

,,

(Key Laboratory of High Efficiency and Clean Machinery Manufacturing, Ministry of Education, National Demonstration Center for Experimental Mechanical Engineering Education, Shandong University, Jinan 250061, China)

The work aims to investigate erosion wear properties and material removal mechanisms of AlCrN coatings on titanium alloy substrates under the solid particle erosion conditions. AlCrN hard coating was deposited onto titanium alloy substrates by cathodic arc ion plating physical vapor deposition (PVD). Scanning electron microscopy (SEM) was used to analyze the surface topography of samples before and after erosion test; energy dispersive spectrometer (EDS) and X-ray diffraction (XRD) were applied to analyze chemical components and phase composition; white light interference profiler was adopted to detect the surface roughness of the sample and the depth of erosion pits after the erosion test; and nano indentation and multi-functional tester for material surface properties was used to analyze harness, elastic modulus and bonding strength of simples. The performance of erosion resistance of samples were evaluated on the erosion tester under high impingement angle. The polished titanium alloy had a smooth surface with no obvious defects. The hardness and elastic modulus were 4.29 GPa and 141.02 GPa, respectively. Growth detects like particles and voids with different sizes were found on the surface of AlCrN coating with the thickness of about 10.5 μm. The hardness and elastic modulus of AlCrN coating were 23.27 GPa and 264.95 GPa, respectively. XRD pattern showed that AlCrN coating consisted of AlN phase and CrN phase. The erosion scar depth of the AlCrN coating was only 1/10 of the substrate at impingement angle of 90°, with a particle velocity of 85 m/s and a particle feed rate of 2±0.5 g/min. By observing and analyzing eroded surface morphologies, impacting pits, extruded lips and micro-cutting trace were found on the surface of titanium alloy substrate, and while micro-cutting trace, plastic deformation of large particle and spalling pits appeared on the surface of AlCrN coating. The erosion behavior of bare titanium alloys is typical plastic erosion mechanism. The erosion behavior of AlCrN coating is plastic erosion mechanism in the early stage of erosion, while both plastic erosion and brittle erosion mechanisms appear with progress of erosion.

titanium alloy; AlCrN coatings; physical vapor deposition; cathodic arc ion plating; growth detects; erosion wear behavior

2018-09-22;

2018-11-18

Supported by the Natural Science Foundation of Shandong Province (ZR2015EM039)

LI Jin-jie (1989—), Female, Master, Research focus: wear resistant coating.

WU Feng-fang (1966—), Female, Doctor, Associate professor, Research focus: surface engineering and frictional wear of materials. E-mail: wff2001@sdu.edu.cn

吴凤芳(1966—),女,博士,副教授,主要研究方向为表面工程和材料摩擦磨损。邮箱:wff2001@sdu.edu.cn

TH174.44

A

1001-3660(2019)02-0152-07

10.16490/j.cnki.issn.1001-3660.2019.02.022

2018-09-22;

2018-11-18

山东省自然科学基金(ZR2015EM039)

李巾杰(1989—),女,硕士研究生,主要研究方向为耐磨涂层。