PVP-Cu2O微胶囊防污涂料的制备及性能研究

2019-02-26毛田野陆刚迟钧瀚徐朝阳杨宏波余红伟

毛田野,陆刚,迟钧瀚,徐朝阳,杨宏波,余红伟

PVP-Cu2O微胶囊防污涂料的制备及性能研究

毛田野,陆刚,迟钧瀚,徐朝阳,杨宏波,余红伟

(海军工程大学 化学与材料教研室,武汉 430033)

合成一种氧化亚铜微胶囊,以其为防污剂制备防污涂料,并进行性能研究。利用亚硫酸钠还原-单凝聚法合成聚乙烯吡咯烷酮-氧化亚铜(PVP-Cu2O)微胶囊,并利用电镜测试和红外光谱对微胶囊的结构组成和包覆效果进行了验证。以合成的微胶囊为防污剂,PU/EP改性树脂为基体,制备了防污涂料试样,对涂料试样的涂层硬度、抗冲击性、拉伸强度、剪切强度、吸水性能、释放性能等进行了测试表征,探究防污剂的种类和用量对防污涂料各方面性能的影响。对遴选的优异配方涂料进行浅海挂板防污试验,探究其实海防污性能。实验成功合成出了PVP-Cu2O微胶囊,与使用普通Cu2O作为防污剂的涂料试样相比,使用PVP-Cu2O微胶囊的涂料试样涂层硬度、抗冲击性、拉伸强度、剪切强度、吸水率和缓释效果等性能均有了较大幅度的提升和改善。当PVP-Cu2O用量增加至35 phr时,微胶囊对防污涂料性能改善效果有一定程度的减弱,综合考虑涂料试样的各方面性能,确定PVP-Cu2O用量以15 phr为宜。浅海挂板防污试验证明:用量仅为15 phr的微胶囊涂料达到了与商品防污涂料基本相当的防污效果。PVP-Cu2O微胶囊防污涂料可以在实现防污涂料的环保化、节能化和长效化方面起到十分积极的作用。

单凝聚法;聚乙烯吡咯烷酮;微胶囊;防污涂料;浅海挂板试验;防污性能

在表面涂覆防污涂料是目前解决船体海洋污损问题最有效的方法之一,但传统的防污涂料在使用时往往会出现防污剂渗出速率难以控制、防污期效短、对海水环境有潜在威胁等问题[1-3]。在保证防污效果的前提下,降低防污剂使用量和释放速度代表了当前防污涂料领域的主要研究方向[4-6]。微胶囊是一种具有核壳结构的非均相颗粒,其外部囊壁具有控制内部囊芯释放速度的功能[7],因此近年来不少学者在利用微胶囊技术实现防污剂的缓控释方面做了大量研究,并取得了一定的实验成果[8-11]。

然而当前的大部分研究主要集中在成本较高的新型防污剂上,而对具有稳定性和廉价性的传统氧化亚铜防污剂的缓控释研究则比较少见。基于微胶囊的控制释放功能,本文以具有良好成膜性和抗菌能力的聚乙烯吡咯烷酮[12](PVP)为壁材、氧化亚铜(Cu2O)为芯材,利用亚硫酸钠还原-单凝聚法合成了PVP-Cu2O微胶囊,并以自制的亲水性聚氨酯/环氧树脂接枝共混物为基体树脂,制备了微胶囊防污涂料,而后探究了微胶囊使用量对防污涂料各项性能的影响,并利用浅海挂板试验对微胶囊防污涂料的防污效果进行了检验。

1 实验

1.1 主要原料和试剂

本试验所用原料和试剂为:聚乙烯吡咯烷酮(PVP,K30)、五水合硫酸铜(CuSO4·5H2O)、亚硫酸钠(Na2SO3)、聚氨酯/环氧树脂共混树脂(PU/EP树脂,本实验室自制[13])、650环氧树脂固化剂(650固化剂)、气相二氧化硅(Air SiO2)、氧化铁红(Fe2O3)、3-氨基丙基三乙氧基硅烷(KH550)、乙酸丁酯(BAC)、氧化亚铜(Cu2O)、二乙基二硫代氨基甲酸钠(铜试剂)等,所用试剂均为分析纯。

1.2 PEG-Cu2O微胶囊的合成

将25 g CuSO4·5H2O和2.5 g PVP溶解在150 mL去离子水中,然后将溶液转移至500 mL三口烧瓶内,300 rad/min转速下升温至70 ℃,逐滴加入50 mL 20%(质量分数,后同)的NaOH溶液,5 min左右滴加完毕后,一次性加入30 mL 25%的Na2SO3溶液,反应20 min后,将50 mL 25%的NaCl溶液逐滴加入至体系中,继续保温反应0.5~1 h。将所得悬浮液在离心机中以500 rad/min的速度离心作用20 min,用无水乙醇和去离子水先后洗涤沉降物两遍,抽滤后真空干燥3 h,得到粉末状微胶囊产品并称重。

1.3 PEG-Cu2O微胶囊防污涂料的制备

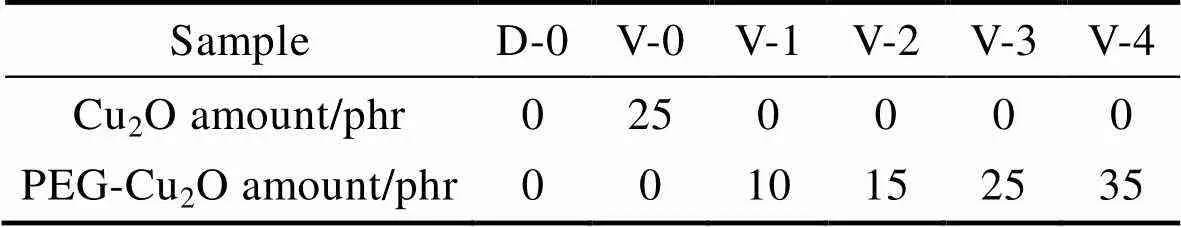

参照常规涂料的配方[14],本文制备的PVP-Cu2O微胶囊防污涂料由甲、乙两种组分构成。其中乙组分为30 phr的650固化剂;甲组分由成膜树脂、防污剂、触变剂、偶联剂、颜填料和溶剂组成,在100 phr的PU/EP树脂中,触变剂Air SiO2的用量为4 phr,偶联剂KH550为1.5 phr,Fe2O3为15 phr,乙酸丁酯为50 phr,各涂料试样中防污剂的种类和用量如表1所示。

表1 各涂料试样中防污剂的用量

Tab.1 Amount of antifouling agent in each coating sample

利用机械搅拌机将甲组分中各成分混合均匀(为了避免微胶囊结构被破坏,搅拌速度不宜过快),然后加入计量的乙组分,继续搅拌至充分均匀。将混合物倒入聚四氟乙烯模具中,室温固化10 h,然后在45 ℃干燥箱中继续固化24 h后脱模,得到用于性能测试的防污涂料试样。

1.4 测试与表征

1.4.1 SEM、TEM测试

利用SEM扫描电镜(日本,SU8220)分析微胶囊的表观形貌,测试方法为:将微胶囊粉末置于样品台上,在氩气保护和20 mA电流下喷金30 s,而后进行测试。利用TEM透射电镜(日本,JEOL 200 kV)测试所合成微胶囊的微观结构。测试方法为:将微胶囊粉末置于无水乙醇中,超声分散10 min,用滴管将悬浮液滴在超薄碳膜载网上,待其干燥后进行测试。

1.4.2 红外光谱表征

利用傅里叶红外光谱仪(美国,Nicolet iN10)分别对合成的微胶囊(以符号MC表示)、纯PEG和纯Cu2O进行光谱分析,验证微胶囊的成分组成。测试方法为:KBr压片法,光谱范围4000~250 cm-1,分辨率优于0.09 cm-1。

1.4.3 涂层分散情况测试

利用TEM透射电镜测试氧化亚铜或微胶囊在基体树脂中的分散情况,测试方法与1.4.1相同。

1.4.4 涂层机械强度测试

参照GB/T 6739—1996,采用手工铅笔硬度法测定样品涂层的硬度。参照GB/T 1732—1993,利用漆膜抗冲击测试仪(东莞,QCJ-120)测试涂膜的抗冲击性。样板尺寸为120 mm×50 mm×0.3 mm,平行测试次数为3次,重锤质量为1 kg。

1.4.5 涂层力学强度测试

参照GB/T 528—2009,利用电子万能试验机(上海,TH-5000N,后同)测试涂膜的拉伸强度,调试温度为25 ℃,拉伸速率为500 mm/min,拉伸试样数为5。参照GB/T 7124—2008,利用电子万能试验机测试涂膜与钢板间的剪切强度,所用钢板为马口铁材质,尺寸为10 cm×3 cm×1 cm,调试温度为25 ℃,拉伸速率为10 mm/min,拉伸试样数为5。

1.4.6 涂层吸水性能测试

防污剂只有释放到海水中才能发挥功效,因此防污涂料需要具备一定的透水性和吸水性[15]。参照GB/T 1034—2008测试涂料试样的吸水性能,测试方法为:将试样制成2 cm×2 cm的正方形薄片,置于人造海水中定期取出并称量,利用式(1)计算试样在对应时间下的吸水率,并绘制吸水率-浸泡时间曲线表征涂层的吸水性能。

式中,为吸水率(%),0和1分别为试样吸水前和吸水后的质量(g)。

1.4.7 涂层释放性能测试

参照GB/T 6824—1986和铜试剂显色法[16],利用分光光度计(上海,UV-6100)测定人工海水中涂层试样在特定时间内所释放的Cu2+浓度,通过图1的Cu2+标准曲线和式(2)计算涂层铜离子渗出率:

(2)

式中,为涂层铜离子渗出率(μg·cm-2·d-1),为测得的Cu2+质量浓度(μg/mL),为渗出液体积(mL),为渗出面积(cm2),为测试时间(h)。

图1 铜离子标准曲线

1.4.8 涂层防污性能测试

参照GB/T 5370—2007,将待测样板浸泡在海南三亚某挂板实验基地海水中,对其进行浅海挂板试验,所用钢板为马口铁材质,尺寸为25 cm×10 cm×1 cm。定期对钢板进行打捞,观察并记录试样钢板表面海生物附着生长情况。

而从消费者端来看,消费者的收入水平提高了,更倾向于选择品质和高端产品毋庸置疑。但是,需要指出的一点是,我国在消费升级的同时,仍存在非常明显的消费分级现象,尤其是三四线城市,消费者仍倾向于购买性价比产品,拼多多在三四线市场的火爆也正印证了这一点。因此,企业要认清消费分级的市场现状,用多样化有区隔的产品应对市场。另外,消费者越来越理性,恐慌式、囤货式、攀比式的购买需求比例越来越小,大多数情况下,还是有了需求才会购买。因此,扎扎实实的做好产品,唯有优质的产品,良好的体验,才能吸引越来越理性的消费者的目光。

2 结果与讨论

2.1 微胶囊的表征与成分验证

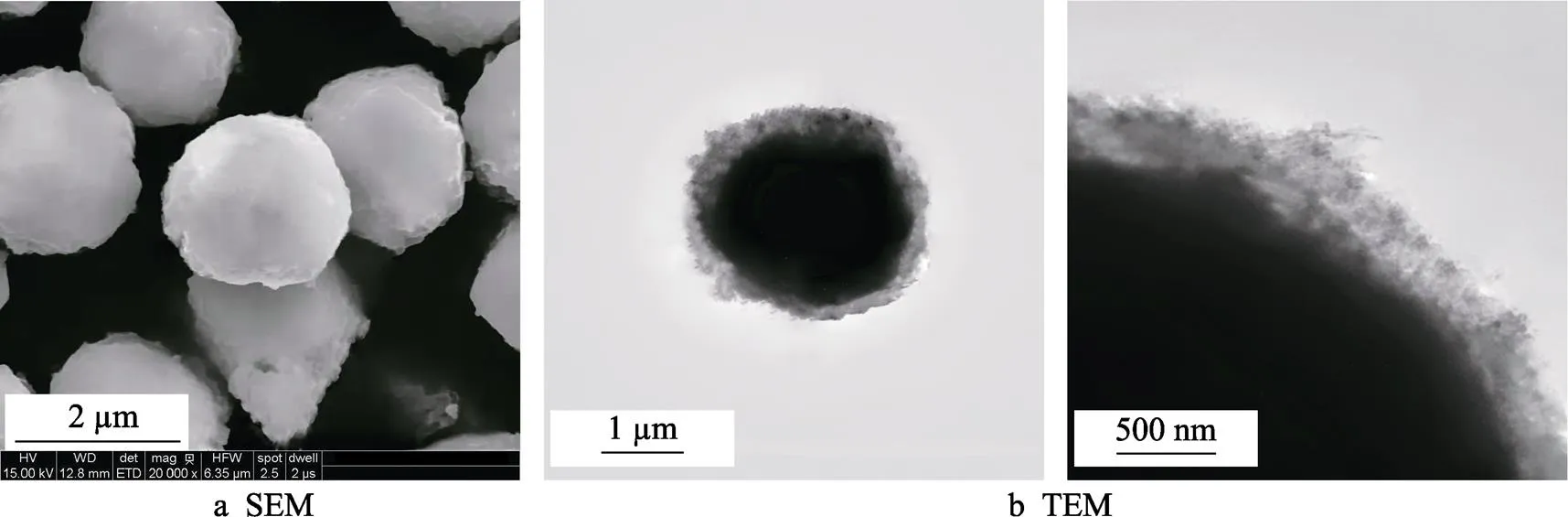

2.1.1 SEM及TEM测试分析

由图2a所示的SEM测试结果可知,微胶囊颗粒分散效果比较好,没有发生严重的团聚现象,且表面比较光滑,颗粒粒径大小约2 μm。由图2b所示的TEM测试结果可知,所合成的微胶囊表观为球形,具有明显的核壳结构,芯材表面覆有比较完全、均一的包裹层,其平均厚度为200 nm,包埋效果良好。

图2 实验所合成微胶囊的SEM及TEM测试结果

2.1.2 红外光谱分析

图3曲线a中3472.71 cm-1处的吸收峰为O—H伸缩振动特征峰,推测是来源于PVP所吸附的水分;2980.36 cm-1处的吸收峰为PVP分子中C—H伸缩振动的特征峰;1681.12 cm-1处的吸收峰推测是由PVP分子中C==O伸缩振动和水分子O—H弯曲振动共同引起;1467.29 cm-1和1289.66 cm-1两处的吸收峰则分别来源于PVP中C—H的弯曲振动和C—N的伸缩振动。图3曲线c中622.84 cm-1处出现了Cu2O的Cu—O伸缩振动吸收峰,另外3386.32 cm-1处的吸收峰应该是测试样品中的水分所引起的。图3曲线b的微胶囊红外吸收光谱中,既在617.43 cm-1处出现了Cu—O伸缩振动的吸收峰,又分别在2935.75、1442.33、1623.41、1272.17 cm-1处出现了PVP的 C—H、C==O、C—N特征吸收峰,证明产物微胶囊成分为PVP和Cu2O。结合图2的SEM和TEM测试结果可以断定,本实验成功地将Cu2O包裹在PVP中。

图3 聚乙烯吡咯烷酮(PVP)、氧化亚铜(Cu2O)和微胶囊(MC)的红外谱图

2.2 涂料试样的性能分析

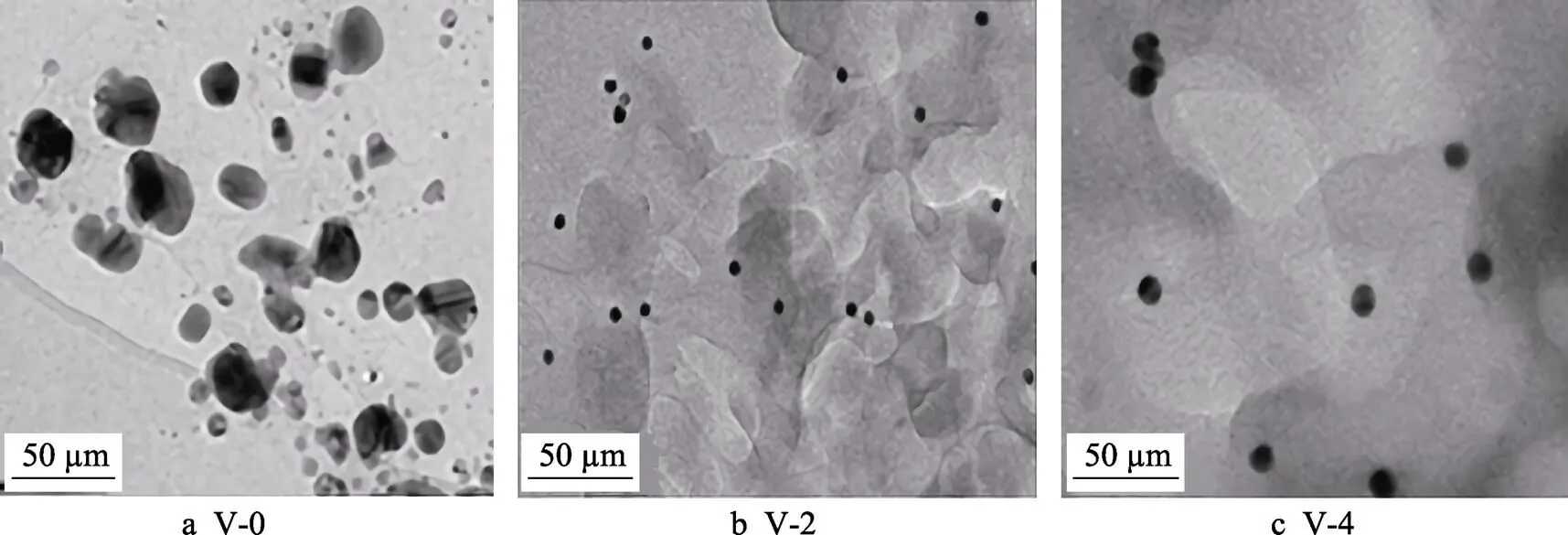

2.2.1 涂层中填料的分散情况

由图4a可以看出,受基体树脂黏度较大的影响,V-0试样中普通Cu2O颗粒以填料的形式加入后,在机械搅拌下很难均匀分散到树脂中,颗粒团聚现象十分严重。由图4b可以看出,V-2试样15 phr的PVP- Cu2O微胶囊加入到基体树脂中后,颗粒分散效果有了得到较大幅度的改善,这是因为微胶囊外层的PVP提高了Cu2O颗粒与树脂的浸润程度,且大分子链之间的空间位阻效应也可以减小颗粒之间的引力,降低颗粒发生团聚的概率。由图4c可以看出,当PVP- Cu2O微胶囊的用量达到35 phr时,颗粒尺寸增大,出现进一步团聚的趋势,推测是因为大量PVP分子之间相互缠绕,发生了一定程度的交联。因此适量加入PVP-Cu2O微胶囊能够改善填料在涂层中的分散效果。

图4 各试样涂层中填料分散情况的TEM测试图

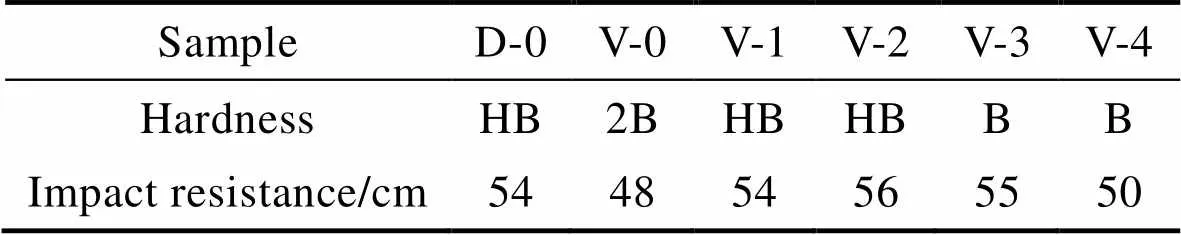

2.2.2 涂料试样的机械强度

由表2所示的涂层硬度和抗冲击性测定结果可知,同D-0试样相比,V-0试样中普通Cu2O颗粒以填料的形式加入后,Cu2O无法很好地分散和浸润到基体树脂中,造成涂层整体硬度和抗冲击性降低。而使用PVP-Cu2O微胶囊的试样同试样D-0和V-0相比,涂层机械性能出现先变好后变差的现象,这是因为同Cu2O颗粒相比,适量PVP的存在提高了颗粒与基体树脂的配伍性和浸润程度;但PVP-Cu2O微胶囊过量时,PVP分子之间产生了一定程度的交联,发生团聚的颗粒不能很好地浸润到基体树脂中,最终影响了涂层的机械性能。

表2 各涂料试样的机械强度(硬度和抗冲击性)测试结果

Tab.2 Test results of mechanical properties (hardness and impact resistance) of each coating sample

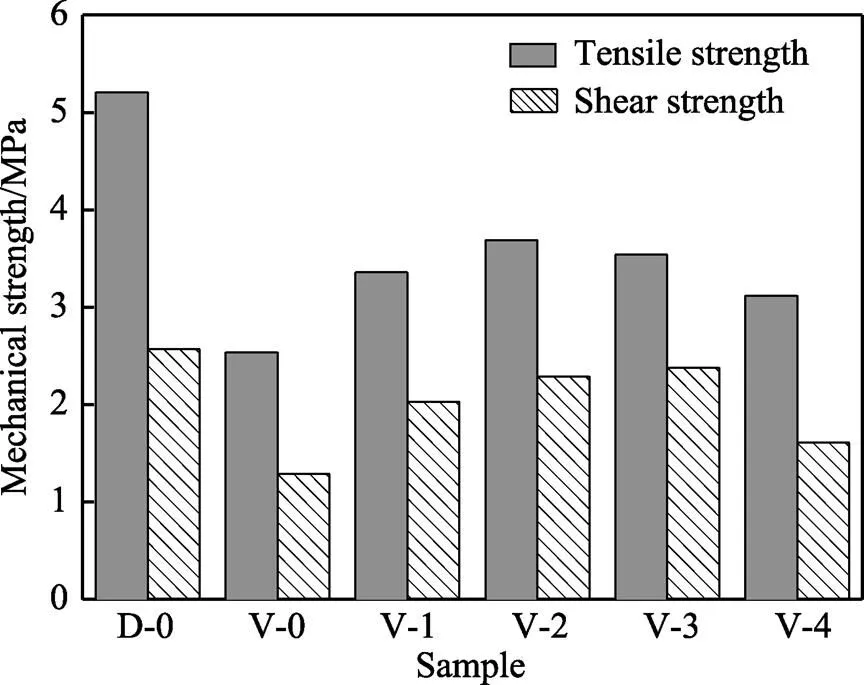

由图5中各涂料试样的拉伸强度和与钢板的剪切强度测试结果可知,普通的无机Cu2O颗粒无法很好地分散浸润到基体树脂中,使得大量加入的Cu2O颗粒(25 phr)变成了“惰性填料”,进而导致涂层的拉伸强度和剪切强度随之降低。加入PVP-Cu2O微胶囊以后,颗粒表面包覆的PVP有机层活化了Cu2O,提高了其与成膜树脂的浸润性,并随着其用量的增多(10~25 phr),表现出越来越强的亲和能力,涂层的拉伸强度和剪切强度均有一定幅度的提高。而当PVP-Cu2O微胶囊用量增加至35 phr时,PVP对涂层的补强作用有一定程度减弱,因为大量加入的PVP- Cu2O出现了部分团聚,导致涂层内部应力分布均匀性降低。总体来看,涂层的拉伸强度变化幅度大于剪切强度变化幅度,当PEG-Cu2O微胶囊用量为15~25 phr时,防污涂层表现出较好的力学性能。

图5 各涂料试样的拉伸强度和剪切强度

2.2.4 涂料试样的吸水性能

由图6所示的各涂料试样在吸水性能测试过程中吸水率随时间变化关系可知,在人工海水中浸泡360 min之后,六种涂料试样吸水率均达到了最大值,且在饱和后基本不再发生变化。在涂料本身含有亲水性PU组分的基础上,随着PVP-Cu2O微胶囊用量的增加,试样的最大吸水率呈上升趋势,这是因为微胶囊中的亲水性PVP分子增强了防污涂料对水的亲和吸附能力。为了防止涂层大量吸水后发生溶胀起泡,微胶囊的用量最好不要超过15 phr。

图6 各试样吸水率Q随时间t变化曲线

2.2.5 涂料试样的释放性能

由图7所示的V-0至V-4五种涂料试样的铜离子渗出率测定结果可知,五种试样均在浸泡人工海水80天后达到稳定释放的状态,其中添加普通Cu2O的涂料试样出现了初期“爆释”,然后其渗出率经历了急剧减小、后增大、最后又减小至稳定的过程,该过程与涂料基体在水中的溶解程度有关[17]。添加PVP- Cu2O的防污试样由于微胶囊的控制释放作用而均未出现“爆释”现象,且渗出率逐渐减小,然后趋于稳定。随着PVP-Cu2O微胶囊用量的增多,涂料试样的稳态渗出率逐渐增大,当微胶囊用量不小于10 phr时,试样稳态渗出率能够满足防污剂的最小渗出率要求[18](不低于10 μg·cm-2·d-1)。

图7 涂料试样的铜离子渗出率测定曲线

2.3 PEG-Cu2O微胶囊防污涂料实海防污性能

为了探究PEG-Cu2O微胶囊的防污效果,实验制备了编号为S-1、S-2和S-3的三个样板,并分别涂覆了无防污剂的环氧面漆、含15 phr PVP-Cu2O微胶囊的防污涂料和含40 phr Cu2O的商品防污漆,将三个样板进行浅海挂板防污试验,所得试验结果如表3所示。

由表3所示的结果可知,样板在海水中浸泡10天后,S-1板(空白板)上已经出现了生物黏膜和少量藤壶幼体,而S-2板和S-3板上无生物附着现象;浸泡30天后,S-1板上开始出现藤壶成体,S-2板和S-3板上除有少量海泥以外,仍无明显的生物附着;浸泡85天后,S-1板表面的绝大部分已被藤壶所覆盖,而S-2板和S-3板上仍都只是存在部分海泥,且虽然S-2板上海泥要多于S-3板,但其表面并没有大型污损物出现。

基于以上分析可以初步得出结论:在将Cu2O的实际使用量降低了60%以上的前提下,PVP-Cu2O微胶囊防污涂料仍可以达到与商品防污涂料几乎相同的良好防污效果,在防污剂的缓控释和防污期效的延长方面,PVP-Cu2O微胶囊可以起到十分明显的作用。

表3 三个样板的实海防污性能测试结果

Tab.3 Antifouling performance test results of three coating samples in the sea

3 结论

1)通过亚硫酸钠还原-单凝聚法合成了PVP-Cu2O微胶囊,利用SEM、TEM测试和红外光谱分析,验证了微胶囊的结构成分和包覆效果。

2)以PVP-Cu2O微胶囊为防污剂、自制的PU/EP共混树脂为基体制备了防污涂料,探究了防污剂的种类和用量对防污涂料各方面性能的影响。研究表明,加入PVP-Cu2O微胶囊能够改善填料在涂层中的分散效果和涂料组分之间的相容性,提高涂层的硬度和抗冲击性大小,增强涂料的力学性能和吸水性能。综合考虑防污涂料实际应用时对各项性能的要求,确定微胶囊的使用量以15 phr左右为宜。

3)释放性能测试和浅海挂板试验证明,微胶囊的使用很好地解决了防污剂的前期爆释问题,并在保护海水环境、减少防污剂使用量、延长防污功效等方面均能发挥比较积极的作用,为实现防污涂料的环保化、节能化、长效化提供了一条新的途径。

[1] COGNETTI G, MALTAGLIATI F, PTETTI C. Antifouling coatings and ecological control in marinas[J]. Marine pollution bulletin, 2012, 64(2): 175-176.

[2] SALTA M, WHARTON J A, STOODLEY P, et al. Designing biomimetic antifouling surfaces[J]. Philosophical transactions of the royal society a mathematical physical & engineering sciences, 2010, 368(1929): 4729-4754.

[3] 谢庆宜, 马春风, 张广照. 海洋防污材料[J]. 科学, 2017, 69(1): 27-31. XIE Qing-yi, MA Chun-feng, ZHANG Guang-zhao. Marine antifouling material[J]. Science, 2017, 69(1): 27-31.

[4] 潘珊珊, 孙秀花, 王科, 等.环境友好海洋防污涂料的新进展[J]. 合成材料老化与应用, 2018, 47(3): 87-93, 104. PAN Shan-shan, SUN Xiu-hua, WANG Ke, et al. Progress in environmentally friendly marine antifouling coatings [J]. Synthetic materials aging and application, 2018, 47(3): 87-93, 104.

[5] HAO X P, CHEN S G, YU H, et al. Metal ion-coordinated carboxymethylated chitosan grafted carbon nanotubes with enhanced antibacterial properties[J]. RSC advances, 2016, 6: 39-43.

[6] WANG X, LIU Y, GONG Y, et al. Liquid flame spray fabrication of polyimide-copper coatings for antifouling applications[J]. Materials letters, 2017, 190: 217-220.

[7] 毛田野, 余红伟, 陆刚, 等. 微胶囊技术应用及展望[J]. 弹性体, 2018, 28(2): 75-79. MAO Tian-ye, YU Hong-wei, LU Gang, et al. Application and prospect of the microencapsulation technology [J]. China elastomerics, 2018, 28(2): 75-79.

[8] SORENSEN G, NIELSEN A L, PEDERSEN M M, et al. Controlled release of biocide from silica microparticles in wood paint[J]. Progress in organic coatings, 2010, 68(4): 299-306.

[9] BORODINA T N, GRIGORIEV D O, CARILLO M A, et al. Preparation of multifunctional polysaccharide micro- containers for lipophilic bioactive agents[J]. ACS applied materials & interfaces, 2014, 6(9): 65-70.

[10] 罗华丽, 周树学, 杨洋, 等. 生物防污剂/聚苯乙烯复合微球的细乳液聚合制备方法研究[J]. 河南科学, 2017, 35(1): 43-47. LUO Hua-li, ZHOU Shu-xue, YANG Yang, et al. Preparation of biological antifouling agent and polystyrene microspheres by mini-emulsion polymerization[J]. Henan science, 2017, 35(1): 43-47.

[11] 赵相宽, 白秀琴, 袁成清. 绿色生物防污剂及控制释放技术研究进展[J]. 舰船科学技术, 2017, 39(1): 6-11. ZHAO Xiang-kuan, BAI Xiu-qin, YUAN Cheng-qing. Research progress of green biological antifouling agent and its controlled release technology[J]. Ship science and technology, 2017, 39(1): 6-11.

[12] 张智嘉, 韩晓军. 抗菌聚合物的研究进展[J]. 高分子通报, 2018(3): 1-11. ZHANG Zhi-jia, HAN Xiao-jun. Recent progress of antibacterial polymers[J]. Polymer bulletin, 2018(3): 1-11.

[13] 刘明光, 晏欣, 李亮, 等. 氧化亚铜对封端聚氨酯/环氧树脂涂料力学和防污性能的影响[J]. 高分子材料科学与工程, 2015, 31(4): 57-60. LIU Ming-guang, YAN Xin, LI Liang, et al. Influence of cuprous oxide on mechanical and antifouling property of blocked polyurethane/epoxy blend coatings[J]. Ploymer meterials sicince and engineering, 2015, 31(4): 57-60.

[14] 杨雄麟. 防污涂料配方集锦(二)[J]. 今日科技, 2000(10): 7-8. YANG Xiong-lin. Antifouling paint formula collection (second)[J]. Today science & technology, 2000(10): 7-8.

[15] 王平. 新型防污减阻软涂层的研究[D]. 杭州: 浙江大学, 2012. WANG Ping. Study on new anti-fouling and drag reducing soft coating[D]. Hangzhou: Zhejiang university, 2012.

[16] 陈莎莎. 改进版分光光度法测定水中铜离子浓度[J]. 环球市场信息导报: 理论, 2014(8): 224. CHEN Sha-sha. Determination of copper ion concentration in water by improved spectrophotometry[J]. Global market information guide: Theory, 2014(8): 224.

[17] 于雪艳, 王科, 陈正涛, 等. 防污涂料中氧化亚铜的渗出速率及降解行为研究[J]. 涂料工业, 2012, 42(7): 45- 48, 52. YU Xue-yan, WANG Ke, CHEN Zheng-tao, et al. Research on leaching rate & degradation behavior of Cu2O contained in antifouling paints[J]. Paint & coatings industry, 2012, 42(7): 45-48, 52.

[18] 王科, 肖玲, 于雪艳, 等. 防污剂对海洋环境的影响探讨[J]. 中国涂料, 2010, 25(8): 24-30.WANG Ke, XIAO Ling, YU Xue-yan, et al. Discussion on the influence of biocides on marine environment[J]. China coatings, 2010, 25(8): 24-30.

Preparation and Properties of PVP-Cu2O Microcapsule Antifouling Coating

,,,,,

(Teaching and Research Section of Chemistry and Material, Naval University of Engineering, Wuhan 430033, China)

The work aims to synthesize the cuprous oxide microcapsule, so as to prepare an antifouling coating for pollution prevention and conduct performance research. The PVP-Cu2O microcapsules were synthesized by sodium sulfite reduction-single coacervation. The structure and coating effect of the microcapsules were verified by SEM and FT-IR. The antifouling coating samples were prepared by using the synthesized microcapsule as the antifouling agent and the PU/EP modified resin as the matrix. The hardness, impact resistance, tensile strength, shear strength, water absorption performance and release properties of these coating samples were tested and characterized, and the effects of the type and amount of the antifouling agent on antifouling coating properties were investigated. Testing antifouling panels in shallow submergence was carried out on the selected excellent formula paint to explore the antifouling performance in the sea. The PVP-Cu2O microcapsules were successfully synthesized in the experiment. Compared with the coating samples with ordinary Cu2O as the antifouling agent, the hardness, impact resistance, tensile strength and shear strength, water absorption and sustained release of the coating samples with PVP- Cu2O microcapsules were greatly improved. When the amount of PVP-Cu2O was increased to 35 phr, the effect of microcapsules on the performance improvement of antifouling coatings was somewhat reduced. Considering the performance of various aspects of the coating samples, the proper amount of PVP-Cu2O was determined to be 15 phr. Testing antifouling panels in shallow submergence showed that the microcapsule coating with a dosage of only 15 phr achieved an antifouling effect substantially equivalent to that of the commercial antifouling coating. Therefore, the PVP-Cu2O microcapsule antifouling coating can play a very positive role in achieving environmental protection, energy saving and long-term effect of antifouling coatings.

single coacervation; polyvinylpyrrolidone;microcapsule; antifouling coating; testing antifouling panels in shallow submergence; antifouling performance

2018-07-28;

2018-10-14

MAO Tian-ye (1994—), Male, Master, Research focus: marine antifouling coating.

YU Hong-wei (1967—), Male, Master, Associate professor, Research focus: polymer materials. E-mail: 422207258@qq.com

余红伟(1967—),男,硕士,副教授,主要研究方向为高分子材料。邮箱:422207258@qq.com

TQ630

A

1001-3660(2019)02-0246-07

10.16490/j.cnki.issn.1001-3660.2019.02.035

2018-07-28;

2018-10-14

毛田野(1994—),男,硕士,主要研究方向为船用防污涂料。