占空比对TiAl合金表面阴极微弧沉积Al2O3涂层的影响研究

2019-02-26王少青吴向清谢发勤

王少青,吴向清,谢发勤

占空比对TiAl合金表面阴极微弧沉积Al2O3涂层的影响研究

王少青,吴向清,谢发勤

(西北工业大学 航空学院,西安 710072)

通过调整实验工艺,研究占空比对TiAl合金表面阴极微弧沉积过程的影响规律和作用机制。对TiAl合金进行预处理后,在不同占空比条件下,于Al(NO3)3电解液中制备阴极微弧沉积Al2O3陶瓷涂层。采用电子扫描电镜(SEM)、元素能谱分析(EDS)、透射电子电镜(TEM)以及X射线衍射(XRD)等分析测试技术,对不同陶瓷涂层的微观组织结构和成分进行了分析,并使用涡流测厚仪、表面轮廓仪、维氏硬度计和划痕仪等材料性能测试设备,对涂层厚度、粗糙度、硬度、结合强度等力学性能进行了表征。在沉积过程中,占空比主要影响试样表面非晶态Al(OH)3的沉积吸附和脱水烧结以及晶体Al2O3的形成。随占空比增加,陶瓷涂层内部晶体结晶度提升,表面缺陷和微裂纹减少,均匀性、致密性和表面硬度均有所提高,厚度和结合强度先增加后降低,而表面粗糙度则呈现先降低后增加的趋势。占空比为30%时,涂层表面缺陷较少,与基体结合良好,涂层晶格条纹整齐,由α-Al2O3、γ-Al2O3和少量金红石相rutile-TiO2以及非晶相的Al(OH)3组成,α-Al2O3质量分数为89.0%,涂层厚度为47 μm,表面粗糙度为1.0 μm,结合强度为72 N,硬度为1010 MPa(HV200)。

阴极微弧沉积;TiAl合金;Al2O3陶瓷涂层;占空比;微观结构;结晶度

TiAl合金因其具有低密度、高比强度等优点,可显著提高航空用发动机推重比和使用性能,是目前非常有发展前途的航空发动机用轻质耐高温结构材料之一[1-2]。但是,其抗高温氧化性能不足以及耐磨性差等成为制约TiAl合金应用发展的最大障碍,在保证优异力学性能的前提下,对TiAl合金进行表面改性处理是提高其抗高温氧化性能和耐磨性能的有效途径。

目前国内外已有不少研究人员借助热喷涂、气相沉积、表面合金化等表面技术来提高TiAl合金的使用性能[3-4]。微弧氧化技术是将试样作为阳极置于电解液中,在阴、阳极板间施加电压,使得试样表面产生微弧放电并发生氧化,从而在阳极试样表面制备一层原位生长的氧化物涂层,该涂层以基体试样的氧化产物为主要成分。在微弧氧化技术基础上发展的阴极微弧沉积技术,是利用微弧的能量把阴极试样表面沉积的氢氧化物烧结脱水生成氧化物陶瓷涂层[5-7]。阴极微弧沉积技术摆脱了涂层成分受基体材料的限制,可以通过调整溶液组分获得结构均匀、与基体结合良好的陶瓷涂层,不仅可显著提高基体材料的耐高温氧化能力,对耐磨性能也有一定程度的提升[8-11]。

在微弧氧化过程中,一般认为占空比、电流密度、电流频率等电参数对涂层的厚度、粗糙度、相成分与相结构等有显著影响[12-16]。而目前对阴极微弧沉积技术的研究主要集中在陶瓷涂层的制备与性能表征测试方面,对技术工艺参数的影响规律和内在影响机制研究较少,目前国内外还未有系统地针对占空比对阴极微弧沉积过程影响规律的研究报道。因此,本文以TiAl合金为基体,在Al(NO3)3电解液中利用阴极微弧沉积技术制备Al2O3陶瓷涂层,研究占空比对陶瓷涂层的微观形貌、组织成分及性能的影响规律,并对其内在作用机制进行分析。研究结果对深入理解阴极微弧沉积机理及对该技术进行应用推广具有重要的意义。

1 实验方法

1.1 实验材料

实验材料为γ-TiAl合金,成分(以质量分数计)为:Ti 49.7%,Al 47.5%,V 1.7%,Cr 1.1%。将其线切割加工成20 mm×10 mm×5 mm的片状样品,经砂纸打磨,丙酮超声清洗后,待用。

1.2 Al2O3涂层制备

利用课题组前期成熟的工艺,采用微弧氧化技术在TiAl合金表面制备起弧阻挡层[17],然后在浓度为0.3 mol/L的Al(NO3)3电解液中进行阴极微弧沉积,实验装置如图1所示。实验过程中占空比分别设置为10%、20%、30%和40%,设定电流密度10 A/dm2,电流频率100 Hz,反应时间30 min。

1—Pulse; power; 2—Cathodic work piece sleel; 3—Anodic 304 stainless; 4—Electrolyte; 5—Cooling circulation water

1.3 Al2O3涂层表征

利用场发射电子扫描电镜(SEM, Verios G4, FEI)和配备的电子能谱仪(EDS)测定陶瓷涂层微观组织形貌和涂层化学元素成分及含量。利用场发射高分辨透射电子电镜(TEM, Talos F200X, FEI)分析涂层的高分辨微观晶体结构和电子衍射花样。利用X射线衍射仪(XRD, XRD-7000, SHIMADZU)分析陶瓷层的相组成成分与含量。

使用纳米力学测试系统(TI-980, Hysitron,载荷250 g,保持时间30 s)、涂层附着力测量仪(WS-2005,动态载荷0~100 N)、表面粗糙度形状测量仪(TR300)对涂层硬度、粗糙度和结合强度等力学性能进行表征测试。

2 结果分析与讨论

2.1 阴极微弧沉积过程占空比作用机制分析

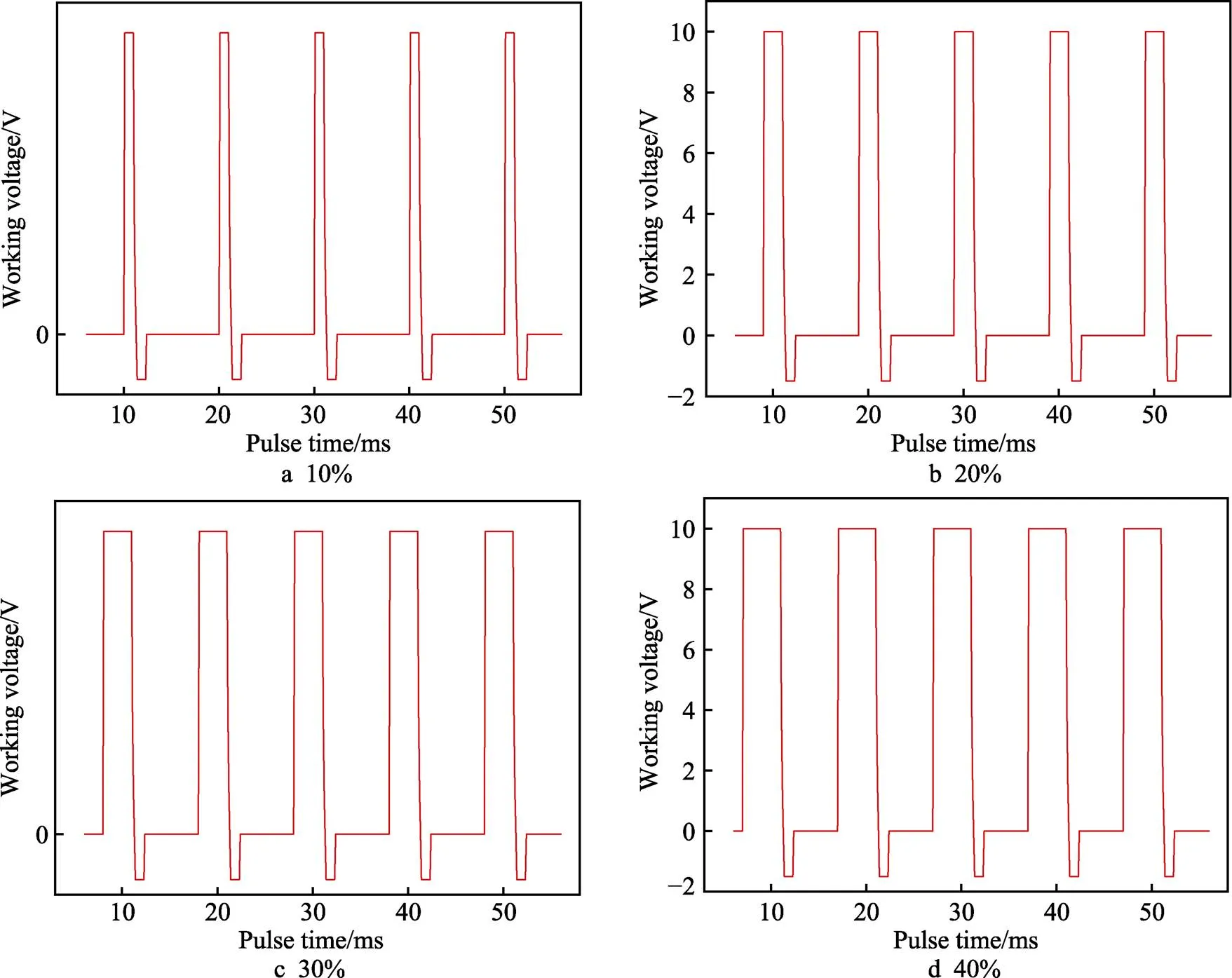

图2为不同占空比条件下脉冲电流的波形变化。由图可见,电流频率为100 Hz时,单个电流脉冲周期为10 ms,不同占空比电流脉冲的放电时间和断电间歇比例不同。当占空比为10%时,每个脉冲周期内放电时间为1 ms,断电间歇时间为9 ms。随着占空比提高,单个脉冲周期内放电时间延长,断电间歇变短,当占空比为40%时,每个脉冲周期内放电时间为4 ms,断电间歇时间为6 ms。

图2 不同占空比时的脉冲电流波形图

在阴极微弧电解沉积过程中,每个脉冲周期包括放电时间和断电间歇。阴极试样表面沉积的Al(OH)3利用放电形成的电火花,在高温下发生脱水烧结形成熔融态的Al2O3,然后在断电间歇进行局部冷凝,形成晶体结构附着在阴极试样表面,继而形成连续的Al2O3陶瓷涂层[5-8]。如果没有断电间歇,放电反应会非常剧烈,生成的陶瓷涂层疏松、多孔、多裂纹,与基体结合较差,易发生涂层剥落。断电间歇可以使阴极微弧沉积过程更加平稳,降低了反应剧烈程度,提高了涂层的致密性和与基体材料的结合力,增强了涂层的性能,如图3所示。此外,加载阴极微弧脉冲电流时设置了一定的负电压[18]。因为阴极微弧电解沉积过程中只有正向工作电压时,在单一方向的电场驱动下,电解液中的Al3+向阴极移动,OH-向阳极移动,这不利于两者在阴极试样表面结合成Al(OH)3,而在电解液内部形成一定的浓度梯度,对阴极微弧沉积反应产生阻碍作用。因此加入负向电压可以使电解液中各离子重新混合均匀,有利于阴极微弧沉积反应持续、稳定的进行。

2.2 不同陶瓷涂层微观组织形貌与成分对比分析

图3为不同占空比参数时陶瓷层的表面和截面微观形貌。由图3a可见,占空比为10%时,陶瓷层表面大部被簇状凸起所覆盖,局部存在微裂纹等缺陷,由涂层截面形貌可以看出涂层整体上比较均匀,但涂层与基体结合界面处存在较大空隙。当占空比增加至20%时(图3b),涂层表面簇状凸起覆盖的区域变大,微裂纹等缺陷减少,由截面微观形貌可以看出,涂层的致密性和厚度均有所增加,涂层与基体界面处的空隙不太明显。当占空比为30%时(图3c),涂层表面几乎看不到微裂纹和缺陷,与基体结合良好,结合界面处没有空隙存在。当占空比增加为40%时(图3d),涂层表面又出现了少量缺陷,但缺陷程度低于占空比为10%和20%的涂层表面。通过涂层截面微观形貌可以看出,涂层截面中存在较大裂缝,涂层的疏松性比占空比为30%时有所增加。

表1为图3中陶瓷层表面不同部位的元素分析结果。可以看出陶瓷涂层表面簇状凸起(图3a中A点,图3b中C点,图3c中E点和图3d中F点)元素组成主要为Al和O以及微量的Ti,随着占空比的增加,涂层表面Al元素含量先增加后减少。当占空比为30%时,涂层表面簇状凸起处Al含量最高,为36.40%(图3c中E点);陶瓷涂层表面微裂纹区域(图3a中B点,图3b中D点和图3d中G点)的元素组成仍然以Ti、Al和O为主,但Ti元素含量明显高于涂层表面簇状凸起部位。

表1 陶瓷涂层表面不同部位元素定量分析结果

Tab.1 Quantitative analysis of elements in different parts of ceramic coating at.%

图4和表2分别为不同陶瓷涂层组成相的对比图和各组成相的含量。可以看出陶瓷涂层主要由α-Al2O3、γ-Al2O3和少量金红石相rutile-TiO2组成。当占空比为10%时,涂层中α-Al2O3含量约为67.6%,γ-Al2O3约为28.2%,金红石相rutile-TiO2约为4.2%。随着占空比提高,陶瓷层中α-Al2O3含量增多,γ-Al2O3含量和金红石相rutile-TiO2含量下降。当占空比为40%时,α-Al2O3含量最高约为91.7%,此时涂层中只能检测到少量的γ-Al2O3和微量的金红石相rutile-TiO2。此外,在XRD图谱中,10°~50°区域内出现非晶漫反射的弱衍射峰,可以推断阴极微弧沉积陶瓷层的相组成除α-Al2O3、γ-Al2O3和金红石相rutile-TiO2外,还有少量非晶相Al(OH)3[19-21]。

在阴极微弧电解沉积过程中,阴极试样表面发生Al(OH)3的沉积吸附,并利用放电形成的电火花,在高温下发生脱水烧结,形成熔融态的Al2O3,如式(1)、(2)所示。熔融态的Al2O3在断电阶段发生局部冷凝,形成晶体附着在阴极试样表面,形成连续的Al2O3陶瓷涂层。断电间歇可以使阴极微弧沉积过程更加平稳,降低反应剧烈程度,提高涂层的致密性和与基体材料的结合力,也有助于增强涂层的性能。

Al3++3OH–→Al(OH)3(1)

2Al(OH)3→Al2O3+3H2O (2)

根据文献[22]分析认为,在Al(OH)3粉体加热过程中,会在约250 ℃时失去结晶水生成AlOOH,AlOOH在约450 ℃时继续脱水生成γ-Al2O3,在750 ℃时γ-Al2O3转化为δ-Al2O3,在1250 ℃时δ-Al2O3全部转化为稳定的α-Al2O3,即:

综合分析认为,当占空比较小时,电火花能量较低,更容易发生Al(OH)3向γ-Al2O3的相转变,而不利于Al(OH)3向α-Al2O3发生相转变;随着占空比升高,放电时间延长,电火花能量和温度也随之提高,更有利于Al(OH)3向α-Al2O3发生相转变。

图4 不同占空比参数时陶瓷涂层相组成

表2 不同陶瓷涂层相组成含量

Tab.2 Content of phase compositions of different ceramic coatings %

图5为不同占空比条件下,高分辨电子透射电镜下的陶瓷涂层微观形貌和电子衍射花样。由图5可以看出,占空比较小时,从陶瓷涂层的电子衍射花样可以观察到明显的非晶态物质衍射形成的光晕,这与涂层的XRD衍射结果(图4)和研究文献[18-20]是对应的,说明阴极微弧沉积涂层由晶态物质和非晶态物质组成。当占空比为10%时(图5a),陶瓷涂层的电子衍射花样非晶态光晕较为明显,观察不到完整的多晶环,通过晶格条纹判断涂层中只有较少的α-Al2O3和γ-Al2O3。随着占空比增加,涂层结构内部的结晶度明显提升,可以看出α-Al2O3晶格条纹随之增多,γ-Al2O3晶格条纹减少,电子衍射花样中开始出现完整的多晶态的衍射环;占空比为30%时(图5c),在陶瓷涂层高分辨透射电镜形貌中已观察不到γ-Al2O3的晶格条纹;占空比为40%时,陶瓷涂层晶格条纹比较整齐,结晶度最高,电子衍射斑点和电子衍射多晶环也最为明显。

图5 不同占空比条件下的陶瓷涂层高分辨电子透射电镜形貌和电子衍射花样

2.3 不同陶瓷涂层力学性能对比分析

图6为不同占空比条件下陶瓷涂层的厚度和表面粗糙度对比图。由图可知,当占空比为10%时,陶瓷涂层平均厚度约为26 μm,表面粗糙度平均值为1.2 μm。随着占空比增加,涂层厚度显著提升而粗糙度明显下降。当占空比为30%时,涂层平均厚度约为47 μm,表面粗糙度约为1.0 μm;当占空比较大为40%时,涂层厚度有所降低为43 μm,表面粗糙度有一定程度的增加,为1.15 μm。

图6 不同陶瓷涂层厚度和表面粗糙度对比图

图7为不同占空比条件下的陶瓷涂层硬度和结合强度对比结果。由图可见,当占空比为10%时,陶瓷涂层结合强度为43 N,硬度值只有965 MPa (HV200);随着占空比增加,涂层结合强度先增加后下降。在占空比为30%时,结合强度最大为72 N,此后当占空比增加至40%时,结合强度下降为65 N。而涂层硬度则随占空比增加而增加,当占空比为30%时,陶瓷涂层硬度为1010 MPa(HV200),当占空比提高到40%,涂层硬度为1023 MPa(HV200)。

图7 不同陶瓷涂层硬度和结合强度对比图

2.4 占空比的影响机制分析

通过对比不同占空比条件下陶瓷涂层的变化规律可知,随着占空比增加,陶瓷涂层内部晶体结晶度明显提升,涂层表面缺陷和微裂纹减少,均匀性、致密性和表面硬度均有所提高,厚度和结合强度先增加后降低,而表面粗糙度则呈现先降低后增加的趋势。

分析认为,当占空比较小时,单个脉冲周期内放电时间较短而断电间歇时间较长,因此电火花作用时间短而冷凝时间较长,导致试样表面沉积的Al(OH)3脱水烧结形成的Al2O3较少,不足以覆盖整个试样表面,不利于陶瓷层形成连续致密的涂层,所以涂层表面缺陷多,粗糙度大,与基体材料结合强度较差。随着占空比增加,单个脉冲周期内放电时间变长,断电间歇时间变短,试样表面沉积的Al(OH)3在较长的电火花作用时间下能够充分地进行脱水烧结;同时,陶瓷涂层结构的结晶度提升,涂层整体上比较均匀,晶粒取向一致性较高,涂层的硬度增加。因此涂层的厚度增加,表面缺陷减少,表面粗糙度降低,内部结晶度随之提高,α-Al2O3相增多,γ-Al2O3相逐渐减少。当占空比为30%时,试样表面脱水烧结和冷凝时间分配达到最佳,此条件下制备的陶瓷涂层表面缺陷最少,厚度与结合强度最大,表面粗糙度最低。随着占空比的增加,当占空比较大为40%时,尽管陶瓷涂层的结晶度较高,但是由于单个脉冲周期内的放电时间较长、断电间歇较短,试样表面沉积的Al(OH)3充分发生脱水烧结。而在断电间歇阶段,涂层的冷凝不够充分,使得涂层表面易于发生剥落,在截面中有较大的裂缝,与TiAl合金基体结合也较差,同时涂层整体结构比较疏松,导致致密性及厚度较占空比为30%时降低,而表面粗糙度有所增加。

3 结论

1)在TiAl合金表面阴极微弧沉积过程中,占空比主要影响涂层内部的晶体结晶度,当占空比为30%时,制备的Al2O3陶瓷涂层结晶度较好,与基体结合良好。

2)陶瓷涂层由α-Al2O3、γ-Al2O3和少量金红石相rutile-TiO2以及少量非晶相Al(OH)3组成。随占空比增加,涂层内部结晶度有所提高,同时α-Al2O3含量也会增加。

3)随占空比增加,涂层表面的均匀性和致密性得到提高,表面硬度增加,厚度和结合强度呈现先增加后降低的趋势,而表面粗糙度先降低后增加。

[1] 蔡建明, 弭光宝, 高帆, 等. 航空发动机用先进高温钛合金材料技术研究与发展[J]. 材料工程, 2016, 44(8): 1-10. CAI Jian-ming, MI Guang-bao, GAO Fan, et al. Research and development of some advanced high temperature titanium alloys for aero-engine[J]. Journal of materials engineering, 2016, 44(8): 1-10.

[2] 韩雨蔷, 蔺春发, 陈长江, 等. 连续陶瓷纤维增强Ti-Al系金属间化合物复合材料研究进展[J]. 上海航天, 2018(1): 87-96. HAN Yu-qiang, LIN Chun-fa, CHEN Chang-jiang, et al. Research progress on continuous ceramic fiber reinforced Ti-Al intermetallic composites[J]. Aerospace Shanghai, 2018(1): 87-96.

[3] TANG Z, NIEWOLAK L, SHEMET V, et al. Development of oxidation resistant coatings for γ-TiAl based alloys[J]. Materials science and engineering A, 2002, 328(1): 297-301.

[4] RALUCA P, SIMONE F, MICHAEL S. Oxidation protection of γ-TiAl based alloys—A review[J]. Intermetallics, 2015, 56: 1-14.

[5] 韩伟, 何业东, 王德仁, 等. 阴极气膜微弧放电沉积ZrO2-Y2O3陶瓷涂层[J]. 稀有金属, 2004(4): 622-626. HAN Wei, HE Ye-dong, WANG De-ren, et al. ZrO2-Y2O3coating prepared by cathodic plasma electrolysis deposition[J]. Rare metals, 2004(4): 622-626.

[6] 韩伟, 何业东, 薛润东, 等. 等离子体电解阴极沉积 Y2O3陶瓷涂层[J]. 材料热处理学报, 2005(4): 83-87. HAN Wei, HE Ye-dong, XUE Run-dong, et al. Al2O3coatings deposited by cathodic plasma electrolysis[J]. Transactions of materials and heat treatment, 2005(4): 83-87.

[7] 李夕金, 程国安, 薛文斌, 等. TiAl合金表面阴极微弧制备的Al2O3膜结构与性能[J]. 粉末冶金材料科学与工程, 2009(2): 115-118. LI Xi-jin, CHENG Guo-an, XUE Wen-bin, et al. Structure and properties of Al2O3coating fabricated by cathodic microarc deposition on TiAl alloy[J]. Materials science and engineering of powder metallurgy, 2009(2): 115-118.

[8] WANG Yun-long, JIANG Zhao-hua, LIU Xin-rong, et al. Influence of treating frequency on microstructure and properties of Al2O3coating on 304 stainless steel by cathodic plasma electrolytic deposition[J]. Applied surface science, 2009, 255: 8836-8840.

[9] LIU Peng, PAN Xin, YANG Wei-hu, et al. Al2O3-ZrO2ceramic coatings fabricated on WE43 magnesium alloy by cathodic plasma electrolytic deposition[J]. Materials letters, 2012, 70: 16-18.

[10] WANG Peng, DENG Shun-jie, HE Ye-dong, et al. Oxidation and hot corrosion behavior of Al2O3/YSZ coatings prepared by cathode plasma electrolytic deposition[J]. Corrosion science, 2016, 109: 13-21.

[11] LIU Chen-xu, ZHANG Jin, ZHANG Shu-guang, et al. Preparation and properties of ceramic coatings by cathode plasma electrolytic deposition on titanium alloy[J]. Surface & coatings technology, 2017, 325: 708-714.

[12] LI Qing-bao, LIANG Jun, LIU Bai-xing, et al. Effects of cathodic voltages on structure and wear resistance of plasma electrolytic oxidation coatings formed on aluminium alloy[J]. Applied surface science, 2014, 297: 176-181.

[13] AZAMAT R F, EVGENY V P, ALEKSEY Y, et al. Effect of positive and negative pulse voltages on surface properties and equivalent circuit of the plasma electrolytic oxidation process[J]. Surface & coatings technology, 2015, 284: 427-437.

[14] RAPHEAL G, KUMAR S, SCHARNAGL N, et al. Effect of current density on the microstructure and corrosion properties of plasma electrolytic oxidation (PEO) coatings on AM50 Mg alloy produced in an electrolyte containing clay additives[J]. Surface & coatings technology, 2016, 289: 150-164.

[15] XIANG Nan, SONG Ren-guo, ZHUANG Jun-jie, et al. Effects of current density on microstructure and properties of plasma electrolytic oxidation ceramic coatings formed on 6063 aluminum alloy[J]. Transactions of nonferrous metals society of China, 2016, 26: 806-813.

[16] ZEESHAN U R, SEONG H S, LIM H T, et al. Transformation of plasma electrolytic oxidation coatings from crater to cluster-based structure with increase in DC voltage and the role of ZrO2nanoparticles[J]. Surface & coatings technology, 2017, 311: 383-390.

[17] WANG Shao-qing, XIE Fa-qin, WU Xiang-qing. Mechanism of Al2O3coating by cathodic plasma electrolytic deposition on TiAl alloy in Al(NO3)3ethanol-water electrolytes[J]. Materials of chemistry and physics, 2017, 202: 114-119.

[18] 陈海涛, 吴护林, 马跃洲, 等. 双极性微弧电沉积电源系统研制[J]. 电工电能新技术, 2013, 32(3): 105-109. CHEN Hai-tao, WU Hu-lin, MA Yue-zhou, et al. Research and development of bipolar micro arc electrodeposition power supply system[J]. Advanced technology of electrical engineering and energy, 2013, 32(3): 105-109.

[19] BAHADORI E, JAVADPOUR S, SHARIAT M H, et al. Preparation and properties of ceramic Al2O3coating as TBCs on MCrAly layer applied on Inconel alloy by cathodic plasma electrolytic deposition[J]. Surface and coatings technology, 2013, 228: S611-S614.

[20] WANG Xi-yuan, LIU Fu, SONG Ying, et al. Structure and properties of Al2O3coatings formed on NiTi alloy by cathodic plasma electrolytic deposition[J]. Surface & coatings technology, 2016, 285: 128-133.

[21] JIANG Zhi-ping, YANG Xu, LIANG Yong-feng, et al. Favorable deposition of γ-Al2O3coatings by cathode plasma electrolysis for high-temperature application of Ti-45Al-8.5Nb alloys[J]. Surface & coatings technology, 2018, 333: 187-194.

[22] 季洪海, 苗升, 马波, 等. γ-氧化铝表面性质与晶面特性关系研究[J]. 精细石油化工, 2014, 33(5): 38-43. JI Hong-hai, MIAO Sheng, MA Bo, et al. Study on relationship betweem surface properties and crystal characteristics of γ-alumina[J]. Speciality petrochemicals, 2014, 33(5): 38-43.

Effect of Duty Ratio on Al2O3Ceramics Coating Fabricated on TiAl Alloy Via Cathodic Plasma Electrolytic Deposition

,,

(School of Aeronautics, Northwestern Polytechnical University, Xi’an 710072, China)

The work aims to study the effect rules and action mechanism of the duty ratio on cathodic plasma electrolytic deposition (CPED) process by adjusting the experimental process. Al2O3ceramics coating was fabricated via CPED technique on prepared TiAl alloy in Al(NO3)3electrolyte under different duty ratios. Microstructure and compositions of different ceramic coatings were analyzed by analysis and test techniques including scanning electron microscopy (SEM), energy-dispersive spectroscopy (EDS), transmission electron microscopy (TEM) and X-ray diffraction (XRD), and the material property test equipment such as eddy current thickness meter, surface profiler, Vicker’s hardness tester, scratch tester, etc. The thickness, roughness, hardness and binding strength of coating were also characterized. During the deposition, the duty ratio mainly affected the deposition adsorption and dehydration sintering of amorphous Al(OH)3and the formation of crystalloid Al2O3. As the duty ratio increased, the relative crystallinity of ceramic coatings increased, the surface defects and cracks decreased, the uniformity, density and hardness improved, the thickness and binding strength increased firstly and then decreased and the surface toughness decreased firstly and then increased. When the duty ratio is 30%, the surface defects are less and the coating is bond with the substrate well. The lattice fringe of coating is neat and composed of α-Al2O3, γ-Al2O3, small amount of rutile-TiO2and amorphous phase Al(OH)3. α-Al2O3is 89.0%, the thickness is 47 μm, the surface roughness is 1.0 μm, the binding strength is 72 N and the hardness is 1010 MPa(HV200).

cathodic plasma electrolytic deposition; TiAl alloy; Al2O3ceramics coating; duty ratio; microstructure; crystallinity

2018-08-20;

2018-10-21

WANG Shao-qing (1985—), Male, Doctor, Research focus: light alloy materials and surface technology.

Supported by the Science and Technology Program for Research and Development of Shaanxi Province (2018JZ5004)

XIE Fa-qin (1962—), Male, Doctor, Professor, Research focus: materials surface protection and corrosion technology. E-mail: fqxie@nupu.edu.cn

谢发勤(1962—),男,博士,教授,主要研究方向为材料表面腐蚀与防护技术。邮箱:fqxie@nupu.edu.cn

TG174.4

A

1001-3660(2019)02-0232-07

10.16490/j.cnki.issn.1001-3660.2019.02.033

2018-08-20;

2018-10-21

陕西省科技计划发展项目(2018JZ5004)

王少青(1985—),男,博士研究生,主要研究方向为轻合金表面改性处理。