某款纯电动汽车用驱动电机噪声分析

2019-02-26陈士刚沙文瀚杭孟荀刘新超

陈士刚,沙文瀚,杭孟荀,刘新超

(奇瑞新能源汽车技术有限公司,安徽芜湖 241002)

0 引言

噪声是一种能够引起人烦躁而危害人体健康的声音。对汽车来说,不管是纯电动汽车还是传统汽车,整车的NVH、噪声表现等均会对驾驶者的主观感受、驾驶体验等产生不同程度影响[1]。整车的噪声源主要是动力总成部分,通过传递路径对整车周围进行辐射[2],当前纯电动汽车动力总成主要由驱动电机及减速器组成,噪声源主要来自于驱动电机和减速器。

本文作者基于某款单电机驱动的纯电动汽车的噪声表现,通过对其驱动电机定子冲片齿槽、齿宽等结构的优化设计、对电磁方案槽满率的提升来改善电机本体的振动、噪声。通过对优化前、后的驱动电机单体的仿真分析以及对整车噪声的对比测试,结果表明:优化后的驱动电机径向磁拉力有一定幅度的减少,对整车噪声声压值及振幅有约一半的改善,对纯电动汽车噪声整改提供了一定的依据及相关的经验。

1 纯电动汽车整车噪声测试分析

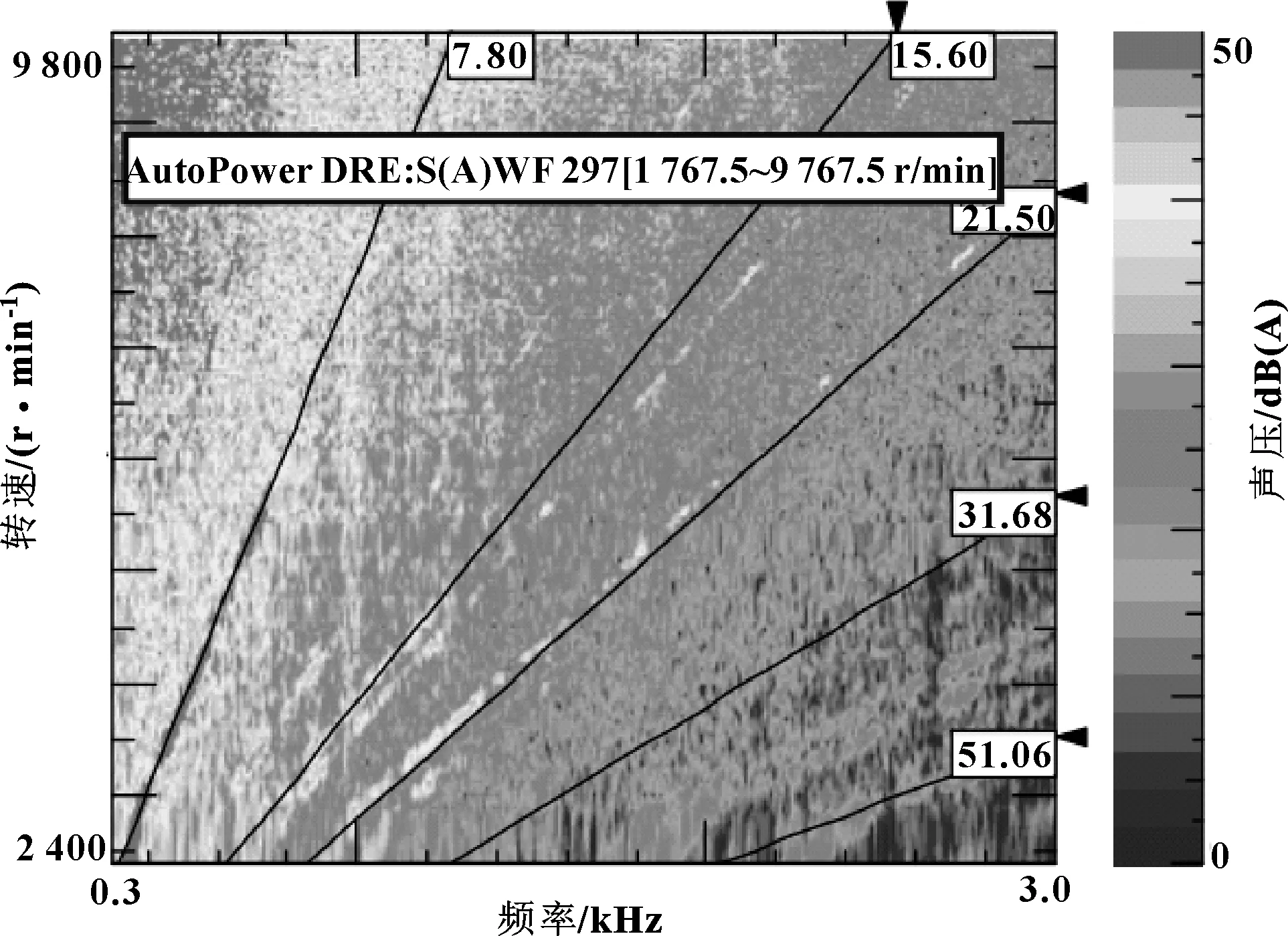

根据整车测试数据,在7.8、15.6、21.5及51阶次噪声比较凸出,其测试结果如图1所示。

图1 整车噪声测试结果

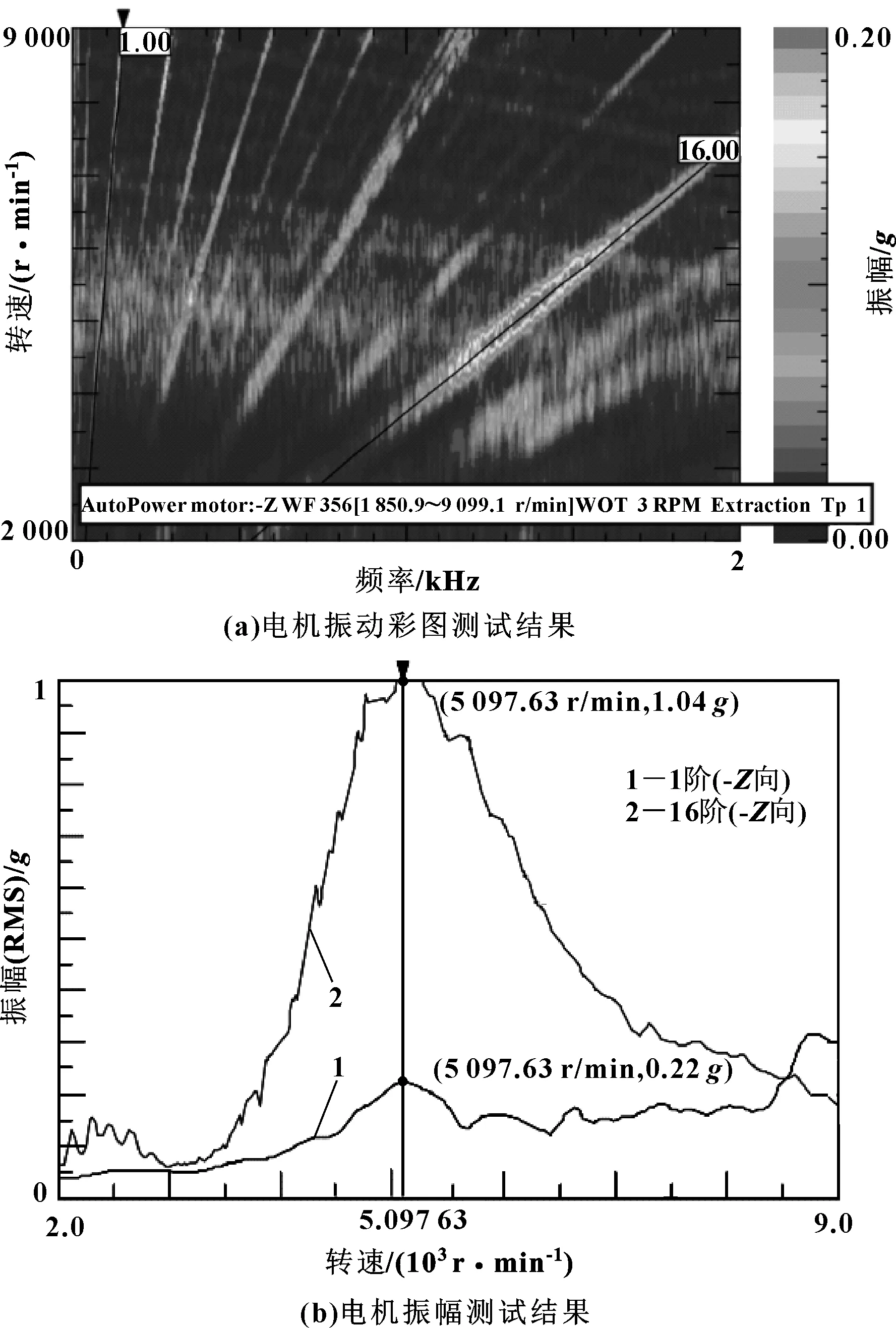

其中,提取驱动电机的振动阶次,分别在8、16及48阶次噪声表现明显,每分钟5 000多转时振动较大,振幅约1.0g,如图2所示。所以整车效果表现为驾驶舒适性降低,整车在60~70 km/h时速时啸叫明显,电机电磁噪声尖锐。

图2 优化前电机振动测试

2 驱动电机噪声优化分析

2.1 电机冲片结构优化

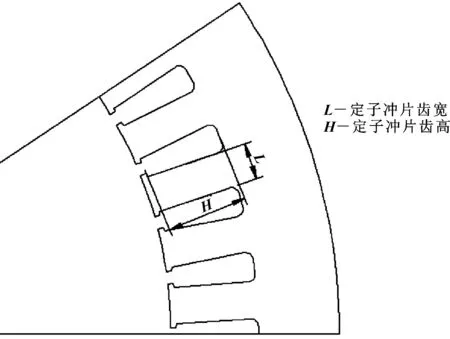

根据驱动电机噪声测试结果分析,对电机定子冲片结构进行优化设计,优化后驱动电机定子冲片齿宽相比原结构加宽25%,齿高相比原结构缩短45%,电机槽满率由74%提升到78%,如图3所示。

图3 电机定子冲片结构

2.2 新冲片结构电机仿真分析

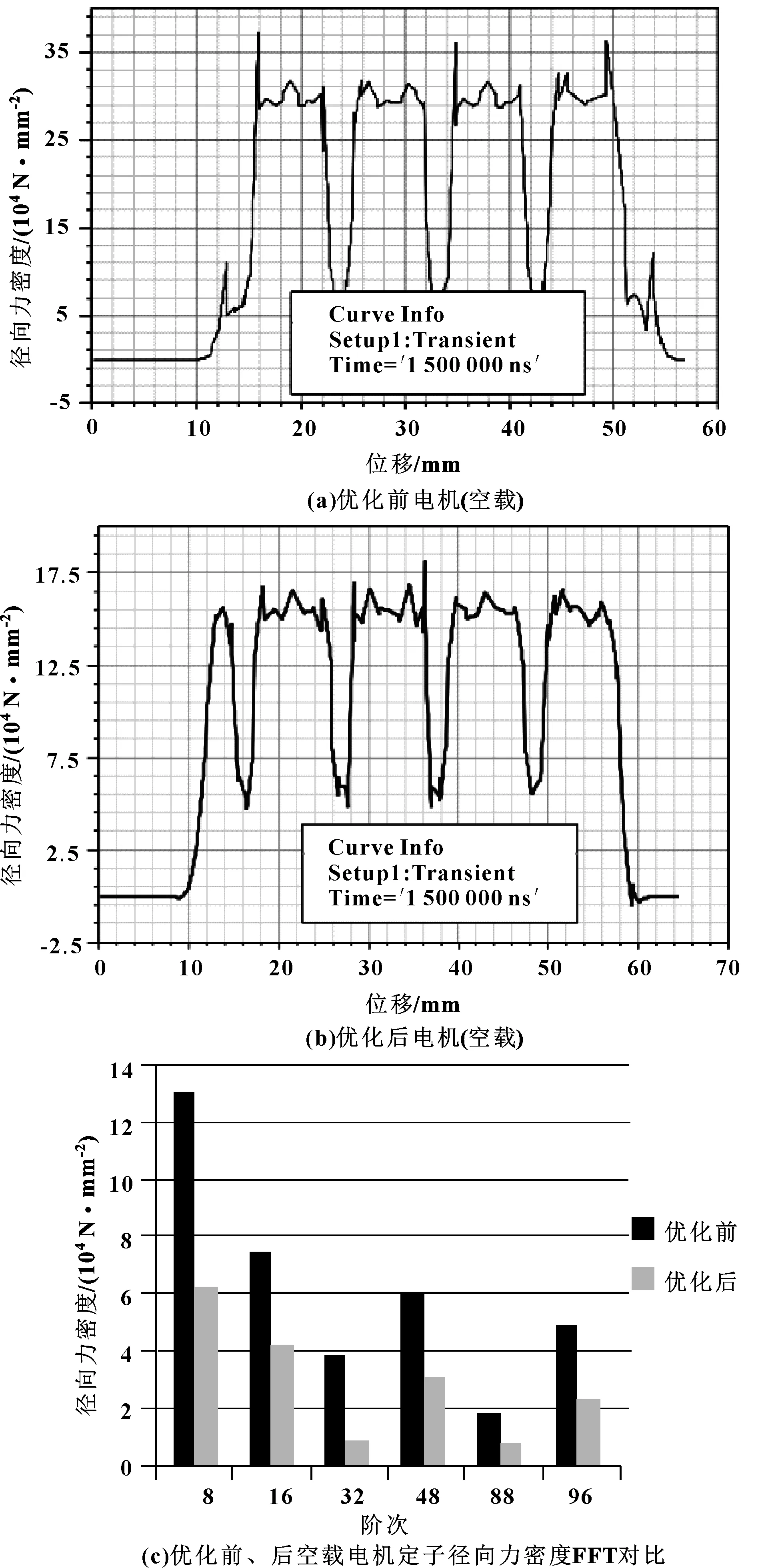

通过二维绘图软件将优化后的定子冲片结构导入到电机仿真软件中进行仿真分析。图4所示为空载电机定子径向力密度仿真[3]数据。

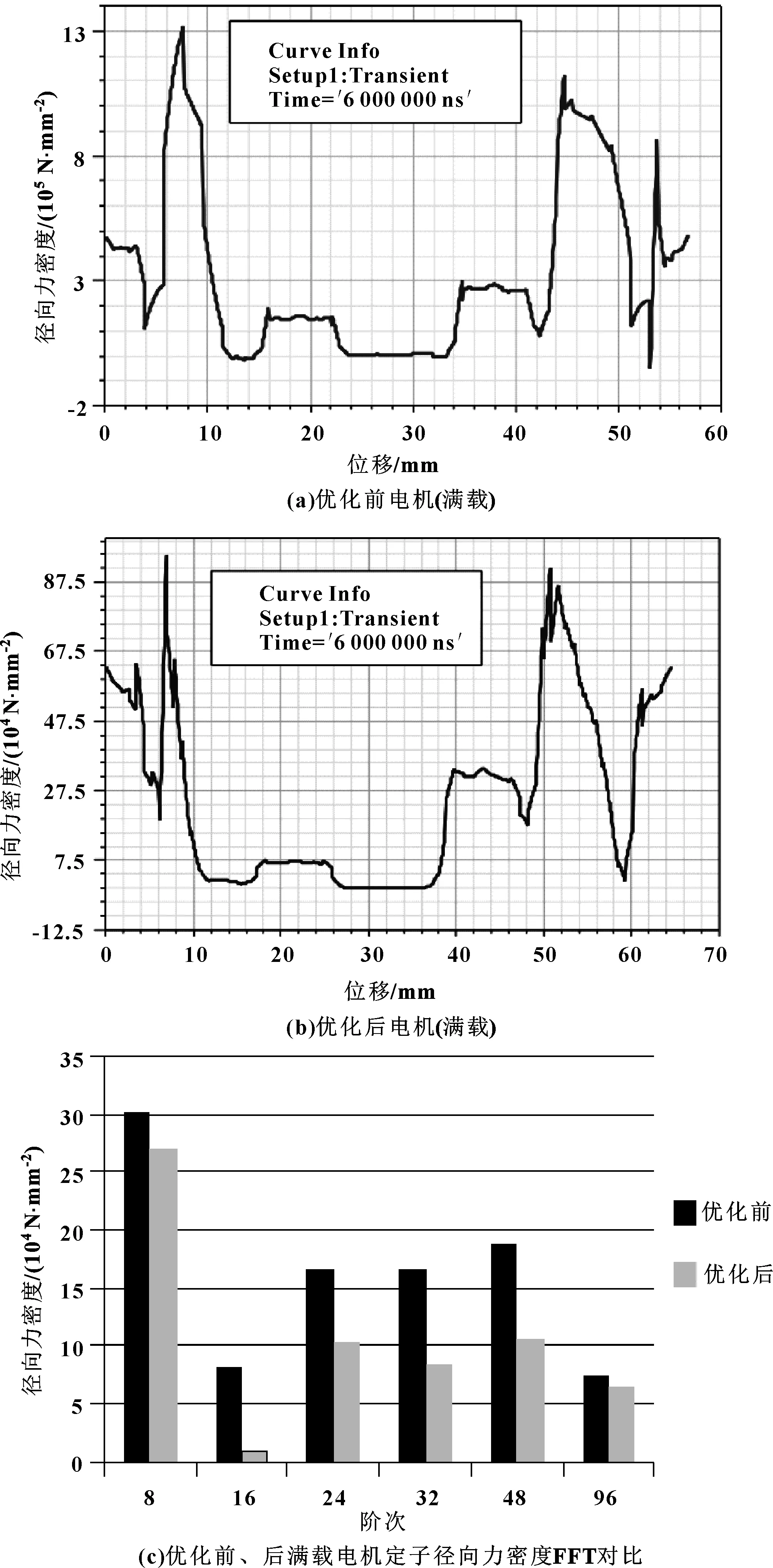

图5所示为满载电机定子径向力密度仿真数据。从仿真数据可知,不论是空载还是负载,电机定子径向力密度均有不同程度的降幅。

图4 空载电机定子径向力密度分析

图5 峰值扭矩定子径向力密度分析

2.3 新冲片结构电机振动、噪声测试

对比新老电机振动、噪声测试,结果如图6所示,新电机不论是噪声还是振动都比老电机有很大地改善;新电机在 8、16、24、48 阶次的振动、噪声比老电机都降低许多。

图6 优化前、后电机振动、噪声对比

3 结束语

从驱动电机结构优化后的空载及负载仿真结果来看,驱动电机空载和负载峰值扭矩各阶次径向力密度均有下降,其中空载8、32及48阶等噪声降幅尤为明显,负载16阶降幅最大,约有5/6的降幅,有效提升了电机定子总成的固有频率,电机电磁噪声有极大提高;从新、老电机实测数据来看,不论振动还是噪声,新电机各阶次均有很大地改善。通过对驱动电机的噪声整改分析,给驱动电机及整车噪声的整改提供了宝贵的经验与方法。