基于刚度控制的汽车轮毂轴承关键参数设计

2019-02-26舒伟才石伯妹王中昊张伟杨建国

舒伟才,石伯妹,王中昊,张伟,杨建国

(1.浙江工业大学机械工程学院,浙江杭州 310023;2.万向钱潮股份有限公司,浙江杭州 311202)

0 引言

汽车轮毂轴承刚性是轮毂轴承重要的性能指标,显著影响汽车的行驶舒适性、操控稳定性以及安全性[1],轮毂轴承刚度过高或过低都对汽车性能产生不利的影响,需要控制轮毂轴承在各力矩下的刚度。

国内外学者对轮毂单元的刚性进行了大量的研究[2-4],周彦平等[5]利用有限元法对轮毂凸缘在力矩载荷条件下进行了接触分析和计算,得到轮毂凸缘主轴的倾斜角变化特性。郭秋艳等[6]利用ANSYS对轮毂轴承内法兰盘力矩刚度的测量过程进行了模拟,发现轮毂主轴的倾角与施加的力矩载荷基本成线性关系。黎桂华等[7]分析了轮毂轴承预紧力对其刚性的影响,总结出刚度随着预紧力的增大而增大。

当前大多研究主要是轮毂轴承刚度的计算方法,但是缺少基于刚度控制的轮毂轴承关键参数设计。本文作者首先根据轮毂轴承刚性试验方法,建立相应的仿真模型。然后利用在线设备检测轮毂轴承预紧力,通过对比不同预紧力下轮毂轴承刚性试验结果和仿真结果,验证仿真模型的可靠性。最后利用有限元方法研究轮毂轴承关键参数对轮毂轴承刚性的影响规律和机制,重点分析了200和1 000 kN·mm力矩下轮毂轴承的刚度。

1 轮毂轴承刚性试验方法

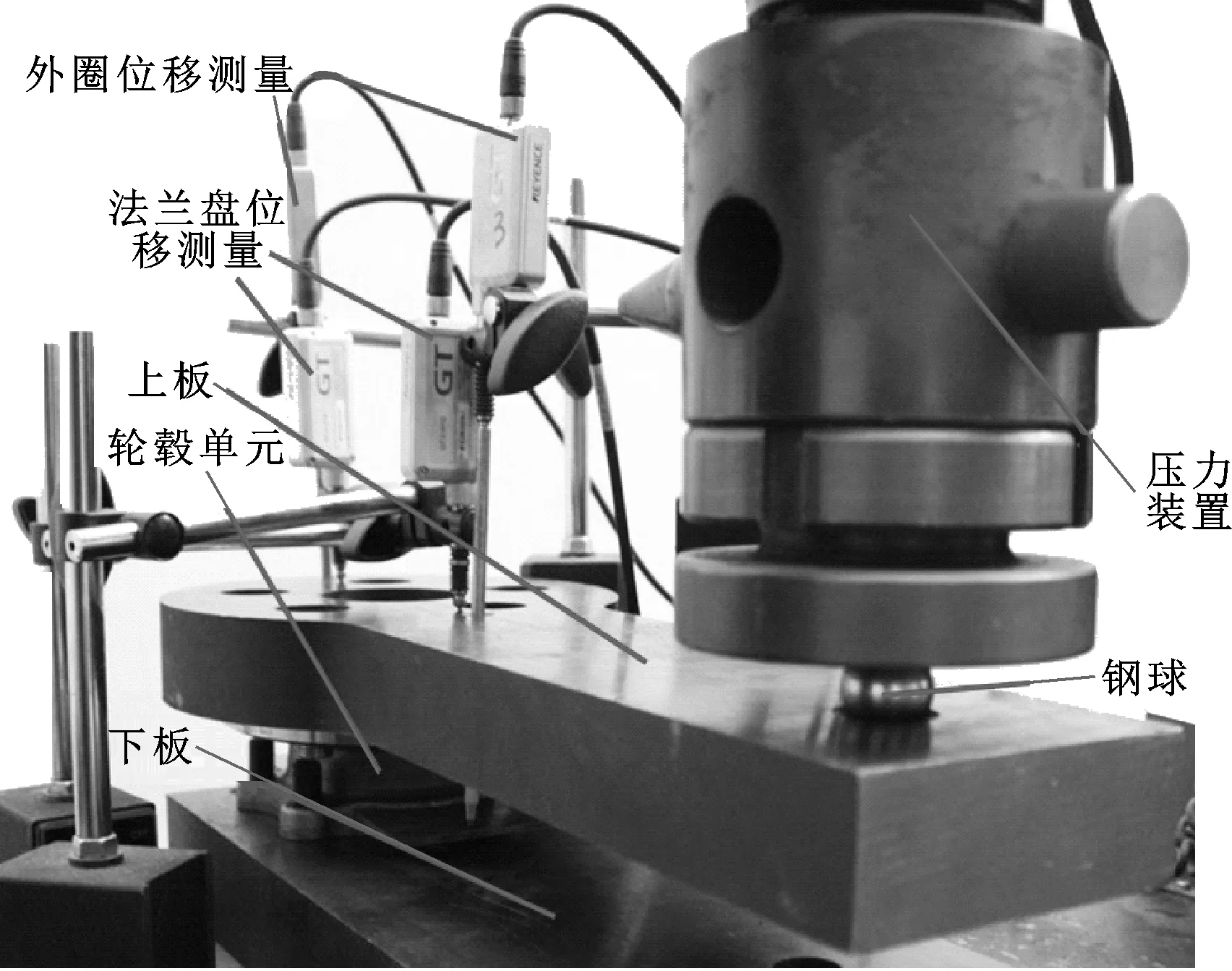

图1为轮毂轴承刚性试验装置。在距离轴承中心与车轮半径相等的位置处施加载荷,在上、下板轮毂单元两侧分别放置两个位移测量探头,记录从0到最大力矩过程中的位移值,然后计算得到轮毂轴承的刚度。在加载位置处利用钢球进行力的传递,以提高加载半径的精度。

图1 轮毂单元刚性试验装置

2 刚性仿真模型的建立与验证

2.1 仿真模型的建立

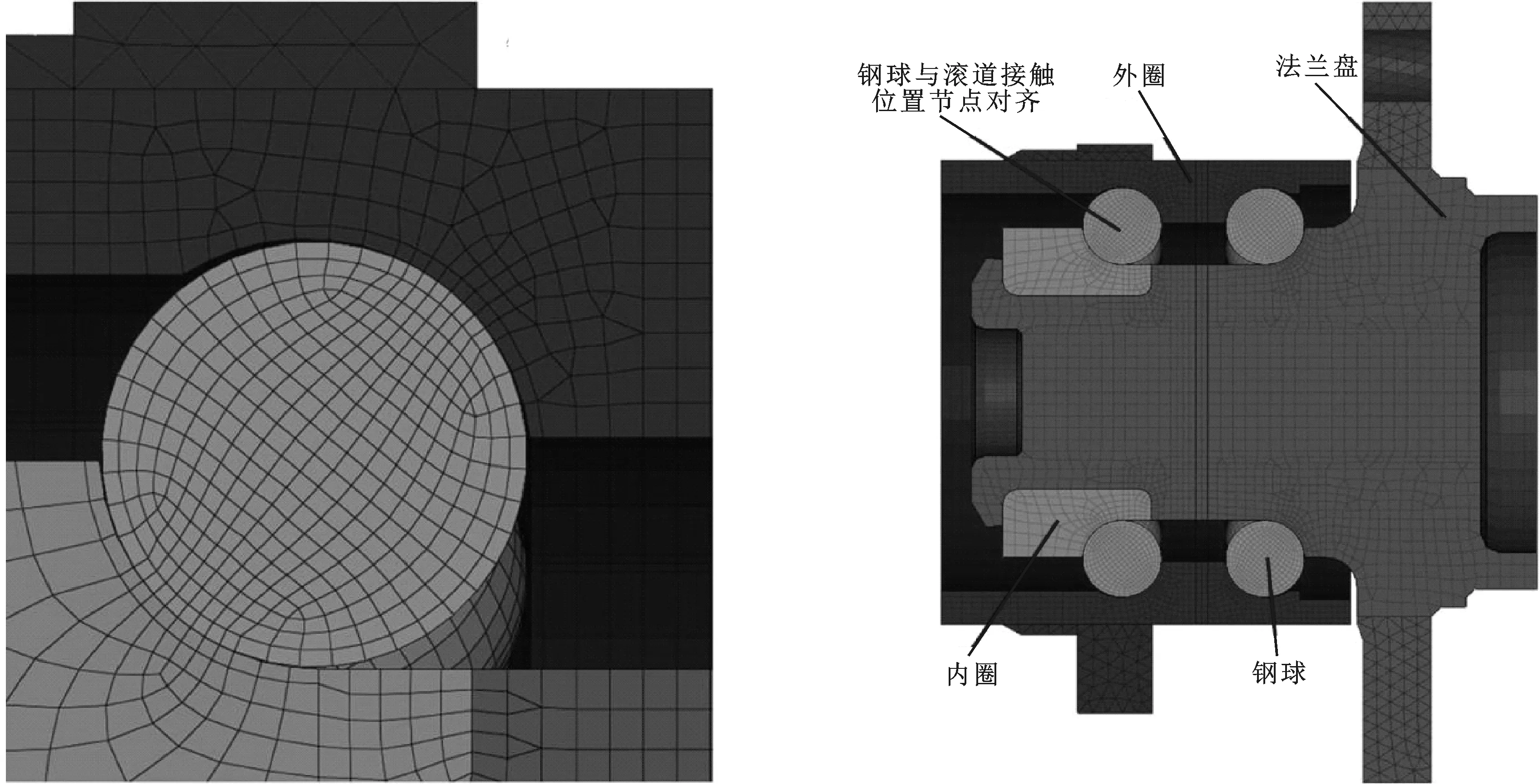

建立的有限元网格模型如图2所示。弹性模量为2.1×105N/mm2,泊松比为0.3,选择ABAQUS模拟刚性试验过程[8]。由于轮毂单元钢球数量多、与滚道接触对多,收敛极其困难,在钢球与滚道接触附近采用六面体网格划分,采用C3D8R单元类型[9-10],滚道接触部位网格尺寸设置为0.5 mm,并且接触部位节点对齐,从而解决有限元计算过程的收敛问题。

2.2 仿真模型的试验验证

对轮毂轴承进行刚性试验前测量其预紧力的大小。图3为轮毂轴承卸载力在线检测设备[11],将轮毂轴承放置在底座上,对轮毂轴承外圈施加压力,使底座一侧钢球压紧,另一侧钢球卸载,其卸载力直接在设备上显示(如图4所示)。然后根据理论计算得到轮毂轴承的预紧力。

图2 轮毂轴承刚度计算有限元模型

图3 轮毂轴承卸载力在线检测设备

图4 轮毂轴承卸载力在线检测设备界面

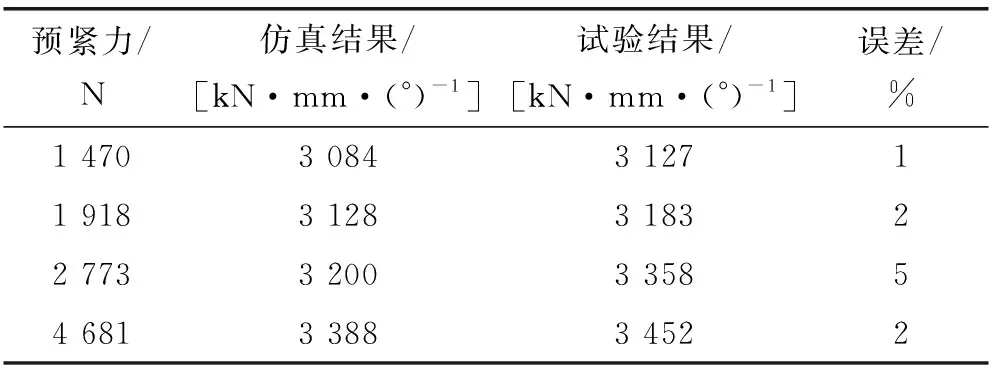

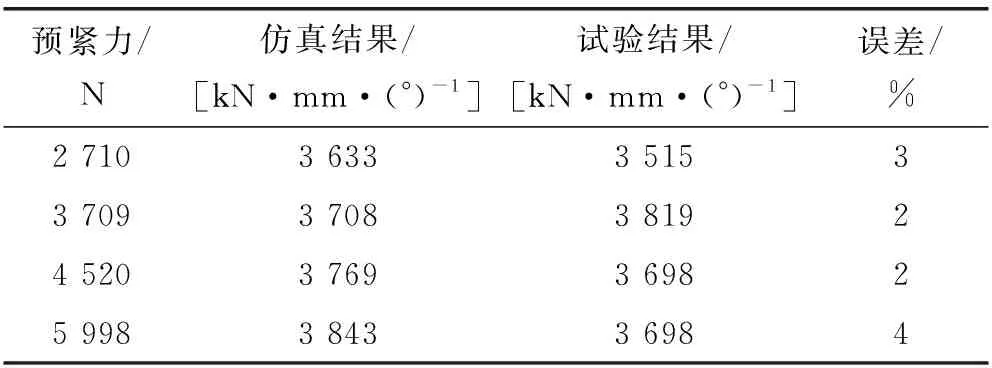

表1—表3分别为不同型号不同预紧力轮毂轴承刚度试验结果与仿真结果。从表中可以看出,最大误差为6%,说明建立的有限元模型是可靠的。

表1 某福特汽车轮毂轴承刚性试验与仿真对比

表2 某比亚迪汽车轮毂轴承刚性试验与仿真对比

表3 某通用汽车轮毂轴承刚性试验与仿真对比

3 轮毂轴承关键参数和计算方案

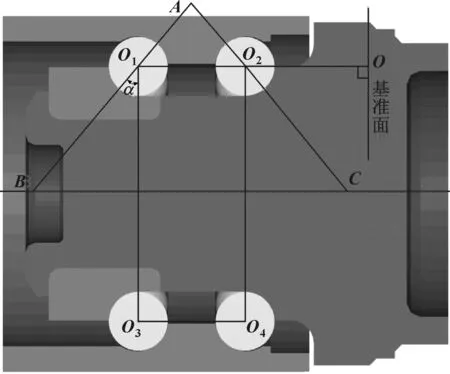

轮毂轴承关键参数如图5所示。

图5 轮毂轴承关键参数示意图

钢球中心O1O2O3O4构成矩形,钢球与内外滚道的切线AB、AC和轮毂轴承旋转中心线交于点B和点C。钢球中心圆直径O3O4、钢球直径、钢球数目、两列钢球中心间距O1O2和接触角α是轮毂轴承关键参数(见图5)。在设计外部空间确定后,钢球中心圆直径O3O4设计空间不大,钢球大小和钢球数目受到钢球中心圆直径O3O4的制约,而两列钢球中心间距O1O2和接触角α具有较大的设计空间。

选择轮毂轴承的基本参数如下:钢球中心圆直径O3O4=61.5 mm,钢球直径φ=13 mm,单列钢球数为12。

为确定预紧力F对轮毂轴承刚性的影响,选择预紧力F={2, 4, 6, 8} (kN), 两列钢球中心间距O1O2=17 mm,接触角α=40°。

为确定两列钢球中心间距O1O2对轮毂轴承刚性的影响,选择两列钢球中心间距O1O2={16, 17, 18, 19, 20, 21, 22} (mm),预紧力F=6 kN,接触角α=40 °。

为确定接触角α对轮毂轴承刚性的影响,选择接触角α={35°, 40°} ,预紧力F=6 kN,两列钢球中心间距O1O2=17 mm。

4 结果与讨论

4.1 预紧力对轮毂轴承刚性的影响

不同预紧力轮毂轴承力矩对刚性的影响如图6所示。在200 kN·mm的力矩作用下,当预紧力为2 kN时, 轮毂轴承刚度为5 139 kN·mm/(°);当预紧力为4 kN时, 轮毂轴承刚度大幅增加到6 671 kN·mm/(°);当预紧力增加到6和8 kN时,轮毂轴承刚度稍微增加,分别为7 023、7 046 kN·mm/(°)。在1 000 kN·mm的力矩作用下,预载荷增加2 kN,刚度增加约270 kN·mm/(°)。当轮毂轴承预紧力比较小时,钢球与滚道在较低力矩时候产生相对大的变形,所以刚度较小。

图6 不同预紧力轮毂轴承力矩对刚性的影响

4.2 两列钢球中心间距对轮毂轴承刚性的影响

不同两列钢球中心间距轮毂轴承力矩对刚性的影响如图7所示。在200 kN·mm的力矩作用下,两列钢球中心间距每增加1 mm,轮毂单元刚度增加约80 kN·mm/(°);在1 000 kN·mm的力矩作用下,两列钢球中心间距每增加1 mm,轮毂单元刚度增加约90 kN·mm/(°)。根据杠杆原理,增加O1O2(见图5),当接触角相同,相当于增加力臂长BC,在相同的力矩作用下,作用力降低导致轮毂轴承变形降低,刚度增加。

图7 不同两列钢球中心间距轮毂轴承力矩对刚性的影响

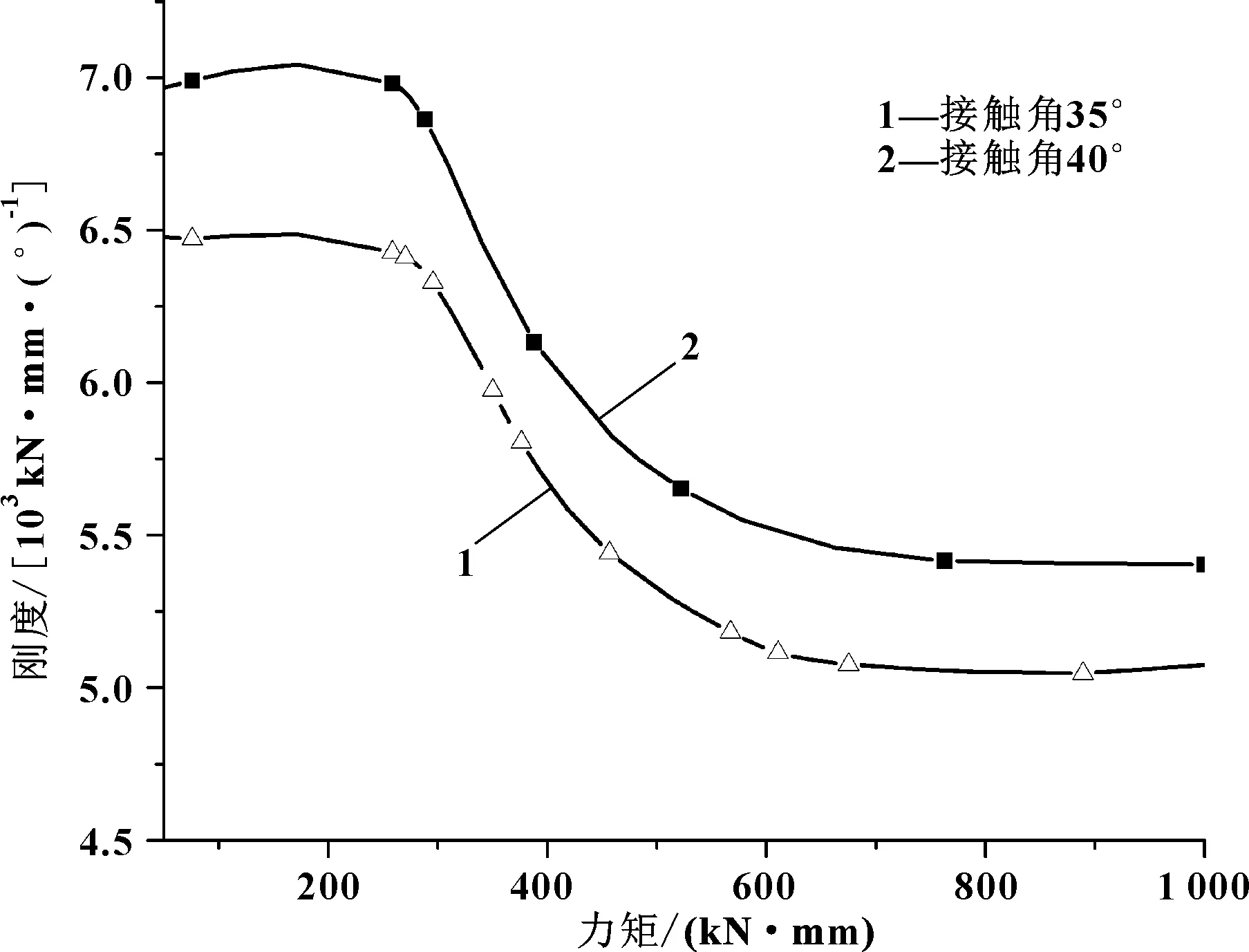

4.3 接触角对轮毂轴承刚性的影响

不同接触角轮毂轴承力矩对刚性的影响如图8所示。在200 kN·mm的力矩作用下, 40°接触角比35°接触角轮毂轴承刚度大556 kN·mm/(°);在1 000 kN·mm的力矩作用下,40°接触角比35°接触角轮毂轴承刚度大329 kN·mm/(°)。同样根据杠杆原理,保持O1O2和O3O4长度不变(见图5),从35°~40°间增加接触角,相当于大幅增加力臂长BC,在相同的力矩作用下,作用力降低导致轮毂轴承变形降低,刚度增加。

图8 不同接触角轮毂轴承力矩对刚性的影响

5 结论

根据轮毂轴承刚性试验方法建立了有限元模型,通过对比不同预紧力轮毂轴承的试验结果与仿真结果,验证了仿真模型的可靠性。研究成果可指导轮毂轴承关键参数设计,使其达到轮毂轴承刚度控制要求。具体结论如下:

(1)在200 kN·mm的力矩作用下,大预紧力和小预紧力的轮毂轴承刚度差值比较大,当预紧力增加到6和8 kN时刚度变化不大。在1 000 kN·mm的力矩作用下,预载荷增加2 kN,刚度增加约270 kN·mm/(°)。

(2) 在200 kN·mm的力矩作用下,两列钢球中心间距每增加1 mm,轮毂单元刚度增加约80 kN·mm/(°)。在1 000 kN·mm的力矩作用下,两列钢球中心间距每增加1 mm,轮毂轴承刚度增加约90 kN·mm/(°)。

(3)在200 kN·mm的力矩作用下, 40°接触角比35°接触角轮毂轴承刚度大556 kN·mm/(°);在1 000 kN·mm的力矩作用下,40°接触角比35°接触角轮毂轴承刚度大329 kN·mm/(°)。