搅拌参数对放射性废液水泥固化体性能的影响

2019-02-25邹树梁徐立国黄斌海

匡 雅,邹树梁,徐立国,黄斌海,刘 洋,寇 旭,习 薇

(1.核设施应急安全作业技术与装备湖南省重点实验室,湖南 衡阳 421001; 2.南华大学 环境与安全工程学院,湖南 衡阳 421001; 3.中核四川环保工程有限责任公司,四川 广元 628000)

放射性废液的固化技术有多种,其中放射性废液水泥固化技术因其处理过程简单,固化产品具有良好的热稳定性、化学稳定性和生物化学稳定性等优点被广泛采用。目前,国内核电或核设施的中低放浓缩液均采用水泥固化进行处理。

中低放废物水泥固化体必须具有良好的物理和化学稳定性,从而保证在其放射性衰变至安全水平的过程中,核素离子能稳定地滞留在固化体中[1]。放射性废液水泥固化体的性能与固化体的配方有直接的关系,国内外很多学者针对水泥固化的配方进行了大量研究[2-3],然而,除配方因素外,搅拌是使水泥和废液均匀分布的必要条件,水泥基材的水化硬化性能取决于成型时各组分、不同结构层次的堆积结构,实现各组分均匀分散的紧密堆积结构才能最大程度发挥水泥基材的特有属性[4]。其他领域如建筑行业、石油工业在水泥搅拌参数方面进行的大量研究表明,搅拌时间和搅拌速度会对新拌水泥浆的性能(如流变性能、凝结时间)及硬化后的水泥石的性能(如抗压强度、微观结构、孔隙结构)产生影响[5-10]。

英国Nirex的报告[11]分析了中、低放废物水泥固化工艺中影响固化效果的因素及来源,其中搅拌参数(搅拌速度和搅拌时间)可能会对固化体的均匀性及固化体的孔隙率造成影响。搅拌速度不合理将造成水泥粉包附着在搅拌桨上,不仅使得搅拌桨清洗困难,还会造成因搅拌不均匀而导致的固化体强度下降[12]。张金涛等[13]研究表明,在水泥固化工艺过程中,若搅拌时间过短,水泥和废物混合体不能充分进行物理和化学反应,容易导致固化体开裂。由此可见,放射性废液水泥固化工艺过程中搅拌参数会对水泥固化体的性能造成影响,然而目前关于搅拌速度和搅拌时间对中低放废液水泥浆及水泥固化体性能影响的研究报道较少。

本文以某核设施中低放废液混合液为研究对象,采用普通硅酸盐水泥作为固化基材,利用中低放废液模拟料液,研究在不同搅拌时间和搅拌速度下制备的水泥浆的流动度和水泥固化体抗压强度、孔隙结构、微观结构与抗浸出性能的变化规律,旨为水泥固化工艺中搅拌参数的优化提供参考。

1 实验

1.1 材料

实验中使用的模拟料液是根据中低放废液的源项分析数据计算而得,含盐量为220 g/L,pH=12.6,由市售工业试剂和化学试剂配制而成,其化学成分如下:NaNO3,198 g/L;Na2SO4,6 g/L;NaOH,11 g/L;MgCO3,5 g/L。

在模拟料液中加入Sr(NO3)2用来模拟中低放废液中的主要核素之一90Sr,模拟料液中Sr2+的浓度为0.1 g/L。实验所用海螺牌P.O42.5硅酸盐水泥的化学组成列于表1(烧失量为4.58%)。其他试剂均为市售分析纯。

表1 水泥的化学组成Table 1 Chemical composition of cement

1.2 实验过程

本实验参考某核设施中低放废液水泥固化配方,液灰比(放射性废液与水泥的质量比)选择为0.5和0.55。通常水泥固化配方中会加入复合矿物添加剂、减水剂、缓凝剂等添加剂来改善水泥搅拌过程中浆体的流动性或提高水泥固化体的性能,添加剂的种类和添加量需要大量的配方实验进行验证,本实验不考虑添加剂的影响。

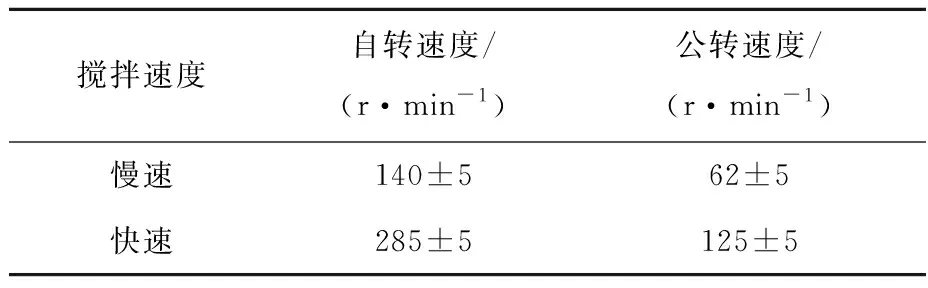

由于缺少实验室水平的放射性废液水泥固化体制备操作标准,通常固化实验过程中主要参考《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011)[14]。该标准要求水泥净浆搅拌过程分为2个阶段:第1阶段为慢速搅拌,搅拌2 min,接着停拌15 s,同时将叶片和搅拌锅壁上的水泥浆刮入锅内;第2阶段为快速搅拌,搅拌2 min后停机。其中,搅拌机的速度参数列于表2。

根据前期实验经验,当按照GB/T 1346—2011[14]的搅拌程序对本研究中的模拟料液进行水泥固化搅拌时发现,搅拌后水泥浆中有大团水泥块出现,水泥浆呈极不均匀状态,几乎不流动。由此本实验参照文献[15]中高盐、高碱中低放废液水泥固化的搅拌程序(慢速搅拌2 min,停拌15 s,快速搅拌10 min),并结合某核设施实验室水平的中低放水泥固化配方实验的操作经验,对GB/T 1346—2011[14]中第2阶段的搅拌时间和搅拌速度进行调整:搅拌时间分别为10、20、30、40、50 min,每个时间下分别进行快速和慢速搅拌。

表2 搅拌机快速与慢速搅拌时的自转和公转速度Table 2 Rotation and revolution speeds of mixerat high speed and low speed

将配好的模拟料液和水泥先后倒入搅拌机的搅拌锅中,依据搅拌实验参数制得水泥浆;将水泥浆倒入φ50 mm×50 mm圆柱体模具,捣实抹平,放入SHBY-40A型数控砼标准养护箱养护(24±2) h(养护温度为(25±5)℃,相对湿度≥90%)后脱模,继续标准养护至28 d,制得水泥固化体。

1.3 样品表征

分别从水泥浆的流动度,固化体的抗压强度、孔隙结构、微观结构和核素浸出率对所制水泥浆和固化体进行表征。

1) 流动度

将搅拌好的水泥浆分两层迅速装入流动度试模,参考GB/T 2419—2005[16]测试水泥浆的扩展流动度。

2) 抗压强度

将养护28 d的水泥固化体上下表面用砂纸适当打磨,保持上下表面平行,用YAW3000KN型液压式压力试验机(优鸿测控技术(上海)有限公司)测定其无侧限抗压强度。

3) 孔隙结构

固化体破碎后取样,在丙酮溶液中浸泡24 h终止水化,烘干至恒重(烘箱温度设定为80 ℃),采用AutoPore Ⅳ 9500型全自动压汞仪(麦克默瑞提克(上海)仪器有限公司)测定试样的孔隙结构(孔隙率、孔径分布)。

4) 微观结构

参照孔隙结构表征中对样品的处理方法,对烘干后的样品表面喷金后使用EVO18型扫描电子显微镜(SEM,德国CARL ZEISS股份公司)观察试样的微观结构。

5) 核素浸出率

参考GB 7023—2011[17],采用电感耦合等离子体发射光谱仪(江苏天瑞仪器股份有限公司)测量浸出液中核素Sr2+的浓度,计算固化体的核素浸出率和累积浸出分数。

2 结果与讨论

2.1 流动度

水泥浆的流动度对水泥固化放射性废物的工艺过程具有重要意义。若水泥浆流动度过低,不仅易造成搅拌困难、搅拌桨卡转、水泥浆无法从混合器中顺利排出等问题,还会增加搅拌桨清洗的难度并增加二次废物量;而水泥浆流动度过高,则易导致固化体产生泌水和盐析问题,使游离水量增加[18]。Han等[19]采用实验的方式研究普通水泥浆泌水现象与硬化后水泥石中水化产物的分布及孔隙率的关系,结果表明,泌水会造成固化体内孔隙率增加,同时会影响液体泌出方向上水化产物的分布和微观结构,从而严重影响固化体的机械性能和抗渗透性。因此为保证水泥固化体的强度,同时便于水泥固化操作,水泥固化工艺中水泥浆的流动度一般控制在180~220 mm之间。

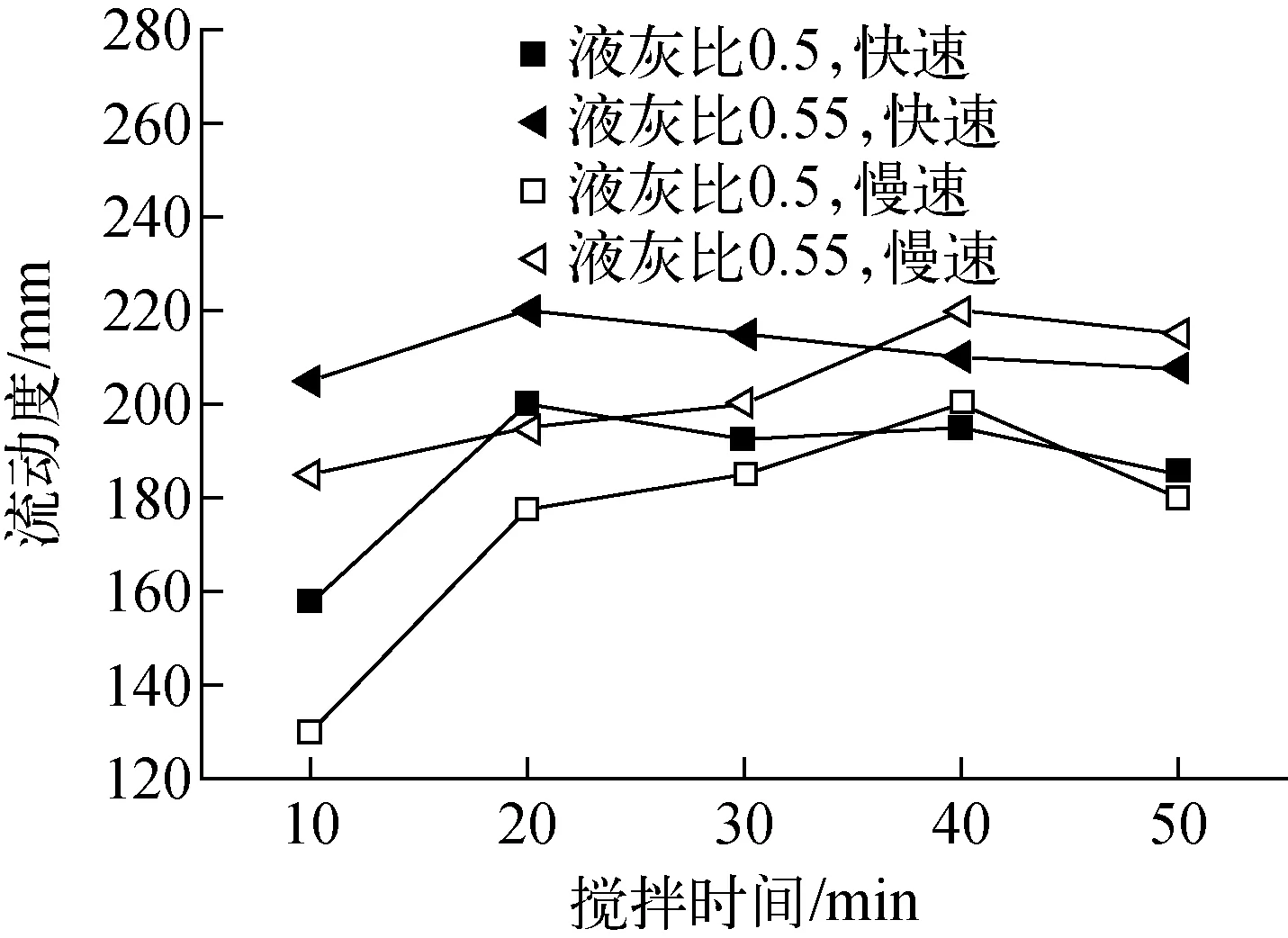

搅拌时间和搅拌速度对水泥浆流动度的影响示于图1。由图1可知,水泥浆的流动度很大程度是由液灰比决定的,液灰比越大,其流动度也越大,这是由于在较大液灰比的情况下,水泥浆中粒子间的距离较大、作用力较小,从而使得流动度增大[20]。此外,由图1还可看出:搅拌时间对水泥浆的流动度有较大影响,不同搅拌时间下流动度差异较为明显;且液灰比越小,水泥浆的流动度随搅拌时间的变化幅度越大,表现为快速搅拌时,液灰比为0.5的水泥浆的最大和最小流动度分别为200 mm和157.5 mm,液灰比为0.55的浆料的最大和最小流动度分别为220 mm和205 mm。而慢速搅拌时,液灰比为0.5的水泥浆的最大和最小流动度为200 mm和130 mm,液灰比为0.55的水泥浆的最大和最小流动度分别为220 mm和185 mm。

图1 搅拌时间和搅拌速度对浆料流动度的影响Fig.1 Effect of mixing time and mixing speed on paste fluidity

所有组别的水泥浆的流动度随搅拌时间的延长均呈先增大后减小的趋势,其中搅拌时间为10 min的水泥浆的流动度最小,且搅拌完成后水泥浆表面出现一层细小气泡,其原因可能是搅拌10 min的水泥浆中存在细小水泥团块,这些水泥团块携裹了一部分空气,导致其中的水泥颗粒没有被完全浸润,造成其流动度较小,同时这些空气在搅拌桨的剪切作用下被不断挤压出来,在水泥浆表面形成一层气泡。随着搅拌时间的延长,水泥和废液的混合越来越均匀,水泥浆的流动度不断增大,直至达到最大值,此时水泥浆中水泥颗粒几乎为均匀分散状态,水分子之间的毛细作用力以及水泥浆中的微孔均为极小值[21]。此后继续搅拌,水泥浆的流动度会逐渐减小,这可能是由于水泥浆中的水分被不断蒸发所致[22]。实验中还发现搅拌速度越大,水泥浆的最大流动度出现的时间越早,其原因可能是搅拌速度越大,搅拌桨对浆料的剪切作用越强烈,导致水泥浆越易被混合均匀。

2.2 抗压强度

放射性废物水泥固化体良好的机械性能是核素能长期滞留在固化体内部的首要保障[23],28 d抗压强度是评价水泥固化体机械性能的主要指标,有研究[24-25]表明,提高水泥固化体的抗压强度,可有效降低固化体中放射性核素的浸出率。GB 14569.1—2011[26]要求28 d抗压强度不小于7 MPa。

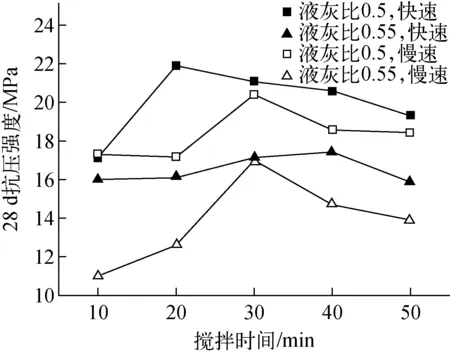

不同搅拌参数下水泥固化体28 d抗压强度的变化趋势示于图2,实验条件下所有固化体的28 d抗压强度均大于10 MPa。由图2可知,搅拌速度越高,固化体抗压强度越高,可能的原因是搅拌速度越大,搅拌桨对水泥浆的剪切作用越大,水泥颗粒表面早期的水化产物(表面膜层)被不断破坏,使得水泥水化反应更加充分,由此提高了水泥固化体的抗压强度[25]。

图2 搅拌时间和搅拌速度对水泥固化体28 d抗压强度的影响Fig.2 Effect of mixing time and mixing speed on 28 d compressive strength of cement solidified waste form

此外,从图2还可知,搅拌时间对固化体抗压强度的影响也较大,随着搅拌时间的延长,抗压强度呈先增大后减小的趋势,这种现象可能的原因是在搅拌初期,水泥和废液从极不均匀分布状态逐渐混合均匀,浆体内部孔隙由大变小,浆体中包裹了空气和干水泥颗粒的水泥团块不断被破坏,水泥水化反应也从颗粒表面不断深入,使得固化体强度不断增大;而随着搅拌时间的持续增加,水泥浆中水化产物凝胶及网状结构遭到破坏[10],水泥浆中的水分不断被蒸发,导致固化体强度下降。

2.3 孔隙结构

1) 孔隙率

水泥固化体对核素的滞留主要靠机械固封、化学固定和物理吸附作用,其中机械固封作用与固化体的孔结构有关[2]。为提高机械固化率,必须提高水泥固化体的致密性,降低固化体中的孔隙率,同时还要减少固化体中的大孔和连通孔的比例。此外,水泥固化体的强度与固化体中孔隙率和毛细孔体积有关,当孔隙率和毛细孔减少时,水泥固化体的强度即能得到较大程度的提高[20]。

搅拌时间和搅拌速度对液灰比为0.5的水泥固化体28 d孔隙率的影响列于表3。由表3可知,搅拌时间和搅拌速度对水泥固化体的孔隙率有较大影响。在不同搅拌速度下,搅拌时间为10 min的固化体的孔隙率均最大,随着搅拌时间的延长,固化体中的孔隙率显著下降;搅拌50 min形成的固化体孔隙率略低于搅拌30 min形成的固化体。

表3 不同搅拌参数下固化体的孔隙率Table 3 Porosity of cement solidified waste form under different mixing conditions

此外,从表3还可看出,搅拌速度对固化体的孔隙率也有较大影响。搅拌速度越小,固化体的孔隙率随搅拌时间的延长变化幅度越大。搅拌时间为10 min时,慢速搅拌形成试样的孔隙率明显大于快速搅拌形成试样的孔隙率,而搅拌时间为30 min及50 min时的情况则与之相反。这一现象可能的原因是在搅拌时间为10 min时,废液与水泥并未搅拌均匀,此时慢速搅拌形成的水泥浆中含有更多更大的水泥团块,其均匀程度不及快速搅拌形成的水泥浆,导致其固化体孔隙率较高。而随着搅拌时间的延长,快速搅拌过程引入的空气量会多于慢速搅拌,造成固化体孔隙率相对较高。此外从本实验还可看出,未掺加任何添加剂的普通硅酸盐水泥固化体的孔隙率较高(大于28%),而较大的孔隙率对固化体的耐久性及抗浸出性均有不利影响。

2) 孔径分布

最可几孔径越小,孔结构的网格的连通性越差,核素浸出率也越小。通常根据孔径大小,水泥石中的孔可分成凝胶孔(1.5~3 nm)、毛细孔(>200 nm)和介于凝胶孔与毛细孔之间的过渡孔三大类[20]。液灰比为0.5的水泥固化体28 d的孔径分布微分曲线示于图3。由图3a可知,快速搅拌时,搅拌10、30、50 min制备的固化体的最可几孔径分别为95、95、77 nm,其中搅拌50 min制备的固化体的最可几孔径最小,然而其毛细孔的数量明显多于其他两组固化体,这些孔可能是长时间的搅拌引入了的过多气泡所致;搅拌30 min的固化体其小于100 nm的孔较多而其毛细孔较少,孔径较其他两组细化。

图3 搅拌时间和搅拌速度对水泥固化体孔隙孔径分布的影响Fig.3 Influence of mixing time and mixing speed on pore size distribution of cement solidified waste form

由图3b可知,慢速搅拌时,搅拌10、30、50 min制备的固化体的最可几孔径分别为50、95、95 nm;搅拌10 min制备的固化体的最可几孔径较小,然而其毛细孔也较多,孔径分布非常分散;搅拌30 min的固化体孔径分布较为集中,且其孔径在10 nm左右的孔数量较其他两组多,这些小孔的增多对固化体的抗核素浸出率的提高能起到积极作用。

此外,从图3还可看出,搅拌速度对水泥固化体28 d的孔径分布也有影响。慢速搅拌时,搅拌10 min形成的固化体中毛细孔较其他两组多;而快速搅拌时,搅拌50 min的固化体中毛细孔较其他两组多。综合表4和图3可知,搅拌速度和搅拌时间会对固化体的孔隙结构产生影响,在较短的搅拌时间内,适当提高搅拌速度可改善水泥固化体的孔径分布,降低孔隙率;而在较长的搅拌时间下,适当降低搅拌速度可降低孔隙率,也可使固化体孔径分布变得均匀。

2.4 微观结构

液灰比为0.5时采用不同搅拌参数制备的水泥固化体28 d的SEM图像示于图4。由图4可观察到在试样的孔缝中及表面均分布有针棒状的水化产物,搅拌时间为10 min的固化体结构明显疏松多孔,密实度较差,而搅拌时间为50 min的试样整体性较好,结构较为密实,由此说明搅拌速度和搅拌时间会对水泥固化体的微观结构产生影响,但影响程度及影响机理还有待深入研究。

a——快速搅拌10 min;b——快速搅拌50 min;c——慢速搅拌10 min;d——慢速搅拌50 min图4 不同搅拌参数下制备的水泥固化体28 d的SEM图像Fig.4 SEM image of 28 d cement solidified waste form under different mixing conditions

2.5 浸出率

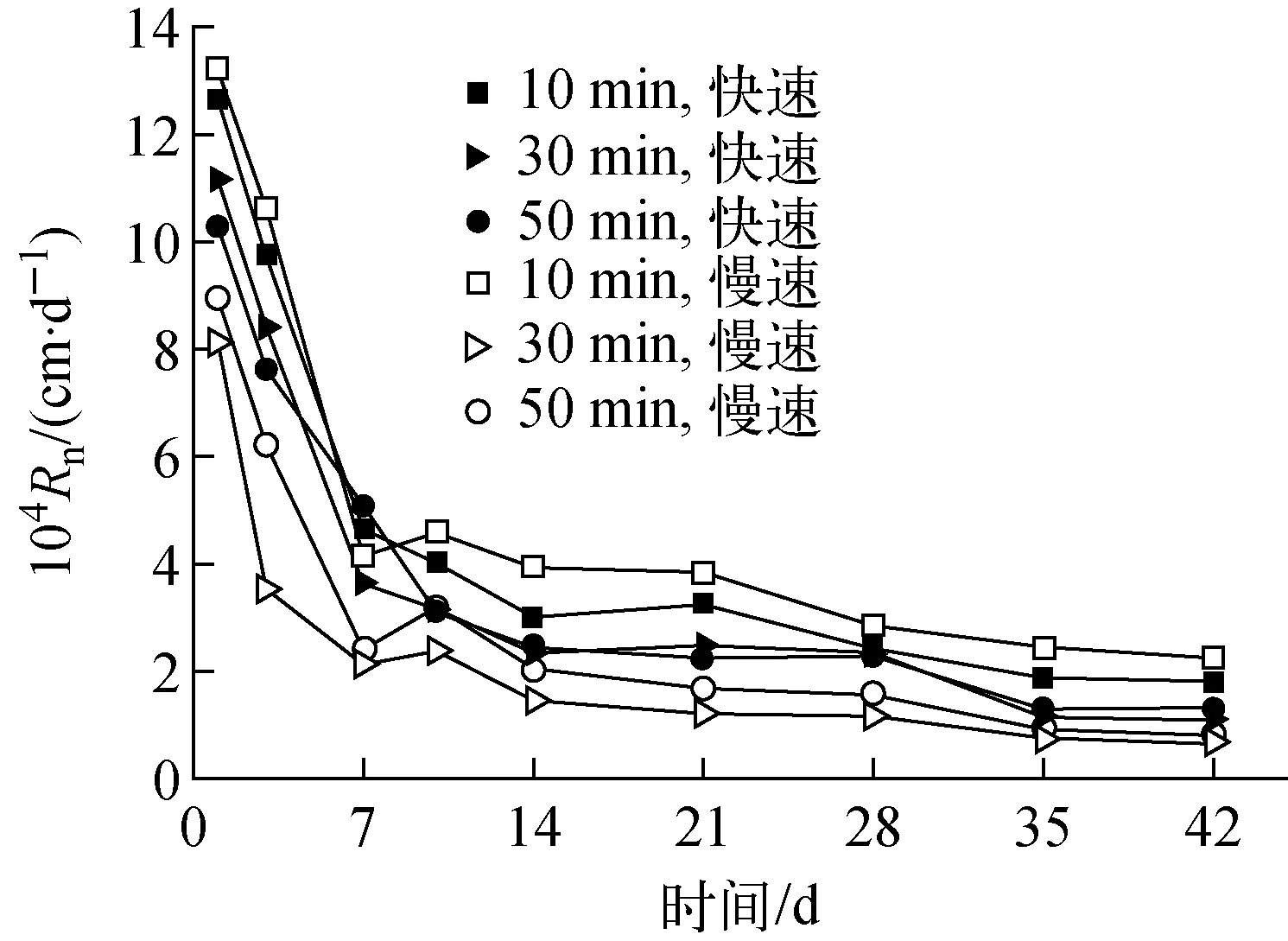

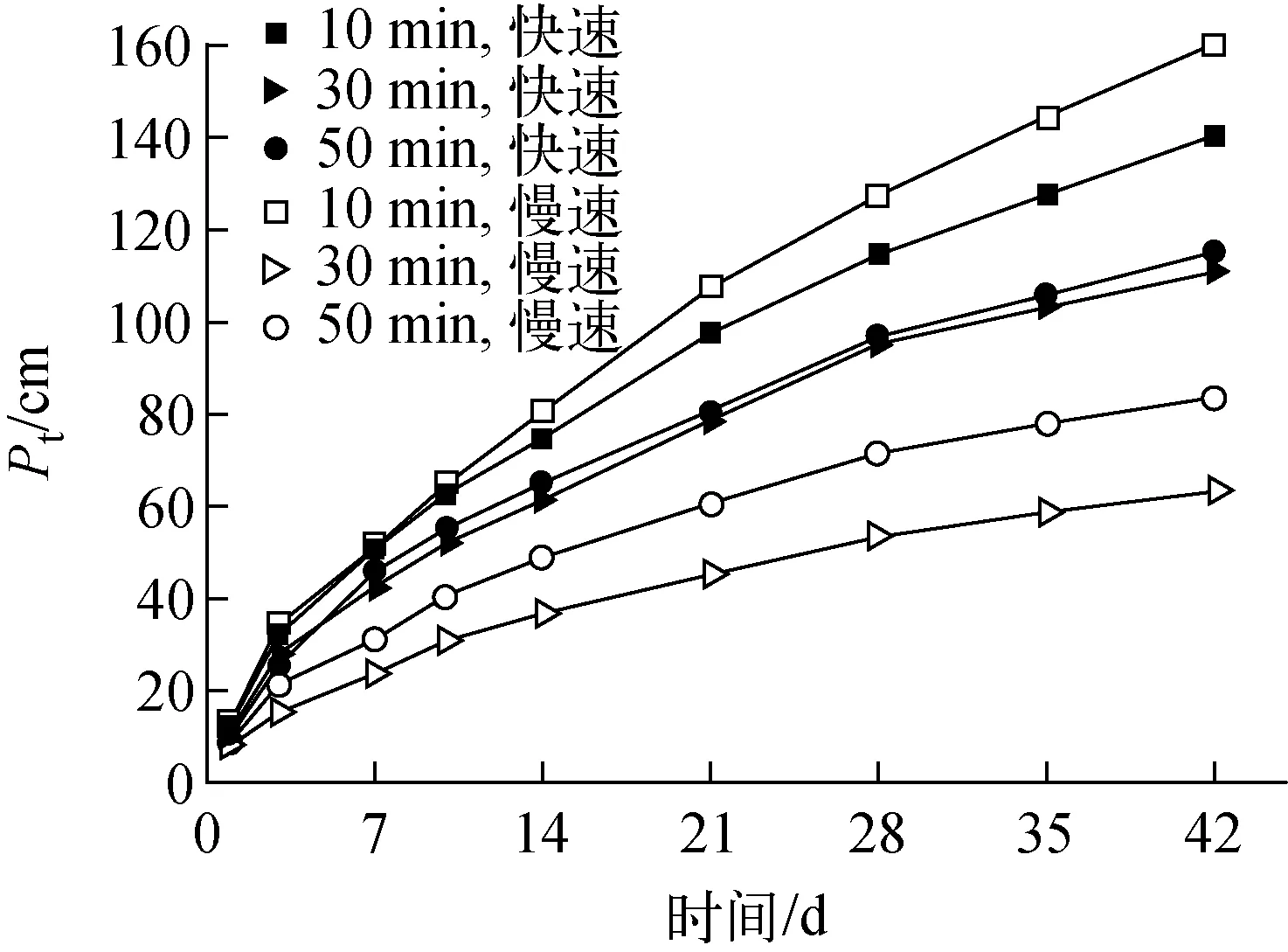

液灰比为0.5时不同搅拌参数对水泥固化体中核素Sr2+浸出率Rn和累积浸出分数Pt的影响分别示于图5、6。由图5可看出,各试样在第1 d的浸出率较大,之后急剧减小,7 d后减小幅度降低,直到浸泡25 d时,浸出率基本保持在同一水平。所有试样的42 d浸出率均在10-4量级,较GB 14569.1—2011[26]的要求小1个数量级。其中以慢速搅拌10 min形成的固化体42 d浸出率和累积浸出分数均最大,快速搅拌10 min形成的固化体次之。结合图5、6和图3可知,固化体的抗浸出性能与固化体的孔隙率密切相关,孔隙率越高,42 d Sr2+浸出率越大,累积浸出分数也越大。其原因是固化体的孔隙率越大,其内部越易形成连通孔隙,核素离子越易通过这些连通孔隙扩散到外部介质中。

图5 搅拌参数对固化体中核素Sr2+浸出率的影响Fig.5 Effect of mixing condition on leaching rate of Sr2+ in cement solidified waste form

图6 搅拌参数对固化体中Sr2+累积浸出分数的影响Fig.6 Effect of mixing condition on cumulative leaching fraction of Sr2+in cement solidified waste form

3 结论

通过搅拌时间和搅拌速度对放射性废液水泥固化体性能的影响实验研究,得到如下结论。

1) 水泥固化过程中,水泥浆的流动度主要由液灰比决定,同时搅拌时间和搅拌速度也会影响水泥浆的流动度:水泥浆的流动度随搅拌时间的延长呈先增大后减小的趋势,这与水泥浆混合的均匀程度有关,且液灰比越小,水泥浆的流动度随搅拌时间变化幅度越大。

2) 搅拌时间和搅拌速度会对水泥固化体的抗压强度产生影响。固化体的抗压强度随搅拌时间的延长呈先增大后减小的趋势,且提高搅拌速度,固化体的抗压强度也会提高。

3) 搅拌速度和搅拌时间会对孔隙结构和核素浸出率产生影响,在较短的搅拌时间内,适当提高搅拌速度可改善水泥固化体的孔径分布,降低孔隙率,减少核素浸出率;而在较长的搅拌时间下,适当降低搅拌速度可降低孔隙率,使固化体孔径分布变得均匀,同时减少核素浸出率。

4) 在未掺加任何添加剂的情况下,普通硅酸盐水泥和模拟料液搅拌混合形成的固化体结构疏松,密实度差,相较于搅拌10 min的固化体,搅拌50 min的固化体整体性较好。

5) 由于搅拌参数会影响水泥固化体性能,因此在水泥固化的实验过程中,应注意保持搅拌参数一致;此外在水泥固化线或水泥固化装置投入使用前,应通过现场实验的方式确定满足工艺要求并满足固化体性能要求的最佳搅拌速度和搅拌时间;同时,针对会对水泥浆和水泥固化体性能有影响的搅拌过程变量,如加料次序、搅拌方式(匀速或变速)均应进行大量实验验证。