变压精馏分离乙腈-异丙醇混合物模拟及优化

2019-02-25

(天津药物研究院药业有限责任公司,天津300301)

1 前言

异丙醇和乙腈是重要的有机合成助剂和有机溶剂,在很多领域广泛使用[1]。乙腈(Acetonitrile)又名甲基氰,无色液体,极易挥发,有类似于醚的特殊气味,有优良的溶剂性能,能溶解多种有机、无机和气体物质。有一定毒性,与水和醇类可无限互溶。乙腈沸点为81.6℃。乙腈能发生典型的腈类反应,并被用于制备许多典型含氮化合物,是一个重要的有机中间体[2]。异丙醇(isopropyl alcohol)别名二甲基甲醇、2-丙醇,行业中也作IPA。异丙醇的沸点为82.45℃。它是一种无色透明液体,有似乙醇和丙酮混合物的气味。它溶于水,也溶于醇、醚、苯、氯仿等多数有机溶剂[3]。二者由于间接或直接地参与到同一生产工艺中而常常混溶,因此,在一些制药和化工过程产生的废水中经常需要对其回收利用。

精馏是分离液相混合物的主要方法之一,但是异丙醇和乙腈在常压下形成共沸物,二者形成最低共沸物。通过普通精馏方法难以对其进行有效地分离。同样,作为同系物的甲醇丙醇等与乙腈也会存在共沸的现象。分离共沸物系的特殊精馏方法有萃取精馏、恒沸精馏、加盐精馏和变压精馏等。其中变压精馏的突出特点是无需向物系中引入新的组分,因此产品纯度容易控制,也避免了引入新组分后所需要的回收等步骤[4]。目前,已有文献报道应用变压精馏分离甲醇-乙腈共沸物。庄琼红等[5]利用甲醇-乙腈体系对拉乌尔定律产生正偏差的特点,降低或提高压力可以打破常压下甲醇-乙腈形成的二元共沸点,从而改变共沸物组成,达到分离目的。减压精馏塔中理论塔板数至少40,塔顶压力0.3~0.5atm,加压精馏塔中理论塔板数至少25,塔顶压力5~10atm。对于甲醇-乙腈的混合物也可以采用间歇萃取精馏的方式进行分离。于洋等[6]通过溶剂极性比较初选出萃取精馏溶剂:N,N-二甲基甲酰胺(DMF)。并采用Wilson模型对常压下甲醇-乙腈物系和加入溶剂N,N-二甲基甲酰胺的汽液平衡进行模拟,模拟数据与实验结果吻合较好。类似地,赵含雪等[7]采用萃取精馏的方法分离乙腈-正丙醇的共沸物系。首先利用溶剂选择原理和UNIFAC基团贡献法选出N-甲基吡咯烷酮作为萃取精馏的萃取剂,同时采用NRTL模型对常压下乙腈-正丙醇物系和加入萃取剂N-甲基吡咯烷酮后的汽液平衡进行模拟和实验验证,模拟结果与实验数据吻合较好。何玉平等[8]为了从制药废料中回收乙腈和正丙醇,研究了加盐萃取精馏分离法在分离乙腈-正丙醇中的应用,设计了工艺流程,确定了工艺条件.采用以上技术从废液中回收乙腈,乙腈含量达到99%以上。

本文拟采用变压精馏的方法来对乙腈-异丙醇混合物进行分离。变压精馏利用压力的改变而引起共沸组成发生变化,甚至使共沸点消失,达到最终实现精馏分离的目的。不同共沸物系的共沸组成对压力变化的敏感程度有所不同,当共沸物组成对压力变化灵敏时,便可由压力不同的两个精馏塔串联构成的精馏塔组有效地分离共沸物。文献指出,要采用变压精馏,需要在差值不超过1MPa的2个压力点,共沸组成变化至少应超过5%,最好是在10%以上[9]。压力差大,就可能需要高品位的冷媒或热媒。共沸组成变化小,则两塔之间的循环流大,能耗也大。本文首先采用变压精馏分离乙腈-异丙醇物系进行模拟计算,得到优化之后的工艺参数后与原流程进行能耗分析与对比从而为实际的工艺流程与装置的设计提供理论指导。

2 进料组分分析

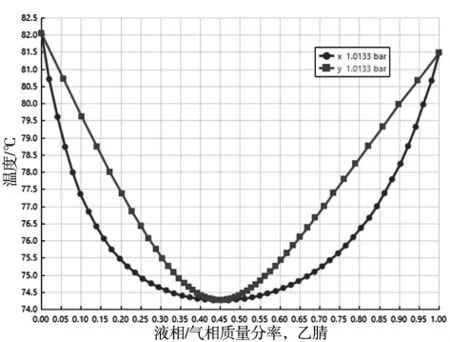

异丙醇和乙腈都是重要的化工产品和原料。如图1所示,二者混合后会形成最低共沸物,共沸温度为74.4℃。两者之间的沸点差仅为0.85℃。因此难以通过普通精馏进行分离。如表1所示为不同压力下乙腈-异丙醇物系的沸点、共沸温度和共沸组成。对表1数据的数据进行分析,可得当压力从0.3bar上升至1 bar时,共沸组成中乙腈的质量分数降低。因此,可以采用变压精馏分离乙腈-异丙醇物系,在塔顶得到操作压力下的共沸物,塔釜得到高纯度的乙腈和异丙醇。当压力从1bar上升至3 bar时,共沸组成中乙腈的质量分数降低了约12.13%,符合变压分离的条件。相比与采用如萃取精馏、恒沸精馏以及加盐精馏来说,变压精馏的突出特点是无需向物系中引入新的组分,因此产品纯度容易控制,也避免了引入新组分后所需要的回收等步骤。

图1 乙腈与异丙醇的Txy图

表1 不同压力下乙腈-异丙醇物系的沸点、共沸温度和共沸组成

3 工艺流程模拟

分离物料的进料条件:进料质量流量为100kg/h、温度50℃、为了方便进料后续的常压塔进料,原料的压力为略高于常压,1.05bar,同时乙腈和异丙醇的质量分数分别为30%和70%。经分离,要求的两种产品的质量分数均高于95.0%。其中模拟的物性方法采用的是WILSON活度系数法。

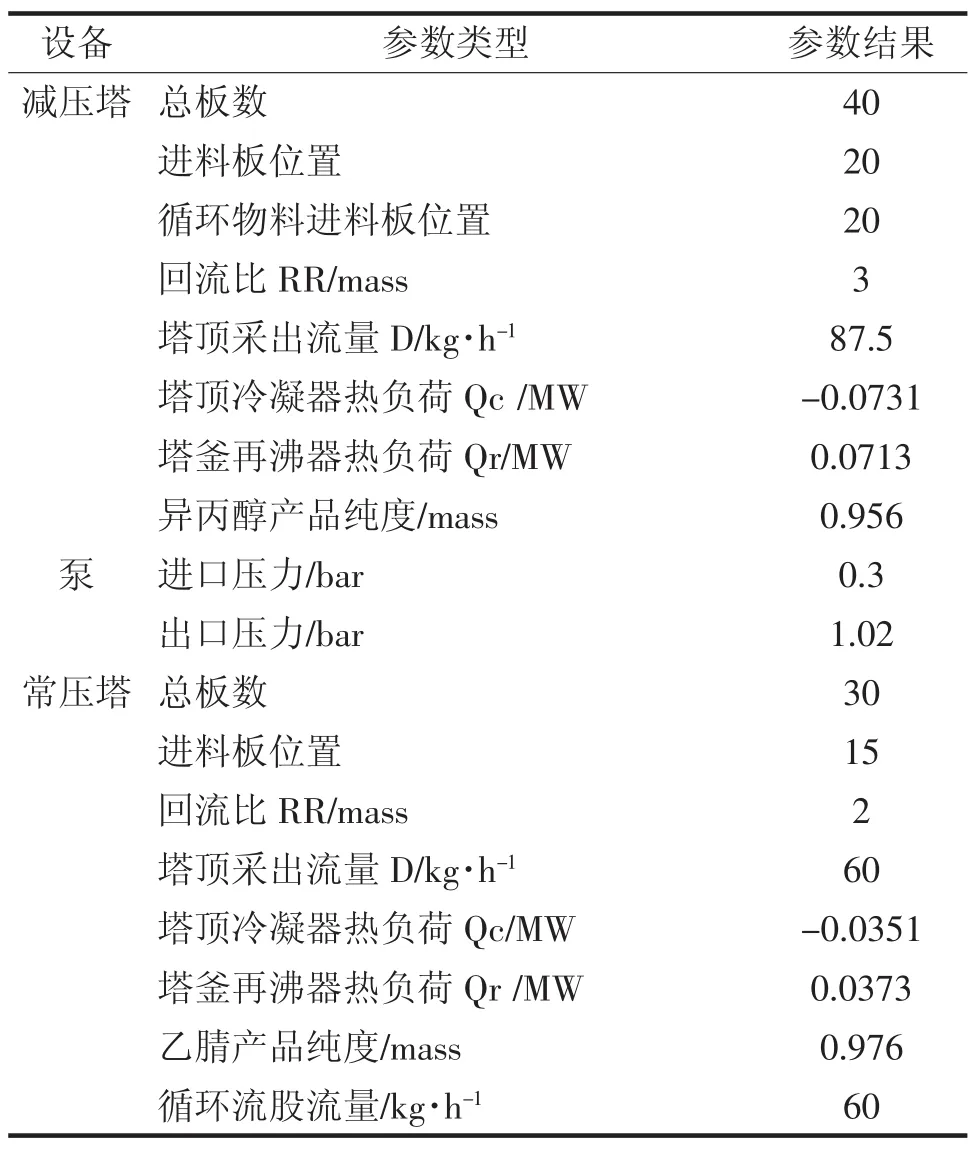

乙腈-异丙醇变压精馏的工艺流程如图1所示。原物料首先进入减压塔进行分离。减压塔操作压力为30 kPa,塔釜出料为符合产品纯度要求(>95%)的异丙醇产品,而塔顶出料则依旧为乙腈与异丙醇的混合物。乙腈-异丙醇混合物经过一液体输送泵进行输送及加压计入常压塔进行进一步的分离,其中塔釜为符合产品纯度要求(>95%)的乙腈产品。而塔顶仍然是两者混合物。为了提高原料分离效率,将常压塔的塔顶乙腈-异丙醇混合物循环回减压塔进行分离。采用Aspen Plus 8.0对该流程进行模拟,其中两塔均为Radfrac严格计算模型,并结合broyden的收敛方法进行循环流股迭代模拟,最终流程收敛。并得出初步操作参数如表2所示。

图2 乙腈-异丙醇变压精馏工艺流程

表2 变压精馏初步模拟结果

4 结果与讨论

4.1 减压塔优化

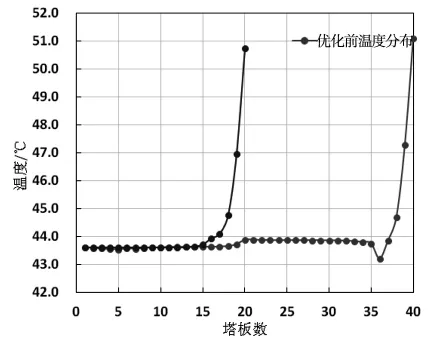

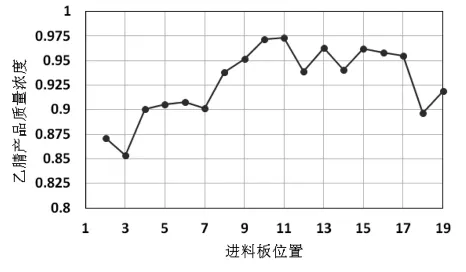

影响塔分离效果的主要参数包括理论塔板数、进料位置和回流比。以总板数为例,各操作参数进行优化。如图3所示为减压塔塔板温度随塔板的分布图。由图3可知,优化前1~18块板和21~31块板处的温度相对保持平稳,因此可在这两处间进行板数初步优化,优化后的总板数为20。而且优化前最后一块板的温度大于51℃,优化后最后一块板的温度则小于51℃。该结果表明板数优化的同时节省了热公用工程的消耗。对于进料板位置的确定则是通过灵敏度分析进行的。以减压塔塔釜出料的异丙醇浓度为控制目标,分析进料位置对该浓度的影响,结果如图4所示。由图4可知,在第七块板之前进料,异丙醇浓度随着板数的上升浓度升高。可是到后期异丙醇的浓度则处于一种波动的状态,在17块板的位置处达到最高。因此进料板位置可设置在第17块板的位置处。回流比的优化也采用灵敏度分析的方法进行优化。异丙醇产品出料随着回流比的变化如图5所示。由图5可知异丙醇产品的浓度随着回流比以波浪式的变化。其中当RR为3时浓度最高,可是也可得当RR为1.32时,虽然异丙醇产品初读没有RR=3时高,但是也足够满足纯度大于95%的要求,而且一般而言高回流比意味着高的能量消耗,因此,优化后的回流比RR为1.32。

图3 减压塔总板数优化前后塔板温度随塔板的分布图

图4 减压塔异丙醇浓度随进料板位置的变化图

图5 减压塔异丙醇产品随着回流比变化图

4.2 常压塔优化

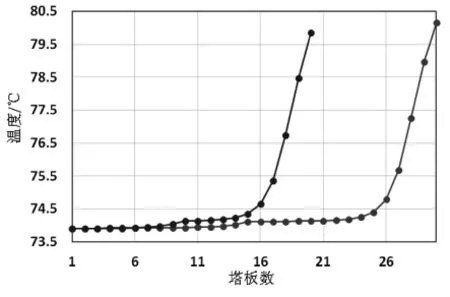

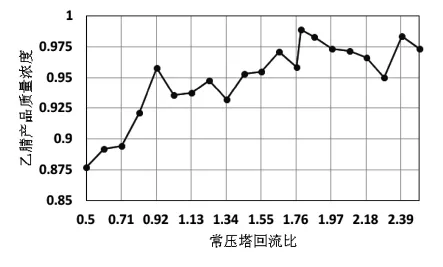

同样对常压塔进行总板数、进料板位置以及回流比进行优化。如图6所示为常压塔塔板温度随塔板的分布图。由图6可知,优化前1~12块板和17~20块板处的温度相对保持平稳,因此可在这两处间进行板数初步优化,优化后的总板数为20。而且优化前最后一块板的温度大于80℃,优化后最后一块板的温度则小于80℃。该结果表明板数优化的同时也节省了热公用工程的消耗。对于进料板位置的确定则也是通过灵敏度分析进行的。以常压塔塔釜出料的乙腈浓度为控制目标,分析进料位置对该浓度的影响,结果如图7所示。由图7可知,在11块板的位置处达到最高,此时的乙腈产品纯度可达到0.975。因此进料板位置可设置在第11块板的位置处。回流比的优化也采用灵敏度分析的方法进行优化。乙腈产品出料的质量浓度随着回流比的变化如图8所示。由图8可知乙腈产品的浓度随着回流比以波浪式的变化。其中当RR为1.77左右时浓度最高,可是也可得当RR为0.92时,虽然异丙醇产品初读没有RR=1.77时高,但是也足够满足纯度大于95%的要求,而且一般而言高回流比意味着高的能量消耗,因此,优化后的回流比RR为0.92。

图6 常压塔总板数优化前后塔板温度随塔板的分布图

图7 常压塔乙腈产品质量浓度随进料板位置的变化图

图8 常压塔乙腈产品质量浓度随进料板位置的变化图

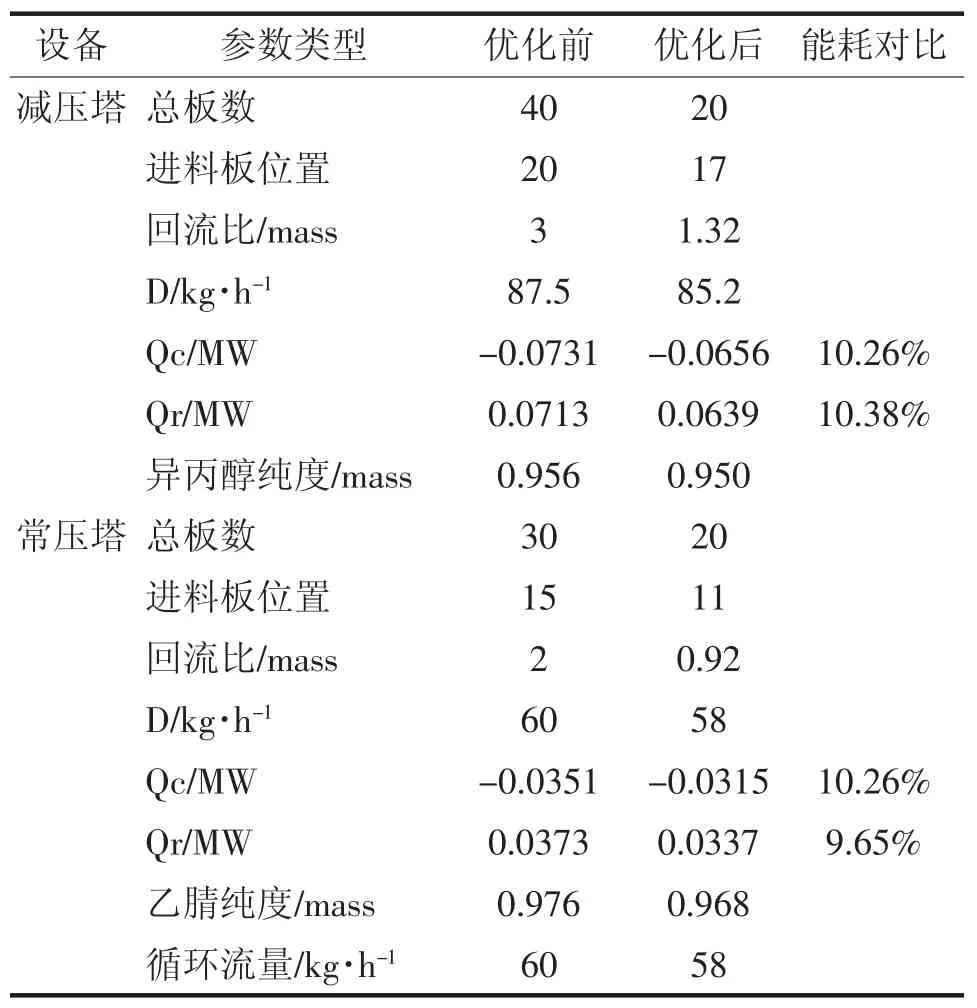

4.3 优化结果及讨论

将以上个步骤中的优化结果进行总结,得出如表3所示的结果。其中减压塔的塔板数为20,进料板位置为17,回流比为1.32。而常压塔的总板数为20,进料板位置为11,回流比为0.92。异丙醇产品的最终浓度为95%,乙腈产品的最终浓度可达96.8%,皆满足一开始的产品分离需求。对比于优化前结果,对于减压塔可节省冷公用工程10.26%,节省热公用工程10.38%。对于常压塔,优化可带来冷公用工程的节省为10.26%,热公用工程节省为9.65%。

表3 变压精馏模拟结果一览表

5 结论

5.1 对乙腈-异丙醇物系共沸特性的分析发现,当压力从30 kPa上升至101.3 kPa时,共沸组成中乙腈的质量分数减少了15.23%。因此,可以采用变压精馏分离乙腈-异丙醇物系。

5.2 模拟计算结果表明,采用减压塔和常压塔组成的变压精馏塔组可有效分离乙腈-异丙醇物系,两塔塔底分别得到质量分数为95.0%的异丙醇产品和96.8%的乙腈产品;优化后的工艺参数:减压塔理论板数20,进料位置为第17块板,回流质量比1.32;常压塔理论板数20,进料位置为第11块板,回流质量比0.92。