基于Class-D功率放大的超声波电动机驱动方案

2019-02-25徐张凡

陈 雷,潘 松,徐张凡

(南京航空航天大学,南京 210016)

0 引 言

超声波电动机是一种新概念的微特电机。超声波电动机利用压电材料的逆压电效应,让定子振动在超声频域内,通过摩擦耦合将定子的振动转化为转子的转动或动子的直线运动。由于超声波电动机具有较新的原理和结构,与传统电磁电机相比具有响应快、噪声小、低速大转矩、易控制和不受电磁干扰等优点,因此超声波电动机在航空航天、仿生机械、医疗器械等领域得到广泛应用[1-5]。

目前的超声波电动机驱动技术使得超声波电动机展示了其特殊优越性,但是这些驱动技术主要是按电机的速度、力矩作为指标设计的,驱动电压较大,电机运行的稳定性、效率有待进一步提高。鉴于此,在超声波电动机现有的驱动技术基础之上,应向提高驱动系统整体效率的方向发展[6]。

超声波电动机驱动控制器的体积相对电机而言较大,在实际应用中受到很大的限制。因此,要将超声波电动机商品化,必须使驱动、控制系统小型化[7]。

对于驱动器而言,超声波电动机是一个容性负载,这对驱动器提出了一些特殊要求。常规旋转行波超声波电动机的驱动信号为两相相差90°的正弦信号,频率为30 kHz~50 kHz,电压峰峰值在100~600 V。国内外开发的驱动器普遍采用正弦信号直接放大方案和脉宽调制(PWM)逆变式驱动方案[8]。

在正弦信号直接放大方案中,信号发生器和大型功率放大器直接产生两路高压具有相位差的正弦信号来驱动超声波电动机。大型功率放大器和信号发生器均具有较大体积,只适用于实验室进行实验探究[9]。

在PWM逆变式驱动方案中,PWM发生器生成四路频率可变、相位互差90°的PWM波信号,功率放大/匹配电路将4路PWM信号放大产生两相相差90°的正弦功率信号[10]。脉宽调制逆变式驱动方案中,方波信号在被功率放大/匹配电路放大和滤波成正弦功率信号时引入了大量低次谐波,波形容易失真,能量在功率放大和滤波过程中有较大的损耗。

本文从驱动器小型化和减小驱动信号失真的角度出发,以嵌入式微处理器为核心,基于有源滤波器和Class-D(D类)功率放大芯片,研究了一种新型高性能超声波电动机驱动方案。基于有源滤波器的正弦信号发生器,能产生谐波分量较小的正弦信号,并具有较小的体积。理论上Class-D功率放大的效率高达90%,输出信号为单极性SPWM差分信号,谐波分量较PWM波更小,可以提供失真度更小的驱动波形,提高驱动器能量转化效率[11]。

1 系统硬件设计

1.1 总体设计

为满足超声波电动机对驱动器的要求,提出了如图1所示的驱动方案。采用数字信号处理(DSP)芯片为控制核心,设计了新型驱动器。该芯片产生两路频率可调的相位差为90°的PWM波,并为MAX295芯片提供高频时钟信号。基于MAX295的正弦信号发生器将两路PWM波转化为两路相位差为90°正弦信号。Class-D功率放大芯片TPA3116D2将两路信号转化为两组差分SPWM波。通过变压器将两组SPWM波升压,最后通过匹配电路产生正弦功率信号,从而实现电机起停、正反转及调频调速的功能。

图1 驱动器硬件框图

1.2 正弦信号发生器设计

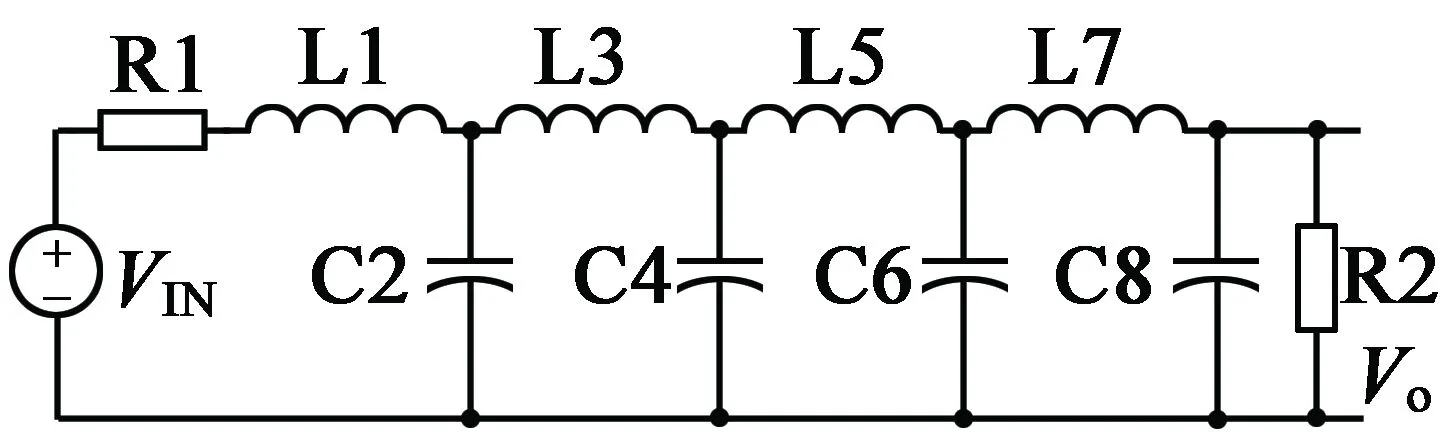

有源滤波器MAX295芯片是Maxim公司的八阶巴特沃斯滤波器。巴特沃斯滤波器为一种有源低通滤波器,工作原理为滤除方波信号中频率高于截止频率的谐波分量,得到与方波信号频率相等的正弦信号,并提供无功补偿。八阶巴特沃斯滤波器可以等效为如图2所示的基本梯形滤波器电路结构。

图2 等效基本梯形滤波器电路结构

巴特沃斯滤波器的特点是频率响应曲线在通频带和阻频带内都很平坦,过渡带较长,通过增加滤波器阶数可以有效减小过渡带长度。

有源滤波器MAX295芯片的3 dB截止频率范围为0.1 Hz~50 kHz,时钟频率对3 dB截止频率的比为50∶1。旋转行波环形超声波电动机的驱动频率范围为37 kHz~45 kHz,最高驱动频率小于50 kHz,因此,嵌入式处理器的时钟信号满足MAX295的时钟频率要求,MAX295产生的正弦波信号可满足驱动频率要求。

该正弦信号发生器的电路图和实物图如图3和图4所示。时钟信号和两路相位差为90°的PWM波均由DSP芯片提供,时钟信号和PWM波频率比保持为50∶1,可以调节可调电阻来得到不同幅值的正弦信号。正弦信号发生器产生的正弦波信号如图5所示。

图3 正弦信号发生器电路图(单相)

图5 两相正弦信号波形

时钟信号的频率、PWM波的频率和相位可通过嵌入式处理器的寄存器值配置来调节。通过调节可调电阻对输出信号分压,实现对正弦信号幅值的调节。实验结果显示,该正弦信发生器具有较好的信号参数调节性能。

1.3 功率放大电路设计

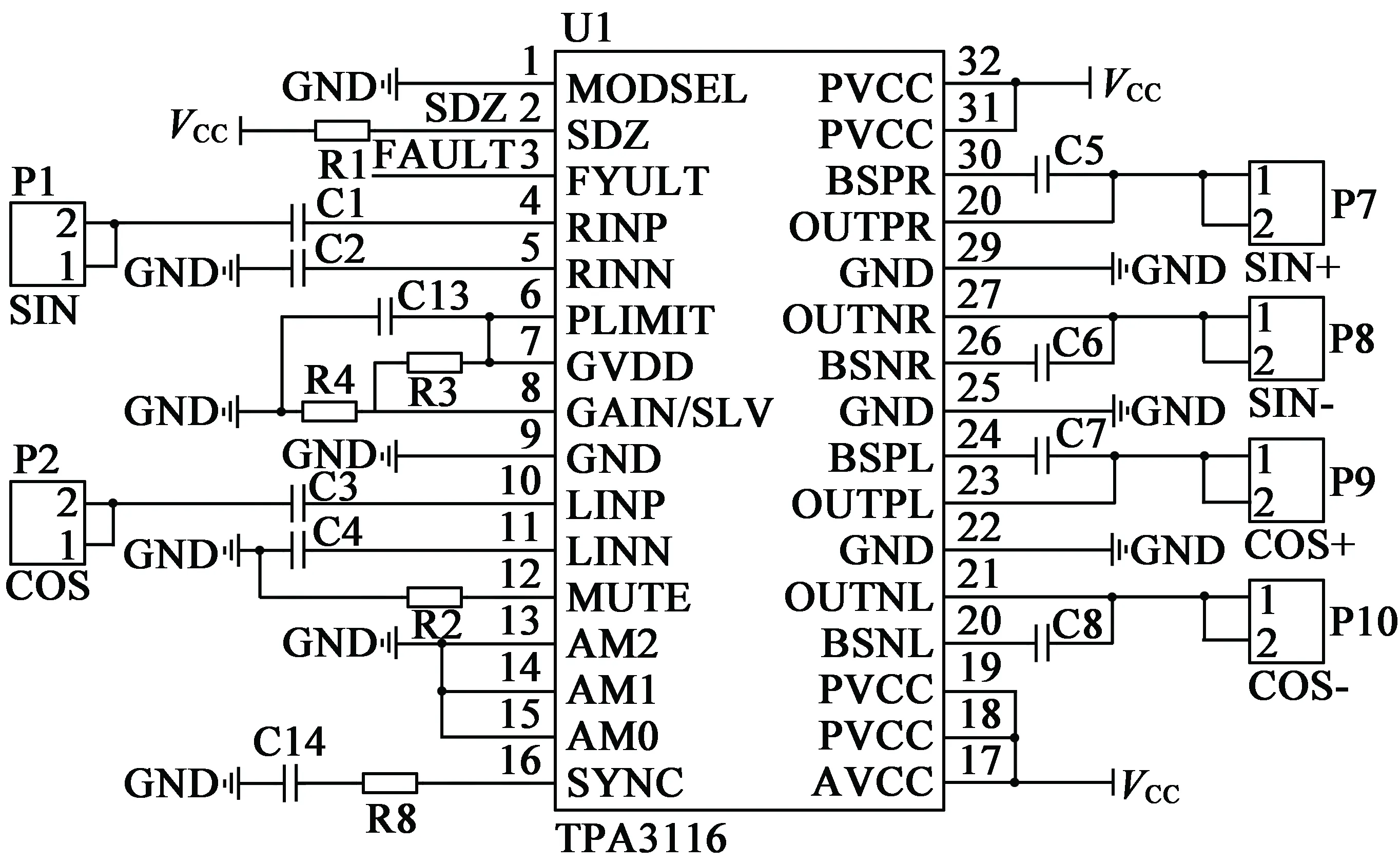

功率放大电路基于Class-D音频芯片设计,采用TI公司双通道50 W的模拟输入音频功放芯片TPA3116D2。

TPA3116D2具有左右两路声道,可为超声波电动机的两相提供输出信号。信号输入端支持单端或差分输入,本文采用单端输入的方式。在信号输入端使用电容滤除正弦信号中的直流分量。芯片内部通过控制开关元件的通断产生两组SPWM差分波形[12]。该芯片作为音频功放芯片,输出信号的频率为20 Hz~22 kHz,TRUM-40电机最高驱动频率为45 kHz左右,实验结果显示,该款芯片也可以提供30 kHz~50 kHz的正弦信号输出,能够满足超声波电动机的驱动要求。该芯片的载波频率调节范围为400 kHz~1 200 kHz,满足过采样要求。本文采用的参数为载波频率400 kHz,功率增益26 dB。

根据选择的参数,功率放大电路的电路图和实物图如图6和图7所示。

图6 功率放大电路原理图

图7 功率放大电路实物图

在输入频率为43 kHz,峰峰值为400 mV的正弦信号时,单通道输出的两路SPWM的差分信号如图8所示。图9为两路差分信号差分得到的单极性SPWM波。根据面积等效原理,不同窄脉冲面积相同且形状不同时,其在惯性环节的输出波形基本相同,低频段非常接近,仅在高频段略有差异[10]。对于超声波电动机,单极性的SPWM波可等效为图9中虚线所示的正弦波。

图8 TPA3116D2单通道输出差分信号

图9 TPA3116D2单通道输出的相对电位差

在音频功放芯片的输出端,通常采用LC低通滤波,来滤除SPWM波中的二次和三次谐波。本方案利用超声波电动机本身的容性负载和变压器副边漏感构成低通滤波器,将SPWM波滤成正弦波。

1.4 变压器及匹配电路设计

根据TRUM-40电机15 W的功率、40 kHz的驱动频率以及300~400 V的峰峰值驱动电压等参数要求,设计了变比为1∶15和1∶20的变压器。表1为变压器选用参数。

表1 变压器设计参数

匹配电路主要用于滤波和无功补偿。在PWM逆变式驱动器中,超声波电动机为容性负载,可以串联电感构成低通滤波器,滤掉PWM波中的三次谐波和五次谐波等高次谐波分量,有效地改善输出电压和电流的波形,但PWM波的谐波分量较大,能量损失较高。SPWM波形主要谐波分量为二次谐波和三次谐波[13],且增益较小,在本方案中只需利用变压器副边漏感即可构成低通滤波器,能量损失更小。TRUM-40电机和副边漏感组成的电路仍然呈容性,需要进一步设计匹配模块,提高驱动器效率。

图10为Class-D驱动方案的单相匹配电路。LT为变压器副边漏感,Rm和Cm为超声波电动机的等效负载,LT和Cm构成了低通滤波器;Lm为并联匹配电感,用于补偿无功功率。

图10 Class-D音频功放驱动方案单相匹配电路

使用阻抗分析仪测量待匹配电路的阻抗,然后计算,使电路呈现阻性所需的并联匹配电感值。由于阻抗分析仪只能测出电路在低电压下的阻抗特性,和工作状态下电路的阻抗特性有较大区别,因此本文还需要对匹配电感的电感值进一步修正。使用可调电感进行调试匹配,当电机空载转速稳定在60 r/min时,选取电源电流最小时的电感。实验结果显示,TRUM-40电机的匹配电感值为4.2 mH~4.5 mH。

2 驱动电路拓扑分析

超声波电动机作为驱动器的负载,当电机工作在共振和反共振频率附近时可以近似等效为电容与电阻的并联[14]。PWM逆变式驱动方案需要电机工作频率与LC匹配电路谐振频率接近,其电路等效模型如图11所示。

图11 PWM逆变式驱动方案等效电路图

图11中,电感L和电容C构成LC谐振网络。电阻Rm和电容Cm为超声波电动机的等效负载。超声波电动机的功率主要由方波的基波控制,它必须由LC谐振网络和电机负载共同作用才能产生正弦波。在恒压驱动条件下,当电机负载特性发生变化时,超声波电动机两端的真正电压较高,且电压对负载变化较敏感,导致电机振动特性变化。这些电路特性难以实现较好的匹配电路。

基于Class-D音频功放的驱动方案,其电路等效模型如图12所示。

图12 Class-D音频功放驱动方案等效电路图

图12中,Llk为变压器副边漏感,Lma为并联匹配电感。驱动波形为差分SPWM波,谐波分量较方波更小,使用变压器漏感和电机的容性负载即可构成LC低通滤波网络,产生正弦波驱动电机。当电机负载特性发生变化时,AB两点之间电压不会发生明显变化,对负载变化不敏感。这些特性更有利于匹配电路的设计,产生的驱动波形具有更小的谐波分量。

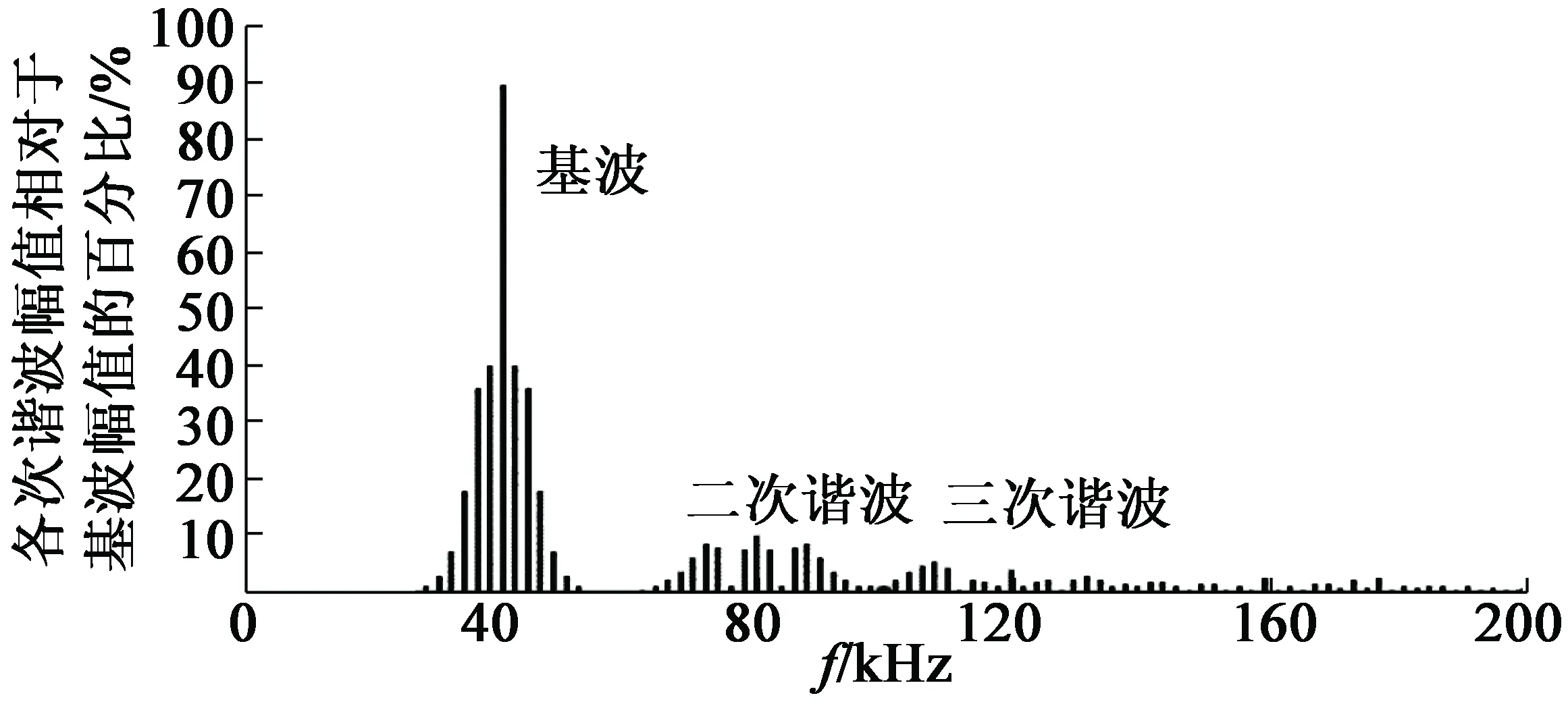

单极性SPWM波的重要参数包括调制波频率和载波频率,载波频率与调制波频率之比(载波比)较小会导致SPWM波中的谐波分量较大。载波比最大值受嵌入式处理器的硬件限制。在本文中,调制波可近似认为频率等于电机驱动频率的正弦波,载波为频率400 kHz的双极性等腰三角波。单极性SPWM输出波形数学表达式如下[15]:

(1)

式中:Uo为调制正弦波;uc为双极性等腰三角波;Ud为SPWM波峰峰值。设置电机驱动频率为40 kHz,使用Simulink仿真软件对该参数下的单极性SPWM波进行频谱分析,分析结果如图13所示。仿真结果显示单极性SPWM波的主要谐波分量为二次谐波和三次谐波,二次谐波的幅值相当于基波幅值的50%,三次谐波的幅值相当于基波幅值的40%。

图13 单极性SPWM波频谱分析仿真结果

单极性SPWM波经过LC低通滤波网络后,得到的电机驱动波形的频谱分析结果如图14所示。二次谐波幅值相对于基波幅值的百分比从50%下降至10%,三次谐波幅值相对于基波幅值的百分比从40%下降至5%,产生的驱动波形较为接近正弦波形。

图14 电机驱动波形频谱分析仿真结果

虽然PWM波的主要谐波分量(三次谐波、五次谐波)的增益比单极性SPWM波稍小,但是PWM逆变式驱动方案的功率放大电路容易在开关管开闭时引入更大的谐波分量;PWM逆变驱动方案的匹配电路对匹配电感及电容的精确度要求更高;功率方波经过滤波后,驱动波形的谐波分量比SPWM波更大。综上所述,Class-D音频功放驱动方案电路更容易实现,驱动波形谐波分量更小。

3 实验结果

使用PWM逆变式驱动器和Class-D方案驱动器对同一台TRUM-40电机进行驱动实验,从输出波形和电机性能两方面对两种方案进行比较。

3.1 波形对比分析

图15为使用PWM逆变式驱动器的TRUM-40电机在70 r/min转速下的驱动电压波形,电源电压为12 V,频率为43 kHz,此时电源电流约为0.5 A。通过示波器的FFT功能可见,驱动信号中还有较多谐波分量,主要为三次和五次谐波等高次谐波,仅三次谐波就达到23 dB。除此之外,还含有大量高次谐波。

(a) 输出波形

(b) 输出波形FFT分析

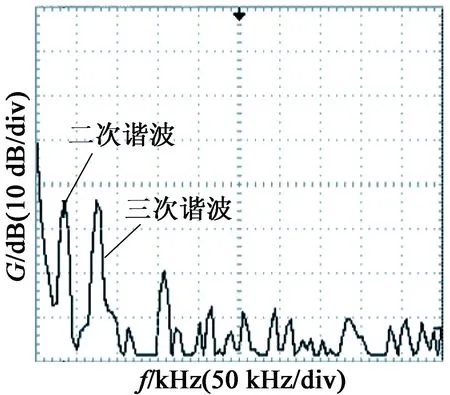

图16为Class-D驱动方案的输出波形,电源电压为12 V,驱动电压峰峰值为240 V,此时电机可正常起动。波形在波峰波谷处有较小失真。通过示波器的FFT功能对波形分析可看出,主要谐波分量是增益为7.5 dB左右的二次和三次谐波,和一些增益较小的高频谐波,明显比PWM逆变式的谐波分量少。

(a) 输出波形

(b) 输出波形FFT分析

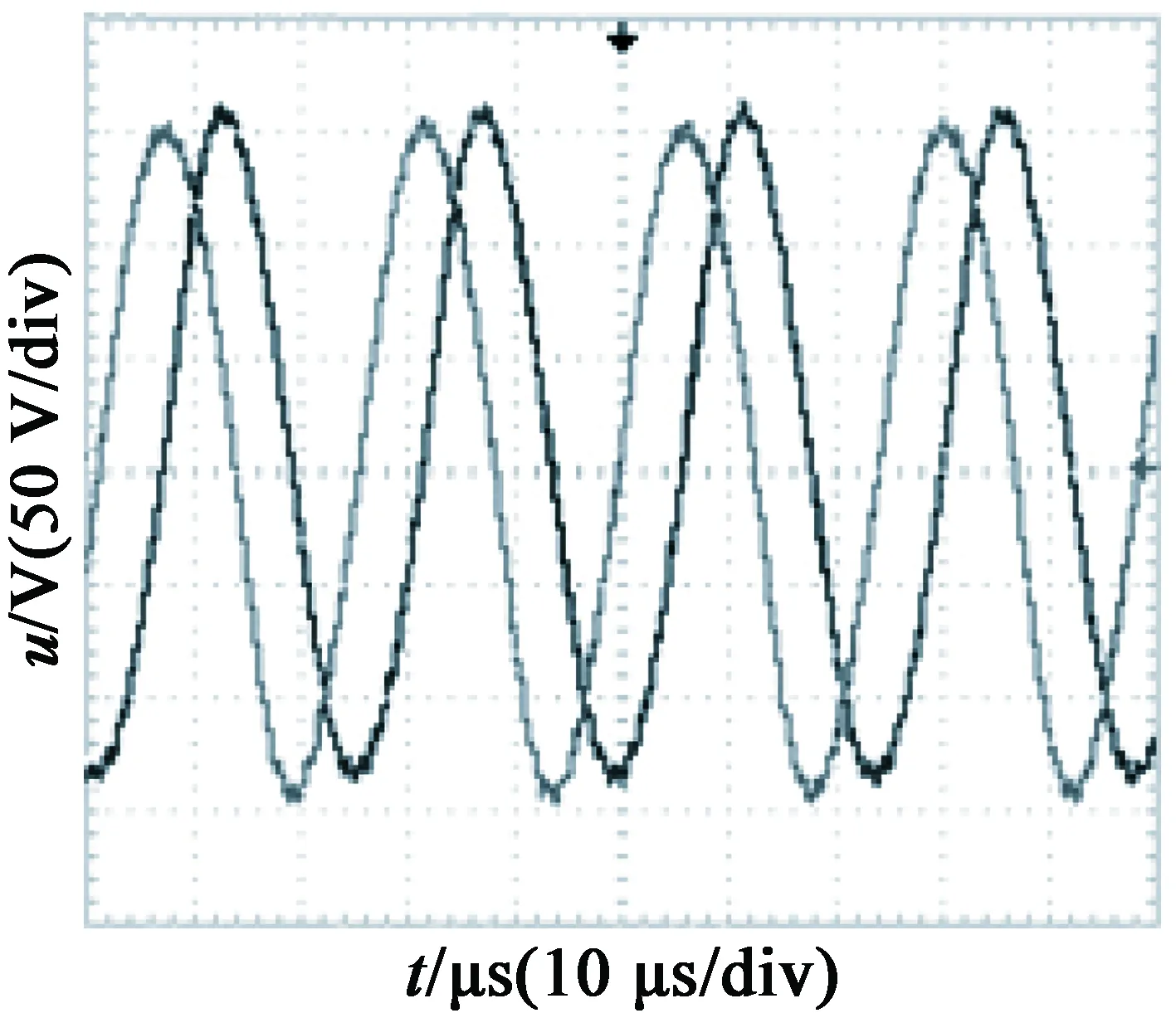

驱动电压峰峰值上升至300 V时,电机的电压波形如图17所示。当驱动电压峰峰值增大时,波形失真变化程度较小。电机转速达到70 r/min,电源电流为0.4 A左右,Class-D驱动方案比PWM逆变式驱动器的电源电流小0.1 A左右。通过示波器的FFT功能对输出波形进行分析可见,谐波分量与峰峰值240 V的输出波形的谐波分量类似,主要还是二次和三次谐波,增益略有提升,达到9 dB。

(a) 输出波形

(b) 输出波形FFT分析

为了进一步减少驱动波形中的谐波分量以及改善电流波形,可以进一步调节由变压器漏感和电机容性负载所构成的低通滤波器的时间常数,改善滤波效果,也可以将SPWM波的载波频率提高至1.2 MHz,提高信噪比,使驱动信号更加平滑。

3.2 两种方案的性能测试

对两种驱动方案的输出转速和转矩进行测试。电源电压都为12 V,电机驱动频率选用41 kHz,测试结果如图18所示。

两种方案的输出转矩和转速相差较小,输出功率基本相同。PWM逆变式驱动器驱动电机的空载电流为0.58 A,堵转电流为0.65 A;Class-D方案驱动器驱动电机的空载电流为0.38 A,堵转电流0.47 A。在输出功率相同的条件下,Class-D方案驱动器的电源功率均比PWM逆变式驱动器小,Class-D方案的驱动器对电能的转化效率明显高于PWM逆变式驱动器的转化效率。

图18 PWM逆变方案与Class-D方案输出转矩和转速对比

3.3 Class-D方案高低温驱动实验

PWM逆变式驱动器在功率放大电路中使用了开关管,电机工作时发热现象严重,在环境温度不太高时就需要配备散热片来散热。

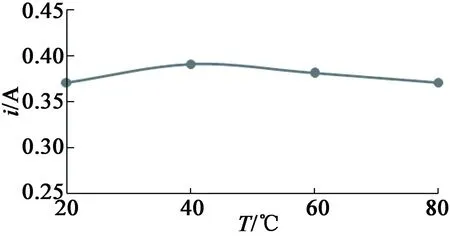

在Class-D方案中,TPA3116D2也具有较大的发热量,功率放大电路的电流值容易受温度影响,因此在高低温实验箱中测量了Class-D方案驱动器在不同环境温度下驱动TRUM-40电机的空载电流,检验该驱动器能否在较高环境温度下正常工作。电机工作状态参数为驱动电压峰峰值330 V,频率41 kHz,测量电机工作20 min后,测得的电源电流数据如图19所示。

图19 Class-D方案驱动器在不同环境温度下电源电流曲线

实验数据显示,Class-D方案驱动器在TPA3116D2芯片没有加装散热片的情况下,其空载电源电流对环境温度不敏感,在芯片工作温度范围内,空载电流稳定在0.37~0.39 A。该驱动器具有较好的热稳定性,更适合应用在一些工作环境较为恶劣的场合。

3.4 驱动方案性能对比

从驱动电路的复杂程度来看,Class-D方案驱动器需要额外的正弦信号发生器,但是其功率放大电路只需一片TPA3116D2芯片,电路结构比PWM逆变驱动方案更简单。

从驱动器输出波形来看,Class-D方案驱动器的输出波形失真较小,更接近正弦波;PWM逆变式驱动器的输出波形在波峰波谷处失真明显,主要谐波为三次谐波和五次谐波等高次谐波,且增益较大。

从驱动器效率来看,两种方案驱动器分别驱动电机,输出功率相同时,Class-D方案的电源功率更小,其效率明显高于PWM逆变式驱动器。

两种驱动器的综合性能对比如表2所示。

表2 两种驱动器的性能对比

4 结 语

本文基于有源滤波器和Class-D功率放大芯片,设计了一种新型超声波电动机驱动方案,用于驱动超声波电动机。使用DSP和MAX295芯片得到两路相位差为90°的正弦信号,再通过基于Class-D功率放大芯片TPA3116D2的功率放大电路和相应的变压器进行功率和电压放大并直接用于驱动超声波电动机,最后通过并联匹配电感对电机进行无功补偿。实验结果显示,与传统的PWM逆变式驱动器相比,本驱动方案具有谐波分量小、体积小、效率高、结构简单等优点。同时,本文驱动方案可进一步优化,有效提高超声波电动机驱动器的驱动性能,减小超声波电动机驱动器的体积。