考虑封装的SAW谐振式传感器仿真研究

2019-02-22蔡飞达李红浪柯亚兵田亚会卢孜筱

蔡飞达,李红浪,柯亚兵,田亚会,卢孜筱

(1.中国科学院 声学研究所,北京 100190;2.中国科学院大学,北京 100490)

0 引言

自20世纪70年代声表面波(SAW)传感器问世以来,SAW传感技术已在物理、化学、生物等各个领域中取得了广泛的应用[1-3]。SAW传感器通常由叉指换能器(IDT)、基片和反射栅3部分组成,分为延迟线型和谐振型。其中,SAW谐振型传感器的反射栅与IDT形成谐振腔,SAW信号在谐振腔中谐振。与延迟线型SAW传感器相比,谐振型SAW传感器具有低插入损耗,带宽占用少及结构紧凑等优势,可以实现更小的封装体积[4-5]。

随着SAW器件体积的减小,SAW传感器对封装造成的影响更敏感。在433 MHz或更高的射频频段,SAW传感器的封装尺度已与电磁波信号的波长可比,导致封装的寄生参数影响显著[6]。传统的、只基于耦合模(COM)模型的仿真结果和实际封装器件的测试结果差距逐渐增大。因此,在设计阶段就必须对传感器封装带来的电磁影响进行仿真,进而在制作前获得更准确的仿真结果,提高传感器设计的成功率。

SAW器件封装仿真通常是将管壳和焊点等结构抽象成一个由集总参数原件及传输线组成的电路网络进行模拟[7]。通过对集总原件参数的不断调整,使仿真结果和测量数据相对应。由于集总参数原件数量与网络复杂度的限制,这种方法不能精确地描述汇流条、焊盘连线、焊盘与压电晶体等结构之间的三维电磁场分布关系[6]。因此,本文提出使用COM模型对SAW谐振式传感器芯片进行仿真,同时联合三维电磁场仿真软件HFSS对汇流条及封装进行仿真,在ADS软件中通过多端口参数级联,得到考虑封装的SAW谐振式传感器的S参数响应。

1 SAW谐振器COM模型仿真

COM理论是研究SAW 传感器重要的理论方法之一[8]。采用COM仿真SAW谐振器的一般流程为:首先根据材料特性计算模型的参数,再利用模型方程分别计算器件内部IDT和反射栅的P矩阵,然后根据IDT和反射栅的连接关系将二者P矩阵级联得到整个器件的P矩阵。最后利用P矩阵得出散射矩阵、导纳矩阵等,进而计算出器件的时域响应和频域响应。

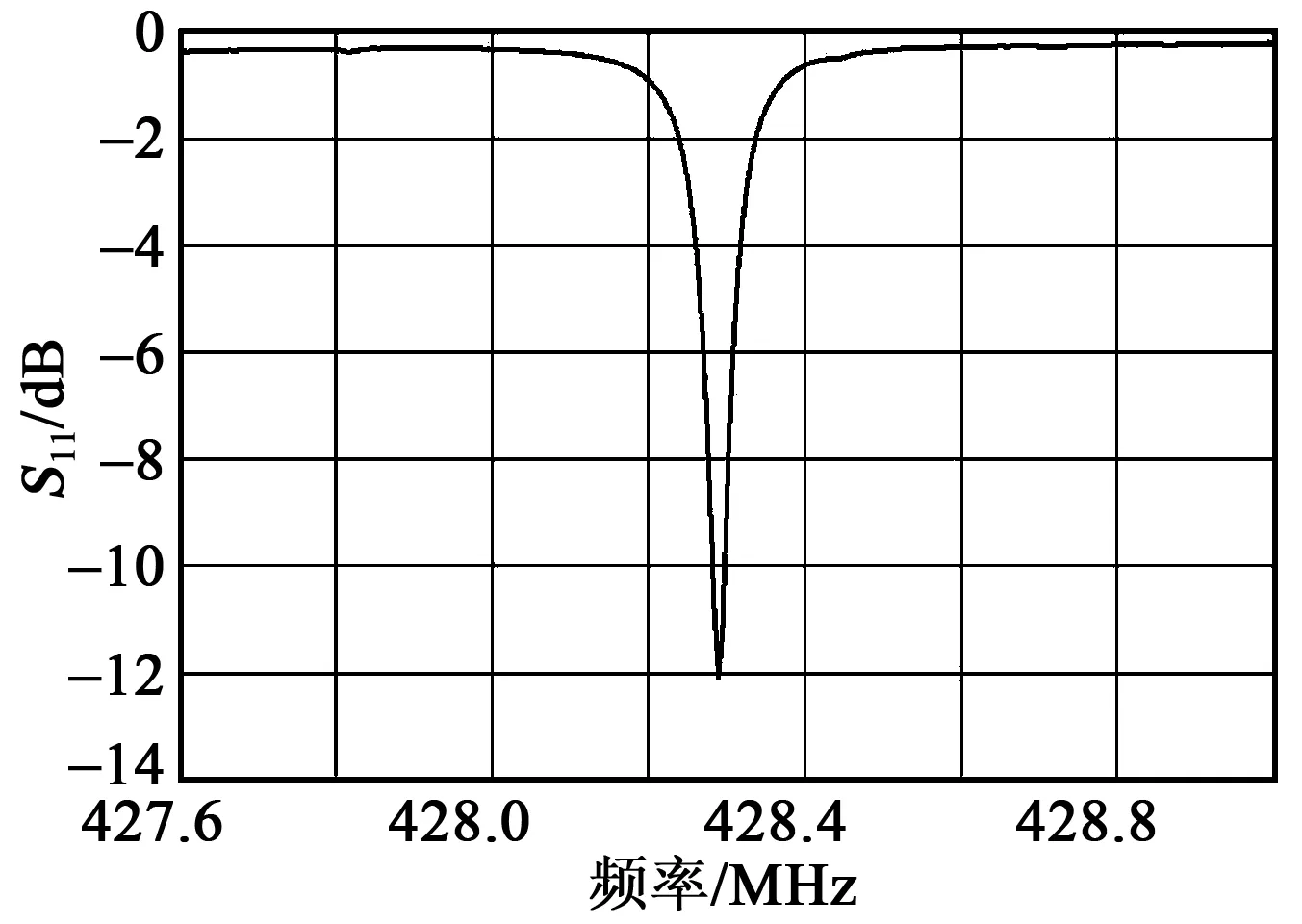

本文仿真的SAW谐振器工作在428.3 MHz左右,膜厚0.3 μm;叉指换能器指条对数为90对,金属化比为0.4;双侧反射栅指条对数各为160对,反射栅金属化比为0.4,COM模型仿真的S11结果如图1所示。

图1 COM模型仿真结果

2 传感器封装结构的电磁仿真及其与COM模型的结合

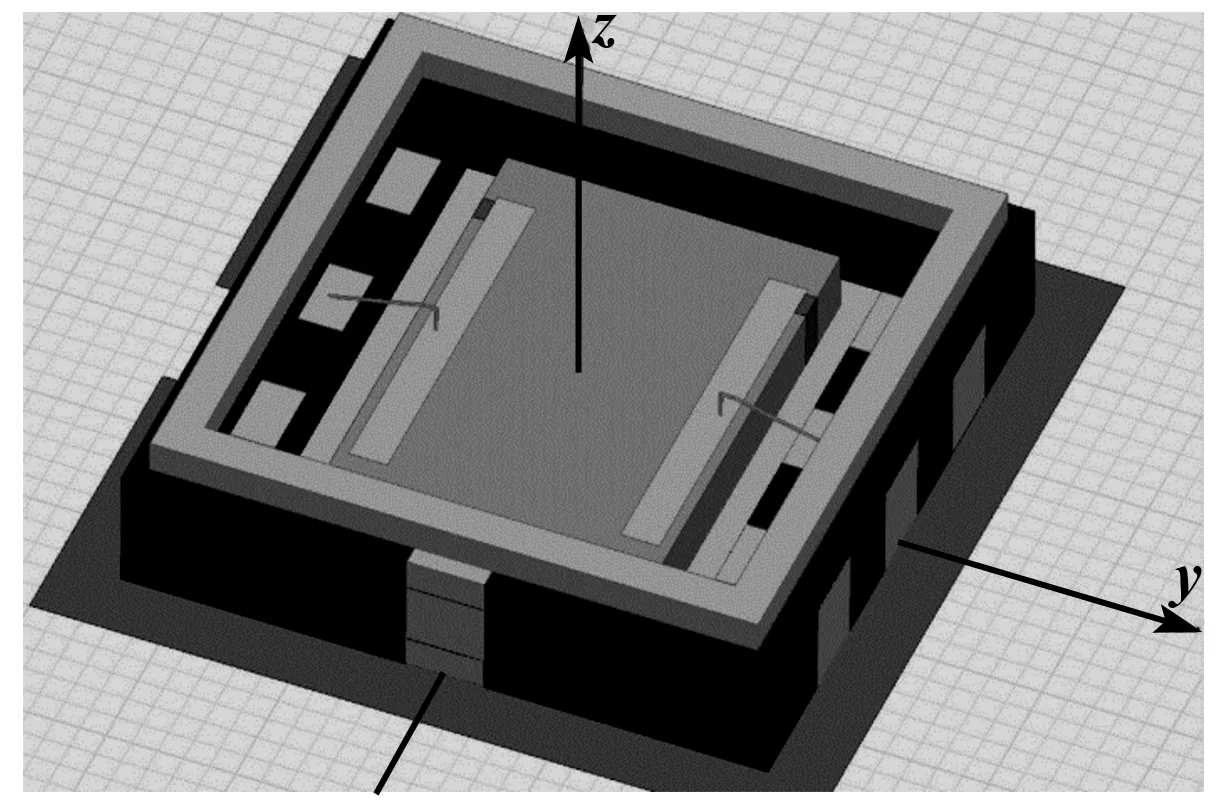

传统SAW谐振器COM模型仿真只计算出了IDT和反射栅共同组成谐振腔的S参数。针对封装结构对芯片整体电磁相应的影响,提出在传统COM模型基础上,对传感器封装管壳进行电磁仿真,并与COM模型结果进行结合分析。对结构中的陶瓷管壳、硅铝丝邦线、汇流条、晶元基片均需在HFSS中进行建模并仿真。本文仿真使用的封装是NTK公司5 mm×5 mm 的表面贴装器件(SMD)陶瓷管壳;仿真的芯片尺寸为3.60 mm×2.58 mm×0.48 mm,材料为石英,在HFSS中建模效果如图2所示。

图2 HFSS建模效果图

材料方面,压电基片采用石英参数,介电常数为3.78;陶瓷管壳根据生产厂家资料选取氧化铝陶瓷仿真,介电常数为9.8;管壳中金属层材料为镍,硅铝丝及汇流条仿真使用材料为铝。

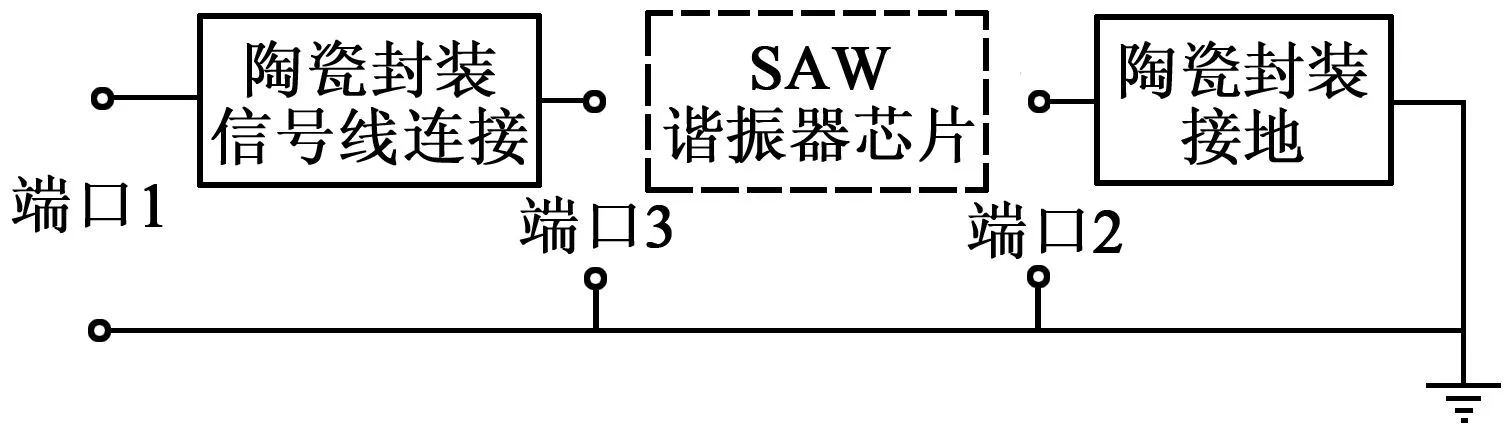

环境设置方面,根据器件在印刷电路板(PCB)上的实际工作情况,将管壳默认接地管脚和谐振器其中一侧信号管脚使用理想地平面进行连接,另一侧连接信号的引脚悬空。封装仿真时,采用集总参数端口的激励方式,求解各端口S参数。由于信号管脚到谐振器汇流条的电器连接均为非理想导体,所以,在谐振器汇流条处和理想地平面之间分别设置两个集总参数端口,仿真其传输特性[9]。连接信号管脚的汇流条设置为端口3、连接至接地引脚的汇流条设置为端口2,在信号管脚与理想地平面之间设置端口1。设置情况如图3所示。

图3 端口设置

为了在不影响计算精度的情况下,减少HFSS在有限元求解过程中的计算量,本文对传感器结构模型建立的过程中网格的划分主要进行了两方面简化:

1) 将实际截面为圆柱形的硅铝丝抽象成为3个六棱柱的组合。

2) 将芯片侧边半圆管状金属镀层简化为片状镀膜。

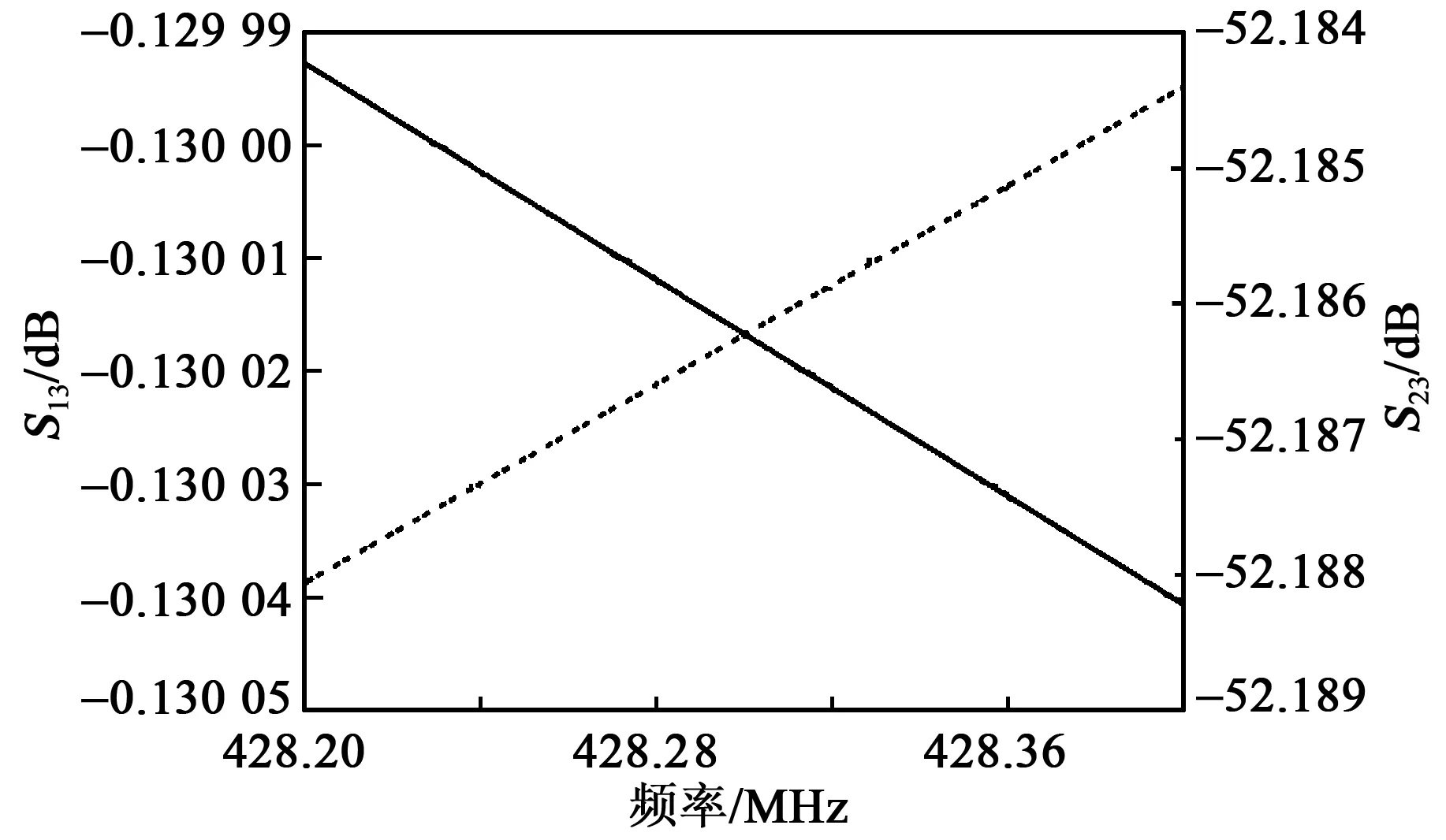

上述简化在保证仿真精度的前提下,加快了仿真速度[10]。仿真结果如图4所示,图中虚线表示端口1与端口3之间的插入损耗,由于两个端口之间通过管壳中的金属结构短接,故插入损耗较小,约为0.1 dB;图中实线表示端口2与端口3之间的信号泄漏,由于无SAW谐振器相连,故呈现断路状态,泄漏约为-52.2 dB。

图4 端口插损

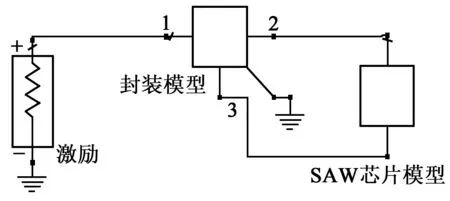

在得到芯片的单端口S参数和HFSS仿真的3个端口的S参数后,在电路仿真软件ADS中进行级联,仿真芯片与管壳整体级联后的的单端口S参数响应,端口负载设置为50 Ω,扫频频段为427~429 MHz,步进1 kHz,仿真电路设置如图5所示。

图5 ADS电路原理图

3 仿真与实验结果比对

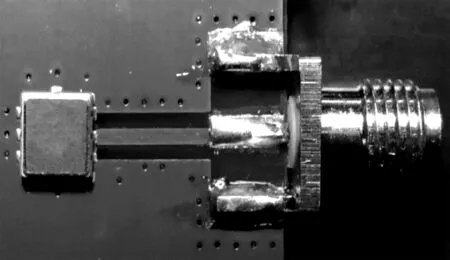

本文使用网络分析仪对仿真的SAW谐振型传感器进行实际测试,该传感器对温度、压力敏感,因此,测试环境应保证恒温、恒压。封装为密闭结构,认为压力不变,温度方面则使用高精度恒温箱保证恒温。同时,为了排除网络分析仪及射频同轴电缆的影响,在连接测试PCB前,对网络分析仪及射频同轴电缆进行开路校准。测试使用的PCB如图6所示。

图6 PCB测试板

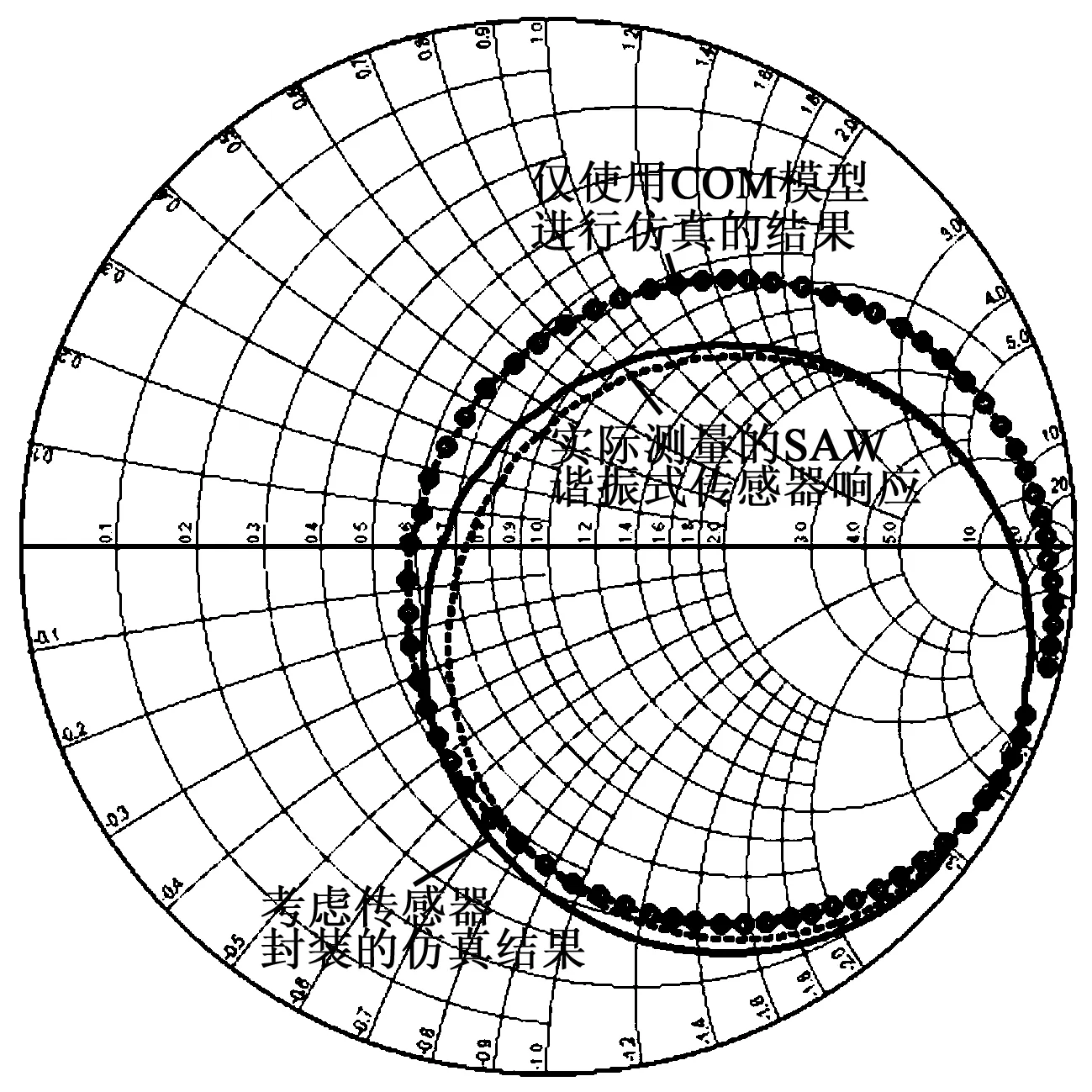

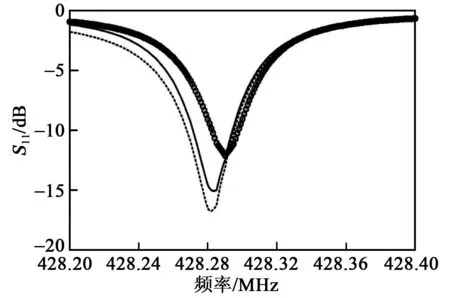

最终将实测数据、SAW谐振器仿真数据、考虑封装的SAW谐振器数据进行对比,结果如图7、8所示。由图8可知,仅使用COM模型进行仿真的S11幅度最小值对应的频率为428.290 MHz,吸收峰幅度约为-12.5 dB;实际器件S11幅度最小值对应的频率为428.282 MHz,吸收峰幅度约为-17 dB;两者频率相差8 kHz,吸收峰幅度相差4.5 dB。考虑封装的SAW传感器仿真结果的S11幅度最小值对应的频率为428.283 MHz,吸收峰幅度约为-15 dB,与实际情况频率相差1 kHz,吸收峰幅度相差2 dB。因此,考虑封装的SAW传感器仿真结果比仅使用COM模型进行的仿真更接近实际情况。

图7 实测数据与仿真数据史密斯圆图对比

图8 实测数据与仿真数据幅度对比

4 结束语

针对带封装、小体积射频声表面波传感器的精确仿真,本文在COM模型的基础上,使用三维电磁波仿真软件HFSS对传感器封装结构进行仿真,使用电路仿真软件ADS对COM模型仿真结果和传感器封装结构的S参数进行结合,考虑了封装对传感器电学响应的影响,实际测量结果与改进仿真方法后的仿真结果更吻合。