基于虚拟试车场的变速器载荷模拟

2019-02-22石晓辉李文礼王晶晶李亚娟汪杨凡

石晓辉,何 洋,李文礼,,王晶晶,李亚娟,汪杨凡

(1.重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆 400054;2.重庆工程职业技术学院,重庆 402260;3.重庆青山工业责任有限公司,重庆 402761)

汽车试车场试验是测试汽车综合性能必不可少的试验之一,但其成本高昂,且十分耗时。随着计算机技术的飞速进步,在计算机中建立虚拟样机进行模拟仿真的技术被广泛应用于产品的研发设计中。为此,在计算机中建立一个虚拟的汽车试验场,再配合虚拟的整车模型亦或是真实的车辆模型进行仿真试验成为现代汽车试验技术的主要发展方向。该方法可以极大地降低成本,有效减少试验周期。目前,与虚拟试车场(virtual proving ground,VPG)技术相关的计算机软件主要有Adams、ETA/VPG、MotionView和 LMS VL.Motion等。LMSVL.Motion软件的CD Tire在大变形和侧向动力学工况中有很高的计算精度,但该软件中的道路模型不够丰富。MotionView软件完全集成在HyperWorks平台中,有较好的柔性体前、后处理功能,但该软件在建模中的接触形式比Adams少。ETA/VPG软件的建模精度较高,模型数据库丰富,但该软件的计算模型较大,计算时间历程长,收敛困难[1]。Adams软件是业界公认的一款功能强大的多体动力学仿真软件,其有专门的Adams/Car模块用于车辆动力学建模与仿真,模块涉及车辆系统及子系统的建模、轮胎模型、道路模型以及多种工况的控制仿真。

对于实车变速器载荷的研究,因车辆传动系的结构紧凑且复杂,变速器输入端不便于安装应变片、传感器等,所以无法直接测得变速器输入端的载荷。一般通过测得半轴的载荷再根据某些特殊方法逆推得到变速器的载荷,此方法会导致获得的变速器载荷有一定误差、精度不高。本文将基于Adams/Car软件建立整车多体动力学模型和试车场常见的道路模型,并且对该系统进行虚拟仿真试验,仿真结果通过Matlab编程计算得到[2],可在计算机上对整车进行各种路况的测试并模拟出变速器所受载荷。该方法可在汽车开发设计初期进行无样车试验,对直接获取变速器载荷及载荷谱、减少产品开发周期和降低生产成本有重要的现实意义。

1 道路模型

各种不同种类、不同强化系数的道路是实车试车场的基础。道路模型的建模精度将会直接影响到仿真的结果。

1.1 Adams道路模型分类

按照空间维度道路模型可分为2D道路模型和3D道路模型。2D道路模型只能用来描述沿纵向分布的道路;而对于既有侧向分布又有纵向分布的道路,只能使用3D道路模型。在Adams/Car中主要有3种3D道路模型:等效容积路面(RDF)、规则栅格路面(RGR)和曲线栅格路面(CRG)。

1.1.1 RDF格式

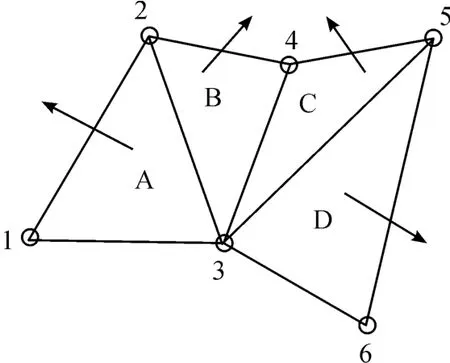

3D等效容积路面又被称为三角网格路面,它是由一系列的空间三角形平面单元组成的路面。整个文件由三角形网格和组成网格的节点坐标值构成。如图1所示,由6个节点定义了4个三角形单元,其中各个节点的序号、坐标和连接关系都是十分重要的参数。RDF格式的道路模型还能够轻易地设置坡道、障碍等。

图1 3D等效容积路面示意图

1.1.2 RGR格式

规则栅格路面是使用一系列离散的规则矩形栅格组成的路面,其节点在x方向和y方向都是等距离分布的。因此,该路面文件中只需要栅格原点的坐标值、节点的坐标差值Δx和Δy、栅格的旋转角度以及路面高程节点z值。如需要建立曲线道路,如直角弯道、半圆弯道和环道等,RGR文件数据可以被带有路径轨迹的3D样条路面文件引用,这样规则栅格就可以沿着既定的路径轨迹铺设[3]。

1.1.3 CRG格式

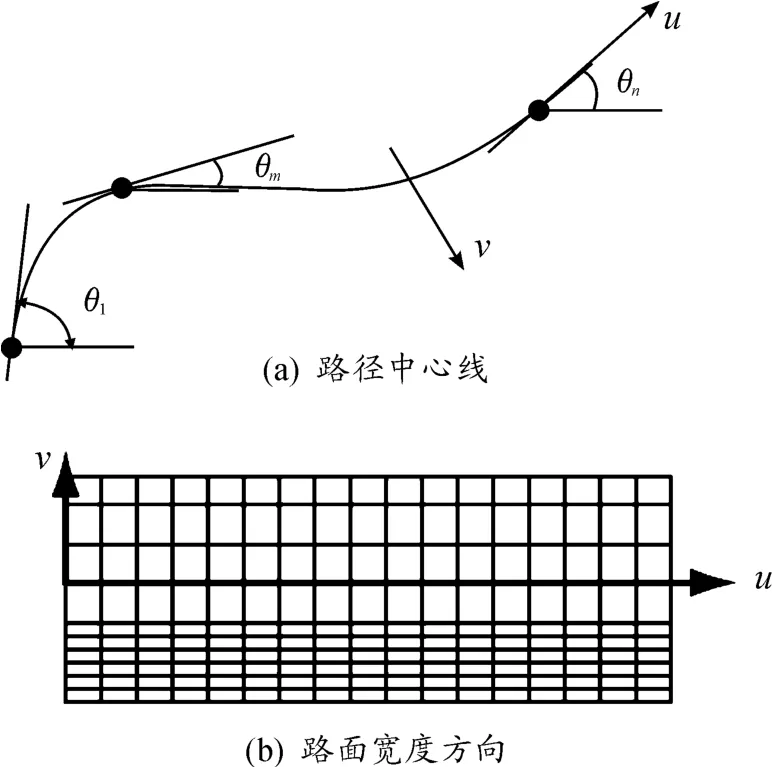

曲线栅格路面类似于带道路中心线的规则栅格路面,它是由一条道路中心线以及各个栅格的高程节点来定义路面的。与RGR格式不同之处在于,CRG格式的文件中节点在路面横向的间距值可以是任意的。CRG格式源于由奥迪、宝马和戴姆勒等整车研发中心组成的工作组研发的一种开放性的虚拟路面——OpenCRG,目前已公开了一些做好的道路模型。CRG格式的路面文件可以描述纵向的路径变化、侧向的坡角变化以及垂向的道路起伏[4]。如图2所示,CRG格式的路径中心线由导航角θ定义,并且沿车辆前进方向把路面等间距分为若干份,而在宽度方向可以按任意间距划分,从而形成若干栅格。

图2 CRG格式路面简图

比利时路面又称整齐石块路,是采用平整规则,用大小相同的石块铺砌而成的路面结构。由于石块的高度值相同,CRG格式的比利时路可以在设定不同侧向间距值的条件下,保证石块的4个角点和石块间的缝隙均被考虑,从而用最少的数据充分描述比利时路面的特征,所以CRG格式是做比利时石块路比较理想的格式。

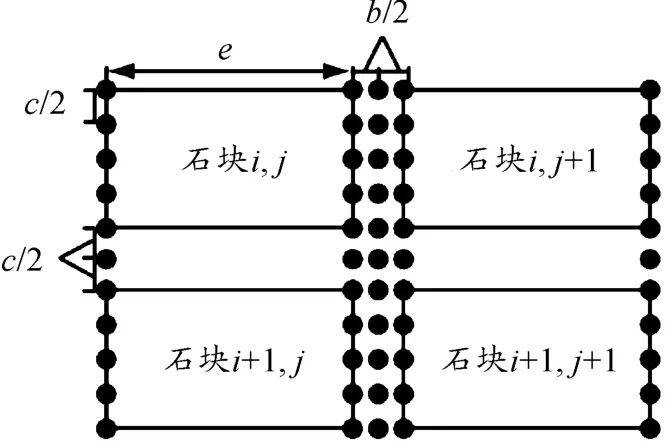

图3 CRG格式比利时路面节点分布

1.2 Adams道路建模方法

Adams软件中的轮胎模块是独立的。为了使道路模型能够匹配Adams/Tire中轮胎模型,需要使用Adams的道路建模工具建模或者通过Adams的驾驶机器导入道路模型。

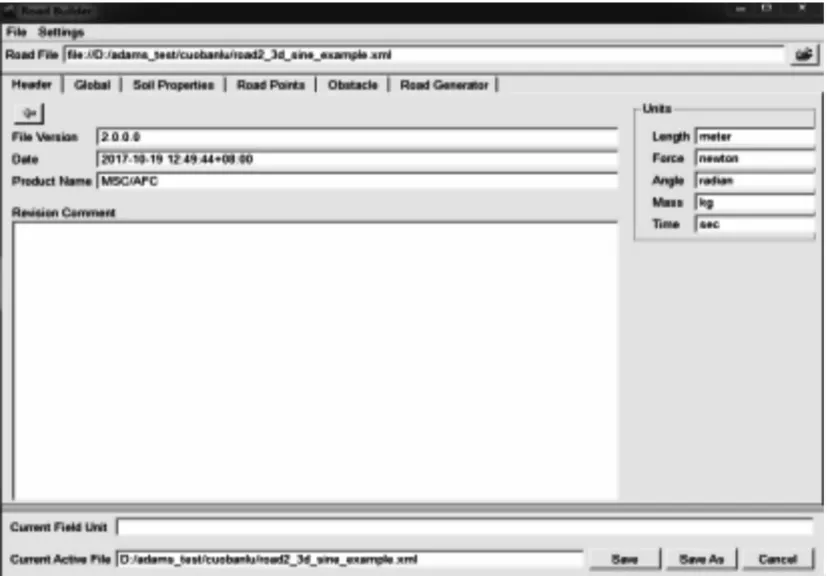

1.2.1 Road Builder法

Road Builder是Adans/Car中建立道路模型的模块之一,它可以建立2D和3D的带路肩的RDF文件格式的道路模型。Road Builder实质上是创建道路时域模型的属性文件,它提供给用户一个非常友好的编辑界面(图4),不需要用户编写繁琐的程序。用户可以通过全局变量来设定道路的方向、定位基准、路肩参数和摩擦因数等,然后以坐标的形式来定义道路的走向,如弯道、坡道等,或者通过Catia图纸直接导入。对于一些特殊的路面,用户可以使用设置障碍物的方法来完成。而且在建立模型的同时,用户可以随时通过Adams的后处理模块看到当前道路的三维模型以方便随时修改。

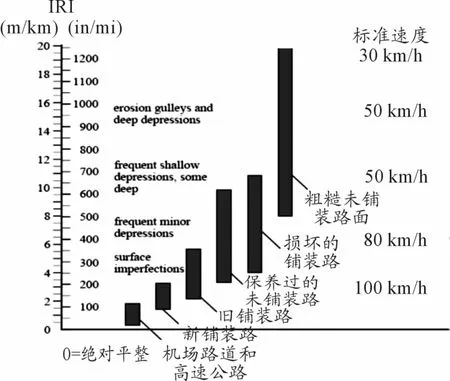

1.2.2 Sayers模型

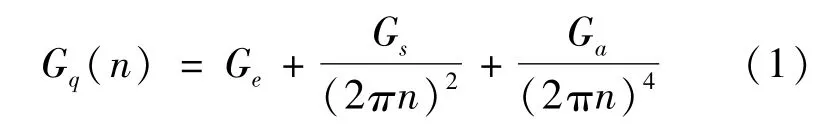

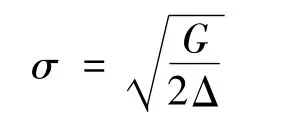

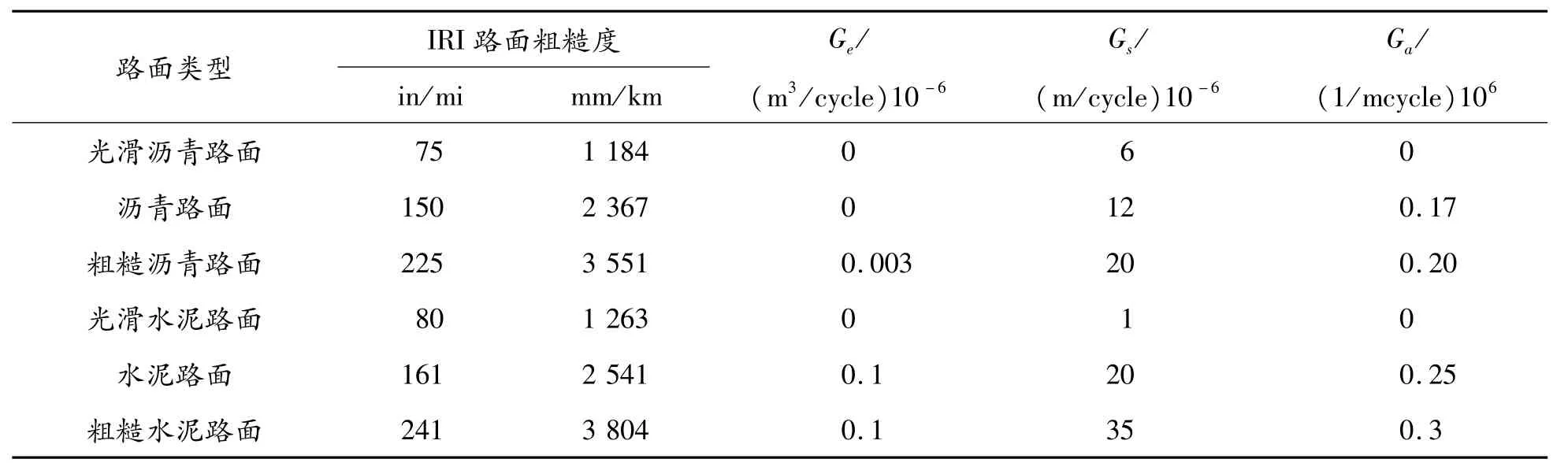

还有一种针对平顺性仿真的生成随机道路谱的方法——Road Profile Generation法,该方法的实质是基于Sayers数学模型拟合得到路面的空间功率谱密度,进而形成随机路面轮廓。Sayers模型是一种经验模型,它表示了路面空间功率谱密度Gq(n)与空间频率n的关系,由式(1)拟合。

式中:Ge为白噪声的空间功率谱密度幅值;Gs为与时间有关的白噪声速度功率谱密度幅值;Ga为与时间平方有关的白噪声加速度功率谱密度幅值[5-6]。

图4 Road Builder建模界面

所有的白噪声都是均值为0、标准差为σ的高斯白噪声。标准差与功率谱密度的关系如下:

式中:G为 Ge、Gs或者 Ga;Δ为采样间隔。

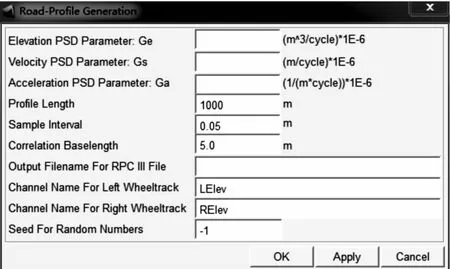

如图5所示,只需要给定Ge、Gs、Ga三个参数的值,便可以生成一条随机路面的道路谱文件。而对于一些典型路面,上述3个参数都有确定的值与之对应,见表1。图6为常见路面与国际路面粗糙度的关系。

图5 道路轮廓生成器

图6 常见路面与国际路面粗糙度的关系

表1 典型路面参数

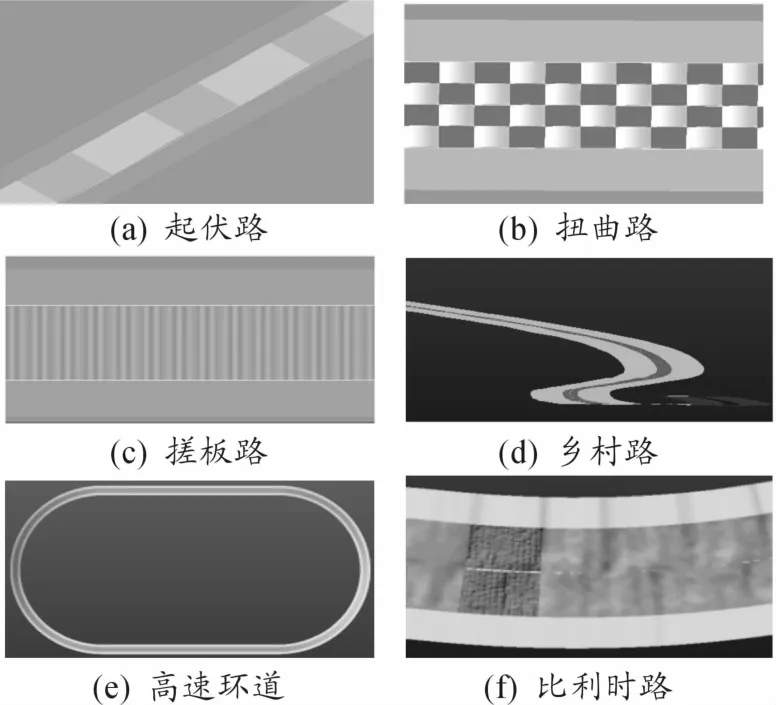

1.3 Adams中的各种道路模型

对汽车试车场而言,需要各种不同的道路来模拟实际工况,从而全面测试汽车的各种性能。对道路本身而言,则需要各种不同强化系数来检测汽车的疲劳耐久性。在Adams环境下可以使用各种不同种类的道路模型来给汽车提供载荷激励,对此参考某试车场的道路规格建立了4种道路模型,包括起伏路、搓板路、扭曲路、比利时路、高速环道和乡村路,见图7,部分道路具体数据如表2所示。

图7 Adams各种道路模型

对于道路模型的建模方法,应当依据仿真的实际情况来选择相应的道路文件格式,从而提高仿真的效率以及精度。例如比利时路,其道路结构复杂、道路文件内容多、占内存大、建模困难,但又是汽车耐久性试验中最重要的道路之一,因此选择CRG格式来建模。CRG格式计算效率高,对于复杂路径的特征也更容易反映[7],建模难度相对较小。而高速环道、起伏路这类比较简单的道路,可以使用 RDF文件格式,直接由 Adams的Road Builder建立,不仅建模难度和文件较小,而且仿真精度和计算效率还较高。

2 轮胎模型

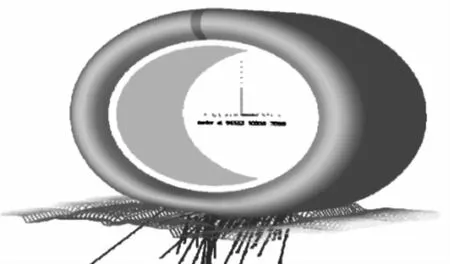

对于整车仿真试验来说,轮胎模型的建模精度将会直接影响到仿真结果。在Adams软件中,轮胎既不是刚性体也不是柔性体,而是一组可以由 Adams/Solver调用的数学函数[8]。Adams/Tire模块大致把轮胎模型分为两类:一种是用于操纵稳定性分析的,另一种是用于耐久性分析的。除此之外,还有2种本质为物理模型的轮胎模型,柔性环模型(FTire)和刚性环模型(SWIFT)。对比各种轮胎模型的优缺点后发现FTire轮胎模型的特点很适合汽车的虚拟试车场仿真试验。

2.1 FTire轮胎模型

FTire轮胎模型是基于柔性环模型的[9],它是一个2.5维非线性轮胎模型,其本质上是一个物理模型,是子午线轮胎的近似。在ADAMS软件中,FTire轮胎模型属于分析耐久性的轮胎模型,研究的是轮胎本身的振动特性,是仿真轮胎在短波不平路面动特性的主流模型[10]。而且FTire轮胎模型支持本文第一节所述的所有道路模型,契合度较高。

2.2 FTire的主要特点

1)弹性环不仅能描述面内振动,也能描述面外特性(侧偏特性)。胎体可沿圆周方向离散,也可在胎体宽度方向离散。胎体单元间用弹簧相连,在胎体单元上有一定数量的胎面单元。

2)轮辋和轮胎用径、切、侧3个方向的分布弹簧相连。轮辋可在面内平移和转动,也可在面外运动。环与轮辋间采用阻尼单元形式。

3)轮胎自由半径和弹簧刚度随轮胎转速的变化而变化。

4)采用了复杂非线性的摩擦模型描述胎面橡胶的摩擦特性,即摩擦因数为压力和滑移速度的函数。

5)具有完全的非线性,仿真频率可达120~150 Hz甚至更高。对波长降到轮胎接地尺寸一半的小障碍物能得出有效的结果。具有高精度的轮胎稳态特性,特别是通过凹凸不平的路面时,能提供很高的精度;计算速度快,可用于实时仿真。

图8 FTire轮胎模型示意图

3 仿真分析

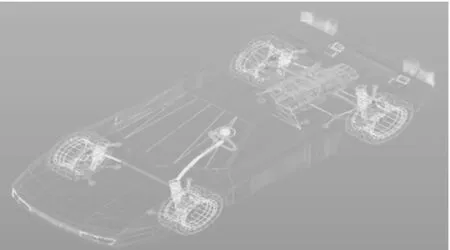

3.1 整车多体动力学模型

该仿真的整车多体动力学模型是依据某实车参数并参考Adams/Car的子系统模板建立的,是由车身、前悬架及前轮、后悬架及后轮、转向系统、刹车系统、动力总成等8个子系统组成,如图9所示。该模型加载了FTire轮胎模型,将在本文第一节所述的各种道路模型上进行仿真计算以模拟其对应的变速器载荷谱。

图 9 Adams/Car整车模型

3.2 驾驶员模型

驾驶员模型是整车多体动力学仿真中的主要控制模型,主要是用来保证仿真结果的有效性[11]。如实际车辆行驶时,在方向盘无转角输入的情况下,车辆的行驶方向也会跑偏,其主要原因是道路不平度引发的振动和车辆自身结构的不对称性。再比如在汽车试验场中进行各种性能试验时,都需要按照一定的试验规范,不同的道路对应的不同车速。耐久性试验中,还有更多不同强化系数的非直线道路的行驶工况。在实际的整车试验中,需要经验丰富的驾驶员来操纵汽车完成。而在虚拟试验中,便需要建立一个优秀的驾驶员模型来操纵汽车完成试验。

在Adams/Car环境下,有两种建立驾驶员模型的方法。第一是用户通过Event Builder来定义车辆的行驶工况,再通过建立DRD文件来控制汽车的行驶路径。第二是使用SmartDriver来进行整车仿真,SmartDriver是一种半自动控制的驾驶员模型。用户只需输入一些初始参数,车辆就会自动进行驾驶,完成仿真试验。

3.3 仿真工况分析

根据国内某试车场的试验规程制定了该虚拟试验的仿真工况。

对于高速环道,按逆时针方向以最高挡位行驶,最高车速180 km/h,平均车速不低于最高车速的90%,但通过曲线段时最高车速不超过140 km/h。

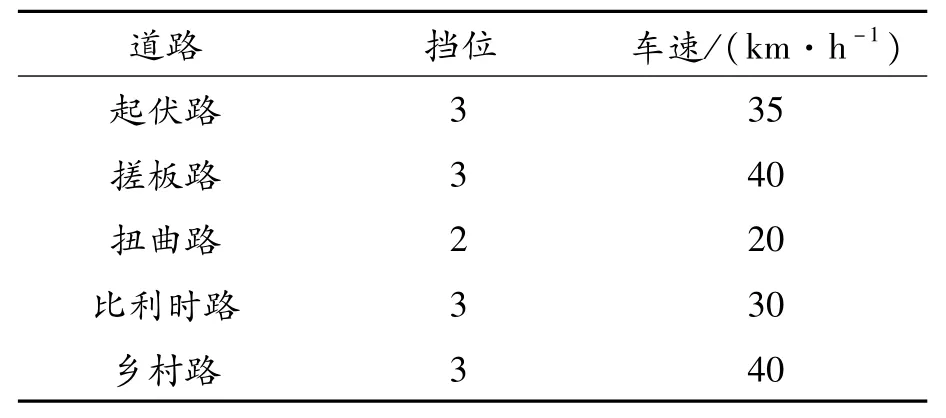

对于各种越野路,保持挡位不变,车速在极小范围内变化(理论上为匀速)。仿真工况如表3所示。

表3 各种越野路仿真工况

3.4 仿真计算

Adams/Car的仿真计算模块依旧沿用的Adams/Solver。用户可以通过 Adams/Solver设置仿真计算的模式、求解精度、积分器、收敛条件以及输出的结果等。最后求解器会根据所建立的整车模型、道路模型和驾驶员模型对虚拟的行驶工况进行仿真计算,计算完成后将会输出用户所需要的结果,如仿真动画、各零部件运行工况的数据等都可以在后处理模块中分析和导出。

4 仿真结果分析

使用上述的整车多体动力学模型和FTire轮胎模型在Adams/Car环境下的各种路面上进行了虚拟仿真试验,并用 Adams/PostProcessor后处理模块对原始数据进行筛选并导出,再通过Matlab对数据进行处理,最后模拟变速器在各种路面上所承受的载荷。通过该方法得到的载荷可以用于估计变速器的疲劳耐久性能。由于该虚拟仿真试验成本低、耗时短,可以通过扩展路面长度反复试验得到大量试验数据,以此作为编制变速器开发初期的设计载荷谱的依据。甚至可以把该套系统与实物和台架结合,以真实的变速器作为被测对象,整车模型和道路模型作为虚拟对象,形成一套实物在环仿真系统。

4.1 变速器载荷模拟

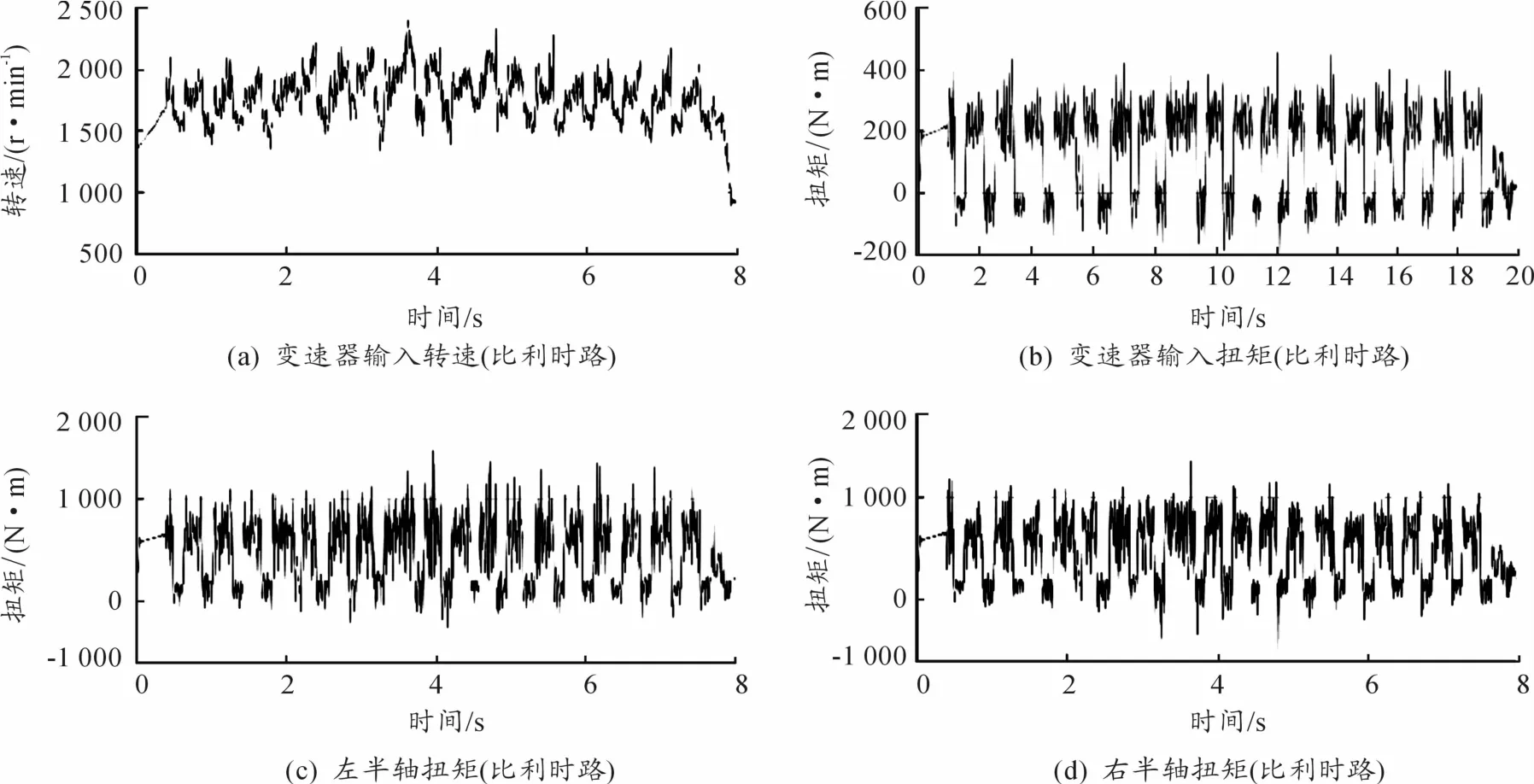

为了能较好地反映变速器在各种道路下所受的载荷,选取了变速器输入转速,变速器输入扭矩和左、右半轴扭矩为参数来模拟变速器所受的载荷。其中,比利时路的载荷如图10所示。

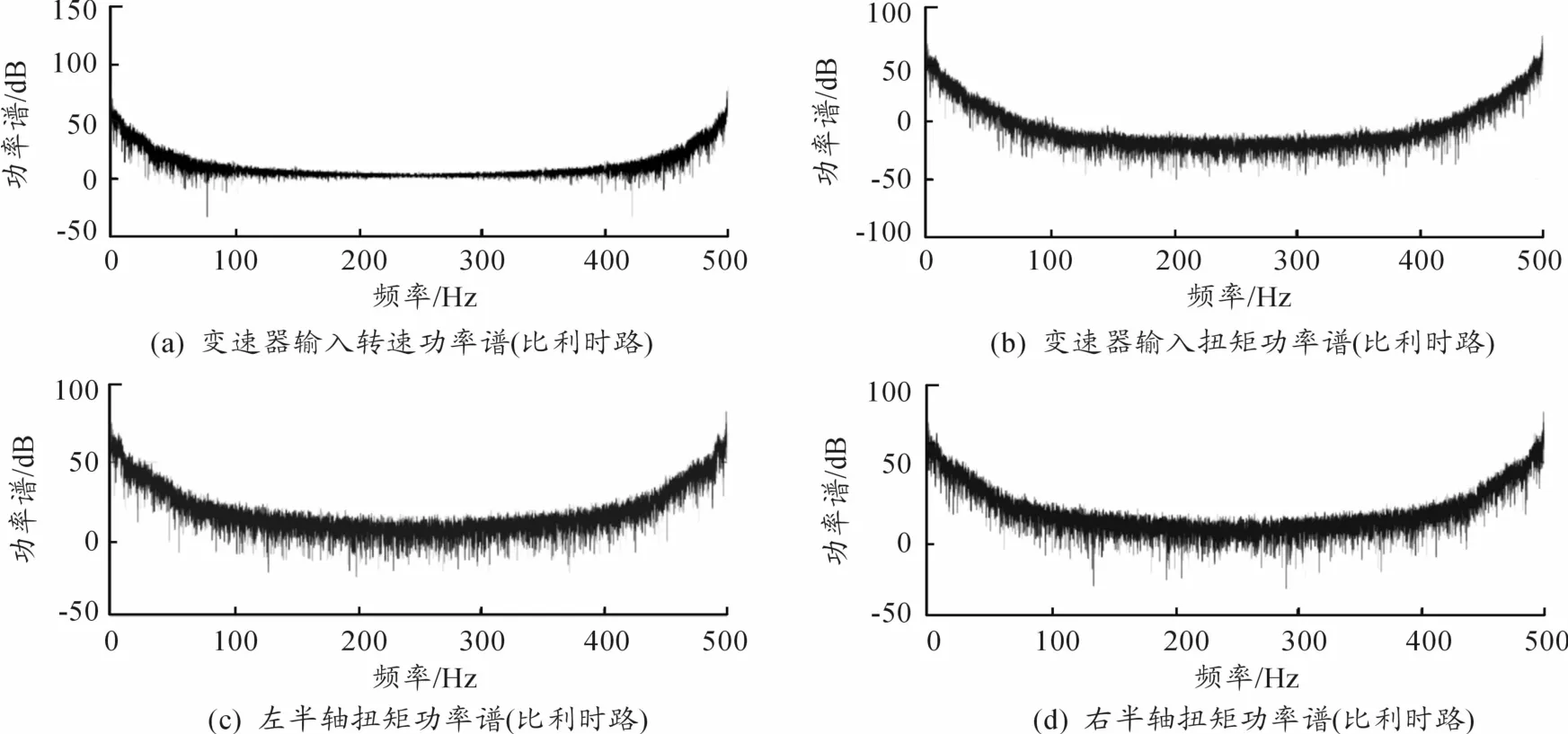

在得到模拟的变速器载荷后,通过周期图法可以估计各信号的功率谱,为了便于对比观察,对结果做10倍log10的变换,所得的功率谱如图8所示。

周期图法的基本原理是把原始数据直接进行傅里叶变换,然后对其结果取模的平方就得到功率谱(图11)。

图10 比利时路模拟载荷

图11 比利时路模拟功率谱

傅里叶变换:

4.2 数据的数理统计特征值

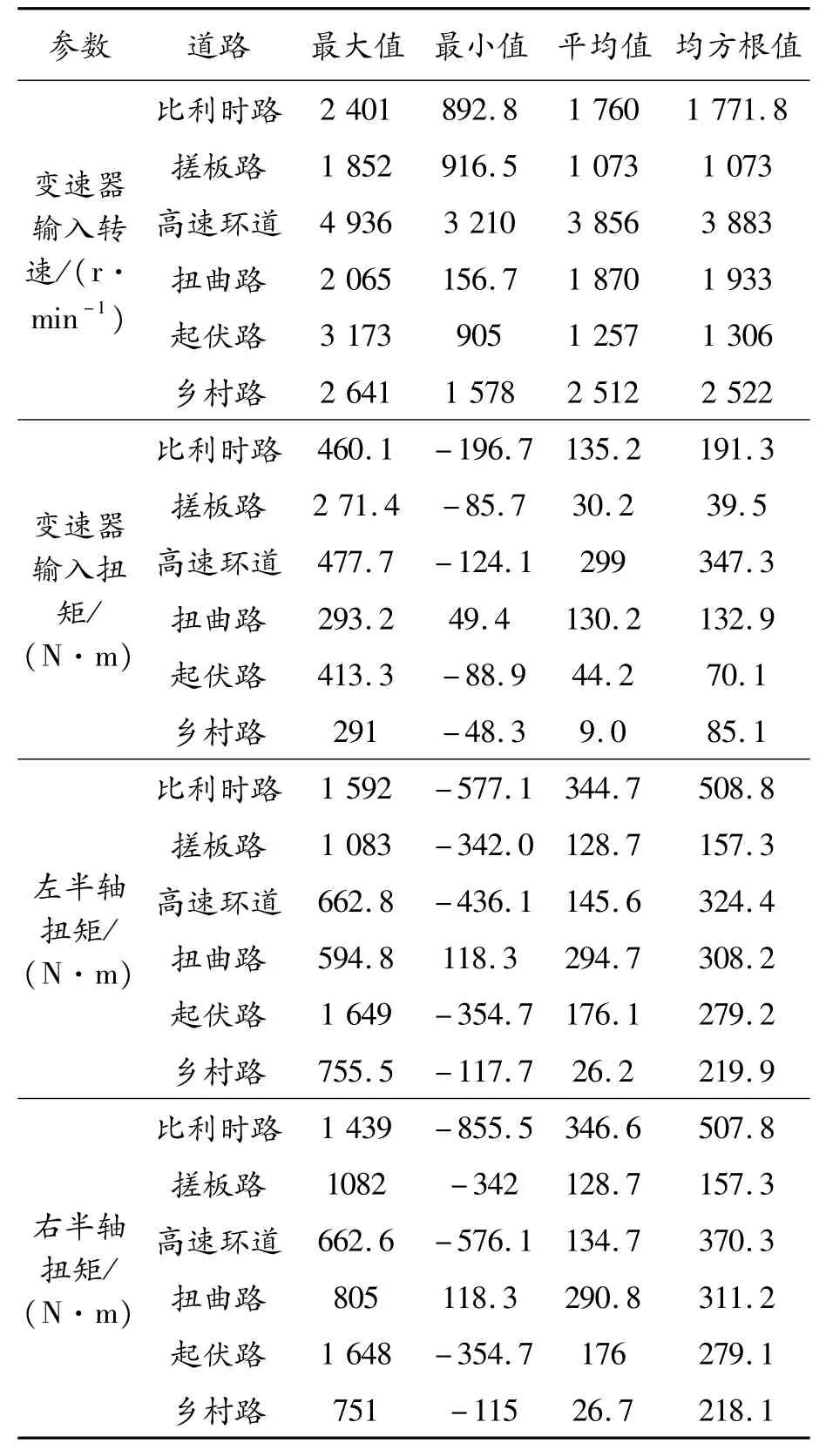

变速器载荷数据的数理统计特征值是用来表示其强度的重要指标[12]。对载荷-时间历程数据而言,其统计值的最大、最小值确定了最大动载荷,平均值表示了载荷是否有静载荷分量,方差描述了信号的波动分量,均方根值代表了统计强度的指标。上述的几个参数对变速器的疲劳耐久、台架模拟试验及其结构优化都有非常重要的意义。表4对变速器在各路面上所受的模拟载荷谱的数理统计特征值进行汇总。

对上述数据进行综合分析可以得出:起伏路和比利时路有较大的动载荷;比利时路和扭曲路存在较大的静态分量;变速器所受载荷较大的是比利时路和高速环道。

将以上各组统计数据与试验数据对比,可以判断出该模型仿真时变速器的工作情况是否符合实车试验时的工作情况。将其与仿真视频对比分析能更直观地看出道路状况对整车模型的影响,可以验证道路模型精度是否精确。

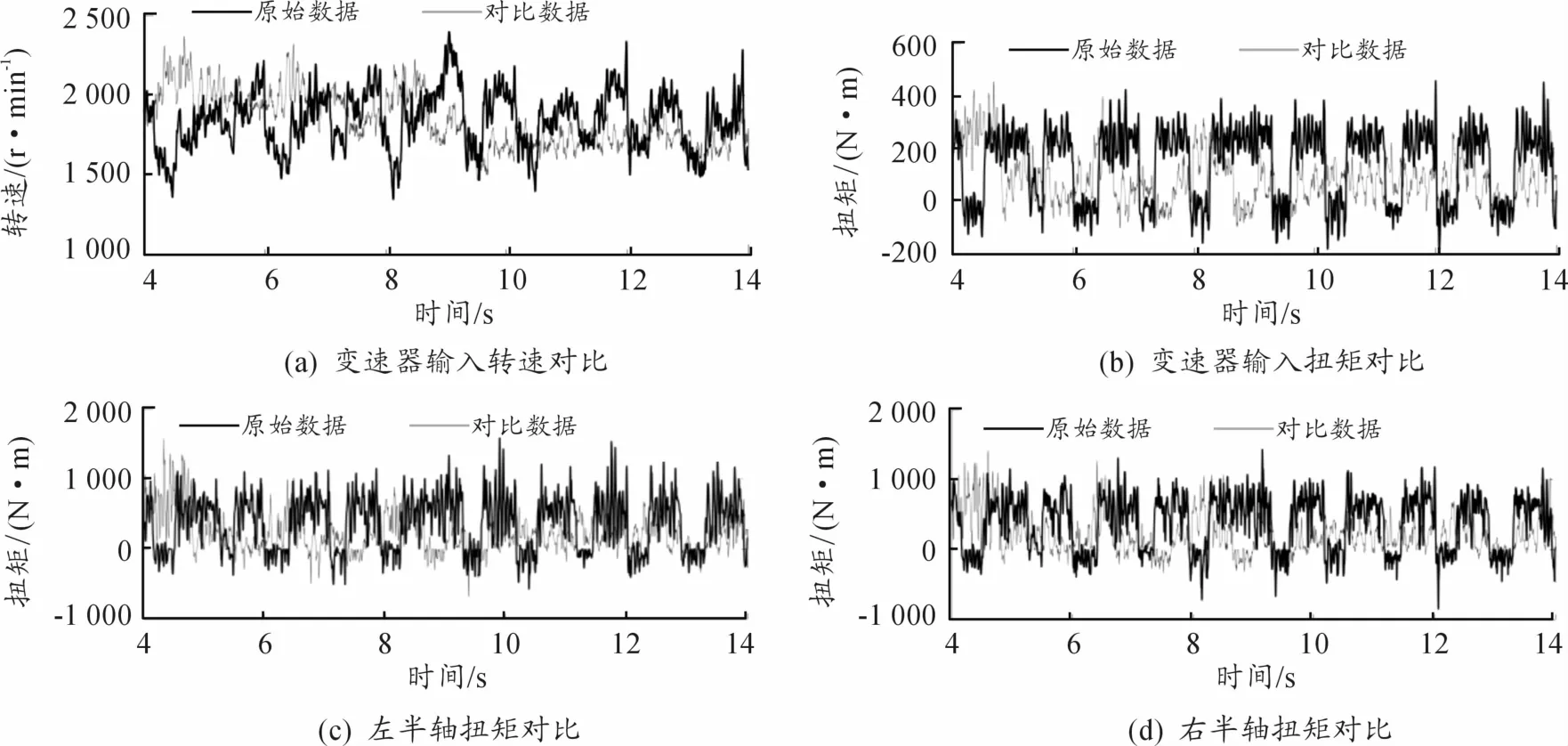

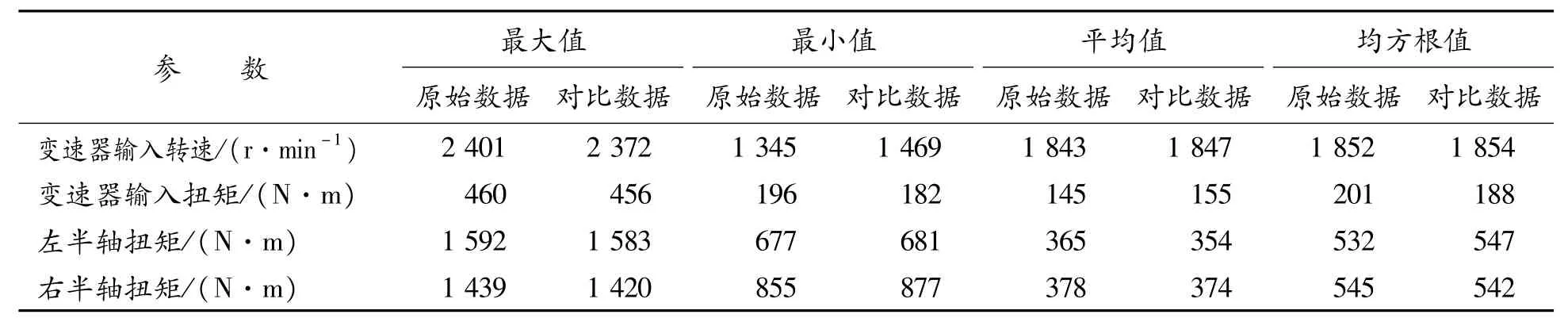

4.3 比利时路仿真结果对比

比利时石块路是试车场中非常重要的一种测试道路,同样也是在虚拟仿真中较难实现的测试道路。所以笔者使用ETA/VPG软件在相同的条件下仿真所得的仿真数据作为对比数据与上述的原始数据进行对比,以验证Adams/Car环境下的整个仿真系统的有效性和模拟载荷的精确性,见图12和表5。

选取仿真时间为4~14 s的一段作为对比段。通过图12可以看出:Admas/Car环境下的仿真结果与ETA/VPG软件的仿真结果的左、右半轴扭矩趋势大致相同;而变速器输入转速和扭矩因不同软件在控制算法上的不同略有一些差异。通过表5可以得出对比数据中各参数值的统计值在一定误差范围内基本一致。由此可得:Admas/Car环境下的仿真具有较高的仿真精度,所模拟得到的载荷谱能有效反映出变速器在比利时路上所受的载荷情况。而Admas/Car环境下仿真模型的建立更为简单,仿真效率较高,道路模型更加精确,因此Admas/Car环境下的仿真更加适合,用于与台架试验结合,甚至可用于实时模型,做到实时仿真。

表4 数理统计特征值

5 结束语

使用多种方法构建了虚拟试车场需要的路面,为虚拟仿真试验提供了基础。且建立的模型精度较高,能真实反映整车模型的受载情况。

在Admas/Car环境下建立了整车多体动力学仿真系统,并使用驾驶员模型控制整车运行工况来完成各种道路的仿真,实现了在虚拟试车场中进行虚拟试验。

在构建的虚拟试车场中完成了不同道路、不同工况的虚拟试验,并通过得到的数据模拟出变速器在各种道路下所受的载荷。通过对比分析验证了Adams/Car环境下的整个仿真系统以及模拟得到的载荷的精确性。其载荷-时间历程数据对变速器开发初期的虚拟试验及疲劳耐久性的估计有较高的参考价值,为变速器硬件在环测试系统提供了理论基础。同时,使整车的开发及测试的成本得到降低、周期得以缩短。

图12 模拟载荷谱的对比

表5 数理统计特征值的对比