Zr-4成品包壳管矫直工艺的优选研究

2019-02-20吴银川李晓维严宝辉李俊仓

肖 颖,吴银川,李晓维,严宝辉,李俊仓

(西部新锆核材料科技有限公司,陕西 西安 710299)

锆合金具有较低的热中子吸收截面以及热中子反应堆中子经济性的优势,同时还具有抗腐蚀性能、加工性能优异以及与铀燃料良好的相容性等特点。目前,世界上运行的400余座压水堆(包括轻水堆和重水堆)和沸水堆核电站均以锆合金作为包壳材料。因此,锆合金已成为一种重要的战略材料,被誉为“原子时代的第一金属”[1-2]。氢化物取向因子是锆合金包壳管成品性能要求的重要指标之一,直接影响管材性能,该指标在ASTM标准中有明确要求。在Zr-4管材轧制加工工艺确定的情况下,不同的管材矫直工艺对管材的氢化物取向因子有很大影响,同时还会影响管材直线度、产生涨径或缩径,造成管材不合格。本文采取两种不同的矫直工艺对Zr-4成品包壳管进行矫直,分析矫直工序对管材直线度、外观尺寸、氢化物取向的影响,重点研究了纯反弯弯曲矫直法弯曲量对包壳管矫直质量的影响,探讨适用于实际生产的矫直工艺。

1 试验方法

试验采用Φ10mm×0.7mm 规格的Zr-4成品包壳管作为试验用料,使用10辊立式辊式矫直机,按照表1的矫直工艺路线分别进行了压力矫直、弯曲矫直试验。

表1 矫直工艺试验方案

每组实验矫直20支管子,在矫直角度、矫直辊转速一致的情况下,选用不同的矫直参数对Zr-4管材进行加工,并对加工后管材的直线度、外径变化量、氢化物取向进行检测评估,从而优选出合适的矫直工艺参数。

2 结果与讨论

2.1 不同矫直工艺对包壳管直线度的影响

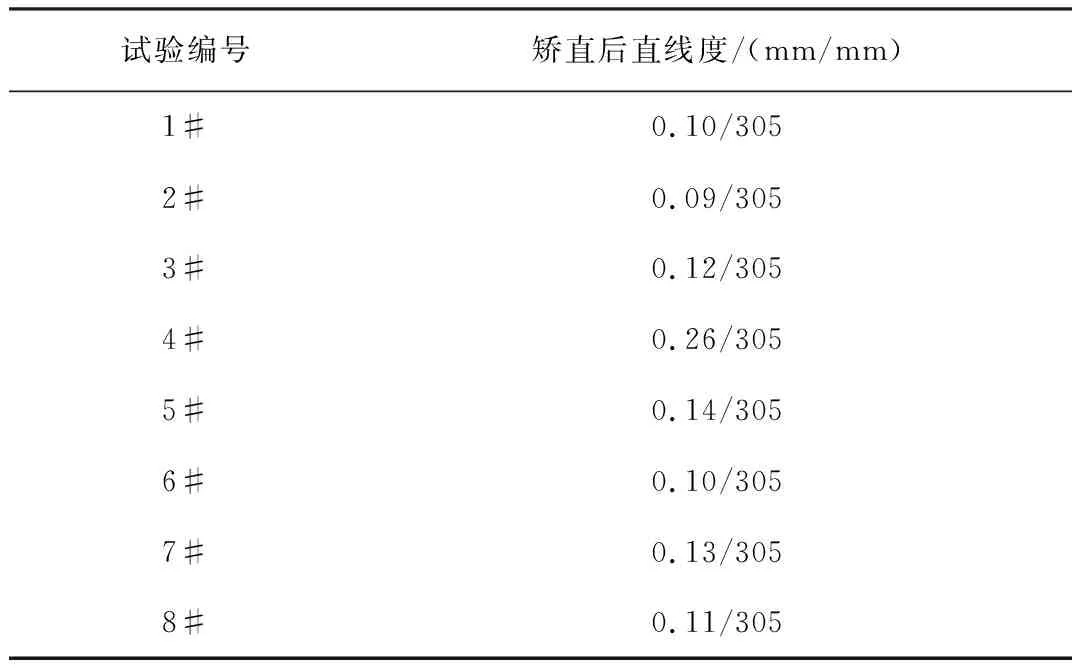

对矫直后的包壳管进行直线度检测,测量结果见表2。除4#试验外,压力矫直和其他弯曲矫直后的管材直线度测试结果均能符合美标ASTM B811直线度小于0.25mm/305mm的要求[3],但矫直后管材表面辊印深浅不一。从管材矫直效果来看,压力矫直基本符合矫直压力与表面质量成线性关系的规律,即矫直辊印深浅随着矫直压力的增加而变深,特别是1#试验矫后管材表面辊印较深且矫直螺旋纹无法通过抛光去除,而3#试验矫直螺旋纹可抛光去除,4#试验矫后管材表面基本无矫直痕迹。同时,比对4#试验至8#试验过程,发现在较小弯曲量下管材矫直后的直线度较差,会出现直线度不合格现象;随着矫直弯曲量增加,管材矫直的效果有所提高但管材表面矫直螺旋纹会增多。试验中6#试验状态较为理想。

表2 Zr-4管材矫直后的直线度测量结果

2.2 不同矫直工艺对包壳管外径变化量的影响

为了进一步研究压力矫直和弯曲矫直对管材尺寸的影响,对2#试验至8#试验矫直后管材的外径变化量进行了测量,测量结果见表3。

表3 Zr-4管材矫直前后外径变化量测量结果

注:外径变化量=矫直前平均外径-矫直后平均外径

由测量结果可以看出,矫直后的极差较矫直前减小,说明矫直过程可以改善管材的椭圆度,有利于产品质量的改进。这是由于在矫直过程中,管材通过矫直设备时管材在横截面上发生反复的弹塑性变形,管材内部应力得到充分释放,进而起到了改善椭圆度的效果。此外,压力矫直较弯曲矫直对管材外径的变化量影响更大,而不同的弯曲量对管材的外径变化量影响不同,小弯曲量弯曲矫直对外径变化量的影响较小,如4#试验到8#试验,管材矫直后外径变化量逐渐增大。试验中5#、6#试验状态较为理想。

2.3 不同矫直工艺对包壳管氢化物取向的影响

氢化物取向因子是锆合金包壳管合格的判定指标之一,影响成品管材性能。已有研究结果表明,锆合金的吸氢脆化与吸氢量和材料本身析出氢化物取向均有关系,而径向氢化物比周向氢化物更易导致管材破裂,且氢化物取向取决于锆合金管材加工过程[4]。矫直工艺是影响管材氢化物取向的关键工序,对比压力矫直和弯曲矫直后的管材氢化物分布情况,图1是采用压力矫直和弯曲矫直后管材氢化物照片,可以看出带压矫直容易造成管材氢化物取向呈径向分布,而纯反弯弯曲矫直氢化物分布基本沿周向分布。

(a)极限压力矫直;(b)压力矫直;(c)弯曲压力矫直;(d)纯反弯弯曲矫直图1 矫直后管材氢化物照片Fig.1 Pictures of hydride orientation after straightening

对1#试验至8#试验的氢化物分布情况进行了统计,并测算出氢化物取向因子,结果见表4。由试验结果可以看出,压力矫直条件下,1#试验至3#试验管材氢化物均出现了超标;而在纯反弯弯曲条件下矫直弯曲量增加到一定数值后,氢化物取向因子也出现了超标,即4#至6#试验氢化物取向因子满足标准要求,而7#和8#试验弯曲量加大后,管材氢化物取向因子均出现了超标。在纯反弯实验条件下,基本满足弯曲量越小氢化物越好的规律。由此可见,采取适当的弯曲量是保证管材氢化物指标满足标准要求的主要因素之一。

分析氢化物分布产生的原因,压力矫直工艺是采用平行辊矫直,按递减压弯规律进行多次反复错压弯以达到矫直目的,在矫直过程中管材反复受到矫直辊的径向压力,导致变形织构趋于径向分布,促使氢化物取向因子增大。弯曲矫直仅采用设备的前后上辊及中间下辊,通过矫直辊的上下弯曲进行矫直,没有平行辊直接对管材的集中压力,与管材接触的3个矫直辊产生的弯矩沿管材轴向分散,这种分散轻微的径向压力不会造成管材织构取向的改变;但当弯曲量增大到一定量后,矫直弯矩分散在管材表面的压应力超过极限值,就会导致管材内部织构取向发生变化,进而促使管材氢化物取向因子增大。

表4 不同矫直工艺矫直后氢化物取向因子测量结果

3 结论

(1)采用适当弯曲量的纯反弯弯曲矫直工艺有利于获得理想的氢化物分布,可以降低锆合金管材氢化物取向的敏感性,提高成品管材矫直工序产品合格率;

(2)通过对矫直工艺的摸索,认为纯反弯弯曲矫直法适用于Zr-4成品包壳管实际生产,在本试验条件下,弯曲量为4.0mm~4.5mm时管材的矫直效果最好,氢化物取向因子满足ASTM B811标准要求。