铝型材挤压生产新技术与装备

2019-02-20赵富胜

赵富胜

(中色科技股份有限公司,河南 洛阳471039)

随着我国铝型材市场竞争愈来愈剧烈,国家去产能及供给侧改革带来的市场压力,以及越来越严格的节能、环保和安全要求,使得我国铝型材生产企业必须不断发展,采用更加节能、环保的新装备和新技术才能在未来激烈的市场竞争、严格的环保和安全要求下获得先机。

1 新型挤压机

1.1 双筒挤压机

意大利达涅利布雷达公司(Danieli Breda) 在2010左右推出了一种获得专利的双挤压筒(twin containers) 22 MN原型挤压机。其结构见图1。

图1 达涅利布雷达公司双筒挤压机Fig.1 Danieli Breda double cylinder extruder

其结构特点是采用了双挤压筒,需要两套加热系统和铸锭填装系统。其工作流程是,第一个挤压筒完成挤压作业后,挤压轴后退,将第一个挤压筒侧移出挤压机,将第二个挤压筒移入挤压机,开始挤压,两个挤压筒交替作业。当第一个挤压筒用于挤压时,另一个挤压筒可利用前一个挤压筒的挤压时间备料,比传统挤压机节省了铸锭装入挤压筒、挤压筒前移、后移的非生产时间和挤压机的空载时间。具有以下优点:

(1)节能

根据达涅利公司的测算,此类型挤压机与常规单筒挤压机相比,其能源消耗下降 12.5%,即从常规挤压机的277.3kWh /h下降到 242.7kWh /h;比能耗下降 17.4% ,即从常规挤压机的 0.108 kWh /kg 减少到 0. 089 kWh /kg(按门窗型材测算)。

(2)生产效率提升

因空载时间显著减少,由常规挤压机的17s 缩短到10 s,即缩短了41.2%;产量提高5.9%,从常规挤压机的2577.9kg/h增加到2729.6kg/h。

(3)装机功率显著减少

挤压机的装机功率与挤压机吨位和挤压速度有关,在挤压机吨位确定的情况下,挤压速度越快,装机功率越大。铝合金型材挤压机的最大挤压速度一般不超过25mm/s,但是常规挤压机的装机功率会远远超过按此最大挤压速度计算出来的功率值,这是因为常规挤压机装设的多数泵不是为了提高挤压速度,而是为了缩短空载时间。常规挤压机在挤压周期内随着挤压过程进入到稳定挤压阶段,挤压力趋于稳定时,不需要所有的泵参与工作,这时需要用变流器将1台或多台泵关闭;而在下一个挤压周期开始之前即挤压机空载时间内则需要这些关闭的泵能立即启动,以便参与下一个挤压周期。而双筒挤压机由于显著缩短了空载时间,其所需的安装功率也显著减少。表1为22MN挤压机及22MN T-Win挤压机的装机功率对比,前者的总功率为900kW,而后者仅为500kW,为前者的56%。

表1 两种挤压机装机功率对比

双筒挤压机与常规挤压机比较,其节能效果显著,但是其需要2套加热系统和离线装锭系统,其结构较传统挤压机复杂,造价也比常规挤压机高。

1.2 油电混合动力挤压机

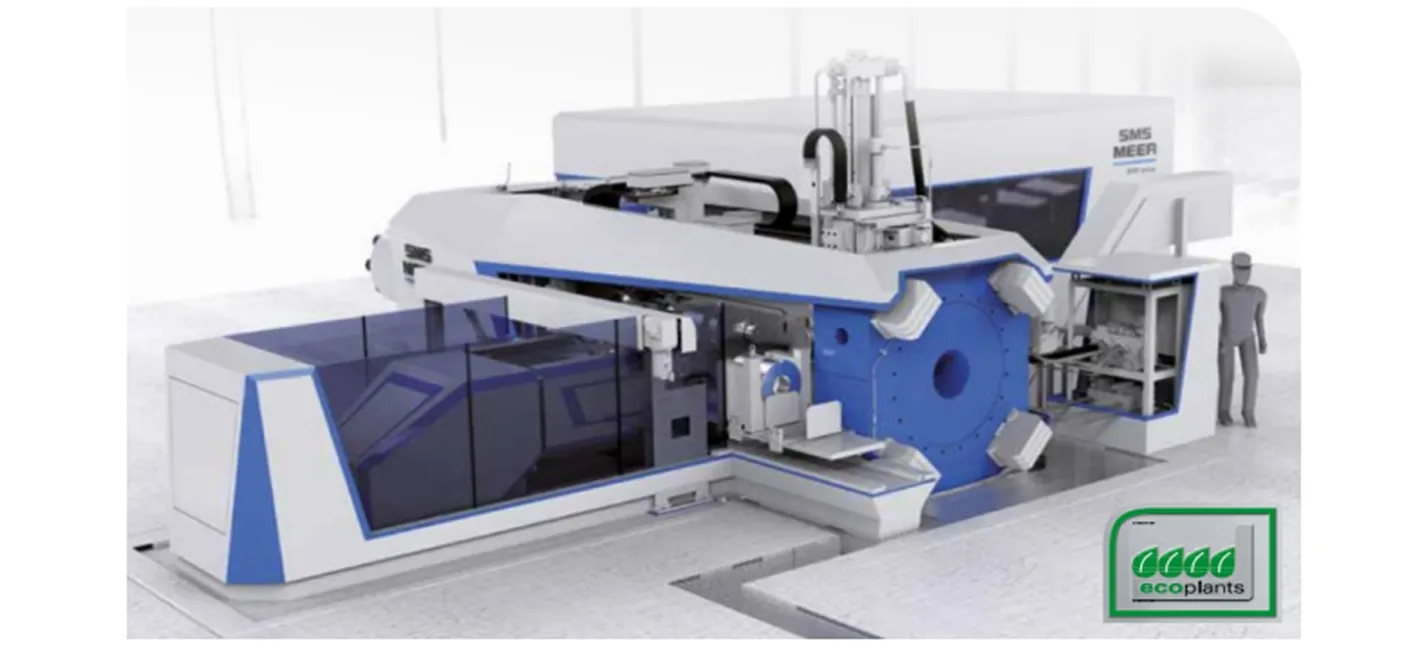

西马克公司2015年左右推出了新一代挤压机机型—HybrEx混合动力挤压机(图2)。

图2 西马克公司HybrEx混合动力挤压机Fig.2 HybrEx hybrid extruder of SMS

与常规挤压机相比,在HybrEx挤压机中,液压系统仅用于挤压过程建立挤压力、压余剪驱动和模座滑移。而高速伺服电机则用于下列所有辅助驱动:(1)取代传统的侧缸,主柱塞的快速回程和前进采用的电机驱动;(2)挤压筒的移动,具有附加轴向行程的锁定单元确保必要的剥离和锁紧力;(3)供锭器的所有动作均采用电机驱动。

此设计带来的好处有:

(1)显著降低挤压机的非挤压时间

采用高速伺服电机驱动,其响应速度更快,运行速度更快(可达1000mm/s,液压驱动一般不超过300mm/s),同时更加精确,不再需要机械停止。因此与常规挤压机驱动系统相比,非生产时间可缩短到仅10.5 s。

(2)设备更加紧凑

由于液压系统仅用于纯挤压过程的挤压轴驱动、压余剪和模座滑移,因此其液压系统得到了精简,所需的液压油量减少,从而减少了主油缸的的容积和尺寸,与常规挤压机的油槽相比,HybrEx挤压机的油槽容积减小90%,同时降低了液压系统的电气装机功率。减少了设备长度和占地面积,设备整体布局更加紧凑。图3为某吨位常规挤压机和HybrEx挤压机的长度对比图,从图中可见HybrEx挤压机布置非常紧凑,长度方向仅为常规挤压机的2/3。

图3 某吨位常规挤压机和HybrEx挤压机对比图Fig.3 Comparative diagram of conventional extruder and HybrEx extruder for a certain tonnage

(3)节能效果显著

由于液压系统得到了精简,从而使液压系统的散热和能量损失得到减少,同时非生产时间的缩短,大大提升了生产效率(约20%)。据西马克资料介绍,HybrEx挤压机最高可节能55%。

西马克公司在HybrEx挤压机液压系统中采用的关键技术还有,液压缸带有预注室与气密槽,后者还有除气装置。这种挤压机采用了新型“OxiStop”技术,因而液压油中的空气含量由10%下降到1%。这对泵、阀和其他磨损件寿命延长极为有利。

目前,HybrEx挤压机的最大设计吨位为38MN,可挤254mm(10″)铝棒。其售价约为西马克传统挤压机的1.3倍。

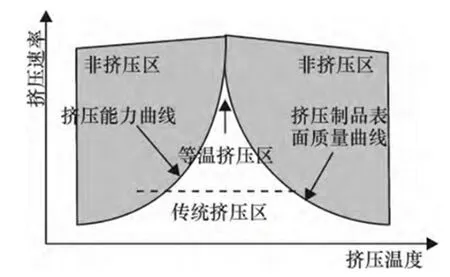

2 等温挤压

实现等温挤压的理论基础是挤压极限原理(图4) 。由图4可见铸锭在挤压过程中,一方面受到合金挤压能力曲线的限制,另一方面受到挤压制品表面质量曲线限制。整个铸锭必须以同一温度挤压才能达到最大的挤压速度,因此等温挤压对挤压速度的影响至关重要。图4描述了挤压温度(T)、挤压速度(V)、挤压能力(P)与制品表面质量(Q)之间的关系。两条曲线的交点为理论上制品的最大挤压速度与最佳出口温度。实现等温挤压基本方法有坯料的梯度加热、挤压参数的热-力耦合仿真和闭环控制等温挤压。

图4 挤压成型极限示意Fig.4 Extrusion limit indication

2.1 坯料的梯温加热

梯度加热是根据需要把短铸锭加热成前端温度高、后端温度低的状态,通常是在感应炉内,对坯料进行分段加热(也可以对均匀加热的坯料进行控制冷却),使坯料在长度方向上形成温度梯度。如果温度梯度设计合理,无论采用哪种方式,挤压速度都可得到提高,挤压过程更接近于等温挤压。为进一步提高梯温加热的效果, 应对坯料的梯温加热进行优化, 即需要综合考虑加热过程、上料过程、挤压过程在内的整个挤压循环周期的坯料温度变化。这些温度变化包括:加热过程中的温度误差,如在感应炉内加热,约有±5 ℃的温度误差;坯料从感应炉经上料装置,再到挤压筒的传送过程中温度的变化;在坯料数量不足,如小于 30 根时,挤压机本身未达到热平衡状态的情况下,挤压过程坯料的温度变化。对此,应考虑建立一个包含这些因素的梯温加热控制算法,以达到优化的梯温加热温度值。

2.2 挤压参数的热-力耦合仿真

即对挤压过程的速度、温度参数进行热-力耦合仿真,用热-力耦合仿真的温度-速度曲线,对挤压速度进行控制。此种方法无需对挤压型材进行温度测量,而是通过对挤压型材预先的仿真计算,给出挤压型材的温度-速度曲线及输入温度参考值,预测出挤压型材的最高出口温度,作为挤压型材优化的出口温度值。当所测坯料的温度偏离输入温度参考值时,根据二者的差值,可对挤压预测的温度-速度曲线进行修正,以使挤压型材的出口温度值保持在其优化的出口温度值上。在建立挤压热-力耦合仿真系统时,除考虑挤压型材变形场-温度场的耦合作用外,还需考虑挤压型材与挤压工具间的接触热传导,挤压工具自身的热传导,以及挤压工具与环境间的热对流。对挤压型材不同的断面形状与合金成分,需要分别建立仿真系统。因此,需对挤压型材按其断面形状与合金成分,进行相应的分类,以最小的仿真代价,达到最大的适用范围。采用挤压热-力耦合仿真系统实施等温挤压,硬件花费少,对现有的工艺、设备改动很小。

2.3 闭环控制等温挤压

即根据挤压型材的质量要求,在安装新模的条件下,由人工初次设定挤压出口温度控制的目标值,经过3~5根坯料的试挤后,可得到最大的等温挤压温度值,将此温度值作为该挤压模余下坯料的出口温度控制目标值。在该坯料的挤压循环中,采用专用的红外线测温仪,对其出口温度进行连续测量,如果型材的测量温度值低于温度控制的目标值,则立即提高挤压速度,反之,则立即降低挤压速度。用这种方法,挤压型材的出口温度误差可被控制在±5 ℃内。

1995年爱尔兰Optalex公司推广其研制开发的Optalex恒温挤压控制系统,该系统是一套通过对型材出口温度实时监测反馈并调整挤压速度的温度-速度闭环控制系统,由丹麦阿列罗得市(Alleroed)阿卢马克公司(Alumac)开发,目前已在国外20余家铝型材挤压生产厂商中安装,其与普通等速挤压对比示意图如图5所示。

图5 等速挤压与等温挤压对比Fig.5 Comparison of constant speed extrusion and isothermal extrusion

美国Wells公司和Werner公司使用Optalex恒温挤压控制系统后其生产率提升最高可达12%。

从图5可以看出,在普通挤压条件下,主缸速度是基本恒定的,而出口温度会随着挤压的进行不断升高,直至一个挤压周期的结束。而等温挤压过程则是出口温度基本恒定,主缸速度成曲线变化,并可节约挤压时间10%~30%,据报道该系统恒温控制精度达到±3℃,可使单台挤压机产量提高10%~20%,废料减少2%~5%,大大提高了生产效率和产品质量。

德国SMS公司开发的CADEX系统,是基于挤压热-力耦合仿真的等温挤压系统。该系统的基本工作原理为,对挤压坯料进行均匀加热,测量其进入挤压机前的温度,并作为系统的输入温度,根据热-力耦合仿真的温度-速度曲线与输入温度参考值,对挤压速度进行控制。早期的CADEX系统,不带有出口温度的测量装置,完全基于挤压热-力耦合仿真的结果,之后,SMS 公司对CADEX系统进行了改进,开发出了CADEX2 系统。该系统装设了光学高温测温仪,用于监测坯料的入口与出口温度,还装设了一套数据采集系统,用于记录挤压力、挤压速度等参数,系统用于挤压均匀加热的坯料与梯温加热的坯料。根据德国SAPA铝加工厂的统计,在采用CADEX系统3个月内,对生产批量大于100kg的型材,生产率提高了9%。目前国内吉林利源精制股份有限公司和郑州明泰交通新材料有限公司引进的SMS挤压机装有CADEX2 系统。

近年来,国内在模拟等温挤压领域也进行了一些探索,但大多是通过数值模拟或者理论计算结果开展进行的,与实际情况有一定差距。2008年在广东省财政支持下,凤铝等企业联合北京科技大学等高校一起进行了等温快速挤压系统装备与工艺技术开发,其基本设想是设计三重闭环控制系统,主缸速度-出口温度闭环控制系统、液氮流量-出口温度闭环控制系统以及铸锭温度-梯度冷却水量闭环控制系统,并将三重闭环控制系统在一个控制器上系统集成,实现等温快速挤压。广东豪美自主设计了一套闭环自动控制系统,经测试,采用此套系统后,某牌号铝型材的实际出口温度(T)的范围在483℃~491℃,幅度为8℃。

3 新型挤压润滑剂

早期的挤压润滑剂包括石墨、汽缸油、锭子油等,需要人工配比、人工涂抹,随着技术进步,此类润滑剂由于对机台环境污染太大而被逐渐淘汰。当前国内挤压加工主流的润滑工艺有:

(1)乙炔。采用乙炔火焰喷射器,当需要润滑挤压垫片时,火焰喷射器可自动打火喷射,利用乙炔燃烧时的黑烟喷满挤压垫片与坯锭接触的一面,使垫片在挤压过程中不会与铝锭粘接在一起。该方法的实质是利用乙炔不完全燃烧产生的“炭黑”实现润滑,类似于早先的石墨润滑,只是无需人工涂覆。乙炔不完全燃烧后对工作环境污染大,且乙炔属于易燃易爆危险品,有一定的安全隐患。国内绝大多数的小吨位挤压机采用此方法进行润滑。

(2)氮化硼。采用压缩空气把氮化硼粉末喷涂至挤压垫和模套进行润滑,德国的西马克挤压机最早采用该方法,国内太重、西重设计生产的挤压机也采用此方法。次方法解决了乙炔润滑对工作环境的污染问题,安全可靠,但润滑系统的机械结构较复杂,氮化硼的采购成本也较高。

(3)固态润滑剂。采用专用的固态润滑剂对挤压垫和模套进行润滑,日本宇部兴产研制的机器多采用该方法。该固态润滑剂在室温条件下呈固态,当它与所要润滑的部位,例如挤压垫接触而被加热熔化呈液态时,粘附在所要润滑的表面,一旦与高温表面脱离接触,润滑剂自身又冷凝成固态。该润滑剂少烟,基本不着火,涂抹一次可连续挤压近10根铸锭,大大减轻了工人的劳动强度,改善了挤压机周围的环境条件,环保可靠。目前国内同类产品其闪点和软化点太低,性能、尺寸及结构不能满足在大中型挤压机机器人使用的要求。因此,研究和开发一种理想的、安全环保的挤压分离润滑剂,来满足国内目前日益增多的大型挤压设备的需要已成为当务之急。

4 在线热扒皮技术

采用热扒皮机(也称热剥皮机)取代扒皮车床对锭坯进行扒皮是近年来我国铝型材生产企业采用的新技术。图6、图7分别为佛山特高珠江电炉厂生产的热扒皮机实物照片及结构简图。该设备由活动顶棒装置、固定顶棒装置、刀具总成、托棒装置、机架总成、拉杆装置、轴向定位装置、接皮装置等几部分组成。

其工作过程为扒皮机专用承料台(包括顶棒装置)垂直上升到位(即铝圆棒的轴向中心线与扒皮刀的水平中心线重合),之后热态(温度高于420℃)铝圆棒被外围的机械手送到承料台,活动顶棒装置伸出并推动铝圆棒顶向固定顶棒装置以达到固定铝圆棒的目的;专用承料台下降到位,接皮装置摆动到工作位准备承接扒皮过程中可能产生的破脆废皮;之后主扒皮油缸(拉杆装置)带动刀具总成水平向前运动并剥除铝圆棒的表层部分,扒皮完成后接皮装置摆动到倒料位并清除扒皮过程中产生的破脆废皮;承料台再次垂直上升到位,活动顶棒装置后推,已扒皮的铝圆棒自动进入承料台并一起下降到位,可调纠偏顶棒装置伸出将铝圆棒推向其中心线与机械手中心重合位置;承料台再次垂直上升到原位,等机械手取走铝圆棒后,承料台再次下降到位,接皮装置再次摆动到工作位准备承接剩余废皮,主扒皮油缸带动刀具总成水平向后运动并回到原位,顶皮装置将挂在固定顶棒装置顶出使剩余废皮掉到接皮装置内,接皮装置最后一次摆动到倒料位并清除剩余废皮,到此一条棒的扒皮工作完成。

图6 热扒皮机现场照片Fig.6 Spot photos of hot skinning machine

1-活动顶棒装置;2-固定顶棒装置;3-刀具总成;4-托棒装置; 5-机架总成;6-拉杆装置;7-轴向定位装置;8-废料收集箱及移出装置图7 热扒皮机结构图Fig.7 Structure drawing of hot skinning machine

在线热扒皮与扒皮车床相比,其优点为:

(1)热扒皮产生的废料为连续的块状废料,相比车床扒皮产生的碎屑废料,其回收时的烧损更少,回收也更加方便。图8和图9分别为热扒皮机产生的扒皮废料与扒皮车床产生的车削废料。

图8 热扒皮废料 图9 车床扒皮废料Fig.8 Hot skin scraps Fig.9 Lathe skin scraps

(2)热扒皮机的生产效率高。热扒皮机完成一根锭/坯的扒皮周期不超过1min,而扒皮车床的扒皮周期最快也需几分钟的时间。

(3)热扒皮机配置在铸锭加热炉和挤压机之间,可与铸锭加热炉、挤压机连锁控制,易形成自动化生产。其操作台与挤压机列和铸锭加热炉的操作台一起放置并连锁,挤压机主操1人即可完成操作,无需另配置操作人员。图10为吉林利源精制160MN挤压机列热扒皮机与挤压机列的配置平面图。其工作流程为铸锭在感应炉3中加热,由机械手5将加热好的铸锭抓取输送到热扒皮2的托棒装置(参见图7)中,热扒皮机进行扒皮工作;扒皮结束后,由机械手将铸锭输送到推锭装置7,并由推锭装置将扒完皮的铸锭推入挤压机供锭器6,供锭器将铸锭送入挤压机1,开始挤压过程。8为操作台,集成了挤压机、感应加热炉、热扒皮机和挤压机辅机的所有操作柜。

图10 160MN挤压机机热扒皮机配置图Fig.10 Configuration diagram of 160MN extruder hot-skinning machine

热扒皮目前可以实现Φ178mm以上实心圆锭的扒皮工作,目前国内最大配合160MN挤压机的热扒皮机的技术参数如下:

铝棒直径:冷态Φ610mm和Φ720mm;热态Φ618mm和Φ729mm;

铝棒长度:900m~2500m±3m;

铝棒弯曲度:每米铝棒不超过2mm;

原始铝棒端面切斜度2mm ~3mm;表面凹凸不超过±2 mm;

设备外形尺寸:14000(L)mm×3000(W)mm×2800(H)mm;

设备总重:80t;

总输出力:300T;

额定功率:110kW;

扒皮厚度:单边6mm~7mm;

扒皮速度:40mm/s~80mm/s;

成品表面光洁度不低于12.5μm;

成品扁圆度:≤0.3%;

成品直线度:≤0.2%。

采用长锭时,需配热锯,而不能采用热剪切,因为热剪切后的铝棒端面切斜度不能满足热扒皮机的使用要求。同时,空心锭不适合采用热扒皮,因为热扒皮过程会使铸锭产生微量镦粗变形,这对实心锭挤压过程几乎不影响,但对空心锭来说一方面使其同心度和椭圆度变大,并最终导致挤出的无缝管同心度和椭圆度超标,废品率增大;另一方面可能导致穿孔针无法穿过空心锭,导致无法挤压。

5 封闭式模具蚀洗系统

传统的模具蚀洗(也称碱洗)系统是由开放式的简易不锈钢槽组和起重设备(手拉葫芦或电动葫芦)组成,操作时操作工人先将模具装框,然后用起重设备将其吊入碱洗、水洗槽中进行蚀洗,除去模具上粘连的铝。操作时,操作工直接面对和接触敞开式的槽组,工作环境恶劣,劳动强度大。同时,在碱洗过程中由于碱洗槽温度较高,其工作过程中会产生大量的碱蒸汽,虽然可由槽边抽风装置抽走,但是仍不可避免的有少量含碱蒸汽会散发在模具蚀洗间内。

新型的封闭式模具蚀洗系统最早在广西南南铝加工有限公司得到应用,当时引进的是意大利技术。目前,陕西多伦科技发展有限公司也开发出一套类似的封闭式模具蚀洗系统。其系统主要由以下设备组成:模具框,周转和放置模具;模具清洗箱,盛放配置好的碱液,对模具进行清洗;混合箱,配置碱液;储水箱,给碱液提供水;中转箱,重复利用碱液;吸收塔,将气体中残留的碱过滤并回收利用;泵及管路,输送碱液等。其工作过程为,在混合箱内配置碱液,将模具放入清洗箱中,清洗箱密闭,同时将碱液通过泵及管路打入清洗箱,开始进行模具蚀洗,同时吸收塔开启,把蚀洗过程中产生的碱蒸汽进行吸收、过滤,然后将无污染的气体排放到大气中。完成蚀洗工作后,将清洗箱内的碱液排入中转箱,将模具取出,用清水对模具表面进行清洗。

相比于传统的槽组式模具蚀洗方式,其优点在于:(1)易实现自动化,操作工人只需人工将模具装框即可,配合智能天车以及操作程序,完全可以实现自动化生产,降低工人劳动强度;(2)无污染,蚀洗是在密闭环境下进行,整个过程对操作环境和外部环境都友好,无污染,改善了工人的劳动环境;(3)配置了碱回收装置,可以回收80%的NaOH,降低生产成本。

6 CAE软件应用

在铝型材实际生产中,每遇到一个新产品,都需要生产人员根据生产经验、类似产品的生产工艺,通过多次试模、修模和参数修改才能制定比较正确的新产品的生产工艺,产生的直接成本即我们俗称的“开模费”。如果新产品规格大,形状复杂,开模费会相当高,研发周期也会相当长。为了降低开模费用并缩短研发周期,国外企业已经比较普遍的应用数值模拟软件在电脑上进行模拟分析,可获得铝型材在设置的模具结构、工艺参数下,挤压成型过程中金属流动变形行为和金属在模具各处的应力场、温度场、速度场、应变速率场等模拟结果,并可预测型材在挤压过程中可能出现的各种重大缺陷,甚至能够预测最终产品的性能指标。通过不断优化模具结构、挤压工艺参数,直到获得满足要求的结果,为实际生产的具体参数设置提供理论指导,缩短了设计、试模、修模时间,降低开模费用。

常用的铝型材挤压数值模拟软件有Deform-3D、Super Forge和Hyper Xtrude 3种。总的来说,Deform-3D 适用于模拟可能产生明显挤压缺陷的铝型材挤压过程,但所需计算机内存大、时间长,模拟结果具有一定波动性;Super Forge适用于模拟剧烈变形的铝型材挤压过程,模拟结果对称、均匀,更加靠近理论值;Hyper Xtrude适用于模拟大断面复杂截面铝型材挤压过程,模拟结果与实际生产情况更加吻合,基本上反应由模具设计参数、工艺参数引起的主要问题。目前我国的CAE软件应用还主要是在各大高校中以试验性研究为主,铝型材生产企业还未有成功应用的例子,可能与软件的前期投入高,缺乏熟悉相关CAE软件的工程技术人员有关。但为了降低研发成本,缩短研发周期,国内铝型材生产企业应对CAE软件的应用开发予以重视。

7 模具感应加热炉

传统模具加热炉采用的是电阻炉,最近几年我国铝型材生产企业开始采用感应炉来加热模具。与传统的电阻炉相比,感应炉的加热速度快,效率高,其加热周期在30min左右,而电阻炉可能需要几个小时,尤其是大型模具,其加热保温时间有可能超过10h。传统的感应炉其实并不适用于型材模具的加热,因为型材模具的尖锐角较多,感应加热由于集肤效应,在尖锐角处形成过烧,反而损坏模具,降低模具使用寿命。为了改善和避免这种情况,采用了在模具外包裹1个不锈钢壳,加热时先将不锈钢壳加热,然后靠不锈钢壳的辐射热来加热模具。

8 结束语

无论是达涅利开发的双筒挤压机还是西马克开发的油电混合动力挤压机,都具有传统挤压机难以比拟的节能优势;采用在线热扒皮技术、等温挤压技术能有效提高产品质量和成品率;采用模具感应加热技术可以有效节省模具加热时间,节能效果较好;采用封闭式模具碱洗系统和开发国产新型环保的固体润滑剂有利于改善工人操作环境,满足环保和安全生产要求。建议我国铝型材生产企业应大力推广和使用以上相关技术和设备,虽然前期的固定投资会大一些,但是可减少大量的运行成本和环境成本,提高生产效率和产品质量,整体上来说对降低生产成本是有利的。

(致谢:西马克公司提供有关油气混合动力挤压机资料;陕西多伦科技发展有限公司提供有关封闭式模具碱洗系统资料;佛山特高珠江工业电炉有限公司提供有关热扒皮机资料。)