铝合金电机外壳焊接工艺

2019-02-20贾永强辛守军叶光耀

谷 晗,贾永强,辛守军,于 欣,叶光耀,王 芳

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金电机外壳具有重量轻、强度高、散热性能好、表面美观大方、耐腐蚀、内堂免切削等优点,使得铝合金电机壳体作为我国目前壳体材质的第三代产品已大量投放市场。本文通过焊接试验确定了铝合金电机外壳的焊接工艺及制作方法,有效控制了变形,保证了电机外壳的制造精度。

某公司委托我公司焊接一铝合金电机外壳,材料牌号为6005A-T6[1]。根据其重量轻、散热速度快、形状不规则等特点,分析焊接顺序、焊接方向、焊接参数、控制层间温度及焊接位置等多方面因素,制作指导生产的焊接工艺规程。考虑组对和焊接方便,焊缝成型美观等特点,选用IGM悬臂焊机器人进行焊接。

1 试验材料与方法

1.1 试验材料

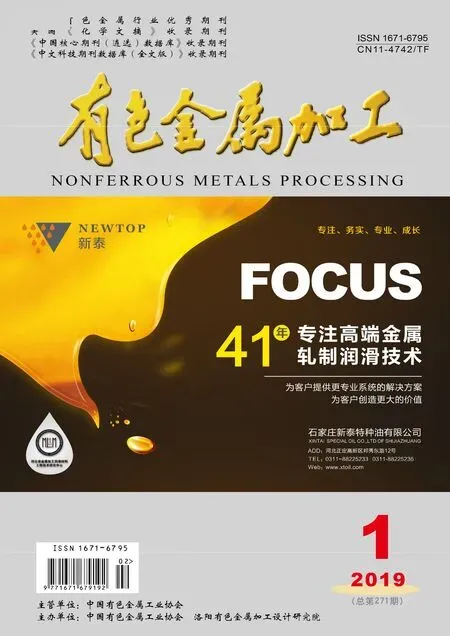

我公司制作电机外壳所选用的材料牌号为6005A-T6,如图1所示。外框轮廓理论尺寸为590mm×590mm×3000mm,内径理论尺寸为Φ515mm。

图1 外轮廓视图Fig.1 Outline view

1.2 试验方法

6005A-T6属于AL-Mg-Si系合金,是6xxx铝合金中具有中等强度的可热处理强化合金。6005A-T6铝合金的具体化学成分如表1所示,由表中可以看出Mg和Si是主要合金元素,其二者元素结合成强化项Mg2Si,随着Mg、Si的含量越高,强化项的数量就越多,热处理强化效果就越大,型材的抗拉强度就越高,但变形抗力也随之增大,合金的塑性下降,加工性能变坏,耐蚀性变坏。6005A-T6铝合金的挤压型材力学性能为抗拉强度(σb)≥270MPa、屈服强度(σS)≥225MPa、延展率(A)≥8% 、布氏硬度(HBW)≥85。

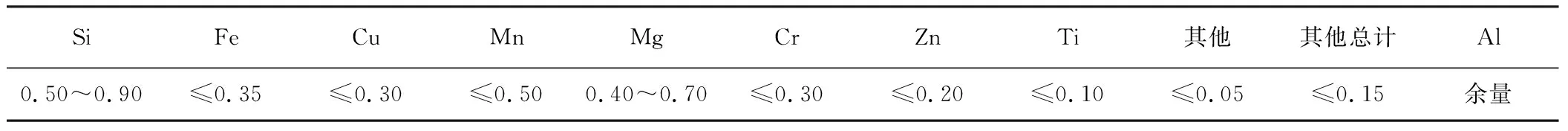

表1 6063铝合金的化学成分(质量分数,%)

结合材料的焊接性以及工件虽然结构简单,但极易变形并有尺寸收缩的特点,对此次焊接铝合金构件的总体技术要求如下:①看清图样要求及相关尺寸,落料时各加工面留焊后加工余量,并保留1‰的收缩量;②根据工件特点,全面考虑制作工艺和操作过程,把握制作关键要点并确定关键控制点,在冷作装配前进行零件矫正,装配平台确保平整度,保证各档尺寸;③为了更好的控制焊接变形,采用顺时针方向依次焊接四道焊缝;并且采用合理的焊接参数和层道数,达到减小收缩量的目的。

2 试验结果及分析

2.1 材料准备

2.1.1 坡口制备

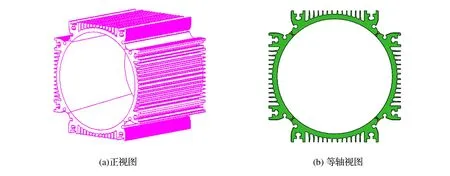

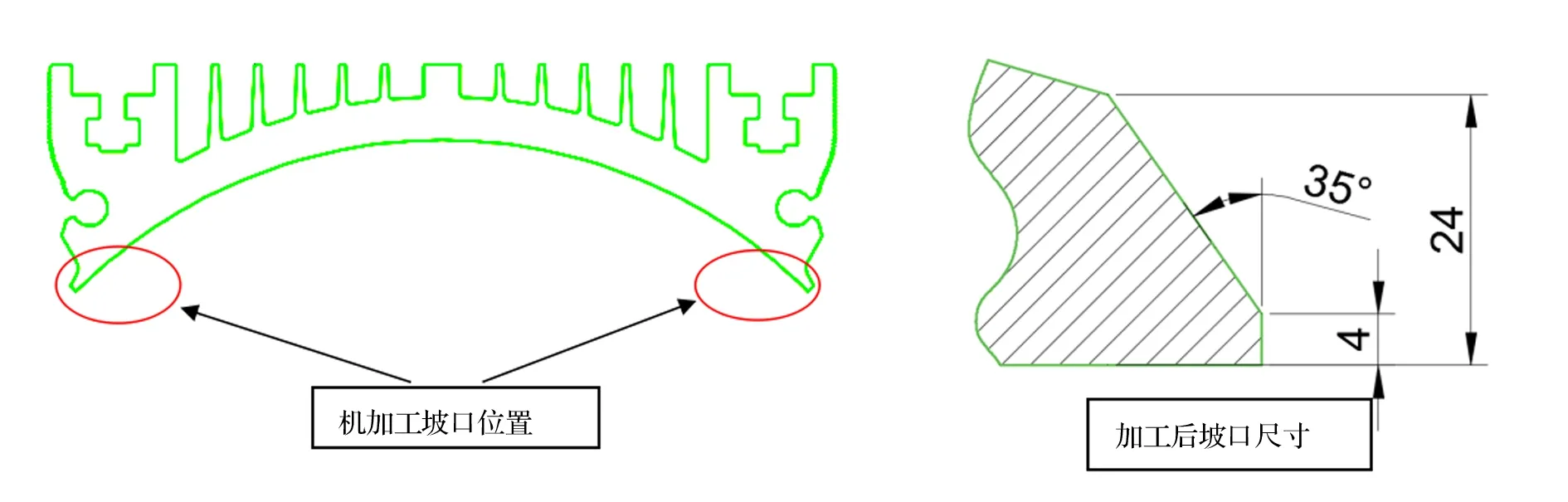

由于产品所需材料宽度较大,又属于内圆外方型结构,无法直接挤压成型,所以采用4块1/4圆型材拼焊而成。1/4圆型材完全一致,拼焊处开Y型坡口(图2),坡口角度为35°,钝边为4mm,间隙为0.5mm~1mm,坡口采用5m协鸿机床加工,宽度方向对接焊缝留3mm~5mm的焊接收缩量,非全熔透焊缝。

图2 Y型坡口位置及尺寸示意图Fig.2 Y groove position and size

2.1.2 焊材选择

焊丝选用Elisental品牌的S Al 5087(AlMg4.5MnCr)(表2)、Φ1.2mm焊丝,该材料的热裂纹倾向较小[2]。

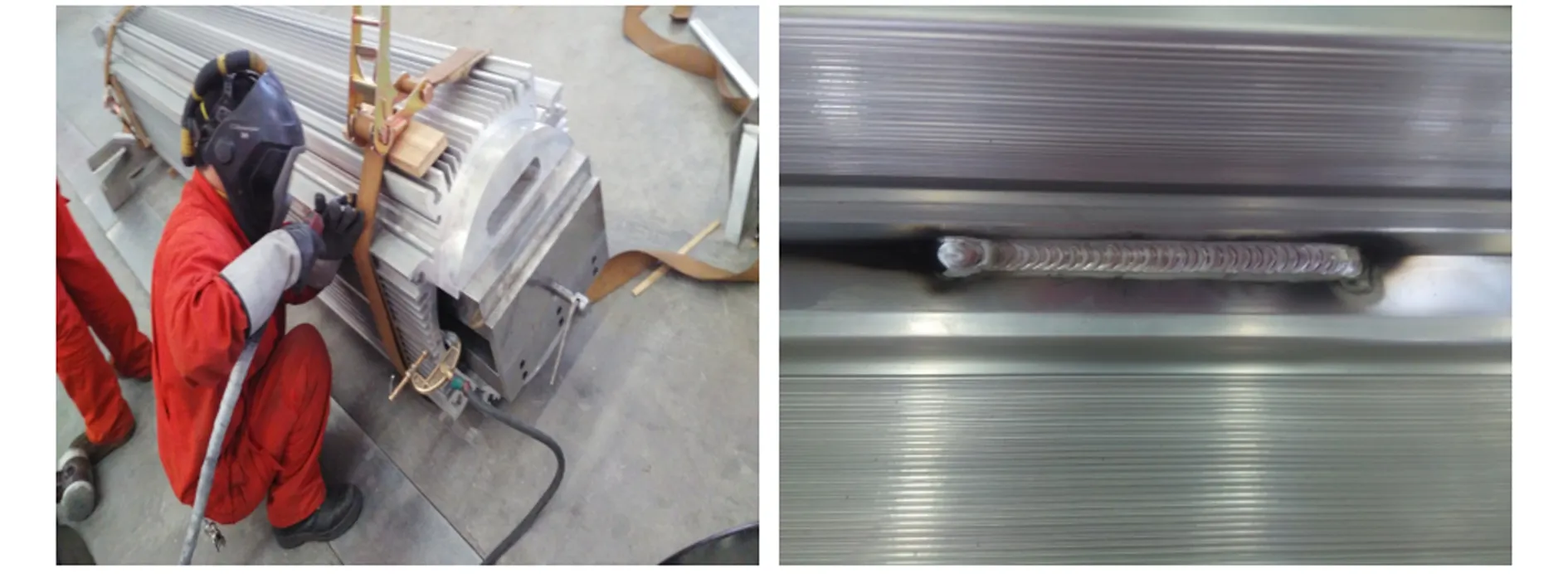

表2 5087铝合金焊丝的化学成分(质量分数,%)

2.1.3 焊前清理

对所有焊缝两侧25mm~50mm的范围进行打磨,并清除干净油污,氧化膜等杂质,打磨深度不超过0.2mm。正确选择间隙、钝边、坡口角度,可以有效控制焊缝金属的熔深,保证焊接产品的质量得到满足。

2.2 组对装配

产品采用4块1/4圆型材拼焊而成,焊后外侧需保证垂直度,内侧需保证圆形,而且内侧圆形需焊后机加工处理,要特别注意拼装时各部件间的错边量,保证焊后精加工内部圆形后360°内各方位剩余量在公差范围内。装配需运用专用工装辅助,装配顺序为:①先将一个部件散热边框向下、圆弧面向上至于底侧工装上(图3(a));②将内侧支撑柱(下)放置于前一个部件之上(图3(b));③将两个自制简易顶镐分别置于内侧支撑柱(下)的前后两端(图3(c));④将两个部件分别直立在侧顶工装块上之后,将圆弧面相对,靠紧在第一个部件的左右两侧;⑤将内侧支撑柱(上)放置与自制简易顶镐之上(图3(d));⑥将最后一块部件散热边框向上、圆弧面向下放至于内侧支撑柱(上)上面(图3(e)),到此为止,整个产品预拼装完成了第一步。第二步,将两个扎带分别置于产品前后两端合理的位置,对工件的4个部件的相对位置进行微调,保证错边及间隙符合要求后扎紧固定。

图3 产品组对装配Fig. 3 Product group assembly

2.3 焊接顺序

2.3.1 检查

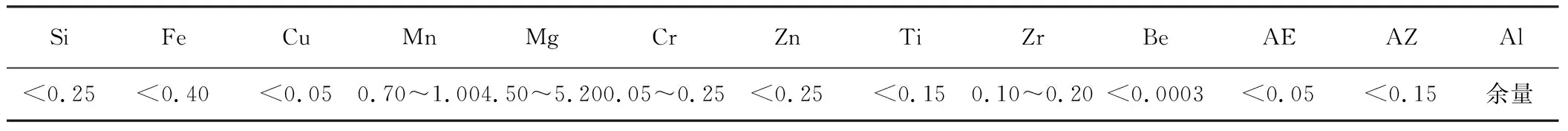

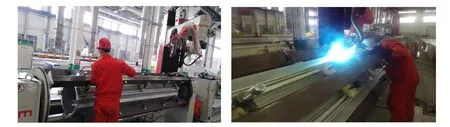

对IGM悬臂焊接机器人(图4)进行校轴,检查设备以及福尼斯焊机是否运转正常,检查焊丝,保护气体等焊接耗材情况。在焊接试板(图5)上调整并设定合适的工艺参数,观察熔池成形,试板焊接完成后进行100%VT、100%PT检测,由焊接监督检验合格后方可焊接产品。同时检查打磨、焊道清理等辅助工具完好、齐全。

图4 检查设备 图5 焊接试板Fig.4 Inspection equipment Figure Fig.5 Welding test plate

2.3.2 点固

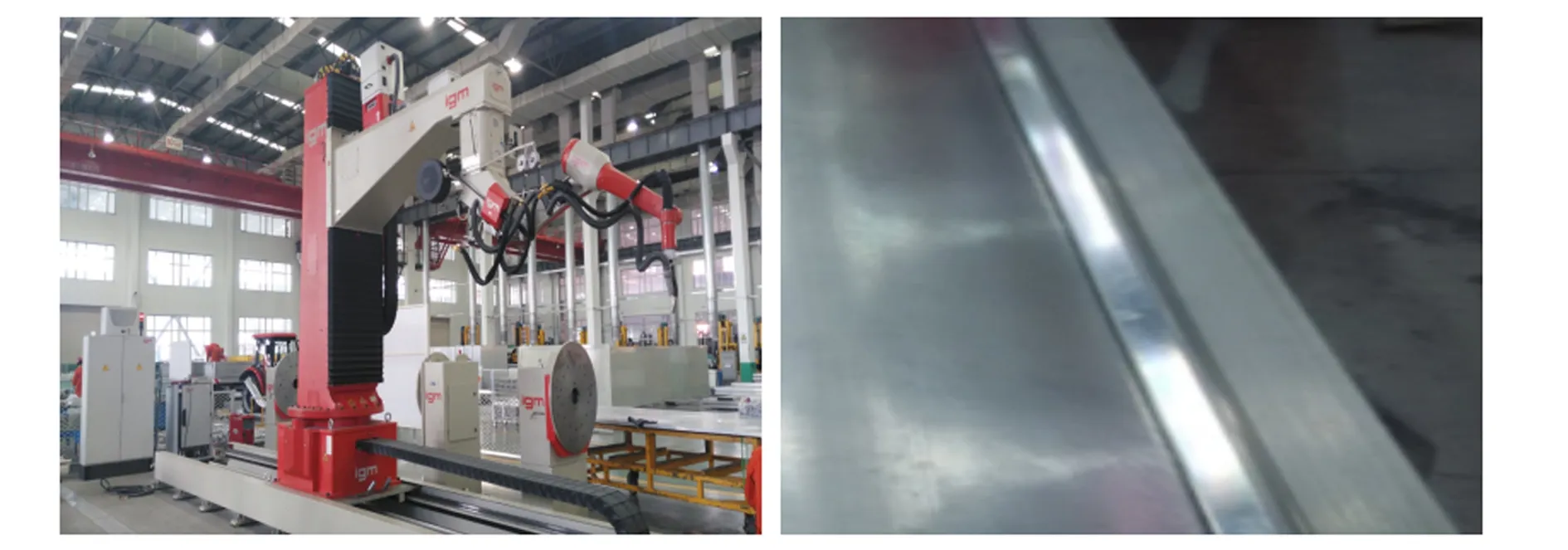

检查手工福尼斯焊机,点固电流为250A~270A、每道焊缝两端依次点固(图6右图),每段点固焊有效长度100mm~150mm,保证组对间隙0~1mm,错边量不大于1mm。完成点固装配后,清理点固段(图6左图),打磨焊缝1的点固部位。用旋转锉铣出坡口,其坡口形式与原焊缝保持基本一致,清理焊道内的铝屑、黑灰等污物。完成之后在焊缝两侧添加加引弧板和收弧板。完成后将工件内部内侧支撑柱(上、下)以及自制简易顶镐移除,然后将部件吊装至焊接专用工装。

图6 点固Fig.6 Solid point

2.3.3 程序调整

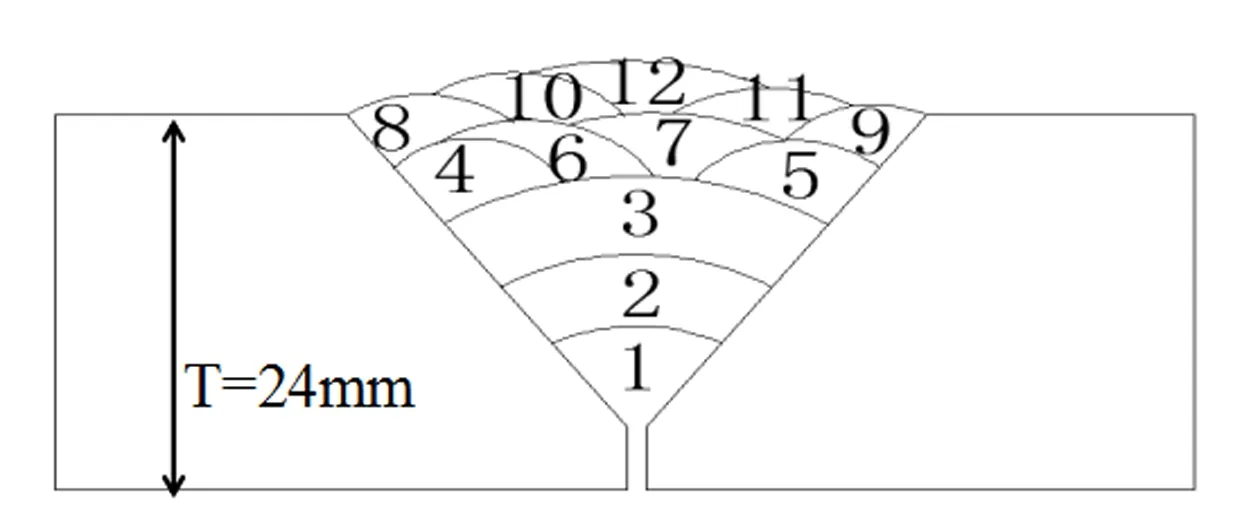

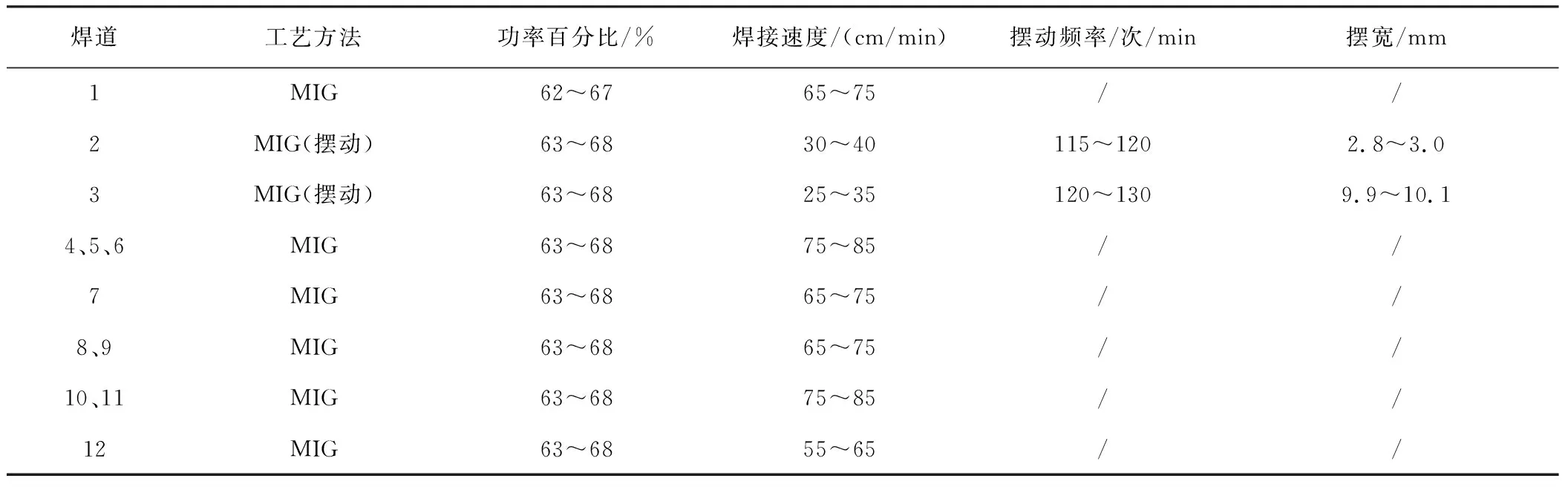

具体的焊接顺序如图7所示,焊接工艺如表3所示。

图7 焊接顺序Fig.7 Welding sequence

焊接过程中,电流种类/极性为直流正极性,焊丝干伸长度为12mm~17mm,焊枪前倾角为5°~8°,预热温度为80℃~100℃,层间温度为80℃~100℃,焊接

保护气体为99.999%Ar。

2.3.4 焊接

对工件进行预热,预热温度80℃~100℃,层间温度控制为80℃~100℃。机械手焊接(图8)焊缝1,焊缝1焊接完成一层后将工件顺时针翻转90°至焊缝2,焊缝2焊接完成一层后顺时针翻转90°至焊缝3,焊缝3焊接完成一层后顺时针翻转90°至焊缝4,如此每焊接完成一层后依次顺时针翻转90°循环焊接。调用IGM自动焊焊接程序20YHCL,并检证、试运行程序。

2.3.5 调修

将烤枪调成中间蓝火长度10mm~15mm,用蓝火尖均匀对焊缝进行加热;加热速度为50cm/min~90cm/min;加热温度控制在120℃~190℃,另一人进行实时测温[3]。

表3 IGM焊接工艺规程

图8 机械手焊接Fig.8 Robotic welding

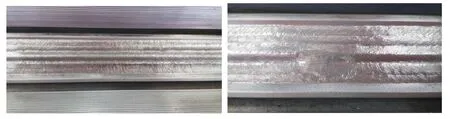

2.4 外观检查

焊接结束后,焊工应对每道焊缝实行自检,并填写《ST50机座检查卡片》,然后由焊接监督对焊缝(图9)进行100%外观检测,焊缝外观检验标准执行ISO 10042-C,焊接缺陷由焊接监督现场指导焊工进行返修,返修后的焊缝需要焊接监督按要求重新检测。经焊接监督检查,外观成型较好,无明显缺陷,符合ISO 10042-C级外观检测要求[4]。

图9 焊缝外观Fig. 9 Weld appearance

2.5 尺寸检测

经质量人员检查,产品外轮廓及内圆尺寸均在要求公差范围±1mm之内,符合要求。

3 结论

铝合金电机外壳由于材料形状不规则导致装配、焊接难度较大,选用自动焊接设备和编制合理的焊接工艺规程可保证其焊接质量要求。此次试验结果可以运用于结构形状不规则、装配困难的产品,以达到组对和焊接方便,焊缝成型美观的效果。