折叠式舱口盖总装检测方法探索

2019-02-19骆建峰

□骆建峰

一、概述

折叠式舱口盖多用于散货船,起着密封、保护货物的作用,它直接关系到货物运输过程中的安全。作为舱口挂制作商,质量控制非常重要,折叠式舱口盖的附件较多,端铰链、中铰链、油缸眼板、滚轮、限位装置等等,每一个附件都影响到舱盖的运作,在舱盖制作的总装阶段,检测非常重要,直接关系到舱盖的整体质量。

二、折叠式舱口盖总装检测项目及方法

(一)总装合拢之前主要检查合拢口橡皮槽与不锈钢压条。测量从不锈钢端头到对面腹板的距离。用水平尺和塞尺测量橡皮槽与不锈钢压条的水平高度,公差为37±3,做记号,让火工校正。用橡皮槽卡板测量橡皮槽的开档,公差在-1~+2。检测合拢口两侧的结构是否装配和焊接。

(二)总装合拢之后舱盖四周结构检查。主要包括:第一,支撑座耐磨板:用水平尺目测支撑座是否有不平整,接触面与水平基准面的最大倾斜度为总长的5/1,000,与纵向基准面的最大倾斜度为总长的3/1,000,在QC检测之前,现场工人先将耐磨板整体之间的距离检测填数据报告交由QC审核,QC进行抽查,距离公差控制在±4。第二,压紧器检测:先用石笔刮硬档,是否有压紧器装偏,用水平尺与刻度尺测量压紧器到裙边的高度,公差不要超过±4,压紧器之间的距离公差也不要超过±4,特别注意压载舱的压紧器的垂直度,同时检测压紧器的板厚不能超过硬档板厚的1/3,压紧器的方向检查站在顶板上对照图纸检测。第三,橡皮槽的开档:按图纸要求用卷尺直接测量,公差在-1~+2。第四,合拢之后合拢口的两个侧板之间的距离公差控制在10±5,超过这个范围就需要堆焊或者打磨,尤其注意橡皮槽拐角处结构的漏装与漏焊。第五,油缸耳板的开档公差不要超过±1,如果超出公差,需要火工校正。第六,端铰链的耳板检测,用水平尺与卷尺检测耳板与铰链腹板之间的板厚差的差值,公差不要超过耳板板厚的0.15%,最大Smax≤3。

(三)四周橡皮槽腹板下口的直线度检测。在橡皮槽的腹板下口四周拉线,端板侧腹板与拉线的距离为100mm,侧板结构比较多,侧板侧的腹板与拉线的距离为150mm,用卷尺测量,公差控制在±4以内,超出需要受力校正或火工校正,此项测量注意舱盖的旁弯问题。

(四)合拢后限位块的检测。中合拢口的垂直分离接缝,上下距离公差为20±2,左右距离公差为15±2;边合拢口限位块之间的缝隙比较小,QC让现场人员用直径3mm的钢丝焊接在公限位块的下边缘,在合拢时来保证限位块之间的接缝距离。

(五)底板的水平度检测。QC用手电筒的光线来检测,有凹凸不平的地方就会有黑影,火工校正或开刀修改。

(六)中铰链检测。首先通过直观看假轴与中铰链孔的重合间隙,还有假轴的根部与铰链板的贴合间隙,再用卷尺检测公母铰链之间的开档距离,公差为12±2。

(七)舱盖顶板水平面检测。用水平尺与三角尺测量顶板变形,顶板的平整度公差在±4,翘脚最大距离不要超过8mm,两盖之间的顶板高度差不超过10mm,如图1所示。用脚板底移动来大体衡量整个顶板的平整度。

图1

(八)检测舱口盖的整体尺寸和对角线尺寸,一般公差范围由MCG标准来控制。舱盖的总体尺寸的测量,主尺寸B和L均从端板和侧板的边缘测得,如图2阴影部分为公差范围。

(九)用水准仪测量各个位置的距离并记录数据。用水准仪打水平测量橡皮槽的水平,支撑座耐磨板的水平度,中铰链到橡皮槽的高度,端铰链耳板孔中心到橡皮槽的高度,滚轮到橡皮槽的高度,所有的测量必须由所有的结构焊接完成以及火工完成。水准仪的使用方法:先将水准仪放在支撑架上固定,再调整水准仪上的各个调节支撑点,同时看水准仪上的水珠到中央即调节完成,读数据时可以调节水准仪上的左右调节按钮和焦距调节按钮。将数据记录,数据能反映整个盖子的拱度问题,橡皮槽的水平度1,000mm公差控制在±2以内,总长公差|Hmax-Hmin|≤4;支撑座耐磨板的水平高度公差±2以内;中铰链到橡皮槽的高度公差±2以内,同心度±1;端铰链耳板孔中心到橡皮槽的高度公差±2以内,同心度±1;滚轮到橡皮槽的高度±2以内。以CVP为基准,从滚轮中心到中铰链中心公差在±5以内,从中铰链中心到端铰链耳板中心公差在±5以内,从CVP到端铰链耳板中心公差在±5以内。

图2

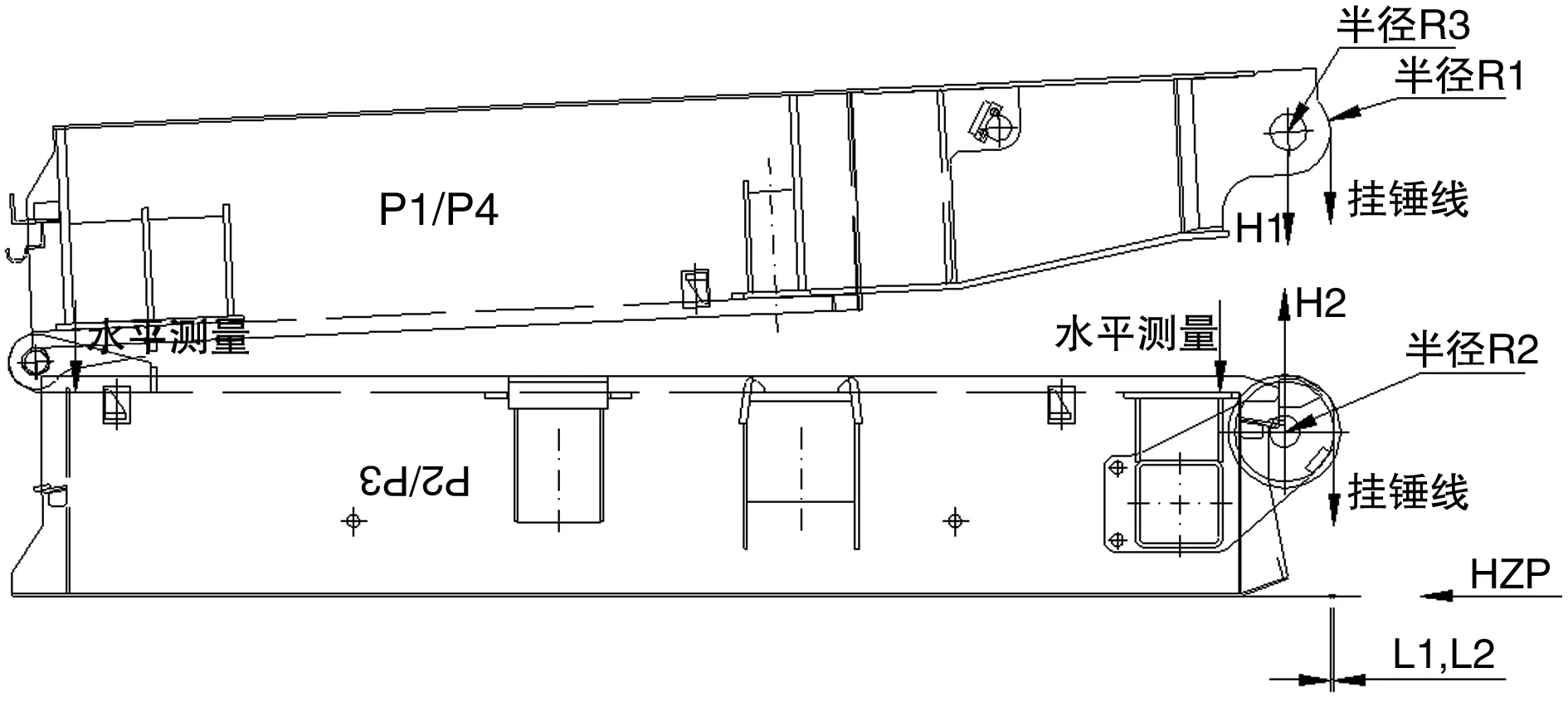

(十)滚轮的垂直度检测。先确认舱口盖的MVP,查看4块盖子的MVP是否在同一条直线上,在两个槽轮(平轮)之间定一条线与MVP线平行,再在这条线上挂线分别测量挂线到轮边距离(上下左右4点),然后进行换算后与MCG检测表对照并填写,其中槽轮到MVP公差为±3以内,平轮到MVP公差为±6以内;轮子的垂直度最大差值控制在3mm以内。

图3 舱口盖滚轮垂直度检测

注:轮子板厚的1/2为M.从拉线上挂锤线,测量锤线到滚轮a,b,c,d四个点的距离,P2槽轮的垂直度:L+L1+M,P3槽轮的垂直度:L+L2+M,P2平轮的垂直度:L+L3+M,P3平轮的垂直度:L+L4+M,计算后的数据与MCG数据表对照,差值最大不可以超过3mm。

(十一)折叠数据报告:车间将舱口折叠到位后,进行QC检测。调整P2/P3盖的整体水平度,用水准仪测量盖子的橡皮槽四个角点来确认盖子的整体水平,公差在±2以内。利用水准仪测量端铰链耳板中心与滚轮中心的垂直距离,再利用半径相加换算到MCG数据表上的尺寸,公差控制在4~6mm以内。利用投影法测量端铰链耳板中心与滚轮中心的水平距离,先分别对两个端铰链耳板边和滚轮边挂锤线到地上,在地上确认四个点。以滚轮边挂锤线到地上的两个点拉直线,分别测量端铰链耳板边挂锤线到地上的点到直线的距离,两个距离的差值在10mm以内正常,最后填写数据表。将盖子的MVP线投影到地上,再将滚轮的外边和端铰链耳板的外边投影到地上,来测量滚轮和端铰链耳板到MVP的距离进行填写数据表,公差控制在4mm以内。

图4 折叠式舱口盖折叠试验1.先测量P2/P3盖的水平,保证水平度,公差±2。2.用水准仪测量端铰链耳板垂直高度H1,测量滚轮垂上高度H2。3.分别对端铰链耳板边和滚轮挂锤线,投影到地上,拉直线,分别测量两点到直线的距离L1,L2。4.计算:耳板圆心到滚轮圆心垂直高度:H1+H2+R3+R2,耳板圆心到滚轮圆心水平距离:R2-L1(L2)R1,将计算的数据与MCG数据报告作比较。

三、结语

综上所述,一般的折叠式舱口盖均可按照上述总装检测方法,本公司按照以上检测方法均能确保舱盖的精度要求。当然,舱盖制作后的检测方法还有很多,要持续不断的改进,不断为提高生产效率,降低成本而努力。