一种UHMWPE 钢骨架复合管的设计

2019-02-19卢意

卢 意

(泰州职业技术学院,江苏泰州 225300)

管道作为输送油、水、气等各种流态化介质的装备,对国民经济各个领域的安全高效生产具有举足轻重的地位。长期以来,管道材料主要使用的是钢管,钢管的强度高,但密度大,不耐腐蚀,不耐磨损,易结垢。特别是介质和环境对钢管的腐蚀,不仅给工业生产带来巨大的经济损失,而且会造成重大人身伤亡事故和严重的环境污染。为此,人们寻求各种非金属管道以替代易腐蚀的钢管。塑料管道由于耐腐蚀性能优良,在许多场合已逐渐取代钢管。但是,与钢管相比,塑料管的拉伸屈服强度低、耐高温性差、不耐冲击、易老化,又极大地限制了塑料管的应用。

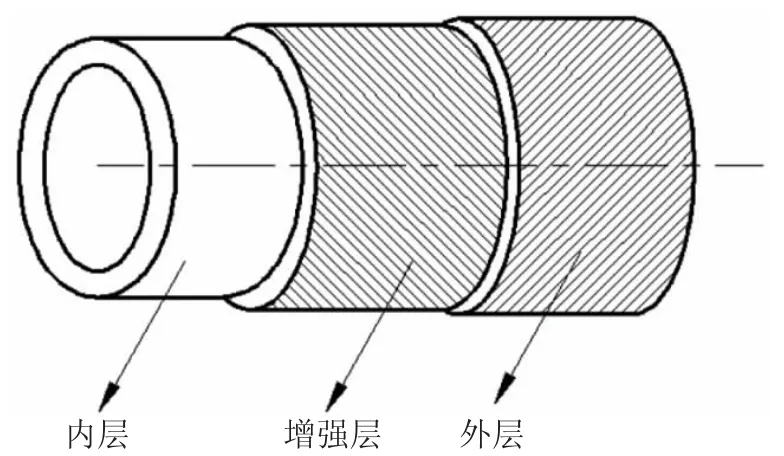

图1 管道结构示意图

文中介绍了一种UHMWPE 钢骨架复合管,该管道由超高相对分子质量聚乙烯内层、碳素弹簧钢丝增强层、改性高密度聚乙烯保护层三部分组成。该管道充分发挥了超高相对分子质量聚乙烯优异的耐腐蚀、耐摩耗、低摩阻、高冲击强度、不易结垢、耐疲劳性等性能,使用专用的粘合树脂将内层、增强层、外层可靠牢固地粘结在一起,从而保证各层形成一个稳定的力学结构(见图1)。

1 超高相对分子质量聚乙烯内层

内管原料采用超高相对分子质量聚乙烯树脂混合料,超高相对分子质量聚乙烯混合料以超高相对分子质量聚乙烯树脂为主要材料,仅加入必要的添加剂[1],如抗氧化剂、抗静电剂、润滑剂等。超高相对分子质量聚乙烯原料的相对分子质量为200 万至300 万,抗冲击强度很高,是普通高密度聚乙烯的5 倍之多,摩擦系数很小,使管道运输阻力小。UHMWPE 的化学稳定性高,能耐酸、碱、盐各种腐蚀性介质及有机溶剂的侵蚀,对汽油、煤油、柴油稳定;耐疲劳性能突出,耐磨性极强,此外还具有耐温、良好的抗应力开裂能力和抗蠕变性,这些特性,很适合输油管在平原、山地、沙漠、河流、沟壑等各种野外复杂地形及寒冷的北方地区使用。本次设计的管道公称内径145 mm,承压6.0 MPa,内管壁厚为6.5 mm。

2 增强层钢丝

增强层所用钢丝为碳素弹簧钢丝,抗拉强度为2 400 MPa。考虑到管道用于复杂的环境条件,既要考虑钢丝的强度,又要考虑耐冲击性和韧性,故选择D 级以上的方能满足要求,钢丝表面镀铜锌合金,增强耐腐蚀性。在使用过程中管道主要承受内压作用,利用薄壁管应力理论推知,高压管道的螺旋向缠绕角58°,设计钢丝直径1 mm ,涂胶层厚0.25 mm。

3 改性高密度聚乙烯保护层

保护层采用改性高密度聚乙烯,普通高密度聚乙烯的主要缺点之一是耐环境应力开裂性能差,通常室外环境使用1~2年就发生龟裂,不适合野外复杂地形和恶劣环境下使用。本次设计所采用的改性高密度聚乙烯由不含双键的热塑性弹性体、纳米材料、抗静电、抗紫外等助剂对高密度聚乙烯改性,可使保护层具有优良的耐环境应力开裂性能、防紫外、抗静电、耐寒性好、可制成伪装色等优良特点。

经试验证实,保护层的厚度需要达到2 mm,方可对管道起到非常好的保护和增强作用。

4 专用粘合树脂

内管、增强层、保护层之间采用聚烯烃专用粘合树脂作为粘合材料。聚烯烃专用粘合树脂是以一定相对分子质量的聚烯烃树脂经化学改性而制成,对表面张力较低的UHMWPE 管具有很强的粘接力。一方面,可以有效填充增强材料留余的空隙,另一方面,可以和内管、增强材料、保护层形成牢固的结合使复合管道成为一体,有效提高复合管道的承压能力等。

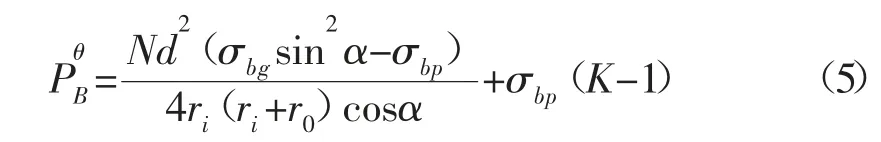

5 压力的理论计算

确定了原材料的选择后进行力学模型分析,钢骨架复合管由内、外UHMWPE 和碳素弹簧钢丝增强层组成,总的承压能力完全由这三层材料决定。由于UHMWPE 和碳素弹簧钢丝的塑性指标不一致,前者的断后伸长率和断面收缩率远远大于后者,故钢骨架复合管爆破时,UHMWPE 与碳素弹簧钢丝并不会都达到抗拉强度,而是复合管受内压膨胀变形逼迫弹簧钢丝一起变形,钢丝由于塑性极限变形量小,先到达抗拉强度并发生断裂[2]。复合管在钢丝断裂后失去增强保护,兼之受到钢丝断裂带来的冲击立即达到抗拉强度发生爆破。故计算复合管短期爆破压力时,钢丝与UHMWPE 计算强度不能同时取抗拉强度。另外,钢丝与UHMWPE 之间的间隙很小且有粘结剂紧密粘结,变形过程中可近似认为钢丝与UHMWPE 同时发生同等变形。因此,在计算复合管爆破时,钢丝强度取其抗拉强度,UHMWPE 计算强度取其塑性变形与钢丝断裂伸长量相等时所对应的强度。

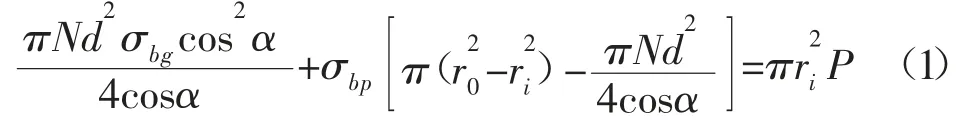

根据薄壁圆管力学性能结论,可以得到复合管内外聚乙烯层的轴向强度大于环向强度。根据缠绕结构特性,可通过合理选择钢丝根数及钢丝缠绕角,改变钢丝复合层轴向强度与环向强度的相对大小关系。当钢丝缠绕根数较少、缠绕角较小时复合层轴向强度大于环向强度;当钢丝缠绕根数和缠绕角增加到一定程度、复合层环向强度大于轴向强度。内、外UHMWPE 与钢丝复合层叠加以后,当复合管的轴向强度大于环向强度时,复合管为环向爆破,反之则为轴向爆破。达到环向强度和轴向强度中的任一指标,即发生爆破。复合管的短期爆破压力为轴向爆破压力和环向爆破压力的最小值[3]。根据轴向载荷平衡条件得到:

将钢丝和UHMWPE 计算强度代入式(1),求得复合管的轴向爆破压力为:

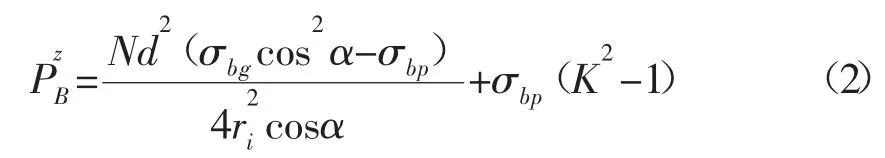

由复合管环向载荷平衡条件得到:

代入弹簧钢丝和UHMWPE 计算强度,求得环向爆破压力:

复合管短期爆破压力为环向爆破压力和轴向爆破压力的最小值,即:

经过计算后,该管道基本参数确定为:管道内径145 mm;钢丝抗拉强度2 400 MPa;工作压力6.0 MPa。超高内管壁厚6.5 mm;钢丝直径1 mm;缠绕角度58°;单层钢丝缠绕数量≤176 根;保护层壁厚2 mm;管道总厚度11.25 mm;管道外径167.5 mm。轴向爆破压力18.34 MPa。环向爆破压力18.15 MPa。

确定了参数后,超高相对分子质量聚乙烯树脂与辅料进行混料,进入专用挤出机和模具,在规定的工艺条件下挤出、经定径形成内管。已涂覆粘合树脂的碳素弹簧钢丝经专用缠绕机进行左、右旋双层缠绕,专用挤出机及模具在规定的工艺条件下将聚烯烃粘合树脂均匀涂覆在钢丝层间形成增强层,专用挤出机及模具在规定的工艺条件下将改性高密度聚乙烯均匀涂覆在钢丝层外面形成保护层,冷却、计米、印字、牵引、切割;对单根复合管两端打磨、熔焊封闭;扣压接头;质量检验、包装、入库[4]。

由于采用高强度碳素弹簧钢丝做增强层,并以58°缠绕角左、右旋双层缠绕,力学设计非常合理,保证径向受力和轴向受力的最大化。该管道的设计符合现今市场的需求,在制作中也有较成熟的工艺设备进行支撑,目前处于内部研制,功能试验阶段。下一步的设计目标是如何实现管道之间连接的易操作性和现场安装的快捷性。

超重力脱硫技术在哈石化硫黄装置应用成功

2018年12月7日,作为脱除炼油装置尾气中硫化氢组分的一种全新技术—超重力脱硫技术在哈尔滨石化公司硫黄装置脱硫系统应用成功。该技术的成功应用,不仅可以高效脱除装置尾气中的硫化氢组分,提高硫黄回收率,更极大地提升了装置的环保运行水平。

该技术应用以来,公司技术人员对装置的脱硫效果、主要操作参数、装置能耗及操作弹性等指标进行现场标定,标定结果显示:超重力机的性能优良,最大气体量4 500 立方米/小时,碱液循环量25 立方米/小时,处理后的尾气排放硫含量远远低于《石油炼制工业污染物排放新标准》特别限值。

(摘自中国石油报第7253期)