江苏油田水力压裂裂缝导流能力提高方法实验研究

2019-02-19李太伟殷玉平周继东王进涛

李太伟,杲 春,殷玉平,周继东,王进涛

(中国石化江苏油田分公司石油工程技术研究院,江苏扬州 225009)

在水力压裂过程中,裂缝导流能力对压裂效果具有十分重要的影响,导流能力越高,压裂增产效果越好,压裂时效越长,获得的经济效益也越大。压裂液主要起传递压力和携带支撑剂的作用,有利于形成高导流能力的裂缝,改善油气渗流通道。目前,胍胶压裂液成本较低,现场应用广泛,但实际施工时会对裂缝导流能力造成一定程度的伤害,从而影响储层增产效果[1-3]。近年来国内学者在胍胶压裂液对裂缝导流能力的伤害方面研究较多,并取得了较深的认识。郭建春、曲占庆、黄禹忠、刘平礼、王中学等学者通过大量室内实验研究了胍胶压裂液对导流能力的伤害程度、原因,研究认为胍胶压裂液对导流能力的伤害较大,其中压裂液中的水不溶物以及破胶后形成的残渣是造成导流能力伤害的重要原因,但研究中未对裂缝导流能力的伤害机理进行深入分析,也并未形成系统的降低裂缝导流能力伤害的方法[4-9]。

江苏油田储层以油藏为主,在水力压裂中通常需要形成具有一定长度的高导流填砂裂缝才能获得较好的增产效果。目前对适合现场应用的系统提高裂缝导流能力的方法研究报道较少。在这样的背景下,研究了胍胶压裂液对裂缝导流能力的伤害程度及规律,通过激光粒度仪测试了破胶液粒径,并结合建立的裂缝充填层孔隙大小计算模型深入分析了胍胶压裂液对裂缝导流能力的伤害机理,在此基础上,结合现有压裂工艺,从压裂液优化、破胶剂优化、支撑剂铺置方式优化三个方面提出了降低胍胶压裂液对裂缝导流能力伤害的方法。

1 胍胶压裂液对裂缝导流能力伤害评价实验

1.1 实验方案

实验采用智能裂缝导流仪,其中导流室采用API标准导流室,通过测量不同流量下的压差,结合达西定律计算支撑裂缝导流能力。

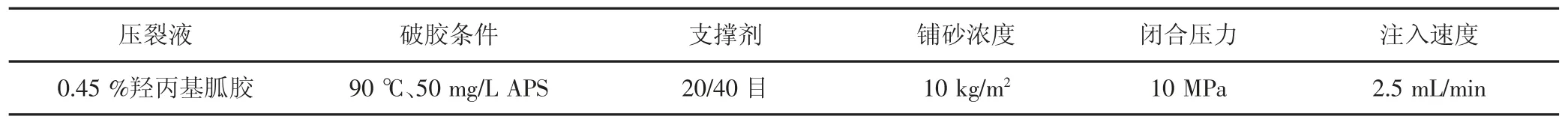

通过向支撑裂缝中注入破胶液,研究胍胶压裂液破胶液通入量对支撑裂缝导流能力的影响,实验具体参数(见表1),具体步骤如下:

(1)用地层水测定支撑裂缝的导流能力,将其作为支撑裂缝的原始导流能力;

(2)向导流室中通入胍胶压裂液破胶液,并测试支撑裂缝导流能力的变化,测试时间间隔为1 min,压裂液破胶液通入量为10 倍支撑剂孔隙体积;

(3)通过伤害后的支撑裂缝导流能力与原始导流能力的比值计算压裂液破胶液对支撑裂缝导流能力的伤害程度。

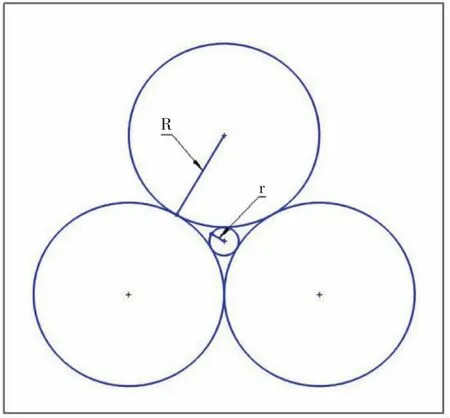

表1 导流能力测试参数

1.2 导流能力伤害实验结果及分析

模拟地层水及破胶液通入支撑裂缝后导流能力的变化(见图1),其中用破胶液测得的导流能力远小于用地层水测得的结果,在注入2 PV 时,导流能力伤害率超过50%,注入6 PV 时,导流能力伤害率已接近90%,注入 10 PV 时,导流能力降至 5 μm2·cm 左右,伤害率达98%以上。

图1 20/40 目支撑裂缝导流能力变化

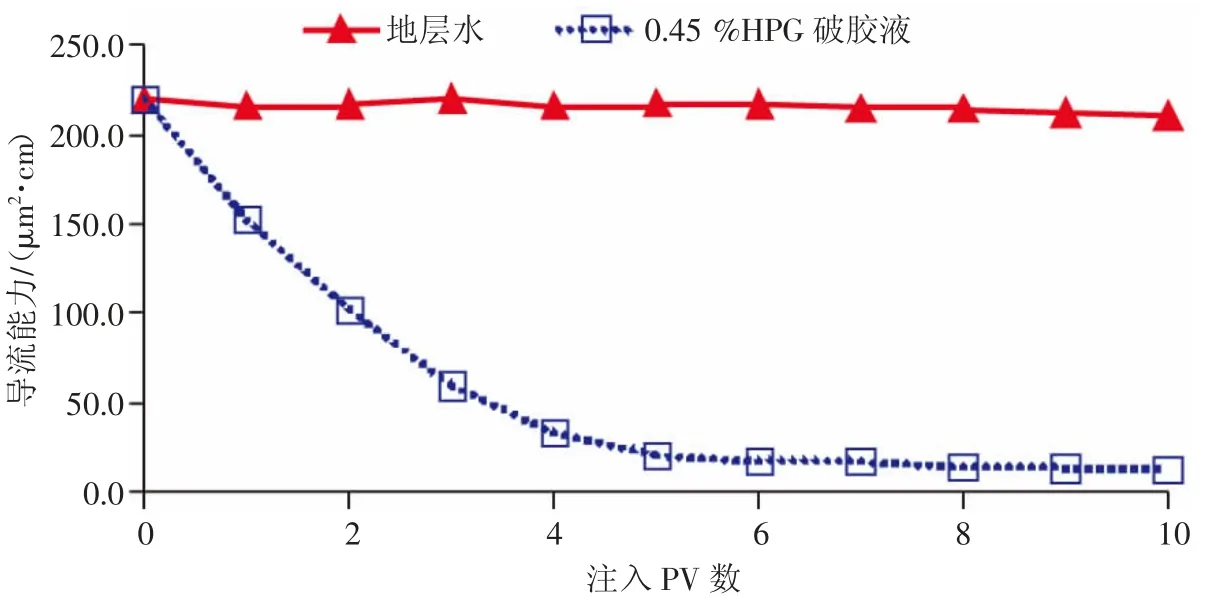

通过测定计算破胶液残渣含量、粒径中值以及支撑剂间隙孔隙直径详细分析了残渣在裂缝中聚集、难以排出的原因。胍胶浓度为0.45%,破胶剂为过硫酸铵,使用浓度为50 mg/L,温度为90℃时,测得破胶液残渣含量为410 mg/L;通过马尔文激光粒度仪测量破胶后粒径分布(见图2),其中粒径大于20 μm 的残渣占比近40%,粒径大于50 μm 的残渣占比近20%;支撑剂在地层堆积后,将在支撑剂颗粒之间形成一定间隙,假设支撑剂粒径相同,间隙直径r 可通过简单模型(见图3)计算,不同规格支撑剂对应的间隙孔隙直径计算结果(见表2),实际裂缝中,由于闭合压力的作用以及支撑剂粒径大小不一,支撑剂对应的间隙孔隙更小,根据桥堵规则,破胶液残渣进入支撑裂缝中难以排出,将对支撑孔隙造成堵塞,造成裂缝导流能力下降,因此可通过降低破胶液残渣含量、粒径大小以及增大支撑孔隙来降低胍胶压裂液导流能力伤害。

图2 破胶液粒径分布(过硫酸铵)

图3 支撑剂间隙直径计算模型

表2 不同支撑剂对应的孔隙直径

2 裂缝导流能力提高方法研究

2.1 降低破胶液残渣含量

2.1.1 稠化剂浓度优化 压裂液残渣含量是导致裂缝导流能力降低的重要因素,胍胶浓度越大,水不溶物越多,破胶后残渣含量越高,具体(见图4)。

图4 破胶液残渣含量

不同粉比胍胶进入压裂液后裂缝导流能力变化图(见图5),可以看出随着胍胶粉比的增加,破胶液对裂缝导流能力的伤害增加,并且注入量越大,这种趋势越明显,因此降低胍胶的使用浓度有助于提高裂缝的导流能力。

图5 胍胶压裂液破胶液对导流能力的伤害

目前,江苏油田主要通过在压裂液中加入碳酸钠,调节基液pH 值,优化压裂液的性能,降低施工中胍胶的使用浓度。不同条件下,粉比为0.45%的胍胶的耐温耐剪切性能(见图6),可以看出在未加入碳酸钠的情况下,0.45%的胍胶经剪切升温达到100℃后,黏度迅速降至50 mPa·s 以下,难以满足携砂要求,加入0.05%的碳酸钠后压裂液的耐温耐剪切性、携砂性显著增强,因此在施工时可以降低胍胶压裂液的使用浓度,从而降低对支撑裂缝的伤害。

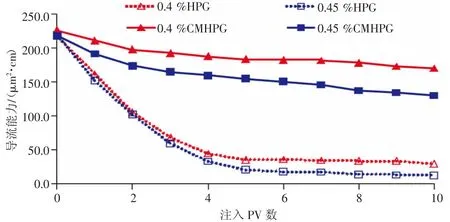

2.1.2 稠化剂类型优化 目前国内压裂施工大多采用羟丙基胍胶压裂液(HPG),但其破胶后固相残渣含量高,而羧甲基胍胶压裂液(CMHPG)具有水不溶物含量低、残渣少、破胶性能好等优点[10]。随着胍胶浓度增加,CMHPG 与HPG 的残渣含量均有所增加(见图7),但是浓度相同的情况下CMHPG 的残渣含量仅为HPG 的1/3~1/2。两种破胶液对裂缝导流能力伤害具体(见图8),其中羧甲基胍胶压裂液对裂缝导流能力的伤害较低,有利于提高压裂效果。

此外,CMHPG 体系耐温性能强,当压裂目的层深度相同时,相比于HPG 可降低胍胶用量,从而进一步降低压裂液破胶液中的残渣含量,提高填砂裂缝的导流能力。

图6 不同压裂液耐温耐剪切性能

图7 不同胍胶压裂液破胶液残渣含量

图8 不同胍胶压裂液破胶液对裂缝导流伤害

2.2 提高压裂液破胶效果

江苏油田部分储层埋深在1 500 m 左右,油层温度较低,在使用过硫酸铵作为破胶剂时存在破胶不彻底的情况,影响油井压裂效果和正常生产,因此优选具有破胶效率高、破胶液粒径小等优点的生物酶作为破胶剂[11-13]。0.45%胍胶在50℃条件下通过30 mg/L 生物酶破胶剂所得破胶液残渣的粒径分布(见图9),粒径主要分布在1 μm 左右,相应破胶液对导流能力的伤害有所减少(见图10)。导流实验中由于过硫酸铵在低温下无法使胍胶压裂液破胶,因此其破胶温度设置为90℃,并测量对应破胶液对导流能力的伤害。

2.3 增大支撑剂粒间孔隙

常规压裂所形成的人工裂缝内支撑剂是连续铺置的,由于压裂液含有水不溶物以及破胶不彻底等原因,支撑剂粒间孔隙易受到堵塞,导致裂缝导流能力下降[14]。江苏油田自主研发形成了高导缝压裂技术,该技术主要通过脉冲加砂及纤维伴注形成不连续支撑的人工裂缝。室内实验显示高导缝压裂技术提供的裂缝导流能力甚至能达到常规压裂的100 倍以上,具体原理(见图11),图11(a)为常规支撑剂铺置中流体渗流示意图,图11(b)为高导缝压裂支撑剂铺置中流体渗流示意图,流体在不同支撑剂柱塞通道构成的网络系统中流动,可以有效消除压裂液残渣对导流能力的伤害。

图9 破胶液粒径分布(生物酶)

图10 不同破胶液对导流能力的伤害

图11 不同支撑剂铺置方式下流体渗流原理

3 结论

(1)压裂液破胶液残渣进入支撑裂缝中难以排出,将造成支撑孔隙堵塞,从而对导流能力造成一定的伤害,并且通入量越大,胍胶浓度越高,伤害程度越高。

(2)实际压裂中,通过调节压裂液的pH 值可以提高胍胶压裂液的耐温耐剪切性,从而降低稠化剂使用浓度,减少破胶液对支撑裂缝导流能力的伤害。

(3)羧甲基胍胶压裂液水不溶物含量少、破胶液残渣含量低、使用浓度低,应用于压裂中有利于提高裂缝导流能力。

(4)生物酶可以满足浅井低温井破胶要求,并且与过硫酸铵相比,具有用量少、破胶彻底、破胶残渣粒径较小等优点,应用于压裂中可以降低破胶液对裂缝导流能力的伤害。

(5)高导缝压裂通过支撑剂的非连续支撑形成开放通道,不易被压裂液破胶残渣堵塞,应用于压裂中可以大幅提高裂缝导流能力。