重油催化裂解副产石脑油资源利用的工艺研究

2019-02-18宁门翠范凤鸣王艳虹

宁门翠,范凤鸣,陆 平,白 芳,3,5,华 超*,王艳虹,3

(1.昆明冶金高等专科学校环境与化工学院,云南 昆明 650033;2.中国科学院过程工程研究所绿色过程与工程重点实验室,北京 100190;3.中国科学院大学化学工程学院,北京 101408;4.北京石油化工工程有限公司,北京 100012;5.中科廊坊过程工程研究院,河北 廊坊 065001)

重油深度催化裂解工艺技术(DCC)由中国石化石油化工科学研究院开发[1],以重质油为原料,采用特殊配方的专用催化剂,在提升管内进行催化裂解反应[2],生产乙烯丙烯产品,同时副产DCC石脑油。DCC石脑油组分复杂,富含芳烃、环烷烃、烯烃和一定量的二烯烃,无法直接作为汽油调和组分[3],由此影响了DCC装置的经济效益。为了提高DCC石脑油附加值,需通过对副产DCC石脑油加氢脱硫脱氮烯烃饱和,加氢后的石脑油通过芳烃抽提技术分离出合格的苯和汽油组分,以此满足汽油中苯体积分数0.8%的要求。

DCC石脑油中的环烷烃、芳烃和烯烃均易溶于环丁砜,难以分离;单独使用芳烃抽提装置,环烷烃在原料中占比大,需要通过大量的溶剂和回流将环烷烃和芳烃分离,同时考虑DCC石脑油原料处理量和投资经济性,单独处理并不适宜。将DCC石脑油和重整生成油一同送入芳烃抽提装置,借助现有装置,减少分离的难度,对现有装置进行扩能改造,对操作进行调整,以此解决DCC石脑油难以利用的问题,提高了产品附加值。本研究通过芳烃抽提装置将重油催化裂解制烯烃副产的高芳烃石脑油进行有效利用,对未来的芳烃烯烃一体化项目设计、增加投资和收益具有重要的意义。

1 DCC石脑油抽提

1.1 技术背景

芳烃抽提过程以生产芳烃产品为目的,是从催化重整生成油中萃取芳烃(苯、甲苯、二甲苯)的过程[4]。燃料油型炼厂以生产汽油为目的,汽油标准要求苯体积分数小于0.8%,需要借助配套的苯抽提装置将汽油调和组分中的苯抽提出来。由于环丁砜对芳烃具有较强的溶解能力、较高的选择性以及与原料油密度差较大等特点,一般选用环丁砜作为萃取剂[5]。

芳烃抽提装置常用于以重整生成油为原料的工艺中,重整生成油含芳烃,不含烯烃和烷烃,而DCC石脑油中有较多的环烷烃,环烷烃与芳烃都易溶于环丁砜溶剂中,需要通过大量的回流比再将芳烃和环烷烃分离出来,因此如果加氢DCC石脑油使用芳烃抽提工艺,萃取剂比例较大,装置能耗偏高,考虑利用现有的抽提装置,将加氢DCC石脑油混入重整生成油中,混合后作为抽提原料,由此实现DCC石脑油的有效利用。

1.2 芳烃抽提方法

常见的抽提装置采用液液抽提法和抽提蒸馏法。液液抽提和抽提蒸馏均是物理过程,液液抽提利用原料中各烃类组分在某种溶剂中溶解度的不同,实现芳烃和非芳烃的分离。抽提蒸馏通过在原料中加入极性溶剂,改变各组分的相对挥发度,通过萃取精馏实现芳烃和非芳烃分离。液液抽提工艺适用于馏分宽、芳烃含量低的原料,抽提蒸馏适用于馏分窄、芳烃含量高的原料[6,7]。液液抽提工艺流程较抽提蒸馏工艺复杂,但是芳烃回收产率高,产品质量好。在液液抽提中,循环水系统安排合理,在流程安排中,将汽提水和水洗水合成一个系统,不设水分馏塔,水循环一次通过回收塔和非芳烃水洗塔,并在非芳烃水洗塔后的水汽提塔部分(质量分数约10%)汽化以除去其中携带的非芳烃。因此,流程简单、水汽化量小、耗热量小,并且汽提水中不含非芳烃,对芳烃产品无污染。

液液抽提法是国内外广泛采用的一套苯抽提技术,它利用液体混合物各组分在环丁砜溶剂中溶解度的差异,实现苯与C6馏分的分离。环丁砜溶剂对烃类的溶解能力:芳烃>烯烃>环烷烃>烷烃,选择性也是如此,对于同一族的烃类而言,碳原子越少,溶解能力越大[8]。由于环丁砜的凝点较高(28℃),不易进行抽提操作,一般需要加入水作为第二溶剂[9]。

1.3 炼厂现有芳烃抽提工艺

某工厂内现有一套10万t/a液液抽提装置,处理重整脱戊烷油,现将重整脱戊烷油和DCC裂解石脑油混合作为原料进入液液抽提装置进行分离,苯抽提装置流程如图1所示。原料送入脱重组分塔将C6馏分和重组分(C7及以上馏分)分离,重组分作为汽油调整组分,C6馏分通过C6加氢反应器进行烯烃饱和,饱和后C6馏分送入抽提塔中。

C6馏分在抽提塔中实现芳烃和非芳烃的分离。在抽提塔中,环丁砜溶剂从塔顶进入,C6馏分设有三个进料口,可以根据原料的不同进行操作调整。回流芳烃一般从塔底进入,也可以通过抽提原料管线进入塔内。溶剂的比重比较大,作为分散相,自上而下经过筛孔逐渐落入塔底。抽提原料作为连续相,通过升液板逐渐上升,在这个过程,芳烃溶解在环丁砜溶液中,未溶解的非芳上升至塔顶,实现芳烃与非芳的分离。含有芳烃和少量轻质非芳的环丁砜富溶剂进入汽提塔,采用抽提蒸馏的方法除净非芳烃。汽提塔塔釜再沸器采用导热油加热,蒸馏出的塔顶气经冷凝冷却后,通过泵打入抽提塔底作为回流芳烃。汽提塔塔底产物进入溶剂回收塔分离芳烃与溶剂,抽提效果的好坏由抽提塔与汽提塔来决定,因此这两个塔是后面研究过程中需调整和考虑的关键点。

图1 苯抽提装置流程简图

1.4 研究内容

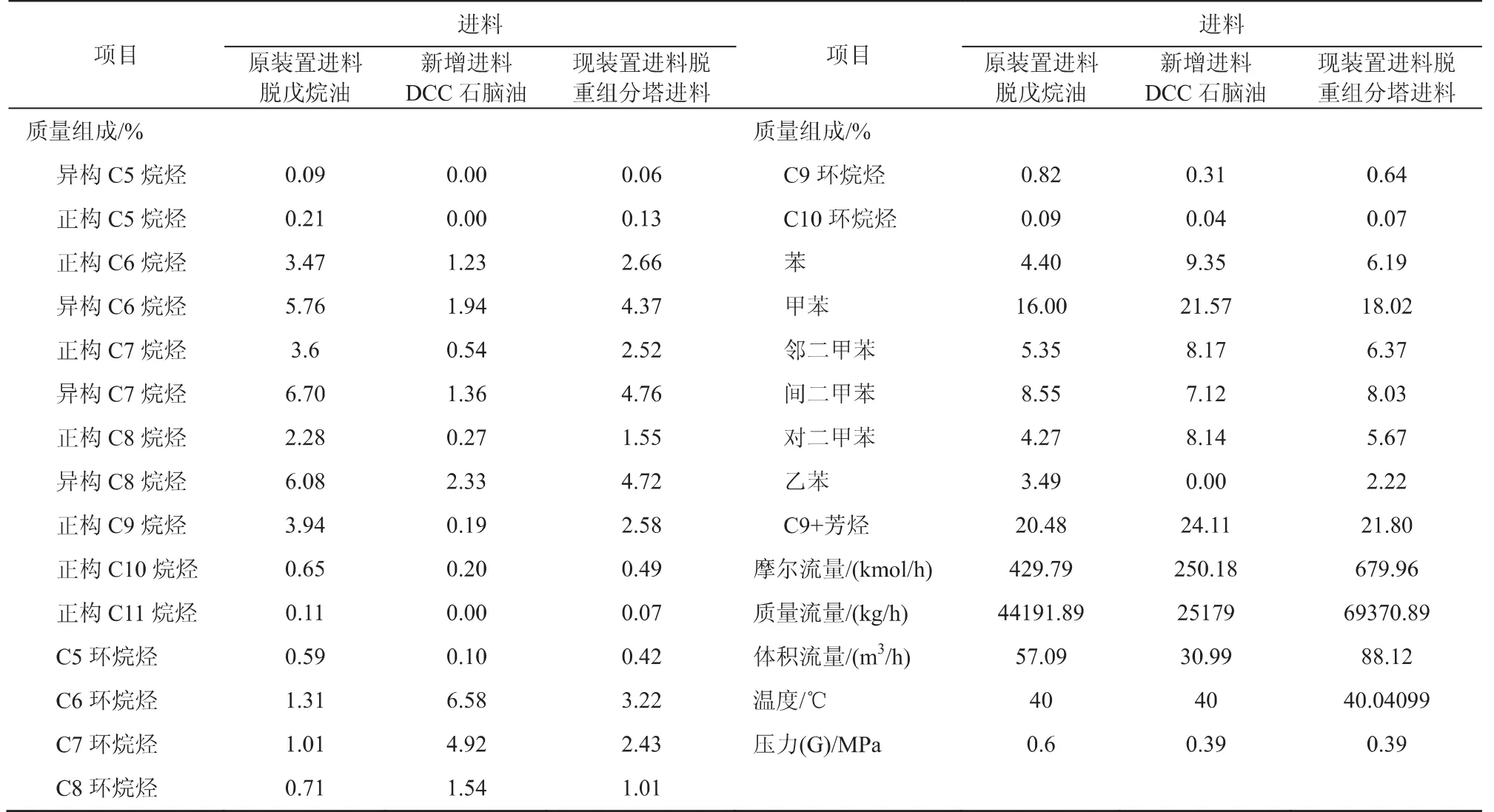

加氢后DCC石脑油具有环烷烃含量高等特点,芳烃和非芳烃分离困难,可以通过模拟流程和现场实际操作情况,对装置进行优化改造,考察抽提塔和汽提塔的操作情况,对装置过程进行模拟、分析,探索处理DCC石脑油的方法。在原有10万t/a重整脱戊烷油液液抽提装置的基础上,新增一股DCC副产石脑油,其组分与原有装置脱戊烷油存在较大区别,原有装置原料重整脱戊烷油环烷烃含量少。DCC石脑油性质与裂解加氢汽油相似,烯烃与环烷烃含量高,经过脱重组分和C6加氢后,烯烃饱和,环烷烃将进入抽提部分实现与芳烃的分离。装置原料改造前后比较见表1。

从表1中可以看出,DCC石脑油进料与重整脱戊烷油有较大差异:C6环烷烃含量(质量分数,下同)在脱戊烷油进料中为1.31%,新增DCC石脑油中为6.58%。相比于脱戊烷油,DCC石脑油中环烷烃含量较大,由此导致脱重组分和C6加氢后的C6分馏中C6环烷烃和苯组分的比例发生较大变化。C6馏分中关键组分比较见图2。

图2 C6馏分中关键组分比较

由图2可以看出,改造后,经过脱重组分塔及C6加氢后的C6馏分中C6环烷烃质量分数为12.51%,苯质量分数为为25.67%,与改造前相比,C6环烷烃和苯含量变化很大,尤其是C6环烷烃的比例。由此可见抽提原料含有大量的环烷烃,增加了分离难度。

表1 装置改造前后进料比较表

从加工原料量而言,改造装置抽提原料量为15273kg/h,而原装置抽提原料量为10164kg/h,原料加工量增加1.50倍。

改造装置利用原装置流程,利用工艺模拟软件Aspen Plus,就混合后的物料流量和组分进行流程模拟,对核心设备抽提塔和汽提塔进行核算和优化,实现分离出合格的苯和汽油组分,且满足汽油中苯体积分数0.8%的要求,针对原料的复杂性与现有装置的局限性,重点论证抽提塔与汽提塔的改造。

2 装置计算与分析

2.1 流程模拟计算

图3 抽提塔与汽提塔模拟流程图

本液液抽提装置主要利用芳烃与非芳在环丁砜溶剂中溶解度的不同,实现二者的分离[10]。在使用Aspen Plus模拟计算时,选择NRTL方程,结合Aspen Plus数据库,确定二元交互参数[11-13],该二元交互参数与工业装置实际运行相吻合。

模拟主要对影响抽提效果的核心设备抽提塔与汽提塔进行了计算和分析,模拟流程图见图3。

2.2 改造与优化

2.2.1 抽提塔计算分析

由于DCC石脑油原料的加入,经过脱重组分和C6加氢后,C6组分进一步浓缩,由此造成了进抽提单元原料中环烷烃组分的提高。环丁砜溶剂对芳烃与环烷烃选择性的差异比对芳烃与烷烃选择性差异小,因此原则上抽提塔所需的理论板数较多。由于工艺设备布置、载荷等限制,塔器高度不能改变,无法增加塔板层数,只能通过对塔器内件进行优化设计来满足新的气液负荷和分离要求。

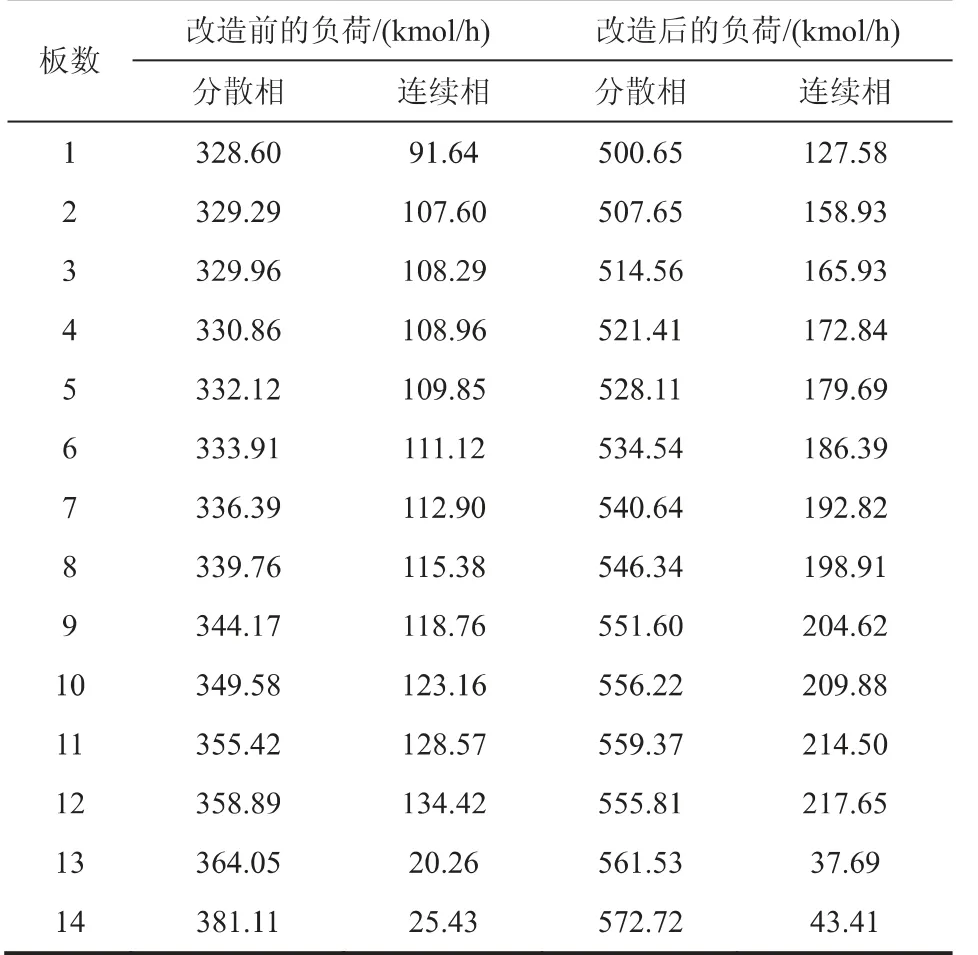

当加入的DCC石脑油经脱重和加氢工艺后,抽提塔原料量与原料性质都发生了较大变化(图2),经模拟计算,发现抽提塔内液相负荷有较大变化。溶剂为分散相,密度重,自上而下流动;抽提原料为连续相,密度轻,自下而上流动,二者在塔盘上进行充分的物质交换,溶剂不断溶解芳烃,分散相逐渐增大,芳烃不断被溶解,连续相逐渐减小,最终塔顶采出为抽余油,溶解了芳烃的溶剂从塔底流出。改造前后液相变化规律基本一致,液相量有了大幅升高。改造前后分散相和连续相的变化比较如表2。

表2 抽提塔液相负荷比较

根据以上的模拟计算与分析,液相负荷增大量超过原塔最大操作量,经过塔内件水力学核算无法满足现有处理量,需根据新的气液负荷对塔板进行水力学核算。如表2所示,分散相负荷为原来的1.5~1.6倍,连续相负荷为原来的1.39~1.86倍。现有塔的降液管面积为15.0%,满足改造后负荷要求。为了保证分散相有适宜的过孔速度,增大塔盘开孔率,改造前后的抽提塔内件对比见表3。

表3 改造前后的抽提塔内件对比

2.2.2 汽提塔计算分析

汽提塔的作用是将溶剂中的非芳分离出去,使得进入溶剂回收塔的富溶剂只含痕迹量的非芳杂质。汽提塔不是一个完整的塔系,只有提馏段没有精馏段,富溶剂从塔顶进入,蒸发出来的回流芳烃经冷凝冷却后送回抽提塔。富含轻芳烃与轻质非芳的回流芳烃在抽提塔内置换出富溶剂中的重质非芳。由于原料含有大量难以分离的环烷烃,选择适当的回流芳烃比就成了一个重要的控制手段。回流比过大,增加抽提塔反洗段C6-C9的芳烃负荷,但是溶剂选择性下降,增加芳烃损失。回流比过小,环烷烃等难分离的非芳烃不能被完全置换出来,影响芳烃产品质量。

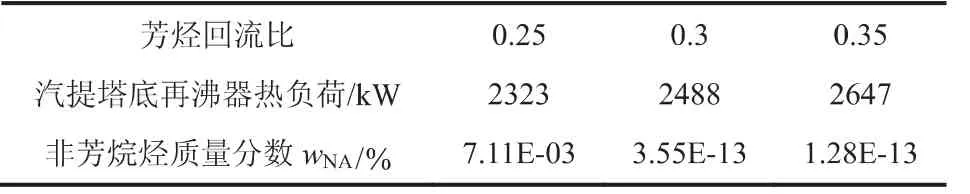

以下通过比较不同的芳烃回流比进行数据对比,结果如表4所示,确定回流比的最适宜值,并据此进行汽提塔再沸器型号选型。第一富溶剂指的是抽提塔底去汽提塔的富溶剂,第二富溶剂指的是汽提塔底去溶剂回收塔的富溶剂。抽余油指的是抽提塔顶去抽余油水洗塔的非芳烃,并非最终抽余油产品,各物料走向如图1苯抽提装置流程简图所示。

表4 不同芳烃回流比分离效果对比

从以上表中可以看出,当芳烃回流比在0.25时,第二富溶剂中的非芳烷烃有0.007%,这些非芳烃将会带入溶剂回收塔,再从溶剂回收塔进入苯蒸发塔,分离出的苯产品中非芳烃含量为0.11%。根据苯产品规范要求,石油苯-545质量指标中非芳烃(质量分数)不大于0.1%,由此反算出第二富溶剂内非芳烃含量小于0.0062%才能达到苯产品质量要求。由此可知,回流比为0.25时,苯产品不合格。

通过进一步比较确定芳烃回流比。在不同芳烃回流比下,汽提塔底再沸器热负荷和抽提塔塔底的富溶剂中非芳烷烃含量变化如表5所示。

表5 再沸器热负荷及非芳烷烃含量随芳烃回流比变化

由表5可以看出,芳烃回流比在0.3时,可以将富溶剂内的非芳烃除净。芳烃回流比在0.35时,增加了汽提塔底再沸器热负荷与回流芳烃泵的流量,能耗增加,并不经济。由此选定了0.30作为设计的芳烃回流比。

原设计汽提塔底再沸器型号为BJS700-2.5-120-6/25-4,经过HTRI计算后改成BJ12U800-2.5-165-6/25-4I,换热面积由120m2增大到165m2,考虑到原料的复杂性,在核算时,再沸器留有较大裕量,便于操作调节。经过核算后,原有的汽提塔塔内件可用于新的水力学参数,不做改造。

3 现场分析与操作调整

改造后,苯抽提装置重新开车成功。DCC石脑油经脱重塔切割组分、C6反应器加氢烯烃饱和后,进入抽提部分。开车初期,在重整脱戊烷油中混入DCC石脑油后,忽视了原料的复杂性,引起溶剂窜入塔顶,导致紧急停车。现场观察到的现象:汽提塔回流罐液位太高,抽提塔顶抽余油少、抽提塔界位涨、汽提塔液位降、回流塔液位降。

经过分析,抽提进料变化导致了抽提塔塔底带有大量的环烷烃,汽提塔虽然是抽提蒸馏的功能,但对于液液抽提来说,芳烃与非芳的分离主要还是在抽提塔中完成。而C6环烷烃(比如环己烷沸点:80.7℃)与苯沸点(80.1℃)接近,两个要分开保证后续苯产品合格,势必需要较大量的芳烃回流,这就导致汽提塔回流罐过高的问题。否则,环烷烃等难分离的非芳就会带到苯产品,可能导致苯的纯度、冰点、馏程等指标不合格。

抽余油少的可能原因是抽提效果变差,导致抽余油不断在塔底累积,导致抽提塔界位见涨。而汽提塔和回收塔液位下降极可能是未溶解的烃使得汽提塔顶馏出气相中带有大量的溶剂,此时需要考虑加入消泡剂。

通过对现象的分析、模拟数据的比对,提出了解决方案:

(1)加大汽提塔再沸器热负荷,提高回流芳烃比,同时加大回流芳烃泵输送流量。

(2)抽提塔有三个进料口,塔顶抽余油较少,塔底较多,可以将抽提进料改为上部进料,一般来说原料中芳烃含量高下进料,芳烃含量低上进料,根据目前进料芳烃的组成情况,可以调整进料口。

(3)在汽提塔富溶剂进料处加入二次溶剂,使得富溶剂成为不饱和溶液,增大环烷烃等非芳与芳烃的相对挥发度,也可以适当提高汽提塔压力。

(4)将回流芳烃部分或全部加入抽提进料中,减少环烷烃积累,改善芳烃产品。

设计时经过了严谨的计算,并在设备选型时考虑了一定的裕量。经调整后,装置操作恢复正常,目前装置运行平稳。DCC石脑油经过苯抽提装置后,生产合格汽油产品、苯产品。值得一提的是,在经济下滑的今天,各个炼厂的效益大受影响。但是DCC石脑油原料价格便宜,具有很大的成本优势,这种加工方案为炼厂创造了良好的经济效益。

4 结论

(1)在设计过程中,根据液相负荷更换了抽提塔内件,同时增大了汽提塔再沸器换热面积,为实际操作调整提供空间。

(2)选择了合适的芳烃回流比为0.3,通过模拟计算与现场分析相结合发现,实际操作的趋势与模拟计算一致,模拟数据对现场操作有指导意义。

(3)新增DCC石脑油后,装置操作有所变化,利用改造的裕量,通过对操作数据的分析,进行相应调整。调整后,装置运行平稳。