射流泵工艺在常压页岩气排水采气中的研究与应用

2019-02-15王玉海夏海帮仇卫东

王玉海,夏海帮,包 凯,仇卫东

(中国石化华东油气分公司南川页岩气项目部,重庆408400)

中国页岩气具有巨大的开发潜力,资源量丰富,但我国页岩气勘探开发刚刚起步,处于探索阶段,开发方面的研究重点以钻井技术和压裂改造技术为主,虽已取得显著成绩,但对于常压页岩气井排采方式的探索还处在起步阶段。尤其是对于经过压裂改造后无法自喷生产的页岩气井来说,排采工艺和排采技术在整个开发过程中扮演着举足轻重的角色[1]。彭水区块属于四川盆地外缘渝东南地区的页岩气藏,成藏期后经历了多期构造作用,改造更为复杂,保存条件相对较差,多表现为原始地层压力系数低,地层能量不足,通常无法自喷生产,需借助人工举升方式进行开采。根据彭水区块生产井特点,初期优选电潜泵进行排水采气,排水工艺技术相对单一,生产过程中地层能量逐步下降,地层供液逐步减弱且产液含砂、黏土颗粒等杂质,电潜泵工艺已很难适应此阶段生产需求,很难实现稳定连续排采,作业频繁、生产成本高[8-10]。为了解决常压页岩气井排水采气中遇到的问题,我们在彭水区块常压页岩气井中研究应用了射流泵工艺,并对射流泵工艺参数、配套工艺进行了优化,形成了一套适合常压页岩气排水采气的射流泵工艺,不仅有利于彭水页岩气排采稳定,提高产量,同时降低了现场管理难度,节约了页岩气开发成本,为常压页岩气藏的有效“低成本”开发提供新的技术支持。

1 彭水区块电潜泵排液生产特征

1.1 彭水区块概况

彭水区块构造位置位于四川盆地与雪峰隆起之间的武陵褶皱带上。该区块目前已完钻页岩气水平井四口,主要目的层为下志留统龙马溪组—上奥陶统五峰组页岩地层。从已完钻页岩气水平井注入/压降测试结果来看,彭水区块地层压力系数较低,属常压页岩气藏,水平井经过压裂改造后,初期无法依靠地层能量实现自喷,均借助人工举升方式进行排液生产,表现出常压页岩气藏的普遍特点[1-2]。

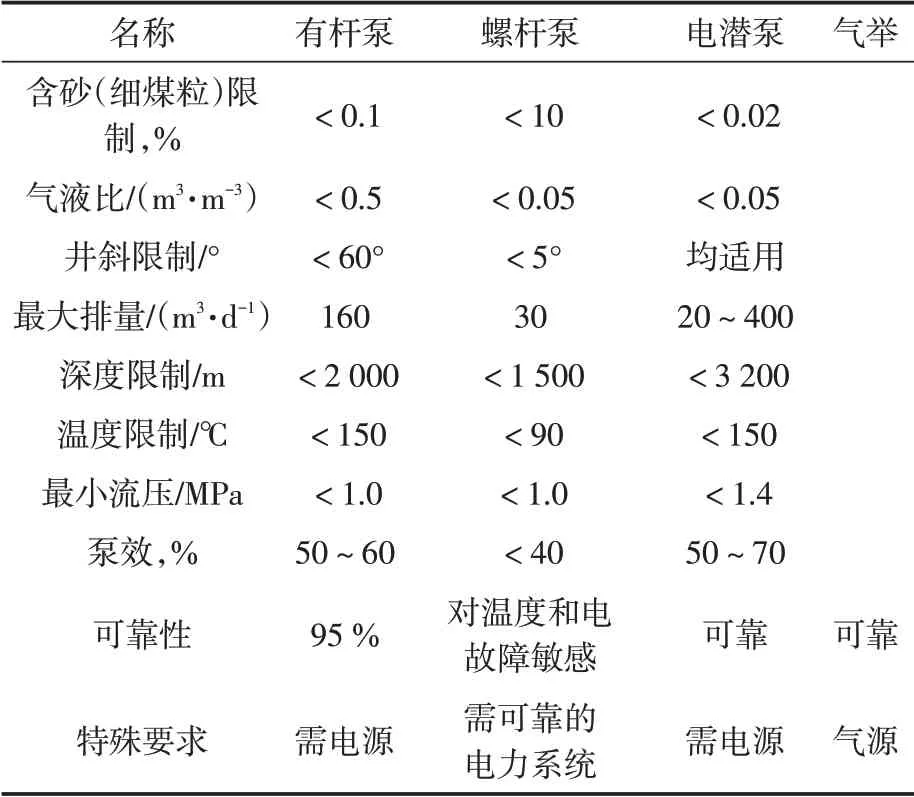

目前现场应用广泛的排液采气工艺包括:有杆泵排水采气工艺、螺杆泵排水采气工艺、电潜泵排水采气工艺和气举排水采气工艺等,考虑到彭水区块低压页岩气井压裂后无法直接实现自喷,同时页岩气水平井压裂改造通常采用大型水力分段压裂的方式,压裂液用量大,单段1 000~4 000 m3,全井段15 000~48 000 m3。因此页岩气井压裂后排水采气工作主要围绕快速排液提高返排率,降低压裂液对储层的污染和促使页岩气快速解吸开展,所以初期优选电潜泵排采工艺[2-4](表1)。

表1 页岩气主要排液方式对比Table 1 Comparison of main drainage methods of shale gas

1.2 彭水区块电潜泵排水采气遇到的问题

彭水区块压后初期均采用电潜泵排液,其中PY1、PY2,PY3 井初期主要采用额定排量70 m3/d 和100 m3/d 的电潜泵,PY4 井初期分别采用额定排量150 m3/d、70 m3/d、100 m3/d的电潜泵。初期采用大排量电潜泵排液,排液速度快,动液面快速下降,随着压裂液快速返排,地层供液逐步减弱,60 d内地层供液能力均降至50 m3/d 以下,此时地层供液已达不到电潜泵连续排液范围要求,因沉没度低,频繁出现欠载停机,大排量泵已不能实现连续排液,需进行换小泵作业才能保证连续生产。

同时由于地层出砂、出黏土等固体物质,通过检泵作业,发现单流阀被黑色固体物质堵死(图1),受此类杂质的影响,电潜泵排液中出现过载停机、卡泵、叶导轮磨损等问题,检泵频繁,严重影响生产稳定。

图1 单流阀均被黑色物质堵死Fig.1 Check valves are all blocked by muddy material

为了保证能连续稳定排液,针对性的选用小排量电潜泵,并尽可能的加深泵挂来增大电潜泵沉没度。电潜泵的下入深度是电潜泵施工中的一个重要参数,也是影响电潜泵工况的一个重要因素。确定泵挂深度时,要考虑泵的沉没度、泵挂处气液比和泵挂处狗腿因素。生产前期,为了最大程度地降低流压,更彻底地排液,其中PY1、PY4井尝试将电潜泵下入至炮眼段以下,生产中因地层出泥、出砂导致电潜泵频繁过载停机、卡泵。另外,当电潜泵下至炮眼段以下时,由于地层出砂等,增大了管柱井下事故的风险,实际中管柱上提和下放管过程也出现遇卡现象。在常压页岩气排液后期,电潜泵工艺已很难满足排液要求,故障频发、作业费用高等问题严重制约着常压页岩气的经济开采,为了解决此问题,我们在彭水区块常压页岩气井中研究应用了射流泵工艺[1-4]。

2 射流泵工艺原理及工艺参数的优选

2.1 射流泵工艺原理

高压动力液,经过流量控制阀和计量装置后,从井口沿中心油管下行,到达井下射流泵,通过小尺寸缩径端面(喷嘴)时,其速度能增加,导致压力能降低,从而在端面周围形成相对“低压”区,产生抽吸作用,地层液在沉没压力作用下进入喷射泵内“低压”区,在喉管、扩散管内,地层液从高压动力液中获得能量,将动能转换为压力能,其压力值将混和液沿油套管环形空间举升至地面[5]。

2.2 射流泵排采装置结构构成

射流泵排采装置分为井上和井下两部分。井下部分包括外油管、中心油管、射流泵、绕丝筛管、压力计及电缆等。井上部分包括井口采气树、柱塞泵、高压流量计、低压流量计、高压过滤器、泥砂水分离罐、变频器及连接管路、阀门等[6-7]。

2.3 工作参数模拟计算

井下泵位置的确定以PY1 井为例,该井造斜点1 540 m,油管锚下在直井段,以方便其座封、解封。该井射孔井段为2 300~3 400 m,对应垂深为2 205~2 515 m,高度差310 m,井下泵若下至射孔井段之上,则不利于下部页岩层的排水。井下泵若下至水平段,虽然利于页岩层的排水,但增大了管柱井下事故的风险,综合考虑,初期下至射孔段以上,后期根据需要逐步加深[5-7]。

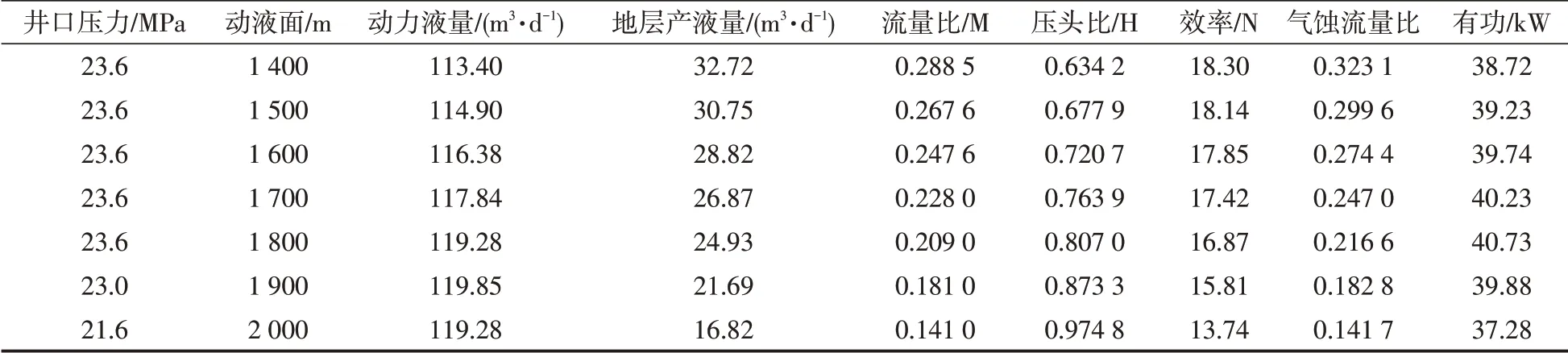

举升条件:套管尺寸ϕ139.7 mm,套管内径ϕ118.62 mm,动力液管柱为1.9 TBG 油管,混合液管柱为31/2TBG 油管,井下泵下至页岩层中部的2 740 m(垂深2 360 m),根据动液面位置、井口管网的工作压力、井口回压、最大效率等参数,以确定流量比和压力比,通过数值模拟计算出所需的喷嘴、喉管直径等工作参数(表2)。

2.4 井下及地面设备配套

2.4.1 井下管柱及井下工具

泵斜深2 740 m(垂深2 360 m),喷嘴直径2.57~3.21 mm,喉管直径3.49~4.88 mm,动力液压力要求23.6 MPa 以上,动力液排量120 m3/d 左右,日产水量25 t/d 左右。外管ϕ 89 mm 平式N80 油管,内管ϕ 48.26 mm平式N80油管。

2.4.2 地面泵的选择

最高动力液压力为23.6 MPa,考虑地面泵的工作效率,井口设备配套等综合考虑,额定压力按最高工作压力的1.2倍选择,选用地面泵的额定工作压力应大于32 MPa左右,优选额定压力35 MPa柱塞泵。

地面泵额定排量:根据所列的参数,最大单井动力液需用量为126.11 m3/d(5.25 m3/h),额定排量按最大工作排量的1.2倍选择,考虑地面泵的系列和起下井下泵芯的要求,地面泵的额定排量应大于或等于6.3 m3/h(表3)。

表2 PY1井工作参数优选(ϕ 89 mm混合液油管)Table 2 Optimization of work parameters of well-PY1

表3 管柱强度计算和校核Table 3 Calculate and check of column strength

2.4.3 变频器的选择

选择JX—BPDK—110 变频器,具有压力闭环系统,过载、欠载、短路、断路自动保护停机功能。

2.4.4 泥砂、水分离罐的选择

单井动力液最多用量为126.11 m3/d,地层最多产液量为45 m3/d,混合液最大排量为171.11 m3/d。按混合液进入泥砂、水分离罐缓冲、沉降,泥砂、水分离罐容量为5.9 m3,选择10 m3的泥砂、水分离罐1座。

3 射流泵应用效果分析

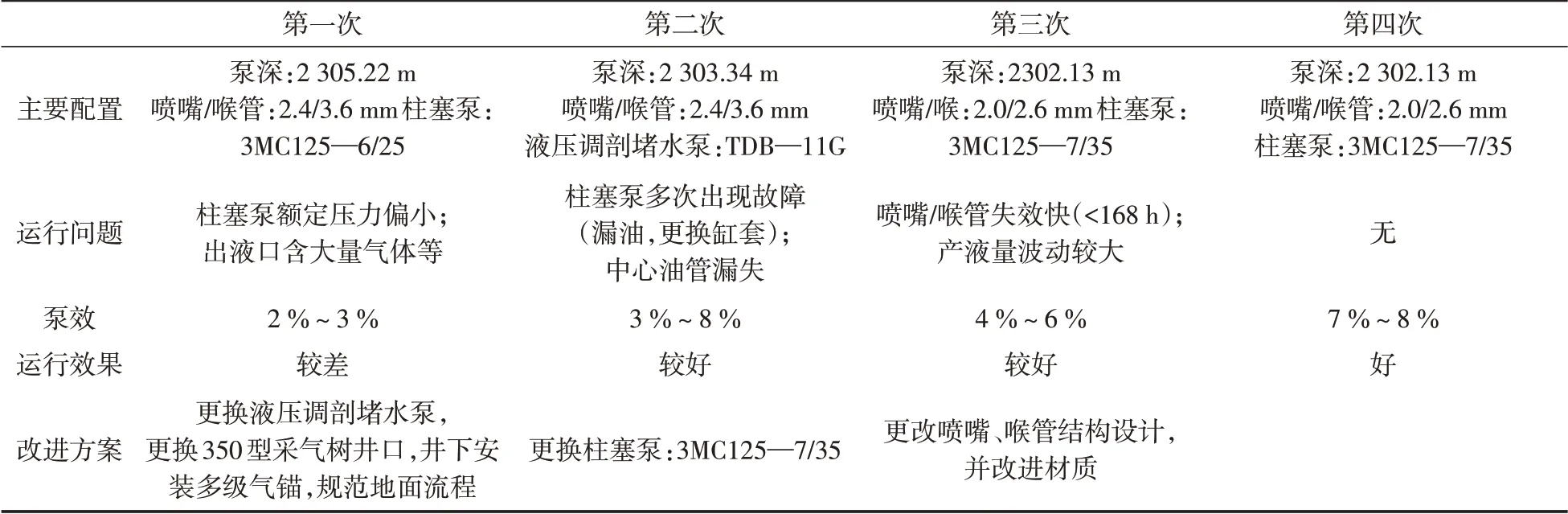

试验过程可大体分为四次,第一次试验出现了地面柱塞泵额定工作压力不足、井下气液分离效果差以及排液量低等问题。针对以上问题,优化了地面柱塞泵以及地面管汇流程与规格,优选额定工作压力为35 MPa 的液压调剖堵水泵,同时在井下安装多级气锚,改进完善后进行了第二次试验,效果较第一次明显改观。但在第二次试验中多次出现柱塞泵故障,动力液管柱长时间在高压条件下运行时出现渗漏,试验效果没有达到理想状态。经过优化地面柱塞泵后进行第三次试验,效果明显变好。在第三次试验中我们进一步对井下喷嘴、喉管材质进行了改良,提高喷嘴、喉管耐高压、耐腐蚀性能,使喷嘴、喉管在高压、易磨损、易腐蚀的工作环境下保持更长的寿命。在探索性试验过程中我们通过不断地对射流泵工艺参数、配套工艺进行优化,最终在PY1井中实现了成功(表4)。

射流泵工艺在PY1 井中成功应用,解决了电潜泵生产中的一系列问题,实现了稳定连续排液生产,产气量较电潜泵排采时有所上升,且产气更加稳定,大大降低了现场管理难度,同时射流泵工艺井下故障出现频率较低,正常井下故障维护只需更换井下喷嘴、喉管等,不需要动管柱就可以实现维护,生产成本大幅降低。优化后的方案也在其他页岩气井中得到了成功应用,不断优化后的方案形成了一套适合常压页岩气排水采气的射流泵工艺,丰富了常压页岩气排水采气工艺,也对常压页岩气经济开采具有重要指导意义(图2)。

图2 PY1井电潜泵与射流泵生产日产气对比Fig.2 comparison of daily gas production of electric submersible pump and jet pump of well PY1

4 结论

1)射流泵工艺在常压页岩气排水采气中是适用的,一定程度上解决了彭水常压页岩气排采中的技术难题,丰富了常压页岩气排水采气工艺。

2)相比电潜泵排水采气工艺,射流泵工艺更适合常压页岩气井后期生产中的排水采气,能有效降低生产成本。

表4 试验情况Table 4 Test situation