电潜往复泵举升工艺优化研究与应用

2019-02-15胡文瑞孙延安师国臣杜伟山李骥楠盖伟涛

钱 坤,胡文瑞,孙延安,师国臣,杜伟山,李骥楠,盖伟涛,何 艳

(1.东北石油大学石油工程学院,黑龙江大庆,163318;2.中国石油大庆油田有限责任公司采油工程研究院,黑龙江大庆,163712)

电潜往复泵新型无杆举升工艺彻底解决了有杆举升方式存在的杆管偏磨严重、举升能耗高、管理维护工作量大等问题,受到石油行业的普遍关注,其作为高效节能举升新技术之一,应用规模逐年扩大[1-3],但试验井普遍存在检泵周期短、举升力不足、机组振动大、系统效率偏低、过载现象频发、一次性投资成本较大等问题[4-5],所以该工艺离规模化应用仍存在差距,亟待开展关键技术深入研究及优化[6-7]。针对上述现场试验过程中存在的不足,创造性的提出一种电潜往复泵举升工艺的优化方法,包括优化设计潜油直线电机及其配套的控制系统、研制新型双作用减载抽油泵、研发低成本新型铝合金潜油电缆。然后开展大量室内和现场试验,应用效果表明:优化升级的新工艺能够进一步提升电潜往复泵举升工艺的可靠性、适应性和经济性。

1 工艺运行机理及关键技术优化

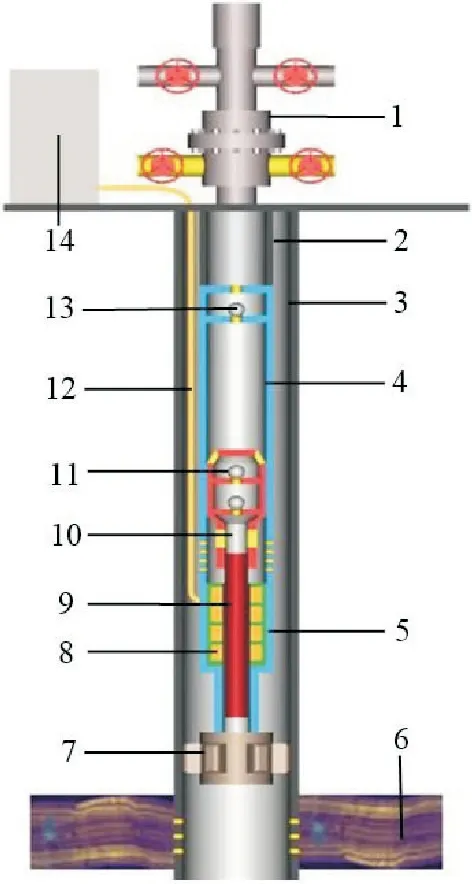

电潜往复泵举升工艺是新一代采油设备,现已进入关键技术优化研究和扩大应用阶段[8-9]。如图1所示,该工艺主要由潜油直线电机及专用控制系统、管式抽油泵、潜油电缆等组成,是一种以直线电机作为动力推动装置,将电机与抽油泵相结合,潜入到地下油层中,实现机泵一体化。其中:电机在下端,管式抽油泵倒置于电机上端;电机定子与泵筒结合,动子与抽油泵柱塞结合;专用变频控制系统通过潜油电缆将电能输送给井下电机;利用动子往复运动同柱塞运动方向一致的特点,驱动柱塞做周期往复运动,实现有效抽汲。

图1 电潜往复泵举升工艺Fig.1 Lifting process of electric submersible reciprocating pump

1.1 潜油直线电机的优化设计

潜油直线电机属于圆筒型永磁同步直线电机,主要由定子、动子和电机引出线构成,并配套专用控制系统。根据现有电机实测数据并结合现场应用的实际要求,在稳定成熟的机械结构和变频控制技术基础上对电机及其控制方式进行优化设计,以实现提升电机举升力和可靠性,降低机组振动。

1.1.1 电机推力输出能力改善

动子结构选择轴向磁路结构,优化永磁体的轴向长度与极距的比值大小,磁体制造充磁简单;为避免温度和电磁性能影响电机的绝缘能力,选用高矫顽力的钕铁硼永磁材料,可大大提高电机气隙磁场指标;在相同推力指标下,将绕组线圈圆形截面优化为矩形截面,以此提高线圈的满槽率;同时在保证电流通过率的前提下,优化绕组线圈外径尺寸,增加线圈匝数,进而显著降低电机热负荷指标,增强电机运行的可靠性。同时改进加工工艺,减小定子和动子的轴向尺寸误差,降低机组振动。针对5.5 寸套管设计电机外径为ϕ 114 mm,7 寸套管设计电机外径为ϕ 143 mm。

1.1.2 电机柔性闭环控制技术研发

潜油直线电机柔性闭环控制技术的核心就是长距离无感矢量控制技术,在矢量控制的基础上引入无感控制,在无感矢量控制程序中嵌入柔性控制算法,通过PID 的高级智能调节实现:自动生成全冲程内的最佳运行速度分布方案和输出功率分布方案,并能根据工况的变化情况自动完成运行方案的优化调整;全程围绕最佳速度分布和功率输出分布做持续无级变速运行,电机与控制器之间完全通过软件的方法实现闭环控制。

该控制系统由智能控制器、驱动器等组成,且具备数据远传功能,利用滤波、精算消除或降低各种干扰及影响。能够保证多项运行参数的高速采集和实时复杂运算,并采用了32位运算处理器,通过采集分析电机功率,调整电流和电压,计算动子速度和推力,自动分析出合适的驱动电流,达到最小电流下的高效运行。可在0.1~10冲次范围内柔性调节,随井下负载变化调整输出功率,降低电机启动载荷和系统冲击振动,实现柔性运行、柔性启停,同时依据潜油直线电机自适应法与转速观测器法相结合的控制策略,适时引用井下压力传感器的反馈,改善电机失步监测效果,提高闭环控制精度和自适应调参能力。

1.1.3 室内试验

针对优化后额定电压1 140 v、外径ϕ 114 mm、配套ϕ 32 mm抽油泵的潜油直线电机进行室内试验评价,结果表明:优化后的潜油直线电机在30 MPa压力的油水介质中检验24 h,无变形和渗漏;绕组在环境温度200 ℃热态下,施加交流50 Hz、3 300 v 电压,一分钟后测试介电强度,无闪络和击穿;用2 500 v兆欧表做绝缘电阻测试,绝缘电阻不低于1 000 兆欧;绕组烧结温度为380 ℃,电机在温度不高于150 ℃的介质中运行,可保证额定推力输出。优化后动子在4.5 t径向力作用下不变形,最大扬程达到3 220 m,扩大了工艺的适用范围,优化前后电机性能对比如表1所示。

表1 潜油直线电机优化前后性能对比Table 1 Comparison of performance before and after optimization of submersible linear motor

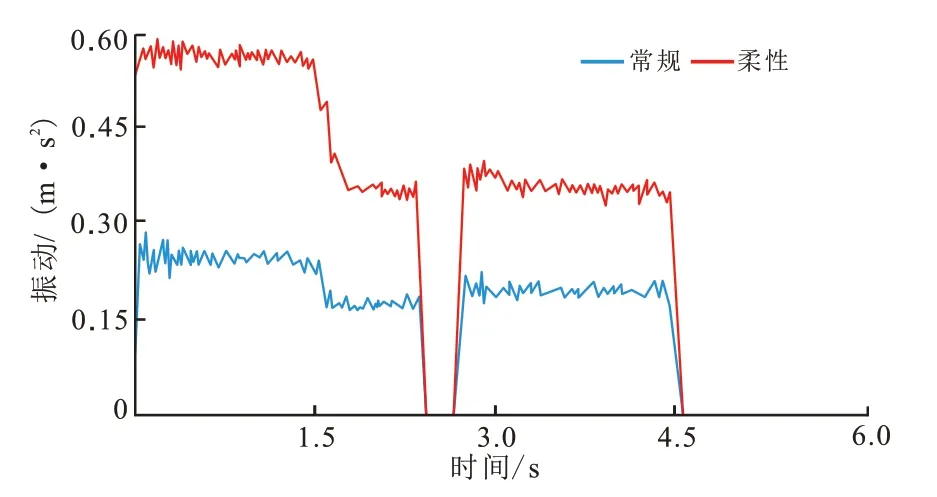

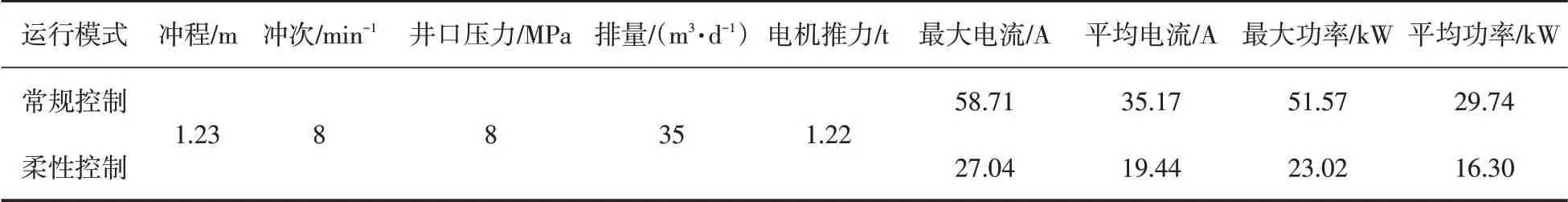

然后,在相同工况条件下,分别应用常规开环控制系统和柔性闭环控制系统控制同一台优化后的潜油直线电机,得到振动强度对比曲线图和电参对比数据(表2)。

试验结果表明,应用柔性闭环控制方式,电机的启动电流和运行电流明显降低,幅度分别达到53.94%和44.73%。同时,系统振动强度减弱,应用常规控制系统和柔性闭环控制系统的振动强度曲线(图2)最大值分别为0.577 m/s2和0.287 m/s2,降低幅度达到50.26%。

图2 常规及柔性控制振动强度对比曲线Fig.2 Comparison of conventional and flexible vibration strength

1.2 研制新型双作用减载抽油泵

电潜往复泵举升工艺应用在深井或配套抽油泵泵径较大时,很容易造成推杆失稳,导致柱塞超负荷运行或卡泵,为此研制新型双作用减载抽油泵。双作用泵上、下行程均排液,分解单程做功过程;上柱塞截面积约为下柱塞的二倍,柱塞上、下行程的载荷大致相等,如ϕ 57/38 mm 的双作用泵理论排量相当于ϕ 57 mm 的常规柱塞泵;上、下泵筒设计了扶正器,保证应有的同轴度,同时降低了电机振动。为了避免电机动子受大负荷拉力作用松动和在电机上设计过流通道影响套管空间及电机性能,将双作用泵固定阀总成设计在泵顶部,油液由双作用泵下部的筛管进入泵筒,游动阀总成在柱塞内部,所有阀球向上单项开启,如图3 所示,当柱塞处在上死点或下死点时,防漏阀关闭,有效防止泵的漏失。

图3 新型双作用减载抽油泵Fig.3 New double acting load reduction pump

表2 常规及柔性控制室内试验对比数据Table 2 Comparison of laboratory tests of conventional and flexible controlling

为了更好地适应定向井和水平井举升,提高双作用减载抽油泵泵效,研制了弹簧复位导向阀(图4),在固定阀罩和游动阀罩内设有一体式四条扶正筋,阀球只有一个自由度,运动时球心只能沿着阀罩的轴线运动,液体从四条扶正筋的周围流过。该结构具有较大的流道面积和较小的开启度,能够减少吸入阻力和阀球坐封的滞后时间。

图4 弹簧复位导向阀Fig.4 Reset pilot valve of spring

室内试验:以清水为试验介质,在室内模拟油井中下入电潜往复泵机组,用井口憋压的方法模拟机组在不同举升高度条件下的工况,憋压由0 MPa 开始,最高至8 MPa,稳定后停机观察。结果表明:新型双作用减载抽油泵在憋压阀溢流口处5 min 内无明显溢流,漏失量满足投产要求,机组震动减小,上、下电流显示数值一致。

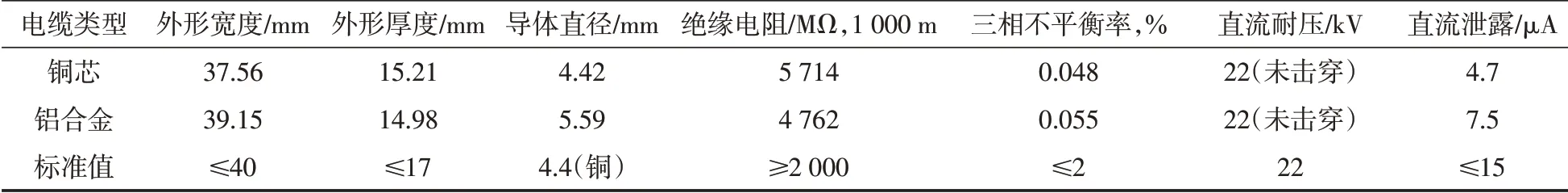

1.3 研发低成本新型铝合金电缆

电潜往复泵举升工艺一次性投资中潜油电缆费用占到单井投入的1/3,综合工艺运行特点,针对优化后的电潜往复泵提出选用稀土铝合金线芯代替目前的铜线芯,同时优化电缆的绝缘及护套材质。对开发的新型铝合金材料的潜油电缆进行室内检测评价,从成本投入、尺寸标准、材料性能等方面均能满足现场要求,其与常规铜芯电缆比较,成本降低约20%,如表3所示,主要指标均满足相关性能要求。

2 现场应用效果

针对优化后的电潜往复泵举升工艺在某油田现场应用90 口井,其中配套应用电机柔性闭环控制系统22口井、新型双作用减载抽油泵8口井、低成本新型铝合金潜油电缆1口井。

表3 常规铜芯及铝合金电缆性能检测数据Table 3 Performance test data of conventional copper conductor and aluminum alloy cable

2.1 潜油直线电机

截止目前总体应用效果如下:平均泵挂1 199 m,最深1 865 m;平均动液面1 032 m,产液2.7 t/d,泵效55.4 %;平均检泵周期从452 d 提高到693 d,最长1 037 d;平均免修期438 d,其中先期开展试验投产的22 口井平均免修期超过1 000 d,最长达到1 485 d;分别与同排量有杆举升方式相比平均节电率达到45.6 %;平均系统效率提高了6.9 %;相比电机优化前,节能效果和举升能力显著提高,振动强度有效降低,增强了工艺运行的可靠性,扩大了工艺的适用范围。

其中应用新型电缆的1 口井已平稳运行578 d,经历五次常规洗井,电缆未发生击穿,进一步表明该新型电缆各项性能指标能够满足现场应用需求,有利于提升工艺的经济性。

2.2 电机柔性闭环控制系统

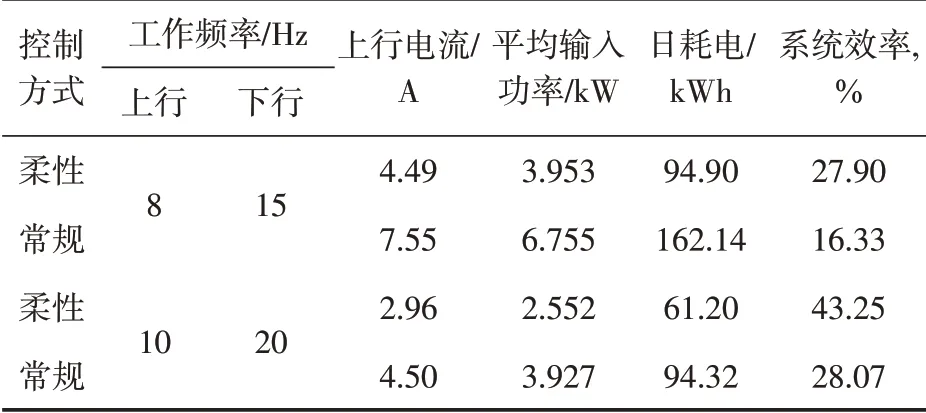

针对同一口井,在相同井况和工作参数条件下,现场分别应用柔性闭环控制系统和常规开环控制系统进行测试评价。现场应用效果对比情况如表4 所示,其中常规控制方式运行时,出现两次过载停机现象。

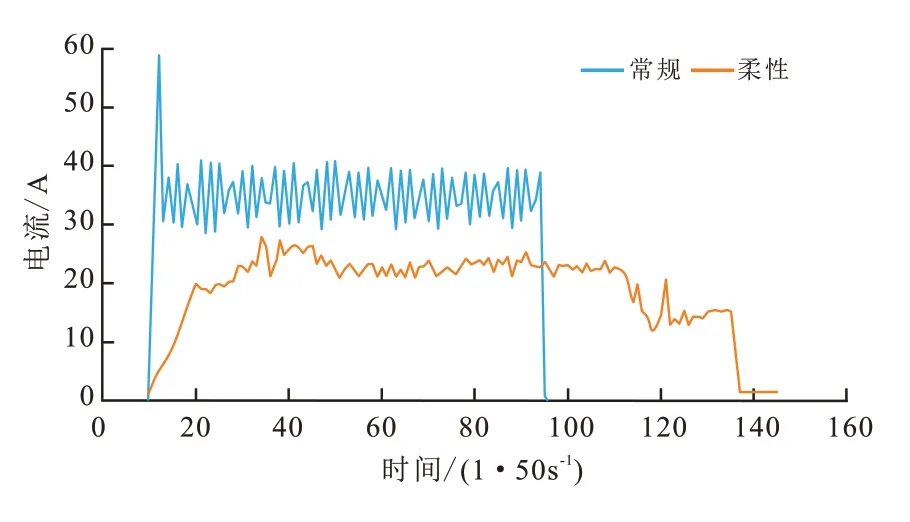

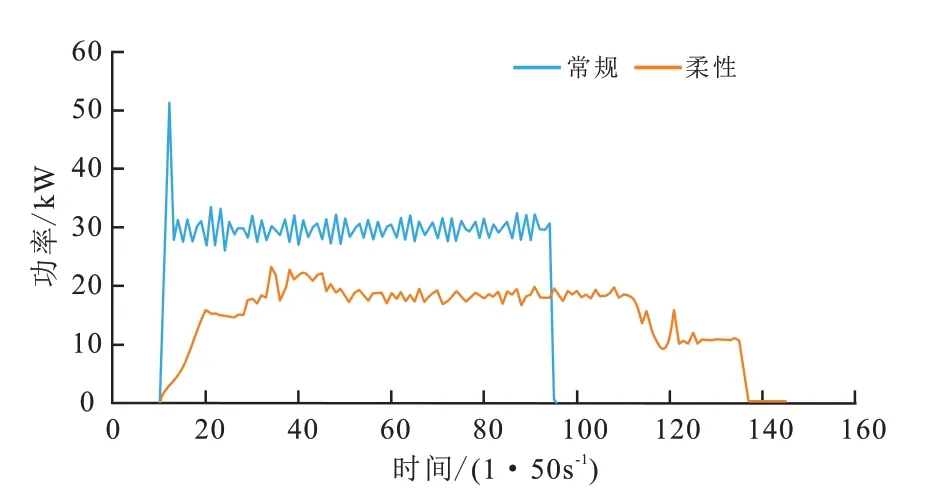

现场应用效果表明:应用柔性闭环控制系统节能效果明显,机组系统效率显著提高。当潜油直线电机动子上行频率8 Hz、下行频率15 Hz 时,上行实时电流和功率曲线见图5、图6,表明柔性闭环控制方式有效降低了启动冲击和运行载荷,机组运行平稳可靠。

表4 常规及柔性控制现场应用效果数据Table 4 Data of field application effect of conventional and flexible control

图5 动子上行实时电流曲线对比Fig.5 Comparison of real time current when active cell uplink

图6 动子上行实时功率曲线对比Fig.6 Comparison of real time power when active cell uplink

2.3 新型双作用减载抽油泵

现场应用ϕ 57/38 mm 新型双作用减载抽油泵,结果表明:电机动子上、下行程电流基本平衡;与常规ϕ 57 mm柱塞泵相比,日产液量基本相当,扬程提高217 m,上行电流降低27.9%;与常规ϕ 38 mm 柱塞泵相比,日产液量提高近1 倍,上行电流基本相当。现场测试对比数据如表5所示。

表5 双作用泵与常规柱塞泵现场测试对比Table 5 Comparison of field test data of dual-acting pump and conventional plunger pump

3 结论

1)室内试验评价和现场应用结果表明,优化后的潜油直线电机能够更好的适应井下复杂环境,连续工作能力得到有效提升,振动减弱、推力增大,平均检泵周期由452 d 提高到693 d,平均节电率达到45.6%,平均系统效率提高了6.9%。

2)柔性闭环控制算法的嵌入,彻底改善了原有开环控制方式的不足,有效的避免过载停机现象,降低了启动冲击和整机振动,节能效果明显,保证机组运行平稳可靠,为深入研究长线潜油电缆变频系统和电潜往复泵井下工况监测提供依据。

3)新型双作用减载抽油泵可有效减小电机动子运行载荷,延长工艺使用寿命,为进一步开展该工艺适应深井和大排量举升研究奠定基础。

4)电潜往复泵举升工艺的关键技术深入研究和规模化应用是其发展的必然趋势,优化升级的新工艺能够进一步提升工艺的可靠性、适应性和经济性,为该工艺向数字化管理、高效节能、安全环保的方向发展,以及合理控制油田开发成本,改善开发效果提供了技术保障。