大跨薄壁拱板厂房屋面高支架原位预制横移技术★

2019-02-15王清江

王 悦 王清江

(重庆工商职业学院,重庆 401520)

粮仓等单层大跨空间屋面多采用桁架或拱板结构,以达到轻质、大跨度、成本节约等目的。拱板结构一般为预应力钢筋混凝土拱板,是集承重、防水、隔热、顶棚等多功能板架合一的屋架体系,由上弦槽板、下弦槽板、肋梁、内隔板及斜拉杆等组成。

现有施工方法多采用屋面拱板高支架原位浇筑混凝土施工方或预制厂预制拱板屋架,运输吊装方案。上述两种施工方法,第一种需要大量支撑脚手架,用以搭设高支架;第二种拱板屋架预制方便,质量易控制,但运输和吊装难度大,易造成拱板屋架构件变形损坏。且上述两种方法,拱板屋架施工成本较大。

1 工程概况

重庆某新建粮食仓储中心工程,屋面为预应力混凝土拱板屋面,净跨24 m,厂房高度10.3 m,板厚仅 40 mm,厂房预节宽1.2 m,屋架结构上弦板为二次抛物线。

2 拱板屋面高支架原位预制横移技术

经方案比选,该工程屋面采用了高支架原位预制横移技术。该技术要点有以下几种。

2.1 高支架原位预制横移技术

在厂房部分跨度区域搭设满堂支撑架,铺设拱板屋面底模,先张法施作屋架下弦板预应力钢筋,绑扎拱架钢筋,支立模板,浇筑混凝土,待混凝土强度达到要求后,放张预应力筋,起顶屋架,采用移动滑车、卷扬机水平移动就位,固定屋架后,施作屋架防水层等。

2.2 拱板屋面快拆模具技术

拱板屋架上下弦板采用木模板或钢模板,上下弦模板间设有预制混凝土中隔板,中隔板作为上弦拱板支撑结构,上弦模板支撑在中隔板上,并采用楔形木块调整模板的平面及高程位置。上下弦拱板模板外模设有U型固定卡,配楔形木块,用于固定调整外模的平面位置,实现快速安装和拆,见图1。

图1 拱板屋面快拆模具楔形木块支撑示意图

2.3 拱板屋面中隔板安装定位技术

通过支架将中隔板支撑在下弦板的模板上,避免中隔板在混凝土浇筑过程中下沉,保证下弦板的整体性中隔板的竖直度和位置。

3 拱板屋面高支架原位预制横移技术实践

3.1 施工组织

根据工程特点和工程量,将工程划分为两个施工区,在仓库中部廒间搭设高9.50 m支撑架,铺设模板,形成预制台座,台座尺寸L×B=18 m×24 m,作为预制拱板的操作平台,此平台一个施工周期可预制14(或15)榀拱板。

拱板采用隔榀浇筑,依次填档的施工顺序,中隔板在预制厂预制,运至现场,与拱板屋架模板同时安装。

3.2 施工工艺

3.2.1 施工工艺流程

施工工艺流程见图2。

图2 施工工艺流程图

3.2.2 施工准备

平整场地后,测放出高支架位置,搭设支撑架,并在已完成的厂房屋顶圈梁顶面测放出每榀屋架的位置,弹墨线标识,以便屋架安装施工。

3.2.3 支撑架搭设

支架搭设于仓房地面上,地面由下到上依次为强夯后的地基、150厚级配良好的砂卵石垫层、150厚C25混凝土垫层,垫层施工时向门洞处找坡排水,以便排水。

3.2.4 屋架模板

1)为确保拱板弧度线形顺直美观、矢高准确,上弦板底模板采用定型船型模板及木模板,支撑在中隔板上,横向采用U型卡固定,并采用扣件式钢管架辅助支撑,见图3。

图3 上弦模板图

2)下弦板侧模底模内侧模为40×150 mm木模,外侧模为40×200 mm木模,模板加固采用U形钢筋,间距550 mm一道。

3.2.5 钢筋工程

1)预应力筋张拉。

拱板下弦预应力筋为CRB800级R5冷轧带肋钢筋,预应力钢筋严禁接头。

a.预应力筋下料及布设。

预应力筋为成盘钢筋,采用“应力下料法”,将钢筋用一固定的力拉紧,量出所需要的长度,然后放松,用剪丝钳切断。

通过台座两端20 mm厚定位钢板上的预留孔,按设计要求的位置铺放钢筋。钢筋的位置应采用在端模上开槽,用梳筋板加以定位,防止出现钢筋绞结。

b.张拉。

预应力钢筋的张拉控制应力:σcon=0.70fptk=0.70×800=560 N/mm2,单根张拉力为19.625 mm2×560 N/mm2=10.99 kN。为减小预应力损失,在预应力钢筋张拉时,采用5%超张拉。

应力测定,张拉锚定1 h后,采用钢筋内力测定仪逐根检查钢筋的预应力值,并作好记录。每根钢筋反复测定3次,取其平均值,钢筋应力控制在 0.95σcon~1.05σcon( ±5%),如应力不足应补张拉。

预应力筋放张,拱板下弦预应力钢筋需混凝土强度达85%后方可放松。根据施工经验一般浇筑完成2 d~3 d即可。放张前,必须拆除侧模板,使构件自由压缩。放松预应力钢筋应缓慢,防止突然冲击。采用剪丝钳剪断钢筋时,两手用力要均匀,不能采用扭断的办法。放松时先放松拱板肋上的预应力钢筋,后放松拱板中的预应力钢筋。放松板中预应力钢筋时按对称的原则从两边同时向中间逐根交错放松。为了检查构件放松时钢筋与混凝土的粘结是否可靠,切断钢筋时应测定钢筋在混凝土内的回缩量。

2)钢筋制作安装。

a.钢筋制作。

钢筋在下料前,应将翻样单上同规格钢筋根据不同的长度,长短合理搭配,统筹排料。一般先下长料后下短料,减少短头、损耗。并避免短尺量长料,防止出现积累误差或错量。

钢筋接头,工程拱板下弦受力钢筋不得有接头,上弦受力钢筋可采用绑扎接头,其搭接长度不小于30d,且不小于200 mm。

b.钢筋安装。

钢筋绑扎前,先用粉笔划好钢筋位置,然后再进行布筋、绑扎,保证绑扎整齐,横平竖直,规格、数量、位置、间距正确。

钢筋绑扎时,绑丝尾部要全部压向梁、板的内部,防止绑丝外露。

绑扎钢筋时,注意预埋件位置准确。

3.2.6 浇筑混凝土

1)混凝土浇筑流程。

a.拱板采用C40混凝土,塔吊起吊,混凝土专用吊斗吊至作业面,入模后采用机械振捣。

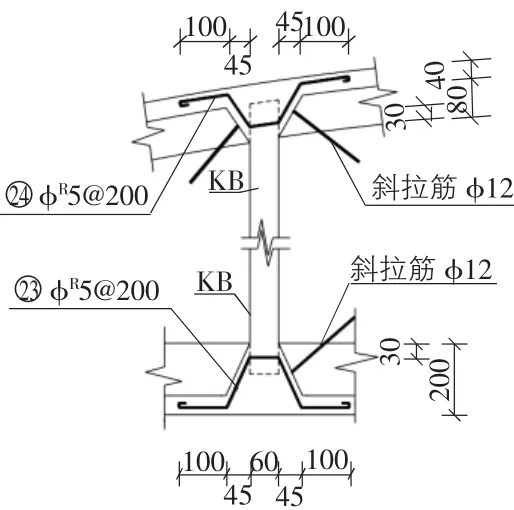

b.为保证下弦底板混凝土整体性,中隔板安装采用专用支撑卡,避免中隔板将底板混凝土切断,见图4。

图4 隔板与拱板上下弦连接大样

c.混凝土的浇筑应在模板、钢筋和隔板安装、预应力筋张拉完毕并经验收合格后一次性浇筑完成,浇筑时间不超过3 h,上下弦浇筑合龙时差小于1 h,以防止钢筋的应力损失。混凝土浇筑顺序为先下弦,后上弦,由下弦中间开始,在上弦中间结束的浇筑顺序连续进行,中途不得停顿。严禁振捣器振击预应力筋、预埋件和模板,做到细部不漏振、不欠振,大面不过振,达到振捣密实、内实外光。

d.混凝土浇筑过程中,设专人监视模板、钢筋、脚手架等的情况,如发现变形、移动时,立即停止浇筑,采取有效处理措施,修复好后方可继续浇筑。

2)拱板屋架间隔分批浇筑,第二批拱板浇筑时,利用已成型的拱板作为肋梁侧模,并在第一批已浇筑的拱板肋梁刷隔离剂,防止浇筑后粘在一起,导致预应力筋放张后相互受到破坏。

3)混凝土浇筑完成后,采用塑料布覆盖养护。

4)每榀拱板留置混凝土试件,以评定混凝土强度。

3.2.7 隔板制作

预制混凝土隔板是拱板屋架的主要组成构件,隔板采用长线、重叠生产制作方式进行施工,每条生产线地模长26.0 m,宽1.30 m,生产线预制重叠8层。

3.2.8 拱板屋架移动就位

当拱板屋架混凝土强度达到设计强度的85%以上(一般为3 d)时,才能起顶移动就位。

1)就位顺序:起顶→放滑轮车→移位→临时固定→校正和最后固定。

2)起顶:每榀拱板屋架在台座圈梁上设置预留洞,放置QYL20T型液压千斤顶四台,每端两台。液压千斤顶垫块为120×120×10钢板。

3)放滑轮车:液压千斤顶顶起一定高度后,放置专用滑轮车(滑轮车尺寸1 000 mm×200 mm×140 mm),下落千斤顶将屋架放在滑轮车上,车下屋面圈梁顶设放300 mm×2 500 mm×5 mm钢垫板,每端两块,在拱板移动过程中替换使用。

4)移位:在山墙圈梁交横轴上分别埋设两根18锚拉钢筋环,用于固定手动葫芦或卷扬机。拱板中心埋设中10的拉环,拉环距拱板边500mm。屋架移动时要求速度均匀,屋架两端拉力一致,勿使屋架结构受扭或歪曲,到达设计位置后,用千斤顶顶起拱板取走滑轮车及钢板,落下拱板。

5)移位拱板屋架前,标识出拱板屋架中心线,并在圈梁顶面用墨线弹出屋架位置,拱板屋架就位时中线对齐,然后临时固定。

6)校正最终固定,拱板屋架就位前应将支承面找平,以使拱板平稳就位。就位后采用线锤或经纬仪对拱板的垂直度、相对位置、标高等进行校正,无误后,立即将拱板支座处预埋件与顶圈梁上的预埋件焊接,每榀拱板屋架的一端为满焊,另一端为点焊,焊缝高度为hf=5 mm。

7)拱板屋架施工偏差允许值应严格按国家现行验收规范标准执行,施工中不得在拱板上弦施加半跨外加静、活荷载。

3.2.9 板缝处理

屋架安装完成后,按设计要求将拱板与圈梁、拱板与拱板间埋件焊接,在上下弦、板缝中灌注C20细石膨胀混凝土,并在缝隙上表面灌10 mm厚聚氨酯密封膏,以保证最终形成的仓库空间的密封性。

4 结语

经济的发展,大跨薄壁轻质屋面结构需求越来越大,传统的施工方法无论是建造成本,还是施工工期均难以满足高速发展的要求,必然催生大跨屋面结构施工技术的发展,本技术采取高支架原位预制屋架,再水平横移就位施工,与地面预制吊装或满堂脚手架原位现浇施工相比,无需大型预制及大型吊装机械,也不需要搭设满堂脚手架,实现了耗费小、成本低、工期快、安全可靠的目标,取得了较好的经济和社会效益。