锥盘旋流澄清器澄清性能研究

2019-02-15刘承博杨兴华刘培坤张悦刊牛志勇

刘承博,杨兴华,刘培坤,张悦刊,牛志勇

(山东科技大学机械电子工程学院,山东 青岛 266590)

污水处理工艺普遍采用混凝-沉淀组合系统,混凝方式选用助凝剂(PAC)与絮凝剂(PAM)混合投加形成絮体颗粒,在沉淀池中去除[1-2]。该工艺可以有效地处理固体悬浮物含量低、粒径分布均匀且比重大的污水,但对于悬浮物含量高、粒径差异大且比重小的煤炭矿井水,由于混凝效果差,形成的絮体致密性差、比重小,难以沉降,排到地面的矿井水总悬浮物中粒径在50 μm以下的约占88%,难以达到排放指标[3-5]。

针对此问题,国内外进行了大量研究。尹星等[6]运用MBR-纳滤组合系统处理生活污水,水质符合排放标准,但膜分离法成本较高;臧宝凤等[7]设计双向旋流反应器,加入磁种子,通过上下旋流共同作用处理污水,提高了污水颗粒分离能力,但引入了新的介质,提高了处理成本;DURHAM[8]研究了反冲洗连续微滤膜代替反渗透膜过滤污水杂质,但微滤膜需要定时更换,处理成本较高;YUAN等[9]采用辐射工艺处理污水,通过对污水中污泥进行降解处理,固含量明显降低,但辐射工艺处理成本较高;姜玉刚[10]研究了慢滤技术在水处理工艺的发展,出水水质相对稳定,但处理效率太低,且占地面积大;LEE等[11]采用球磨预处理和锰催化处理相结合的方式进行污水处理,总固体悬浮物去除率为45%,去除效率较低;MADAN等[12]采用上升流厌氧污泥床(UASB)和下流悬挂海绵预处理组合工艺进行城市污水处理,对悬浮物具有较高的去除效率,但其工艺较为复杂;VIGNESWARAN等[13]运用下流浮动介质混凝器进行污水过滤处理,通过在线添加药剂,具有较好的混凝效果,但操作较为复杂。刘培坤等[14]提出采用锥盘旋流澄清器处理煤炭矿井水,通过低速旋流作用加速絮体沉降,在柱段部位设置锥盘增大沉降面积,减小沉降距离,从而达到减少占地面积,提高出水水质的目的。

为了深入了解锥盘旋流澄清器的内部流场和澄清性能,利用流体动力学(CFD)对其进行数值模拟,研究进料速度及锥盘插入深度对絮凝效果的影响,并通过试验对模拟结论进行验证。

1 锥盘旋流澄清器的结构

所设计的锥盘旋流澄清器的结构见图1,其中ho为锥盘插入深度。与传统旋流澄清器不同的是在溢流管上增加了多个锥盘,其目的是为了增大沉降面积,加速絮体的沉降。在沉降过程中,分散且难聚集的絮体颗粒的沉降效果是以颗粒沉降速度与沉降面积为函数来衡量,而与沉降高度、沉降时间无关。其沉降关系见下式。

式中:E为沉降效率,%;u为颗粒沉降速度,m/s;A为沉降面积,m2;Q为流量,m3/h。

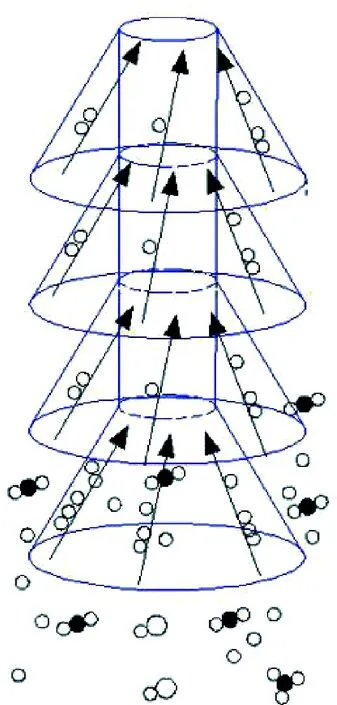

影响颗粒能否完成沉降的主要因素为颗粒沉降速度和水流上升速度,沉降速度较大且上升流速较小利于颗粒快速下落。相对于传统旋流澄清器,锥盘旋流澄清器内部通过锥盘的加入延缓了水流上升的速度,提高了沉降面积,加速了颗粒的沉降,锥盘上絮体颗粒沉降滑落行为见图2。

图1 锥盘旋流澄清器示意图Fig.1 Schematic diagram of cone swirling clarifier

图2 锥盘絮体滑落示意图Fig.2 Schematic diagram of flocs slide on cone-disc

由图2可以看出,形成的小絮体在上升过程中(如图2中箭头所示)会受到锥盘的阻挡作用,在锥盘上汇集变大,最后在锥盘上形成的大絮体又沿锥盘壁面滑落到澄清器底部。

2 锥盘旋流澄清器的数值模拟

2.1 几何建模与网格划分

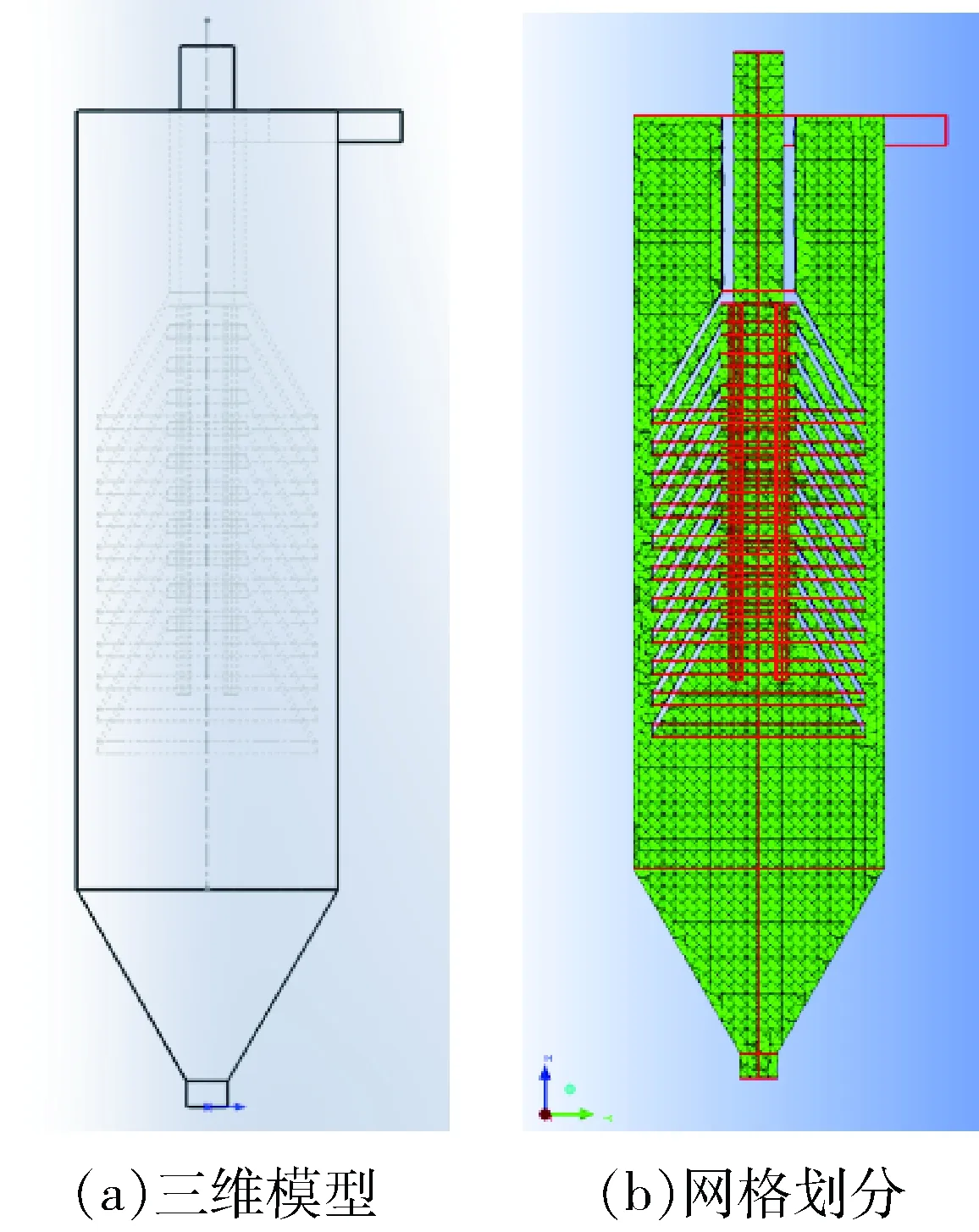

以底流口中心为坐标原点,在三维软件中建立锥盘旋流澄清器流体域的三维模型,然后导入ICEM CFD软件,利用非结构化四面体网格生成技术对其进行网格划分,见图3。

图3 旋流澄清器Fig.3 Cyclone clarifier

2.2 边界条件和求解器设置

采用Fluent14.5软件进行模拟计算,流体中的固体颗粒物的浓度为0.2%,颗粒直径范围为10~400 μm。湍流模型选择k-ε模型;入口边界条件设置为速度入口,为1.6 m/s;出口边界条件设置为压力出口;壁面边界条件设置为NO-Slip-Wall;采用隐式分离算法和速度耦合,并用SIMPLE方式对压力方程求解。

2.3 结果与分析

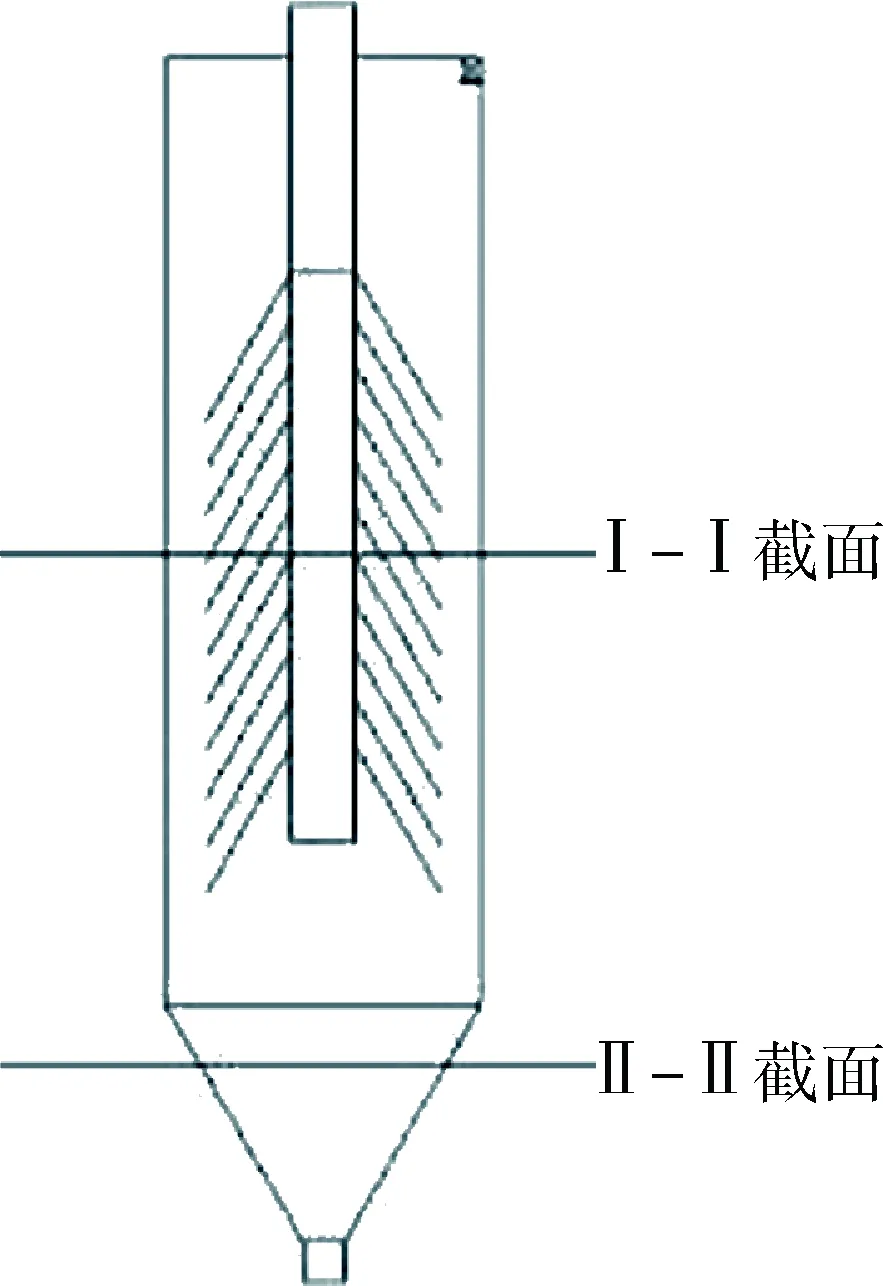

通过改变进料速度以及锥盘插入深度来研究其对澄清器内部流场的影响规律。为了便于分析内部流场的变化情况,分别选取带有锥盘的柱段Ⅰ-Ⅰ截面和无锥盘的锥段Ⅱ-Ⅱ截面两个部位进行对比研究,见图4。以切向速度、轴向速度、湍动能以及湍流耗散率四种指标来评价絮凝效果。

2.3.1 进料速度对絮凝效果的影响

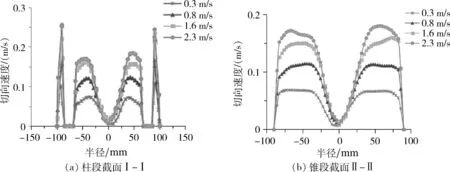

进料速度的大小直接影响澄清器内部离心强度,对絮凝效果有重要的影响。本次模拟选取0.3 m/s、0.8 m/s、1.6 m/s和2.3 m/s四个进料速度值来进行比较。

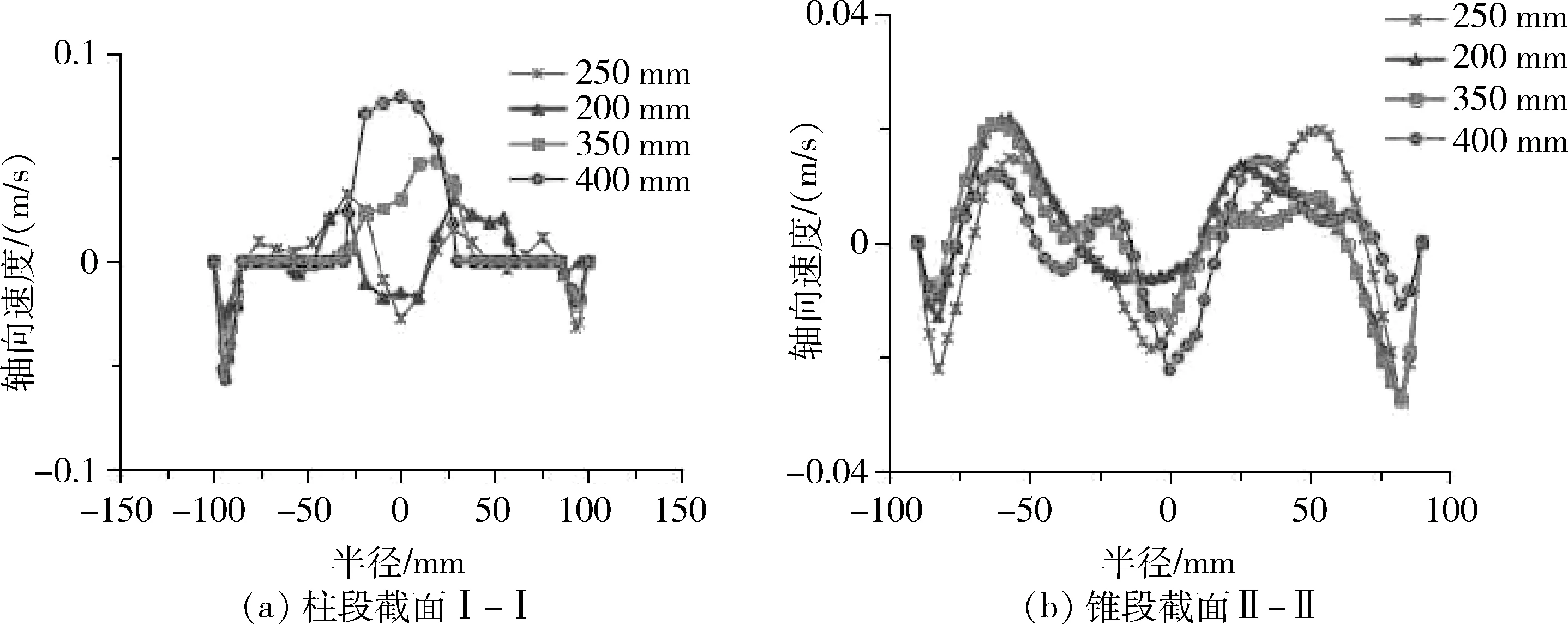

进料速度大小对澄清器内部切向和轴向速度场的影响见图5和图6。由图5可知,随着进料速度的增大,柱段与锥段部位的切向速度均呈现明显的增加趋势。在柱段部位,较高的切向速度可以使絮体快速沉入到底流区域,提高了澄清性能;但是在锥段沉淀区部位,较大的切向速度会使得扰动性增强,反而容易破坏已沉降的絮体。由图6可知,与切向速度相比,进料速度增大时,柱段内流体的轴向速度变化幅度较小,但是在锥段,轴向速度出现较大幅度的波动,有可能破坏锥段区域絮体的平稳沉降。

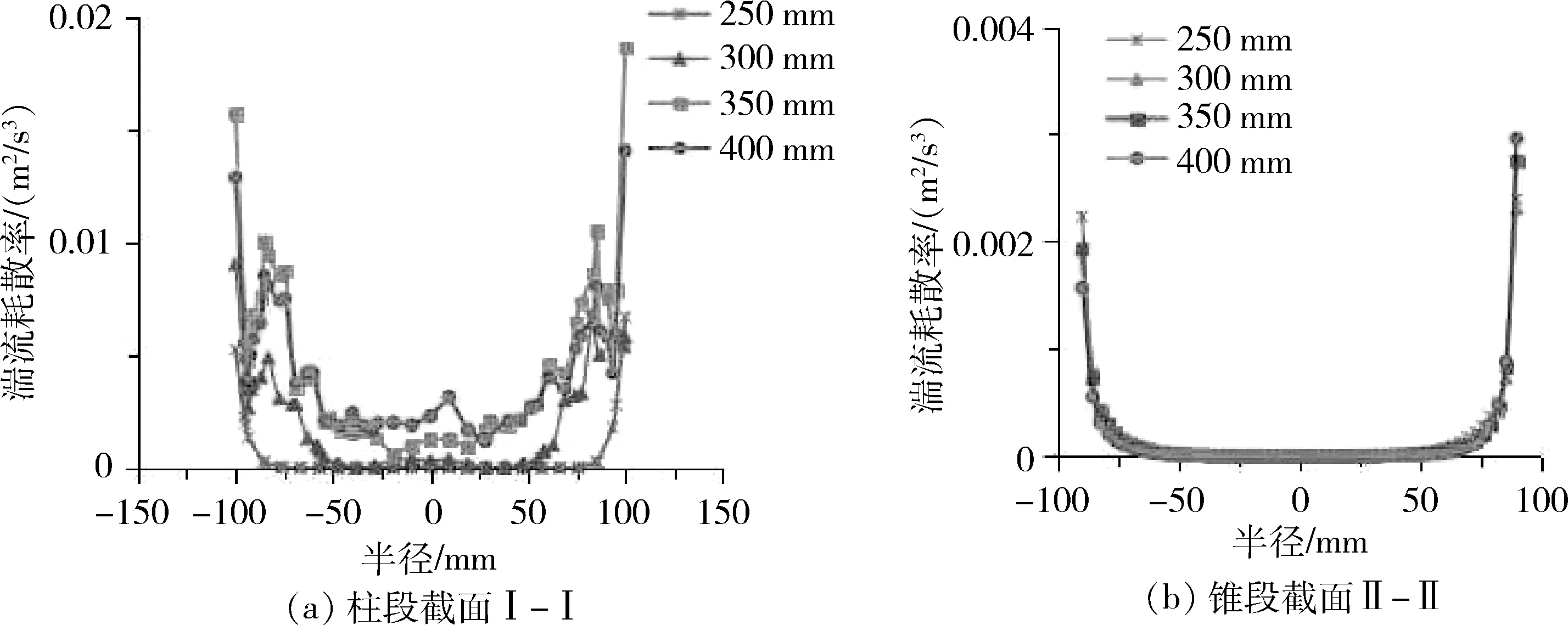

湍动能和湍流耗散率对比见图7和图8。由图可以看出,随着进料速度的增大,柱段部位的湍动能和湍流耗散率均有所增加,这样有利于增加小絮体的碰撞频率,使得小絮体更容易聚集凝聚成较大的絮体,然后沉降到锥段区域。而在锥段部位,湍动能和湍流耗散率没有明显变化,这是由于设置锥盘削弱了速度增长带来的水力冲击,有利于保证絮体的平稳沉降,避免由于过大的湍流扰动导致已形成的絮体再次被卷入内旋流而进入溢流,影响出水水质。

图4 流场特征线位置Fig.4 Flow field feature line position

图5 切向速度对比Fig.5 Comparison of tangential velocity with different inlet velocity

图6 轴向速度对比Fig.6 Comparison of axial velocity with different inlet velocity

图7 湍动能对比Fig.7 Comparison of turbulent kinetic energy with different inlet velocity

图8 湍流耗散率对比Fig.8 Comparison of turbulent dissipation rate with different inlet velocity

由此可见,虽然提高进料速度可以增加柱段内流体的速度和湍动能,有利于小絮体的凝聚,但同时也可能导致锥段区域扰动性增加,影响絮体沉降。

2.3.2 锥盘插入深度对絮凝效果的影响

锥盘插入深度是指溢流管上的锥盘到旋流澄清器筒体顶盖的距离。锥盘插入深度的变化能够改变絮体运行轨迹,从而影响絮凝效果。根据澄清器的结构参数,选取250 mm、300 mm、350 mm和400 mm四个不同的插入深度进行比较。

锥盘插入深度对澄清器内部切向和轴向速度场的影响见图9和图10。由图9可知,随着插入深度的增大,柱段部位器壁处切向速度逐渐增大,这是由于随着锥盘体插入越深,距离进料口越远,流体进入后所受到阻碍越小,在离心力作用下,边壁处呈现较高的速度数值。锥段区域随着锥盘插入深度的增大,切向速度变小。由于锥段区与锥盘距离较近,水流冲击作用减小,这样有利于保护沉淀区絮体的完整性。就轴向速度而言,如图10(a)所示,柱段部位外旋流轴向速度差异并不显著,但是对于靠近轴心处的内旋流,锥盘插入深度由250 mm、300 mm增加至350 mm以上时,轴向速度由负变为正,有利于分离后的清水快速上升至溢流管排出。锥段部位轴向速度均呈现波动变化,锥盘插入深度较深时,波动性相对较小,对沉淀区的扰动性较小。

湍动能和湍流耗散率对比见图11和图12。由图可以看出,随着插入深度增大,柱段部位湍动能和湍流耗散率变大,絮凝有效能耗增加,增强了小絮体碰撞频率,提高了絮凝效果;在锥段部位,随着插入深度增大,湍动能和湍流耗散率没有明显变化,防止已沉淀好的絮体重新受到破坏。

图9 切向速度对比Fig.9 Comparison of tangential velocity with different insertion depth

图10 轴向速度对比Fig.10 Comparison of axial velocity with different insertion depth

图11 湍动能对比Fig.11 Comparison of turbulent kinetic energy with different insertion depth

图12 湍流耗散率对比Fig.12 Comparison of turbulent dissipation rates with different insertion depth

图13 试验系统及试验现场图Fig.13 Test system and test site map

3 试验验证

3.1 试验系统

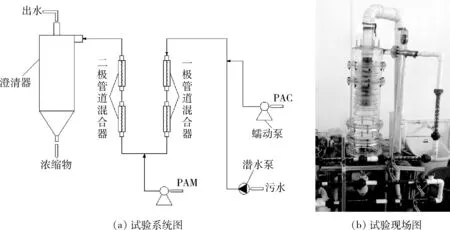

试验选用煤灰配制的污水为物料,探究进料速度和锥盘插入深度对锥盘旋流澄清器澄清性能的影响。利用BT-9300S激光粒度分布仪的激光散射法对配制的污水进行粒径分析,其中-20 μm粒径含量为78.31%,粒径较小,难以用混凝沉淀法除去。由悬浮物测定仪SS-1Z,便携式浊度仪WGZ-1B,JS94H型微电泳仪和pH计等仪器测出污水性质,其中悬浮物含量为200~300 mg/L,浊度为20~30 NTU,Zeta电位为10~15 mV,pH值为9~10。试验系统图与现场图见图13。试验过程中,利用2200PCX在线颗粒计数仪测量溢流颗粒数。

3.2 进料速度对澄清性能的影响

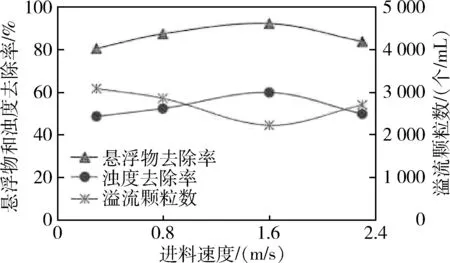

试验采用回流阀调节进口流量,保持相同的处理量,通过减小进口横截面积,依次增加进料速度。试验中四种不同的进料速度速分别为0.3 m/s、0.8 m/s、1.6 m/s和2.3 m/s,其对澄清性能的影响规律见图14。

图14 进料速度对澄清性能的影响Fig.14 Effect of inlet velocity on separation performance

由图14可知,随着速度增加,去除率呈现先增大后减小趋势。随着速度提高,悬浮物去除率由80.4%提高到92.1%,浊度去除率由48.6%提高到59.8%,速度为2.3 m/s时,悬浮物和浊度去除率均下降;溢流颗粒数由3 082个/mL减少到2 219个/mL,速度继续增大到2.3 m/s,溢流颗粒数增大。结果表明,增加进料速度对于提高絮凝效果和出水水质有一定的改善作用,这也验证了前面数值模拟的结论。

3.3 锥盘插入深度对澄清性能的影响

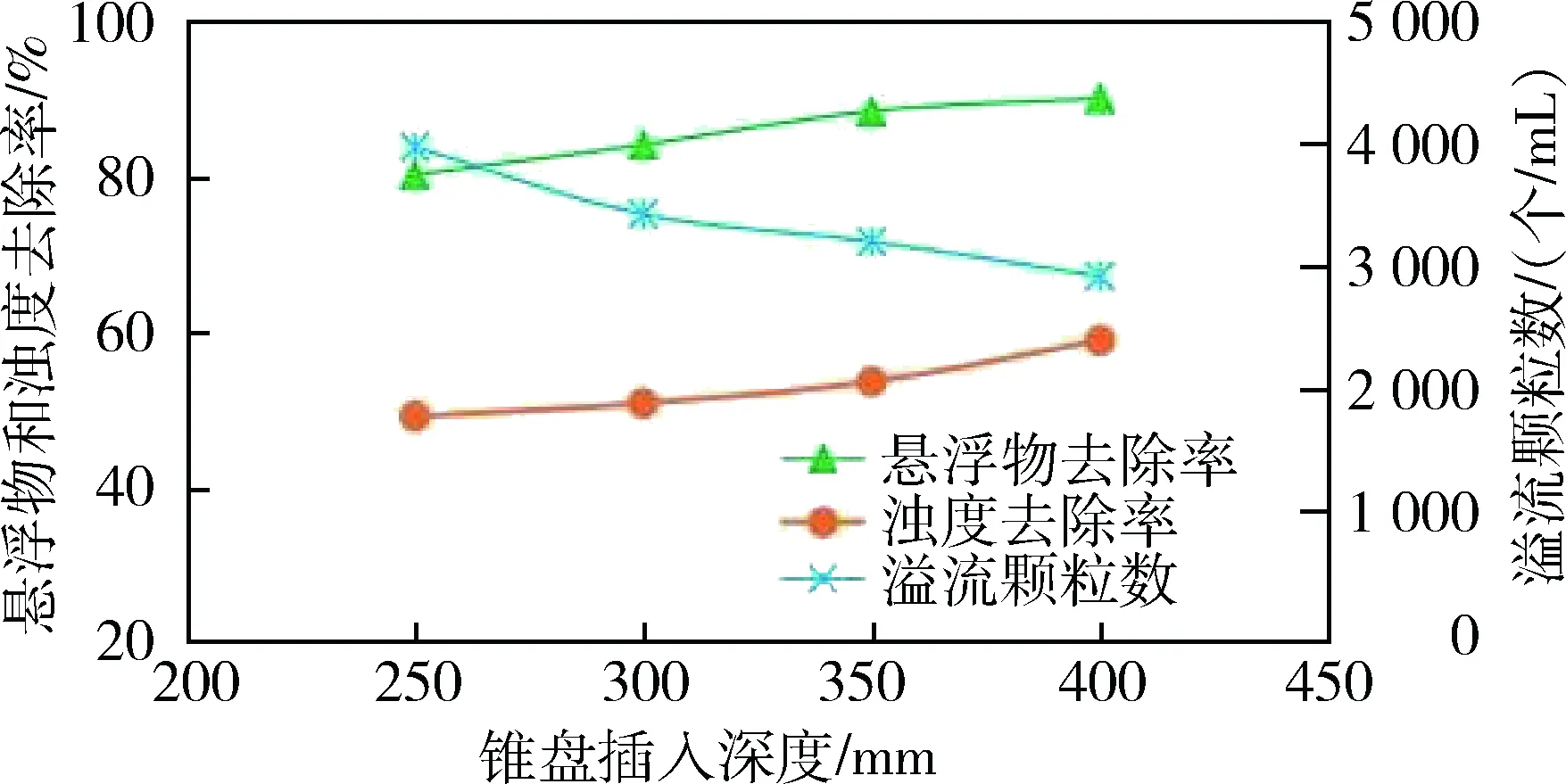

在保持其他参数不变的情况下,通过调节装置依次改变锥盘的插入深度,分别为250 mm、300 mm、350 mm、400 mm,其对澄清性能的影响规律见图15。

由图15可知,随着锥盘插入深度的增大,悬浮物去除率由80.3%增大到90.2%,浊度去除率由49.1%增大到58.9%;溢流颗粒数由3 992个/mL减少到2 951个/mL。可以看出,增大锥盘插入深度可有效提高絮凝效果和改善出水水质。

图15 锥盘插入深度对澄清性能的影响Fig.15 Effect of cone insertion depth on clarification performance

4 结 论

1) 采用数值模拟和试验研究了进料速度和锥盘插入深度对锥盘旋流澄清器内部流场的影响,研究结果均表明改变进料速度和锥盘插入深度对锥盘旋流澄清器的澄清性能有较大的影响。

2) 适当增加进料速度,有利于柱段的絮体快速沉入到底流区域,提高澄清性能,但当进料速度高于1.6 m/s时会扰动锥段沉淀区域的流场,破坏已沉降的絮体。当进料速度为1.6 m/s时,固体悬浮物去除率可达92.1%,浊度去除率可达59.8%。

3) 增加锥盘插入深度,有利于柱段絮体的快速沉降,对锥段形成的絮体层扰动较小,可有效提高澄清性能。当锥盘插入深度为400 mm时,固体悬浮物去除率可达90.2%,浊度去除率可达58.9%