三臂回转式蔬菜钵苗取苗机构设计与试验

2019-02-15童俊华俞高红朱赢鹏叶秉良黄佳辉

童俊华 俞高红 朱赢鹏 叶秉良 郑 超 黄佳辉

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江省种植装备技术重点实验室, 杭州 310018)

0 引言

当前,大多数穴盘苗的移栽作业由半自动移栽机完成,需要人工将秧苗从穴盘内拔出,劳动强度大且生产效率低,难以满足蔬菜产业快速发展的需要[1-3]。自动蔬菜移栽机将成为未来发展的趋势之一,而穴盘苗取苗机构是自动蔬菜移栽机的核心部件,因此研制结构合理、性能稳定、高效的穴盘苗取苗机构是实现蔬菜生产自动化的前提[4-6]。

国内外学者针对穴盘苗的特点,提出了多种不同类型的取苗机构。1984年,美国ARMSTRONG等[7]提出了推苗杆式取苗机构,为植苗机构提供有序排列的钵苗,从而实现自动化移栽。2001年,韩国CHOI等[8]提出了一种结构简单、制造成本低的蔬菜钵苗取苗机构,该机构最佳工作状态下(曲柄转速为30~40 r/min)取苗爪取苗成功率约为85%,取苗效率可达到40株/(min·行),但该机构杆件与滑道容易磨损,且需提高曲柄转速,取苗成功率在机构剧烈振动和强烈冲击下明显下降。2006年,日本伊藤尚胜等[9]开发了一套全自动移栽机,移栽效率相比半自动移栽有较大提高,但结构较复杂,维护难度大,取苗效率不高。近年,日本洋马公司研制出了自动化程度高、精度好的全自动蔬菜移栽机,栽植效率约60株/(min·行)[10]。上述移栽机均价格高昂,维护成本高,且移植效率最高只能达到60株/(min·行)。2013年,俞亚新等[11]研制了蔬菜全自动移栽机中的椭圆-不完全非圆行星轮系蔬菜钵苗取苗机构,该取苗机构工作平稳且可以较好满足蔬菜钵苗的取苗要求,可实现70株/(min·行)的取苗效率,取苗成功率为84%,该两臂回转式取苗机构具有较好的取苗质量,但是在取苗效率方面还存在提升空间。2017年,吴国环等[12]研制了三移栽臂水稻钵苗移栽机构,当移栽效率和两臂式相同时(200次/min),机构允许中心轴转速是原来的三分之二,既减小了震动又提高了移栽成功率,为实现高速化取苗作业提供了参考。

分析现有回转式取苗机构,可通过提高回转速度或者增加回转取苗臂数量的方式实现取苗作业高速化。但高转速容易引起整体结构动力性能改变,致使系统的稳定性、可靠性下降,可能出现取苗成功率下降或是取苗质量差等情况。而保持回转速度不变,取苗臂数量的增加将增大机构整体尺寸,取苗角变大和推苗角变小会使取苗难度增大、推苗成功率下降。基于以上分析本文在两臂回转机构基础上,拓展设计一种三臂回转式蔬菜钵苗取苗机构。通过构建取苗机构运动模型,优化其结构参数,三维仿真后,再试制样机进行空转取苗轨迹分析和取苗试验,验证方案的可行性。

1 三臂回转取苗机构组成

三臂回转取苗机构由齿轮箱和取苗臂组成,如图1所示。整机工作流程为:机构工作时,太阳轮安装于机架上,行星架逆时针绕O旋转。中间轮3分别与太阳轮、行星轮2啮合,取苗臂尖点Q在取苗凸轮的控制下先后形成ABC取苗段轨迹、CD持苗段轨迹、DE推苗段轨迹。随后,凸锁止弧与凹锁止弧4开始工作,通过摩擦传动锁住中间轮的自转,实现了机构整体的公转,从而形成EFA回程段轨迹。值得注意的是,当尖点Q到达A点时,取苗针应当保持完全张开状态,再慢慢深入钵盘,于B点瞬间夹紧,随后近似垂直于钵盘口退出,避免与之干涉。当尖点Q到达D点后,按设计要求迅速推出钵苗,完成推苗动作[13-14]。接着,回程阶段取苗针保持张开状态,为下个循环做准备。

图1 三臂回转取苗机构结构示意图Fig.1 Structural diagram of plug seedling pick-up mechanism1、5、13.取苗臂 2、6、12.行星轮 3、7、10.中间轮 4、8、11.凹锁止弧 9.凸锁止弧 14.行星架 15.太阳轮

行星轮系机构是应用范围广泛的传动系统,具有体积小、工作平稳、承载能力大、传动比大等特点[15]。三臂回转取苗机构的齿轮箱驱动部分采用了行星轮系机构,如图2所示。该部分用来实现机构整体的公转,形成理想的取苗轨迹。齿轮箱上安装有3个取苗臂,在相同回转速度情况下,取苗效率是传统两臂式取苗机构的1.5倍。

图2 齿轮箱结构示意图Fig.2 Structural diagram of gear box1.右箱体 2.左箱体 3.行星轮 4.行星轮轴套 5.轴承1 6.行星轴 7.中间轮缓冲装置 8.中间轮 9.中间轴 10.不完全共轭变性椭圆齿轮 11.太阳轮缓冲装置 12.轴承2 13.骨架密封圈 14.取苗法兰 15.中心轴轴套 16.凸锁止弧 17.凹锁止弧 18.齿隙消除凸轮 19.取苗臂凸轮 20.轴承3

齿轮箱内部的行星轮系机构是非圆齿轮行星轮系机构,可以实现非匀速传动[16-20],内部结构布置如下:机架固联了牙嵌式取苗法兰,而不完全共轭变性椭圆齿轮则与法兰固联,凸锁止弧通过膨胀销固联于不完全共轭变性椭圆齿轮上,中间变性椭圆齿轮空套于中间轴上,并通过膨胀销固联了凹锁止弧。行星轮、齿隙消除凸轮通过花键固联于行星轴上。机构运转时,链条带动中心轴(虚线所示),中心轴通过楔形销驱动齿轮箱右箱体,带动齿轮箱右箱体和齿轮箱左箱体一同作匀速转动,在凹锁止弧和凸锁止弧的配合下,中间轮与太阳轮啮合实现非匀速间歇啮合传动,同时行星椭圆齿轮也由中间变性椭圆齿轮带动作非匀速传动,行星轴一边做非匀速间歇运动一边做匀速圆周运动,因而合成出了一种特殊的非匀速间歇运动。

三臂回转取苗机构的执行部分为取苗臂,如图3所示。要求取苗臂能在取苗位置有效地从钵苗盘中夹取钵苗;在推苗位置能够干净利落地完成推苗;在回程阶段中,要求取苗臂保持完全张开状态,以便为下一次取苗做准备[21]。

图3 取苗臂结构示意图Fig.3 Structural diagram of seedling-picking arm1.取苗臂凸轮 2.取苗臂壳体 3.定位板 4.弹簧座 5.垫片 6.弹簧 7.推苗杆 8.推苗爪 9.取苗臂拨叉 10.取苗针

取苗臂凸轮通过螺栓固联于齿轮箱上,取苗臂定位板通过楔形键固联于行星轴上,并与取苗臂壳体通过螺栓固联。工作时,行星轴带动取苗臂壳体相对齿轮箱作非匀速间歇运动,取苗臂凸轮上的廓线B将拨动空套于拨叉轴之上的取苗臂拨叉至图中虚线位置,从而带动弹簧座、与之固联的推苗杆以及推苗爪,并由推苗爪快速推动取苗针实现张开动作,实现推苗。随后进入取苗轨迹的回程阶段,拨叉与凸轮廓线C接触,取苗针保持最大张开状态,为取苗阶段做准备。当取苗臂到达取苗位置,取苗臂拨叉将在弹簧的约束下压住取苗臂凸轮,促使其沿凸轮廓线实现预定取苗阶段的过程控制,如图4所示。

图4 凸轮廓线Fig.4 Cam profile

具体过程如下:收缩夹苗阶段,拨叉和凸轮廓线D接触,弹簧逐渐复位,复位过程中弹簧推动弹簧座、推苗杆以及推苗爪慢慢上移;收缩保持夹苗阶段,直到廓线E与拨叉接触,取苗针将保持一定张开距离来促使取苗针入土深度增大;急速夹紧段,在短时与凸轮廓线F接触之后,在弹簧作用下,失去了凸轮支撑的拨叉将急速收缩,左、右取苗针实现有效夹紧动作,完成夹苗动作;持续夹紧阶段,拨叉和凸轮廓线A接触,取苗针保持对苗的持续夹紧,然后将苗取出。

三臂回转式蔬菜钵苗取苗机构的关键技术和难点是辅助优化软件的开发与不完全共轭变性椭圆齿廓的设计,本文对此加以重点研究。

2 三臂回转取苗机构运动学建模

为了开发三臂回转式取苗机构辅助分析与优化软件,对机构进行优化设计,需要建立其运动学模型,其中各项参数有:长半轴长度a、短半轴长度b、半焦距c、短长轴之比k、行星架拐角δ0、机构安装角φ0(φ0>0)、太阳轮有齿部分圆心角β、取苗臂长度S、太阳轮啮合半径r1、中间轮第一啮合半径r2、中间轮第二啮合半径r′2、行星轮啮合半径r3、行星架转角φ1(φ1>0)、取苗臂安装角α0、中间轮相对转角φ2、行星轮相对转角φ3(φ3<0)、行星架正方向角速度ω。

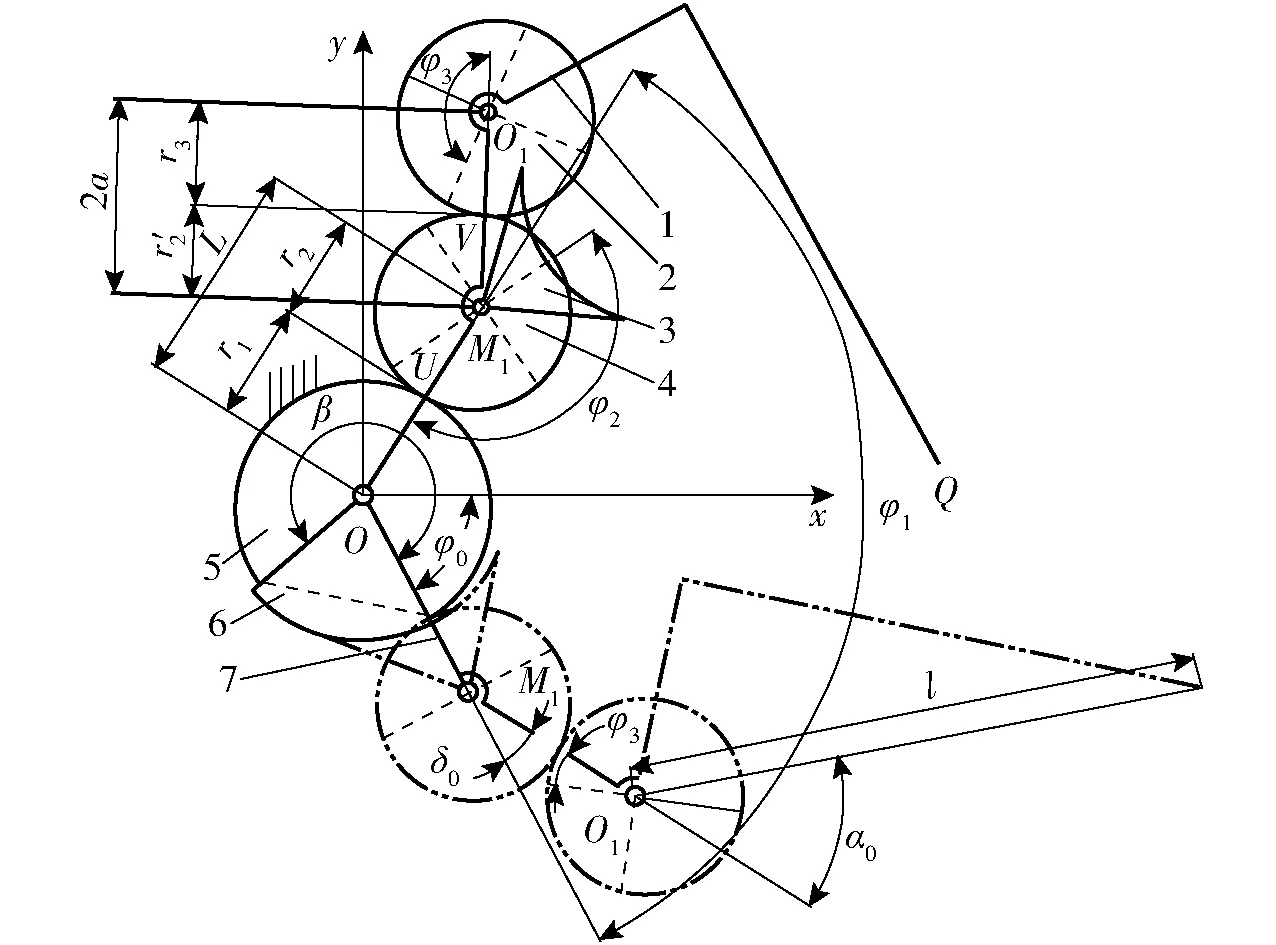

如图5所示,以x轴逆时针旋转为正方向,以O为原点建立直角坐标系xOy,已知常量β、S、k、φ0、α0、a、b、c、δ0、ω,变量φ1。

图5 方案运动示意图Fig.5 Motion diagram of scheme1.取苗臂 2.行星轮 3.凹锁止弧 4.中间轮 5.太阳轮 6.凸锁止弧 7.行星架

图中双点划线所示为方案初始状态,粗实线所示为行星架沿正方向旋转φ1后的状态。旋转后状态运动关系如下:

中间轮相对转角φ2为

(1)

其中

式中m11、m12——变性阶数

L——太阳轮中间轮中心距

中间轮第二啮合半径r′2为

(2)

行星轮啮合半径r3为

(3)

行星轮啮合半径r3极坐标表达式为

(4)

式中φ30——初始位置时行星轮长轴相对行星架M1D1顺时针转过的角位移

联立式(3)、(4)可得

(5)

联立式(1)、(5)可得

(6)

令φ3=0,可以求解出φ30。

中间轮旋转中心M1位移方程为

(7)

式(7)对时间求导得速度方程为

(8)

式(8)对时间求导得加速度方程为

(9)

行星轮旋转中心O1位移方程为

(10)

式(10)对时间求导得速度方程为

(11)

式(11)对时间求导得加速度方程为

(12)

取苗针尖点Q位移方程为

(13)

式(13)对时间求导得速度方程为

(14)

式(14)对时间求导得加速度方程为

(15)

图7 取苗臂尖端速度曲线输出界面Fig.7 Output interfaces of tip speed curve of seedling pick-up arm

(16)

(17)

式中i——行星架的转角

Δt——行星架转过1°所用的时间

3 参数优化

3.1 参数优化软件

基于Visual Basic 6.0平台,得到运动学分析模型,通过数值计算方法进行编程,开发了三臂回转式取苗机构辅助分析与优化软件,并通过人机交互方式得出一组满足取苗工作要求的机构参数。该软件程序界面如图6所示。通过改变结构参数来控制变性椭圆齿轮节曲线的变化,调整传动比,以动画形式模拟出三臂回转式取苗机构的运动过程及其姿态变化,并显示图形输出窗口。

图6 取苗机构程序界面Fig.6 Program interface of seedling pick-up mechanism

3.2 运动分析

参数优化软件设有速度曲线输出模块,可清晰了解取苗臂尖点速度的变化曲线。图7为取苗针尖点的速度变化曲线输出界面(一个工作周期),可以清楚地观察到机构取苗过程中的速度变化,由此得出结论:初始时刻,取苗机构速度为零,随后短时间内急剧上升,为了减少取苗过程中对钵苗的损伤,取苗针速度不宜过大,故要求在到达取苗轨迹段靠近钵苗盘时降低取苗针速度,直至行星架转过48°角;随后速度的攀升,使得取苗针夹持钵苗迅速往外运动脱离钵盘而避免干涉;到达推苗位置时,此时要求推苗爪有一个较大的速度,保证有效推苗;同时,在取苗臂尖点离地面最低点时将钵苗推入相配套的植苗机构中。与此同时,凹、凸锁止弧配合工作,锁止主取苗臂使其绕行星架中心匀速转动,并且令取苗针保持完全张开的姿态,准备下一个循环,速度变化曲线上呈现一段水平且稳定的线段。

3.3 参数优化过程

由运动特性分析,了解结构参数变化所引起的取苗臂尖点Q轨迹变化情况,随后进行机构的运动轨迹优化,其过程如下:

(1) 根据取苗要求预选一个S值和β值,再根据轨迹变化进行相应的调整。

(2) 由实际的取苗空间尺寸限制和轨迹高度可行范围,再确定合适的a值、k值以及φ0值。

(3) 评价并分析机构取苗轨迹以及目标参数,确定合适的α0和φ0代入。

(4) 经过不断参数微调,逐步剔除不符合要求的运动轨迹,逐渐缩小参数范围,从而获得最优运动轨迹。同时,对结构参数的合理性进行复核,最后再调整确定最终结构参数。

基于软件优化出最优结果:a=26.869 mm,k=0.991,α0=64°,β=275°,φ0=35°,S=152 mm,δ0=24°。优化后的结构如图6所示,由上述结果设计出该机构,可以达到高效高速化自动取苗要求。

4 不完全共轭变性椭圆齿廓设计

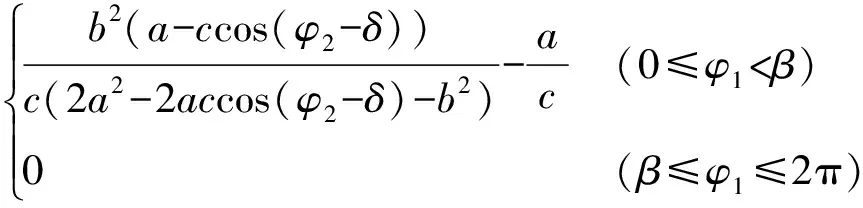

提出一种利用模拟齿轮范成加工的方法进行不完全非圆齿廓的生成,以原传动比驱动刀具齿轮进行齿廓切制,整个过程由程序控制,灵活性高且设计方便。

如图8所示,刀具齿轮模拟加工不完全共轭变性椭圆齿轮时,出于简化计算以及观察刀具路径的原因,基准齿坯固定不动,刀具将按预定的传动比函数(数据来源于辅助分析与优化软件)进行运动,即绕O点进行公转(行星架的运动),又绕刀具自身的回转中心进行自转,从而确保刀具与目标齿轮节曲线作相切纯滚动,形成最终齿廓。

图8 刀具齿廓包络齿坯原理图Fig.8 Schematic diagram of cutter tooth profile enveloping tooth blank

式中r——不完全共轭变性椭圆齿轮极径,为φ的函数

刀具齿轮齿廓包络线的形成过程如图9所示,包络次数越多,齿廓精度越高。现在大多数齿廓生成方法都是提取齿廓数据点,再连点成线,形成齿廓,本文则采用AutoCAD中的布尔减运算,经过多次的布尔操作直接提取出目标齿廓,再经其对应的数据导出功能导出数据点,以便后续使用。

图9 不完全共轭变性椭圆齿廓生成过程示意图Fig.9 Schematic diagrams of generation process of incomplete conjugate degenerated elliptic profile

得出目标齿廓后,提取至CAD中生成二维齿廓。再将AutoCAD生成的二维齿廓导入三维软件SolidWorks,经过拉伸等命令得到精确的齿轮实体模型。进一步构建其他零部件最后进行装配,可得到三臂回转式蔬菜钵苗取苗机构的整体三维模型,然后导入ADAMS进行仿真,得到仿真轨迹,如图10所示。

图10 取苗机构仿真图Fig.10 Simulation diagram of seedling pick-up mechanism1.齿轮箱 2.取苗臂 3.ADAMS仿真轨迹

5 样机试验

5.1 机构取苗轨迹验证试验

通过试验检验所设计的取苗机构是否符合要求,是否具有实施的可行性。

由于取苗爪尖点的轨迹是取苗机构设计的关键,其运动轨迹是否合理直接影响到蔬菜钵苗取苗机构的工作性能和取苗质量,甚至决定了取苗作业的成功与否,因此本试验首先要测定取苗爪尖点的运动轨迹。

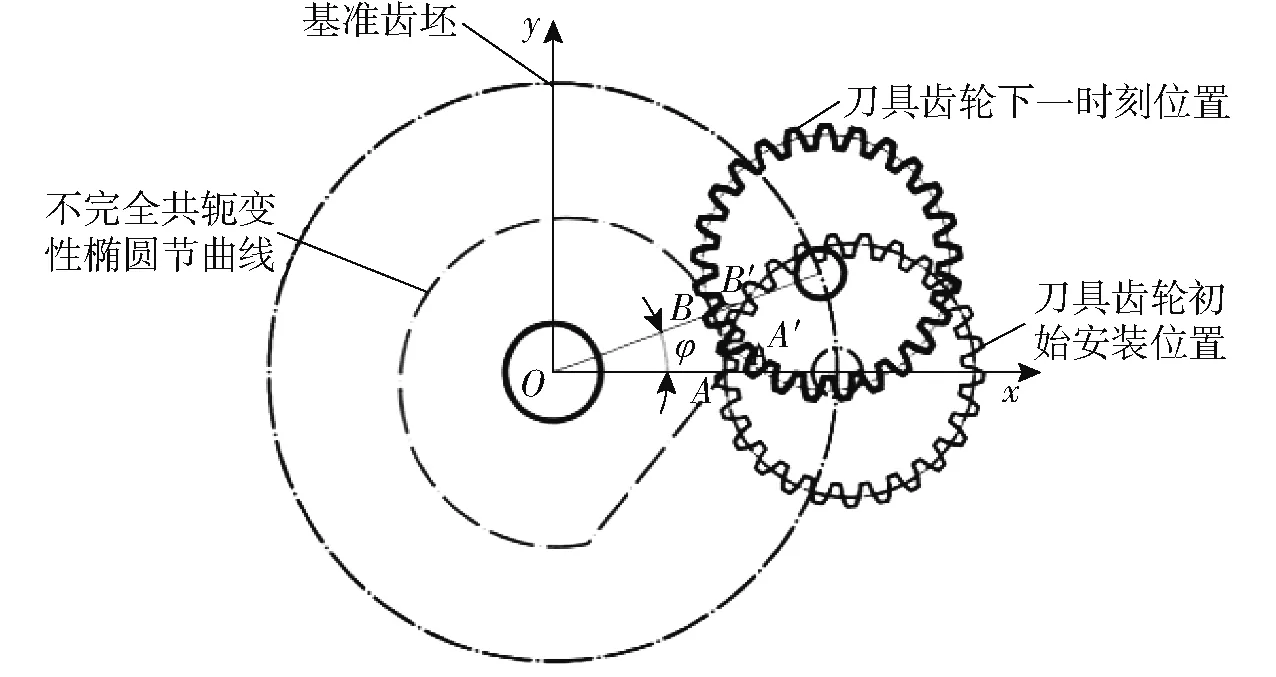

试验所需设备:摄像机、辅助灯光、取苗机构试验台,如图11所示。

图11 取苗机构试验台Fig.11 Test bench of seedling pick-up mechanism

试验步骤:首先将组装好的三臂回转式蔬菜钵苗取苗机构安装在取苗机构试验台上,架设试验用摄像机,开启辅助灯光照射,进行图形摄取,然后调节执行电机转速至35 r/min,使取苗机构空转,最后通过Photoshop对视频进行解析,获得实际取苗轨迹。

试验结果与分析:图12所示为取苗机构的运动过程,图12a、12b表示取苗阶段,图12c~12f表示持苗阶段,图12g表示推苗开始时刻,图12h表示推苗结束时刻,图12i~12a表示回程阶段。将空转试验视频导入Photoshop中进行解析,以取苗臂尖端为观测点,逐个进行轨迹点描绘,获得实际取苗轨迹,见图13。

图12 运动过程示意图Fig.12 Movement process diagrams

图13 试验实际取苗轨迹Fig.13 Actual seedling pick-up trajectory in test

图14 理论分析轨迹Fig.14 Theoretical analysis of trajectory

图13为试验实际轨迹,图14为理论分析轨迹,图10为ADAMS仿真轨迹。综合对比3种轨迹形状可以得出:在一定的误差范围内,3种情况下所得出的取苗轨迹基本一致,由此可见所建立的理论数学模型以及ADAMS仿真试验的正确性,同时也证明了该方案的实际可行性。

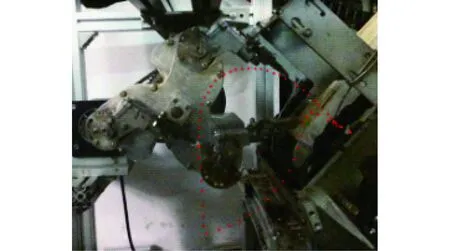

5.2 机构取苗试验

三臂回转取苗机构样机安装在蔬菜钵苗自动送苗试验台上进行取苗试验,如图15所示。其中蔬菜钵苗为彩叶草,育苗基质为2/3体积的泥炭加1/3体积的珍珠岩。钵盘规格为(8×16)穴,穴口为32 mm×32 mm,穴深42 mm。试验转速为35 r/min,取苗速度为105株/(min·行),取4盘钵苗,试验取苗成功率为91.2%。

图15 彩叶草取苗试验Fig.15 Picking seedling test of Coleus blumei

取苗失败的原因如下:所育钵苗个体差异性,根系不发达容易造成取苗失败;苗钵含水率过高,取苗过程基质容易夹松溃。

通过取苗试验及试验分析可知,取苗机构的运动轨迹与工作姿态达到了设计要求,能够较好地取出蔬菜钵苗;与前期两臂回转取苗试验比较[11],在回转速度相同情况下,取苗效率和取苗成功率都得到了提高,说明该机构具有高速化取苗可行性。

6 结论

(1)为提高蔬菜移栽机的作业效率,优化了移栽机关键机构——取苗机构,保持转速不变的情况,增加回转取苗臂数量,设计了三臂回转式蔬菜钵苗取苗机构,提高了取苗机构的取苗效率,满足高速化移栽目标。

(2)开发了三臂回转式取苗机构辅助分析与优化软件,并通过人机交互方式得出一组满足取苗工作要求的机构参数。

(3)取苗机构关键部位中设计了不完全共轭变性椭圆齿轮,配合齿轮箱其他零件,可实现一种特殊的非匀速间歇运动,使得取苗臂的取苗轨迹满足取苗要求。

(4)设置空转试验,记录取苗机构在空转时的运动过程,对记录视频进行解析,获得实际取苗轨迹,将实际轨迹、理论分析轨迹和仿真轨迹进行对比,证明了方案的可行性。

(5)设置取苗试验,通过取苗试验得出该取苗机构常规作业性能参数,取苗成功率和取苗速率稳定,其取苗速度为105株/(min·行),取苗成功率为91.2%,满足蔬菜移栽机械化生产取苗的需求。