基于甲烷催化部分氧化的SOFC性能研究

2019-02-15龚思琦曾洪瑜史翊翔蔡宁生

龚思琦,曾洪瑜,史翊翔,蔡宁生

基于甲烷催化部分氧化的SOFC性能研究

龚思琦,曾洪瑜,史翊翔,蔡宁生

(清华大学能源与动力工程系,热科学与动力工程教育部重点实验室,北京 100084)

基于固体氧化物燃料电池的热电联供系统可以实现能源的梯级利用,实现较高的效率,降低污染排放,具有很好的发展前景.针对该系统中传统重整器存在的高能耗等问题,对新型重整方式催化部分氧化进行了研究.本文首先研究了催化剂为0.5%Rh/Al2O3,以甲烷为燃料时CPOX的性能变化规律.通过调节控制温度、体积空速和入口气C/O比,研究了不同工况下CH4转化率、H2选择性、CO选择性和甲烷重整效率的变化规律,对工况进行优化.在优化工况下,即温度800℃、体积空速200min-1、C/O摩尔比为1.0时,实现了催化部分氧化与微管式固体氧化燃料电池四管电堆的直接耦合,并对电池性能进行测试,结果表明,最大功率可达到纯氢燃料的87.8%.

甲烷催化部分氧化;固体氧化物燃料电池;直接耦合;工况优化

热电联供系统(combined heat and power,CHP)是一种可以同时产生电和热的集成系统,可以实现能源的梯级利用和降低环境污染.其热、电效率高,总热电效率可以达到85%~90%[1].此外,由于其没有旋转部件,噪音很小.固体氧化物燃料电池(solid oxide fuel cell,SOFC)是一种清洁高效的发电装置,能将化学能直接转化为电能,实现较高的能量转换效率[2].基于SOFC的热电联供系统具有体积小、负荷调节范围高、低排放、高效率的优势,在分布式发电中极具应用前景[3].

基于SOFC的微型热电联供系统由4个主要的部件组成:重整器、SOFC、换热器和尾燃器.重整器将碳氢燃料转化为H2和CO合成气,再通入SOFC中进行反应;SOFC将合成气中的化学能转化为电能,用于发电;同时反应产生大量的热,与换热器中的冷水进行换热,将冷水转化成热水,供用户使用;尾燃器将未被SOFC利用的燃料进行补燃,转化为可排放的废气.重整器对于系统的稳定运行非常关键.由于燃料成分对于SOFC的性能和效率有非常大的影响,如果直接使用碳氢燃料通入SOFC中进行反应,很容易在电极上形成积碳,对SOFC的性能造成严重影响[2].因此需要对燃料进行预处理,通过重整器中发生的重整反应将碳氢燃料转化为H2和CO.

传统的重整方式主要包括蒸汽重整(steam reforming,SR)和二氧化碳重整(dry reforming,DR)[4]. 两个反应均为强吸热反应,因此造成能耗高、设备复杂、成本费用高等问题.甲烷催化部分氧化(CPOX)是近年来发展出的制合成气的新技术,在常压下即可反应,具有体积小、能耗低、成本费用低、启动速度快、燃料适应性广等特点[5].由于其操作条件与SOFC较为匹配,因此适合与SOFC进行耦合,在小型便携供能系统和远距离分布式发电中极具应用前景.

CPOX催化剂中研究较多的是Ni基催化剂,其价格低廉,在过渡金属中活性相对较高,但是在反应过程中存在积碳严重、稳定性差等问题[6].近年来,贵金属催化剂由于其优越的反应性能逐渐进入了研究者的视野.虽然其价格高昂,但是其催化性能好、活性高、抗积碳,还可以降低反应温度,减少催化剂用量[7].Horn等[8]研究比较了分别担载Rh和Pt的泡沫-Al2O3的催化性能,结果表明两种催化剂都存在氧化区和重整区,Rh的催化效果比Pt好;Claridge等[9]研究了过渡金属和贵金属催化剂上的积碳情况,积碳程度依次为:Ni>Pd>Rh;Yan等[10]对450~800℃下浸渍SiO2载体的Rh和Ru的催化性能进行了研究,发现Rh比Ru具有更好的催化活性和产物选择性.本文设计并构建了CPOX-SOFC耦合系统,首先研究了Rh/Al2O3催化剂在不同反应工况下对CPOX反应的催化性能,然后对实验工况进行优化,在优选工况下将CPOX与SOFC进行耦合,并对其电化学性能进行测试.

1 实验系统

研究中采用的系统示意图如图1所示.

图1 CPOX-SOFC耦合系统示意

主要分为供气系统、反应器系统和电化学测试系统3部分.供气系统中CPOX分两路供气,分别是甲烷和空气,所用的流量计量程分别为200mL/min和500mL/min;SOFC分3路供气,分别是空气、氢气和氩气,所用流量计为500mL/min、500mL/min和200mL/min.各气体经总阀、二级减压阀、流量计和单向阀后,通入反应器中.实验用石英反应器的主反应管管径为10mm,长520mm;反应管中部有一个厚度为5mm的孔板,用于放置催化剂.实验用的SOFC为微管SOFC管堆,由4根内径3.5mm、长约10cm的微型通管SOFC组成.放置一根K型热电偶在催化剂床层入口处,通过北京阿尔泰科技发展有限公司的温度采集模块对该处的温度进行检测和采集.实验用的控温电炉由北京弗恩森电炉有限公司生产,反应气体产物用岛津制作所生产的气相色谱仪进行分析,电池性能利用电化学工作站进行测试.

2 催化剂评价体系

针对CPOX反应性能的研究系统也是对催化剂的评价体系.实验中通过调节控制温度、体积空速和入口气C/O摩尔比,研究了CH4转化率、H2选择性、CO选择性和甲烷重整效率的变化规律,选择有利于耦合SOFC的工况,对工况进行优化.

CH4转化率为

H2选择性为

CO选择性为

甲烷重整效率为

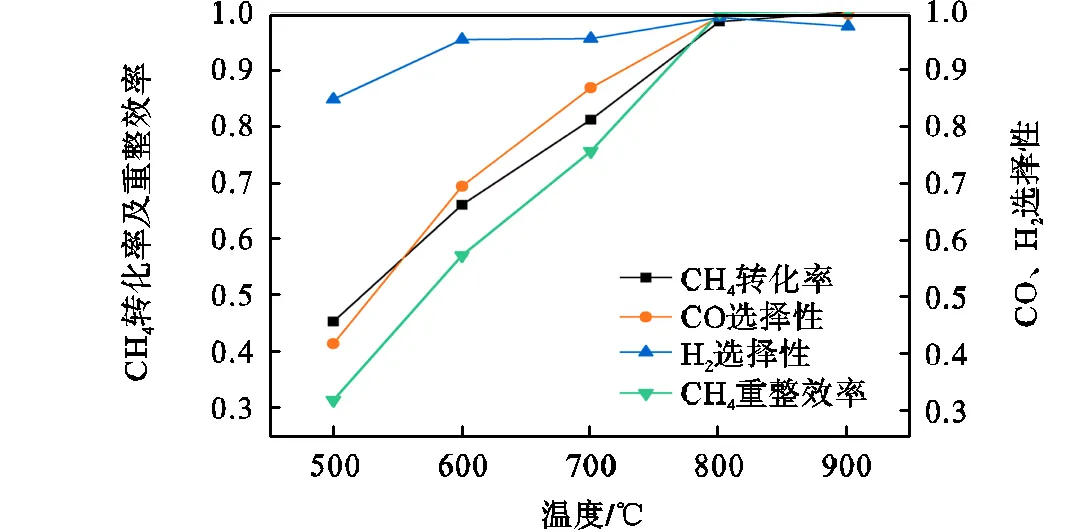

2.1 温度的影响

不同炉温下CH4转化率、H2选择性、CO选择性和甲烷重整效率变化规律如图2所示.此时入口C/O摩尔比为1.0,体积空速为100min-1.在500℃至900℃的研究范围内,随着控温温度的升高,CH4转化率上升,CO的选择性上升.由表1可知,反应式(3)和(4)均为强吸热反应,随着温度升高,两反应正向移动.催化剂的催化活性受温度的影响较大,温度升高,催化剂的活性增加,催化反应速率加快.同时,较高的温度使得气相反应的扩散速率加快,因此反应速率加快,催化剂性能变好.温度从500℃上升到800℃时,CH4转化率从45%上升到98%,CO选择性从40%上升至99%.每升高100℃,CH4转化率和CO选择性增加的幅度很大,说明在该温度区间内温度对反应的影响较大.温度从800℃上升至900℃时,两者变化很小,均已接近100%,温度对催化剂性能的提升作用很小.H2选择性随温度变化相比CO选择性和CH4转化率都更加稳定,总体水平也比较高.由于水汽变换反应的发生,温度升高水汽变换反应受到抑制,H2的生成相对于CO更为复杂,在600~900℃内温度对于H2选择性的影响较小,不如对CO选择性的影响明显.对比H2选择性与CO选择性可以发现,本实验用的Rh催化剂催化H2生成的活性比催化CO生成的活性更高,说明Rh催化剂催化水蒸气重整比二氧化碳重整的性能更好.

图2 温度对CH4转化率、H2选择性、CO选择性和甲烷重整效率的影响

随着温度的升高,甲烷重整效率增加,说明CPOX重整效率提高.温度升高,催化剂的活性增强,催化剂催化部分氧化反应、水蒸气重整和二氧化碳重整的性能增强,反应速率加快,因此整体重整效率提高.从500℃升高到800℃,甲烷重整效率提高明显,从31%增加到99%,说明在此区间内控制温度对于重整反应性能影响非常大,是提高反应效率的关键因素之一.由于温度越高,温度升高对于催化剂活性的促进作用逐渐减小,温度从800℃增加到900℃时,重整效率的增加很小.结合重整效率和经济性考虑,笔者认为800℃是较为合适的温度,因此选择800℃作为优选温度.

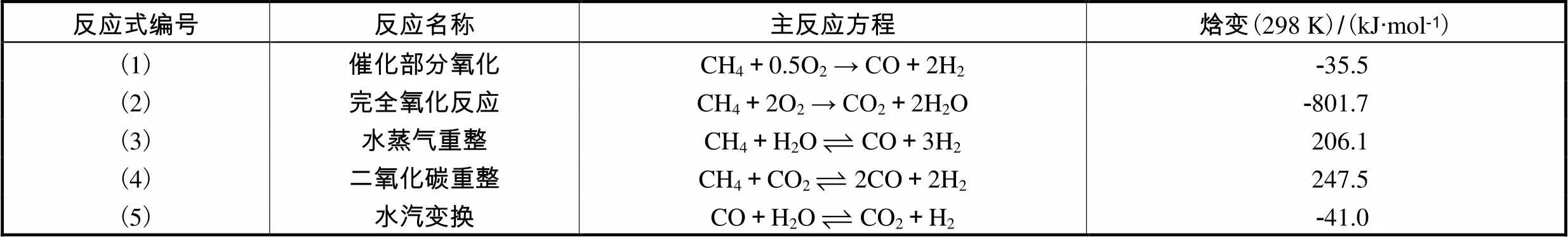

表1 CPOX主反应和部分副反应及其焓变[11]

Tab.1 Main reaction and some side reactions of CPOX and the corresponding enthalpy changes[11]

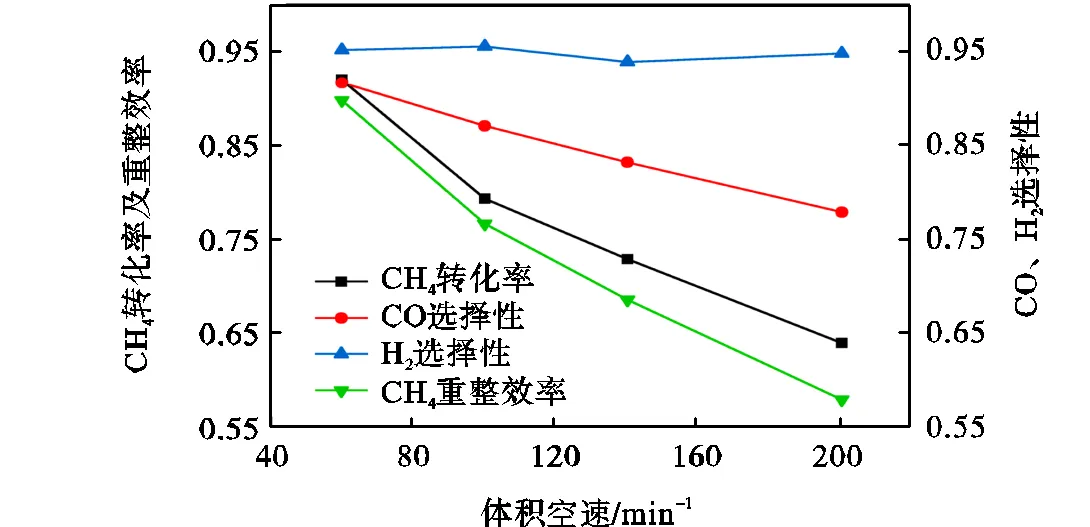

2.2 体积空速的影响

不同体积空速下CH4转化率、H2选择性、CO选择性和甲烷重整效率变化规律如图3所示.此时温度700℃,入口C/O摩尔比为1.0.在60min-1至200min-1的研究范围内,随着体积空速的增大,CH4转化率降低,CO选择性降低.由于体积空速增大,当催化剂的体积和反应器截面积不变时,反应气流速增大,反应气在催化剂床层内的停留时间减小,反应时间缩短.当体积空速由60min-1增加至200min-1时,CH4转化率从92%下降至64%,CO选择性由91%降至78%.但是体积空速对H2的选择性的影响不大,H2的选择性保持在90%以上的高水平,且较为稳定.说明催化剂催化H2生成可以在很短的时间内完成,反应时间缩短对其的影响很小,但是对于催化CO生成的影响较大.该现象再次说明Rh催化剂对于H2合成的催化性能高于CO,并且催化H2合成性能更为稳定.

图3 体积空速对CH4转化率、H2选择性、CO选择性和甲烷重整效率的影响

随着体积空速的增大,甲烷重整效率越小,重整反应的效果越差.随着体积空速的增大,当催化剂的体积和反应器截面积不变时,流速增加,反应气在催化剂床层内的停留时间缩短,反应时间减少,重整的效率降低.当体积空速由60min-1增加至200min-1时,甲烷重整效率由90%降至58%.由于实验中体积空速增大导致甲烷重整效率降低的程度比较大,说明实验用的催化剂对于高空速的反应活性和适应力还不够强.虽然体积空速越大重整效率越低,但是在实际应用中,体积空速越大,处理量越大,从经济性方面考虑是有利的.因此体积空速的选择应该综合考虑效率和处理量两方面,在可以接受的效率下尽可能提高反应量.

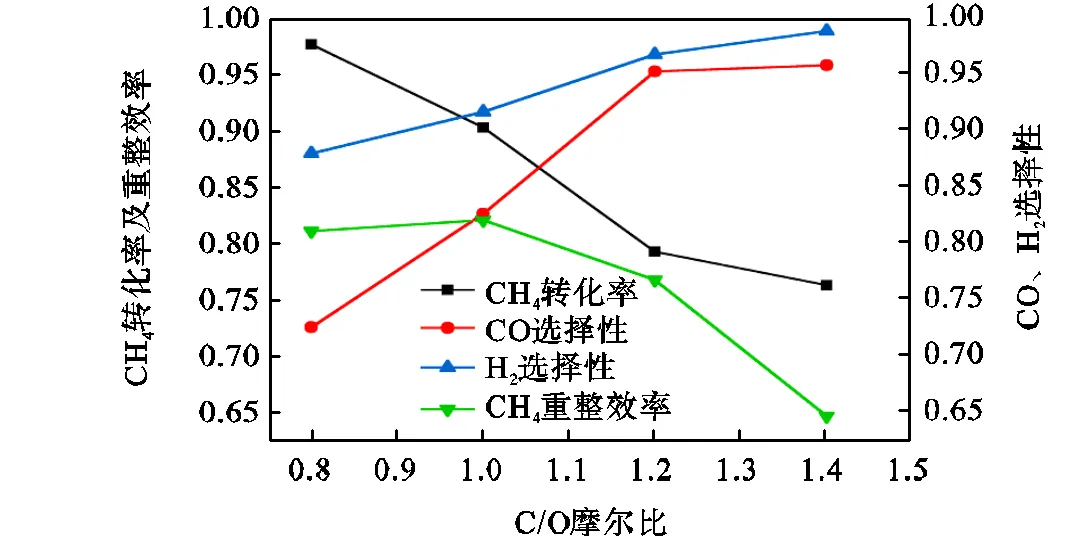

2.3 入口C/O摩尔比的影响

不同入口C/O摩尔比下CH4转化率、H2选择性、CO选择性和甲烷重整效率变化规律如图4所示.此时温度为700℃,体积空速为100min-1.在实验研究范围内,随着入口气C/O摩尔比的增大,CH4转化率下降,CO和H2选择性上升.当C/O比增大时,在总体积空速不变的情况下,反应气中CH4与空气中的O2的体积比增大.由于水蒸气重整反应(3)和二氧化碳重整反应(4)的发生,未与O2反应的CH4会与H2O和CO2反应生成H2和CO,因此CO和H2选择性上升.但是水蒸气重整和二氧化碳重整多消耗的CH4无法完全抵消反应气中CH4的增加量,因此CH4转化率仍下降.C/O摩尔比从0.8增加到1.4时,CH4转化率从97%降至77%,CO选择性从73%上升到96%,H2选择性从88%上升到99%.相比CO选择性,H2选择性保持在较高的水平,与之前的结果相一致.

甲烷重整效率的变化规律稍有不同.入口气C/O摩尔比由0.8增加到1.4时,甲烷重整效率先升后降,在C/O摩尔比为1.0时达到最大.当C/O摩尔比高于1.0后,增加C/O摩尔比导致甲烷重整效率下降很快,说明在C/O摩尔比大于1的范围内,C/O摩尔比越高对于重整反应效率提高越不利.根据甲烷催化部分氧化的间接反应机理,在催化剂床层的前端为氧化区,主要发生甲烷与氧气的完全氧化(燃烧反应),即表1中反应式(2);催化剂床层后端为重整区,甲烷与水蒸气或二氧化碳发生反应,生成H2和CO,主要发生水蒸气重整反应(即反应式(3))和二氧化碳重整反应(即反应式(4)).在总流量保持不变的情况下,当C/O摩尔比小于1时,甲烷的流量相比氧气而言相对较低,虽然甲烷的转化率很高,但水蒸气重整反应和二氧化碳重整反应由于甲烷的不足而难以正向移动,产物(如H2和CO)的选择性较低,因此甲烷的重整效率较低.当C/O摩尔比大于1时,甲烷的流量相比氧气而言相对较高,水蒸气重整反应和二氧化碳重整反应较为充分,产物(如H2和CO)的选择性较高,但由于水蒸气重整反应和二氧化碳重整反应的正向移动只能减弱甲烷增加带来的影响,而不能完全抵消,因此甲烷的转化率较低,甲烷的重整效率也较低.综上所述,当C/O摩尔比从小于1增加到大于1时,甲烷重整效率会出现先升后降的变化,在C/O摩尔比为1.0时达到最大.结合以上分析,选择1.0为优选的C/O摩尔比.

图4 C/O摩尔比对CH4转化率、H2选择性、CO选择性和甲烷重整效率的影响

3 CPOX-SOFC耦合系统性能测试

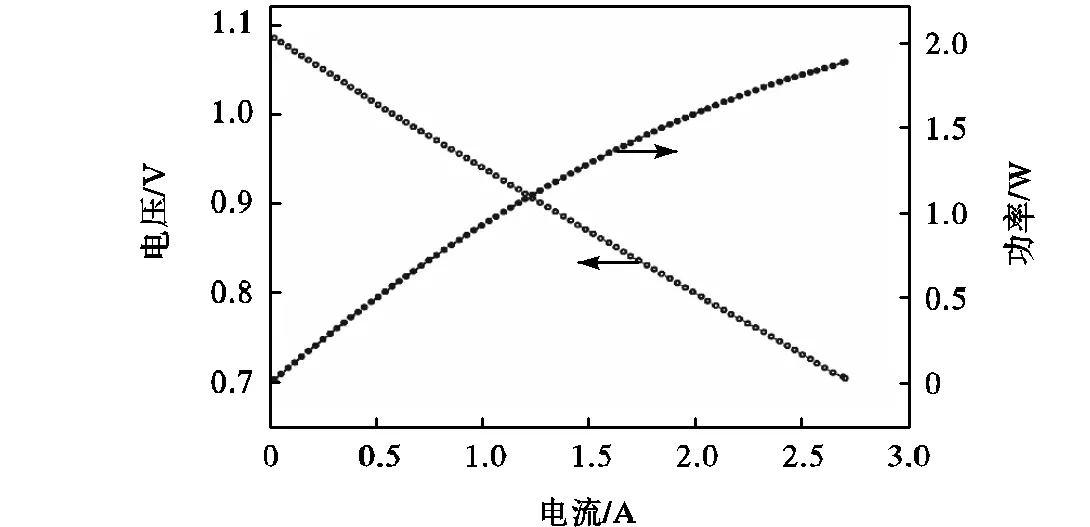

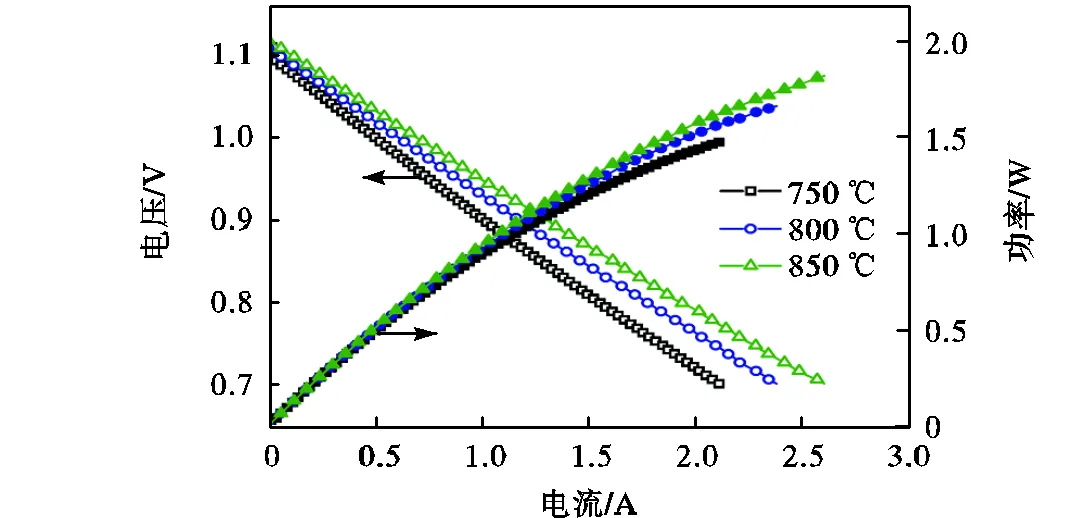

先用H2对SOFC进行还原,对纯氢燃料下800℃的SOFC进行电化学测试.启动CPOX,调节工况为优化后的工况,即控制温度800℃、体积空速约200min-1、C/O摩尔比为1.0,稳定运行后,将CPOX的气体产物通入SOFC中进行反应,分别对850℃、800℃和750℃的SOFC进行电化学测试.实验结果如图5~图7所示.

对比图5和图6可以发现,CPOX反应产物作为SOFC的燃料与氢气作为燃料时基本相当.开路电压均在1.1V左右,与纯氢气相比CPOX反应产物在相同电流下的电压较小,总功率较小.但是两者相差很小,对于800℃的SOFC,纯氢气作为燃料时最大功率为1.89W,CPOX反应产物作为燃料时最大功率可达1.66W,相当于纯氢气的87.8%.对于不同控制温度下的SOFC,随着温度的升高,相同电流下的电压增大,因此总功率增大,电池的性能变好.温度从850℃下降到750℃,最大功率由1.81W下降至1.47W.观察电化学阻抗谱(EIS)可以发现,SOFC的控制温度从850℃下降到800℃,欧姆阻抗基本不变,但极化阻抗增大;温度从800℃下降到750℃,欧姆阻抗和极化阻抗均明显增大.其中欧姆阻抗为EIS高频弧段与实轴交点的实值,极化阻抗为实轴高频和低频弧段两交点实值之差.说明控制温度升高有利于电池性能的提高,并且控制温度对SOFC的性能影响较大.

图5 纯氢燃料下800℃时SOFC的I-V曲线和功率曲线

图6 CPOX耦合不同温度SOFC的I-V曲线和功率曲线

图7 CPOX耦合不同温度SOFC的电化学阻抗谱

4 结 论

本文对0.5%Rh/Al2O3(质量比)催化剂进行了CPOX性能变化规律研究,并在优化后的工况下,即温度800℃、体积空速200min-1、C/O摩尔比1.0,实现了CPOX与微管SOFC管堆的直接耦合.

(1) 温度、体积空速和入口气C/O摩尔比影响CPOX反应性能.在研究范围内,温度升高,CH4转化率、CO选择性和甲烷重整效率均上升;体积空速增大,CH4转化率、CO选择性和甲烷重整效率均下降,对H2选择性影响不大;入口气C/O摩尔比增大,CH4转化率下降,CO选择性和H2选择性上升,甲烷重整效率先升后降,在C/O摩尔比为1.0时达到最大.

(2) CPOX耦合SOFC的性能与纯H2作为燃料时的SOFC相差不大,最大功率可达同工况下纯H2的87.8%.CPOX耦合SOFC时,升高SOFC的温度,相同电流下的电压增大,总功率增大,极化阻抗和欧姆阻抗均减小.

[1] Ellamla H R,Staffell I,Bujlo P,et al. Current status of fuel cell based combined heat and power systems for residential sector[J].,2015,293:312-328.

[2] Bae G,Bae J,Kim-Lohsoontorn P,et al. Performance of SOFC coupled with nC4H10autothermal reformer:Carbon deposition and development of anode struc-ture[J].,2010,35(22):12346-12358.

[3] Pirkandi J,Ghassemi M,Hamedi M H,et al. Electro-chemical and thermodynamic modeling of a CHP system using tubular solid oxide fuel cell(SOFC-CHP)[J].,2012,29/30(5):151-162.

[4] Al-Sayari S A. Recent developments in the partial oxidation of methane to syngas[J].,2013,6(1):17-28.

[5] Dushyant S,James J S,David A B.:[M]. UK:Elsevier,2011.

[6] 胡久彪,余长林,周晓春. 甲烷部分氧化催化剂上的积碳研究进展[J]. 有色金属科学与工程,2012,3(2):5-11.

Hu Jiubiao,Yu Changlin,Zhou Xiaochun. Research progress of carbon deposition on catalysts during the par-tial oxidation of methane[J].,2012,3(2):5-11(in Chinese).

[7] Niu J,Ran J,Du X,et al. Effect of Pt addition on resistance to carbon formation of Ni catalysts in methane dehydrogenation over Ni-Pt bimetallic surfaces:A density functional theory study[J].,2017,434:206-218.

[8] Horn R,Williams K A,Degenstein N J,et al. Methane catalytic partial oxidation on autothermal Rh and Pt foam catalysts:Oxidation and reforming zones,transport effects,and approach to thermodynamic equilibrium[J].,2007,249(2):380-393.

[9] Claridge J B,Green M L H,Tsang S C,et al. A study of carbon deposition on catalysts during the partial oxidation of methane to synthesis gas[J].,1993,22(4):299-305.

[10] Yan Q G,Wu T H,Weng W Z,et al. Partial oxidation of methane to H2and CO over Rh/SiO2and Ru/SiO2catalysts[J].,2004,226(2):247-259.

[11] Enger B C,Lodeng R,Holmen A. Evaluation of reactor and catalyst performance in methane partial oxidation over modified nickel catalysts[J].:,2009,364(1):15-26.

Study of Performance of SOFC Based on Catalytic Partial Oxidation of Methane

Gong Siqi,Zeng Hongyu,Shi Yixiang,Cai Ningsheng

(Key Laboratory for Thermal Science and Power Engineering of Ministry of Education,Department of Energy and Power Engineering,Tsinghua University,Beijing 100084,China)

The combined heat and power(CHP)system based on a solid oxide fuel cell(SOFC)utilizes different levels of energy,and is characterized byhigh efficiency and low emission levels. The reformer is an important part of the CHP system,but the traditional reforming methods have problems such as high energy consumption. A novel reforming technology,i.e.,catalytic partial oxidation(CPOX),presents an attractive option. In this study,we first investigatedthe performance of CPOX fueled by methane with 0.5%Rh/Al2O3catalyst. We tested the changes inCH4conversion,selectivity of H2,selectivity of CO, and the reforming efficiency under different working conditions by adjusting the control temperature,volume space velocity,and C/O ratio of the inlet gas. Under optimized conditions of 800 ℃,200min-1volume space velocity,and C/O ratio of 1.0,we directly integrated CPOX with a micro SOFC stack of four micro tubular cells and tested the electrochemical performance. The result showed that the maximum power of the SOFC integrated with CPOX was87.8% of the maximum power of SOFC fueled by pure hydrogen.

catalytic partial oxidation(CPOX)of methane;solid oxide fuel cell(SOFC);direct integration;optimization of working condition

TK11

A

1006-8740(2019)01-0060-06

10.11715/rskxjs.R201804021

2018-04-05.

国家自然科学基金资助项目(51576112).

龚思琦(1995— ),女,硕士研究生,gsqaser@163.com.

史翊翔,男,博士,副教授,shyx@mail.tsinghua.edu.cn.