基于Ca-Cu Looping的燃烧后碳捕集系统的过程模拟和分析

2019-02-14王小雨赵海波

王小雨,赵海波

王小雨,赵海波

(华中科技大学煤燃烧国家重点实验室,武汉 430074)

化石燃料燃烧产生的CO2是导致温室效应的主要原因,燃煤电厂CO2的捕集及封存技术对于解决全球变暖和温室效应问题具有重要意义.近年来,基于单乙醇胺(MEA)的燃烧后碳捕集技术、基于整体煤气化联合循环(IGCC)的燃烧前碳捕集技术和富氧燃烧技术成为国内外专家学者较为关注的碳捕集与封存技术[1-2].但基于MEA的燃烧后碳捕集技术在高温条件下吸附剂易失活,吸附剂具有腐蚀性并易与烟气中的物质(如氧气和二氧化硫等)发生反应,MEA再生需要消耗大量的能源;燃烧前碳捕集技术和富氧燃烧技术虽能回收高浓度二氧化碳,但均需增加空气分离系统(ASU)来提供纯氧,碳捕集成本和能耗较高.以上问题促使研究者寻找其他的CO2捕集技术.

Shimizu等[3]首次提出基于CO2吸收剂CaO的碳酸化-煅烧循环(钙循环,Ca looping)实现燃烧后CO2捕集.其中,CaCO3煅烧分解反应是强烈的吸热反应,为捕捉高浓度CO2,煅烧反应所需能量往往由燃料的纯氧/富氧燃烧提供,O2分离将大幅度增加碳捕集的能耗和成本.而将化学链燃烧和钙循环耦合能够有效解决CaCO3煅烧分解反应的吸热问题,此时利用一种金属氧化物(如CuO等)作为氧载体[3-4],把空气中的O2传递给燃料,避免空气与燃料直接接触[5].如果把钙循环的煅烧反应器和化学链循环的空气反应器(AR)耦合起来,则在同一个反应器中可耦合吸热和放热反应,但是煅烧反应生成的CO2又被空气中的N2稀释,将达不到CO2富集的目的.把钙循环的煅烧反应器和化学链燃烧的燃料反应器(FR)耦合起来,反应的气体产物主要是CO2和水蒸气,只需进行简单的冷凝压缩,便可得到高纯度的CO2,实现了煅烧反应器的自供热,也避免了CO2被稀释.

Abanades等[6]把钙循环与基于CuO/Cu氧载体颗粒体系的化学链燃烧耦合起来,提出了一种全新的钙-铜循环(Ca-Cu looping)过程,循环介质是CO2吸收剂CaO与氧载体CuO的复合颗粒,此时CaCO3的煅烧分解反应与CuO和燃料(如CH4)的还原反应均在同一个反应器中发生.钙-铜循环过程设置有3个反应器,分别为碳酸化反应器、空气反应器和煅烧反应器,在碳酸化反应器中主要发生CaO和CO2的碳酸化反应(R1),生成的CaCO3与Cu一起进入空气反应器,发生Cu的氧化反应(R2),生成的CuO与CaCO3再进入煅烧反应器,在煅烧反应器中,发生CuO与CH4的还原反应(R3)和CaCO3的煅烧反应(R4),煅烧反应所需能量由还原反应释放的能量供给,CO2和O2通过这4个反应在不同反应器之间 传递.

(R1)

(R2)

(R3)

(R4)

Fernandez等[4]进一步优化了钙-铜循环过程的关键操作参数,认为天然气、CO、H2是与CuO发生还原反应的合适燃料气.Qin等[7]研究了煅烧反应器中煅烧反应和还原反应二者的动态匹配;Martinez等[8]利用Aspen Hysys模拟软件将具有CO2捕捉功能的Ca-Cu循环制氢系统与带有CO2捕捉功能(利用MDEA化学吸收)的常规甲烷蒸汽重整制氢系统进行对比,结果表明Ca-Cu循环制氢系统制氢效率高出6%,碳捕集效率大约提高了10%.Ozcan等[9]将Ca-Cu循环捕捉CO2与Ca循环、富氧燃烧、氨基吸附3种CO2捕捉方法进行了比较,发现在相同的CO2捕捉效率下,Ca-Cu循环过程的能效罚值最低.

1 4种循环过程的模拟

选用国内某600MW超临界机组锅炉烟气(质量流量为650 kg/s,温度40℃,常压)作为研究对象[14],对4种燃烧后CO2捕集方式进行比较.CO2捕集过程在烟气净化系统(脱硫、脱硝、除尘)之后进行,模拟过程中忽略SO、NO和颗粒物等的影响.表1给出了该600MW超临界机组的尾气参数.

Ca-Cu循环系统主要由反应器、换热器和分离器组成.在煅烧反应器中同时发生CaCO3煅烧的吸热反应和CuO还原放热反应,选用100%甲烷作为还原气.煅烧反应中,CuO过量30%[15],此时甲烷完全转化,燃烧效率达到100%.Cu的氧化过程中,为确保完全氧化为氧化铜,所需的空气应过量,氧化反应器出口处欠氧气体物流中O2的摩尔组分设置为3%(摩尔分数).所选用的气固分离器分离效率均为100%[16].常规Ca循环中,选用100%甲烷作为还原气,煅烧反应出口气体物流中O2的摩尔分数设置为3%,以确保甲烷完全燃烧;利用深冷空气分离系统(ASU)为常规Ca循环提供所需纯氧,ASU出口氧气摩尔分数为98%.4种循环中碳酸化反应器温度均设置为650℃[16].本文模拟空气反应器采用常压操作,空气反应器的温度太低会降低反应速率,温度太高,CaCO3发生分解.经模拟发现,650℃较为合适.4种循环的煅烧反应器均实现热中性,不与外界进行能量交换(净热量=0kW).

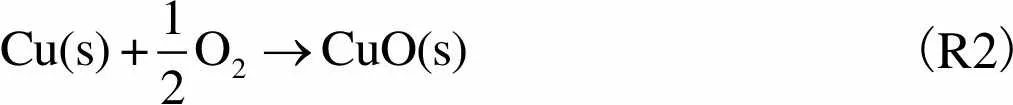

表1 某600 MW超临界机组烟气参数[14]

Tab.1 Composition of flue gas from a 600 MW super-critical unit

烟气组分质量分数/% CO212.0 N274.2 H2O8.3 O25.5

式中:CaO表示进入碳酸化反应器中的CaO的摩尔流量;carb表示参与碳酸化反应的CaO的比例;CO2表示烟气中CO2的摩尔流量.

为了评价系统性能,首先需要确定系统的优化运行条件,根据文献中已有同类型系统结果和对系统特征的定性分析,初步确定系统各操作条件的范围.对于Ca-Cu循环系统,考虑煅烧反应器的温度范围为750~950℃,碳酸钙的摩尔流量范围为4000~6000kmol/h,Cu/Ca质量比范围为4.3~7.0.以下介绍4种循环过程的过程模拟,并对单个操作变量进行灵敏性分析.

1.1 碳酸化-煅烧/还原-氧化-碳酸化(循环1)

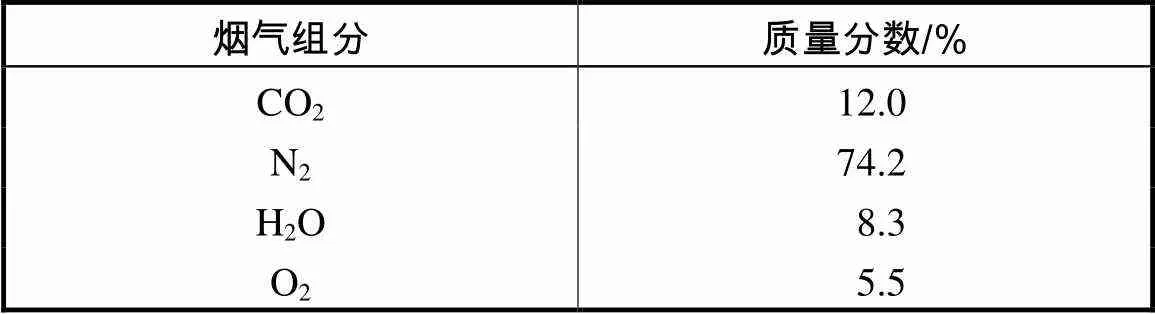

循环1中,烟气中的CO2先进入碳酸化反应器,与CaO发生碳酸化反应生成CaCO3,旋风分离器出来的高温气体用于加热碳酸化反应器的进口烟气,高温固体(CaO+CaCO3+CuO)则进入煅烧反应器,煅烧反应器中主要发生CaCO3的煅烧反应和CuO的还原反应.煅烧反应器的出口物流通过旋风分离器分离为固体(CaO+Cu+CuO)和气体(CO2+H2O),分离的高温气体用来加热还原气甲烷;分离的固体颗粒进入空气反应器,颗粒中的Cu与空气中的氧气发生氧化反应生成CuO.空气反应器出口物流也由旋风分离器分离为固体(CaO+CuO)和气体(N2+O2),分离的高温气体预热部分进料空气,分离的高温固体进入碳酸化反应器,进行下一次循环.基于Aspen Plus模拟的循环1的物流/能流如图1所示.

1.2 碳酸化-氧化-煅烧/还原-碳酸化(循环2)

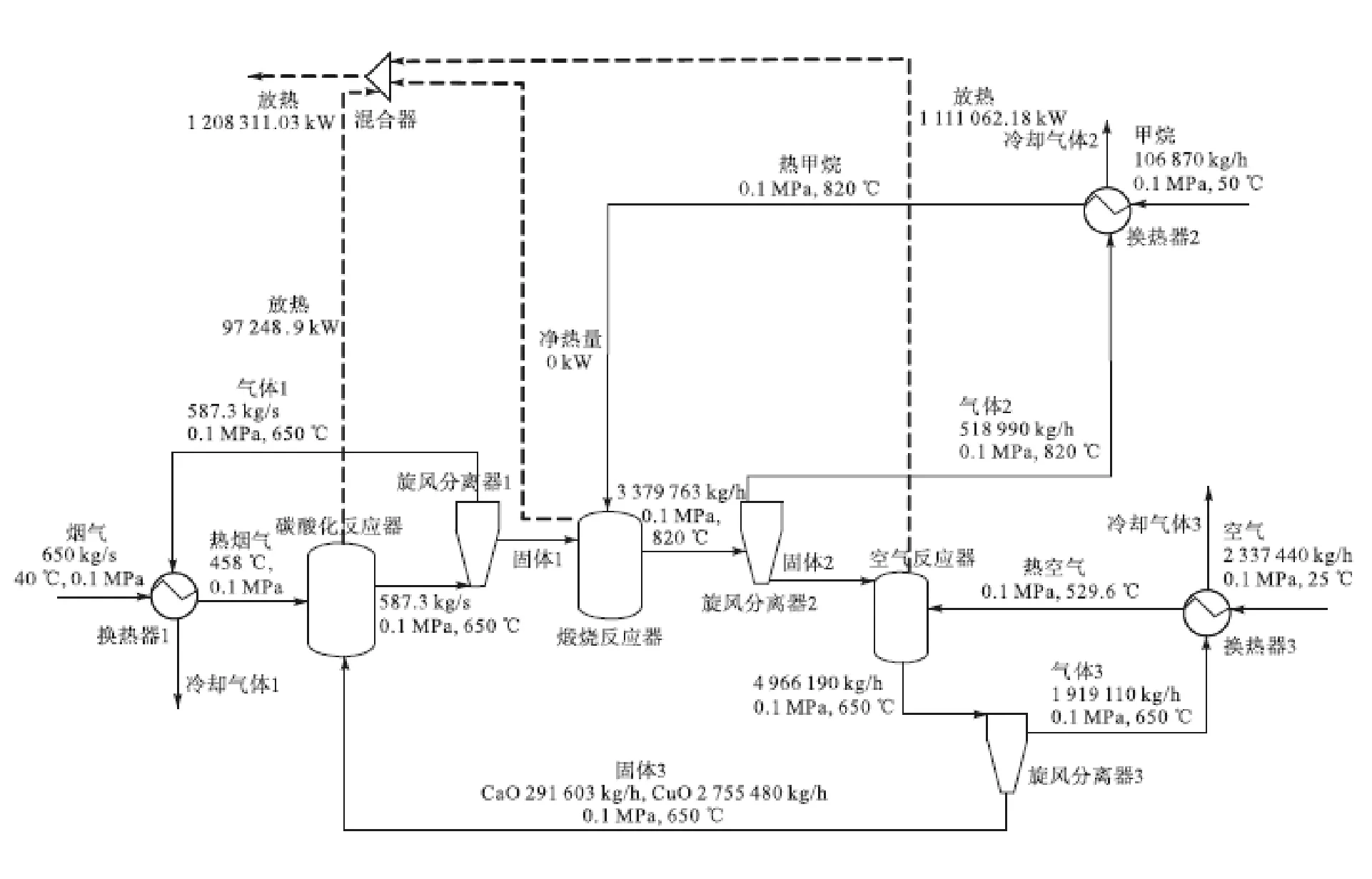

循环2的流程设计与循环1类似.碳酸化反应器和煅烧反应器顺序调换,使得进入各个反应器的固体物质的组成发生了改变.在循环2中需注意空气反应器的操作条件,尽可能保证CaCO3在此条件下不发生分解反应,因为此时产生的CO2将会直接排向大气.文献[19]表明Cu在21%(体积分数)的O2气氛中,500℃就可实现快速完全的氧化.Cu的氧化是系统中主要的能量输出部分,且反应后空气反应器中的固体颗粒将携带热量进入煅烧反应器,但煅烧反应器的反应温度远高于500℃,故应在避免CaCO3发生分解的情况下尽可能提高空气反应器的反应温度.根据模拟结果可知,在650℃,0.1MPa条件下空气反应器中CaCO3并未发生分解.进入碳酸反应器的主要固体物质为CaO和Cu,烟气中的氧气会氧化部分Cu,故循环2中需要的空气量也会相应减少.循环2的物流/能流如图2所示.

图1 循环1的物流/能流流程

1.3 碳酸化/氧化-煅烧/还原-碳酸化/氧化(循环3)

循环3与前两种循环的最大区别在于该循环中省去了空气反应器.CO2的碳酸化反应和Cu的氧化反应均发生在碳酸化反应器中,所需的空气与烟气混合后一起进入碳酸化反应器.进入碳酸化反应器的Cu也会部分被烟气中的O2氧化.循环3的物流/能流流程图见图3.

1.4 Ca循环系统(循环4)

与Ca-Cu循环不同,此时煅烧反应所需的热量由甲烷和纯氧的放热反应提供.在本文进行的模拟分析中,氧气的摩尔分数设定为98%.所需的氧气由空气经过空气分离系统获得.Ca循环系统的物流/能流流程图如图4所示.

1.5 操作参数的灵敏性分析

1.5.1 煅烧反应器温度的影响

图5为煅烧反应器温度对煅烧反应器出口气体的影响,对于循环1、循环2和循环3,在煅烧反应器的温度升高到820℃时3种循环煅烧反应器出口处的CO2的体积分数有明显提高,煅烧反应器出口CaO的含量也增加;当温度高于820℃以后,气体组分的体积分数和CaO的摩尔分数几乎不会再有明显变化.循环4煅烧反应器的温度升高到840℃时,CO2的体积分数和CaO的摩尔分数均不再随温度的变化而变化.

产生上述现象的原因在于:一方面煅烧反应是吸热反应,升高温度,平衡向右移动,使得CO2产量增加,同时CaO的产量增加;另一方面,当温度增加到一定限度,碳酸钙完全分解,且反应器内部已达到热力平衡,CaO的产量和CO2的产量不再变化.本文循环1、循环2、循环3煅烧反应器温度优化值为820℃,循环4煅烧反应器的优化温度为840℃.

图2 循环2的物流/能流流程

图3 循环3的物流/能流流程

1.5.2 CaCO3摩尔流量的影响

图4 循环4的物流/能流流程

图5 煅烧反应器温度对煅烧反应器性能的影响

图6 CaCO3摩尔流量对碳酸化反应器性能的影响

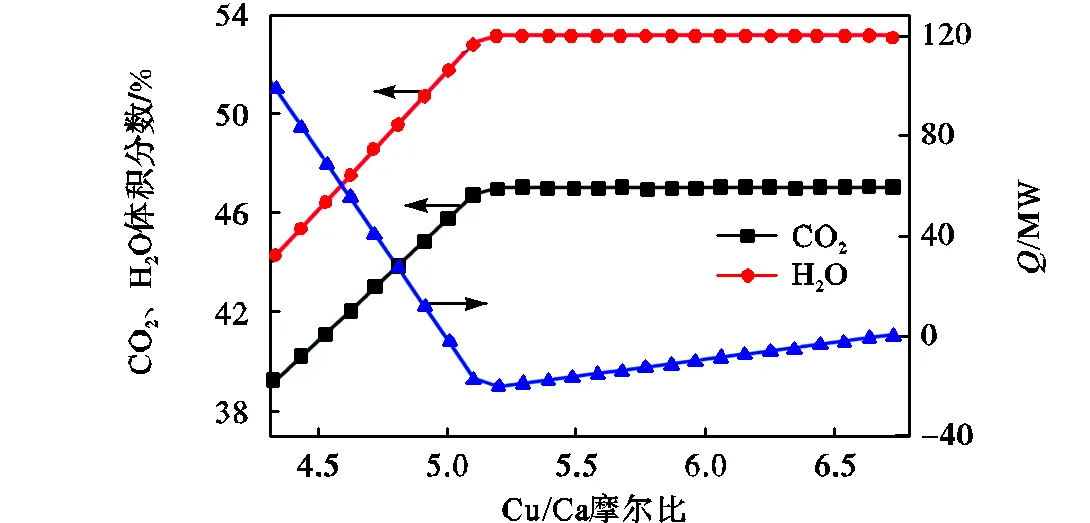

1.5.3 Cu/Ca质量比的影响

还原反应为煅烧反应提供热量,碳酸钙开始煅烧,释放CO2.同时,氧化铜的还原反应会产生CO2和H2O.如图7~图9所示,煅烧反应器随着Cu/Ca摩尔比的增加由吸热状态过渡到放热状态,与氧化铜发生还原反应的甲烷反应完后,继续增大Cu/Ca摩尔比,会带走反应器部分热量,煅烧反应器开始由放热状态向吸热状态变化.在Ca-Cu循环中,3个反应器的温度不同,改变流程中反应器的顺序后,每个反应器的进口物流的温度也会发生变化,为了能够实现反应间的自供热,所需的Cu/Ca摩尔比不完全相同.本文中,循环1中Cu/Ca摩尔比的优化值为5.13,循环2中Cu/Ca摩尔比的优化值为5.19,循环3中Cu/Ca摩尔比的优化值为5.16.

图7 循环1中Cu/Ca摩尔比对煅烧反应器性能的影响

图8 循环2中Cu/Ca摩尔比对煅烧反应器性能的影响

图9 循环3中 Cu/Ca摩尔比对煅烧反应器性能的影响

1.5.4 空气质量流量的影响

Ca-Cu循环中所需的氧由氧化铜中的氧提供,所需氧化的铜的量由煅烧反应器中发生分解的CaCO3的量确定;Ca循环中的氧由空气经过空气分离系统分离获得,在煅烧反应器中甲烷和氧气的放热反应为煅烧反应提供所需热量.根据热量衡算,CaCO3的量确定后,空气分离系统所需的空气流量就确定了.循环中所需空气量由通入的CuO的摩尔流量和烟气中氧气是否与Cu发生反应决定.由表2可知4种循环所需空气量由多到少的排序为:循环1>循环3>循环2>循环4,因为循环1中铜元素是以氧化铜的形式进入碳酸化反应器中,烟气中的氧气没有参与反应,且循环1通入的CuO的摩尔流量最大;循环2中Cu进入碳酸化反应器,部分Cu与烟气中的氧气发生氧化反应,剩余部分Cu的氧化反应需要的氧由空气提供;循环3中Cu的反应与循环2类似,一部分Cu被烟气中的氧气氧化,一部分Cu被空气中的氧气氧化.由于循环2中CuO的摩尔流量大于循环3,循环2中所需空气流量本应大于循环3,但流程模拟中反应器出口处氧气摩尔分数设置为过量3%,故循环3的所需空气量大于循环2,实际参与反应的空气量仍是循环2大于循环3.循环4中空气流量最小,是因为循环4中通入的空气是为了进行空气分离处理产生氧气与甲烷反应,为煅烧反应供热,而不像Ca-Cu循环中通入空气是为了氧化Cu.甲烷与氧气反应放热量较大,故通入较少的空气就可以满足煅烧的吸热需求.

1.5.5 CH4摩尔流量的影响

对于Ca-Cu循环,煅烧反应需要的热量由甲烷和氧化铜的还原放热反应提供,所需甲烷量由CuO的流量和煅烧反应器实现热中性决定.在满足煅烧反应器热中性的前提下,CuO流量大的循环所需甲烷流量大.Ca循环中,煅烧反应所需热量由甲烷和氧气的氧化放热反应提供,所需甲烷量由煅烧反应器实现热中性决定.Ca循环单位摩尔的甲烷与氧气反应放出的热量远高于Ca-Cu循环单位摩尔的甲烷与CuO反应放出的热量,所以Ca循环所需的甲烷流量低于Ca-Cu循环.4种循环所需甲烷流量如表2 所示.

基于以上分析,最终确定的各循环系统优化运行条件如表2所示.

表2 4种循环运行参数优化结果

Tab.2 Optimized parameters for four Routes

4种循环的煅烧反应器通过设计规划的设置均实现热中性(=0kW);4种循环均是为了回收烟气中的CO2,碳酸反应器中碳酸化转化率越高,回收的CO2越多;模拟结果显示循环2的碳酸化转化率最高(81.44%),其次是循环1和循环4(80.41%),碳酸化转化率最低是循环3,仅为68.33%.因为循环1和循环4中碳酸化反应器中CO2体积分数相同,同样的温度及压力条件下,碳酸化转化率相同;循环2中,因为烟气中的部分氧气与铜发生了氧化反应,使得碳酸反应器中CO2体积分数增大,碳酸化转化率增大;循环3中碳酸化反应器中虽也发生了铜与氧气的氧化反应消耗掉氧气,但同时也引入了大量的氮气,使得碳酸化反应器中CO2体积分数大幅降低,故碳酸化转化率最低.转化率低,消耗的CaCO3流量也低,由表2可知,循环3所需CaCO3流量最低.

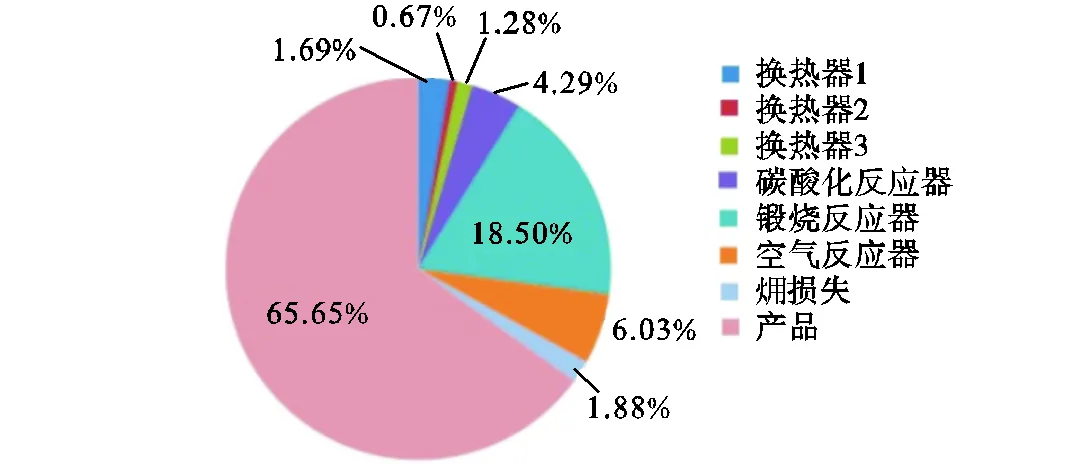

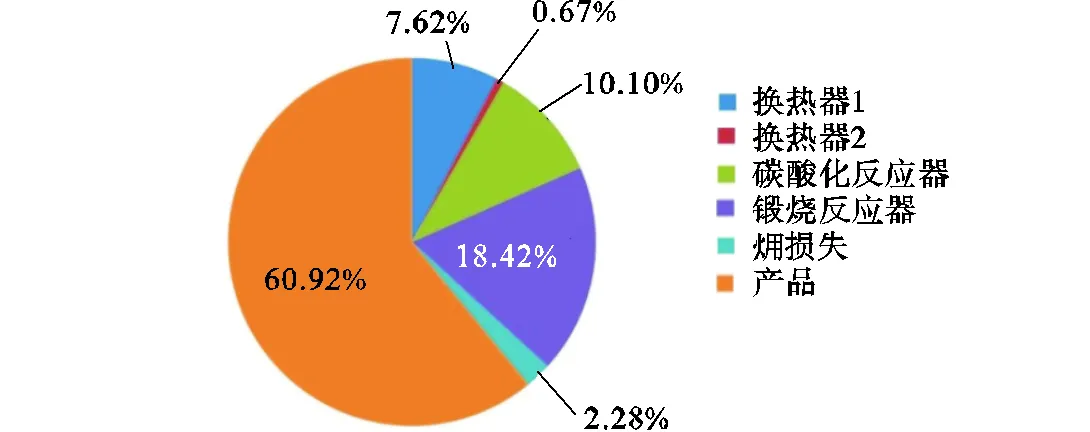

2 火用分析

(2)

(3)

(4)

图10 循环1耗散、损失分布

图11 循环2耗散、损失分布

图12 循环3耗散、损失分布

图13 循环4耗散、损失分布

图14 4种循环效率

(1) Ca-Cu循环与常规Ca循环相比性能好,原因是避免了能耗高的空气分离系统.

3 结 论

(1)常规CO2碳酸化和煅烧的碳捕集过程无法实现反应器的自供热,且需增加系统.基于Ca-Cu循环的碳捕集过程不仅可以实现反应器的自供热,而且避免了煅烧反应器中燃料与空气的直接接触,通过氧载体在反应器中循环来提供燃料燃烧所需的氧气,具有CO2高效低能耗回收、化学能梯级利用、抑制NO生成和近零排放等优点.

(3) 4种循环均涉及到物流的加热和冷却,故还可以通过换热网络的优化来提高系统的热回收程度,进而提高整个过程系统的能量利用率,降低过程系统能耗.

[1] Blamey J,Anthony E J,Wang J,et al. The calcium looping cycle for large-scale CO2capture[J].2010,36(2):260-279.

[2] Dupont V,Ross A B,Knight E,et al. Production of hydrogen by unmixed steam reforming of methane[J].2008,63(11):2966-2979.

[3] Shimizu T,Hirama T,Hosoda H,et al. A twin fluid-bed reactor for removal of CO2from combustion processes[J].,1999,77(1):62-68.

[4] Fernandez J R,Abanades J C,Murillo R,et al. Conceptual design of a hydrogen production process from natural gas with CO2capture using a Ca-Cu chemical loop[J].,2012,6:126-141.

[5] Kumar R V,Lyon R K,Cole J A. Unmixed reforming:a novel autothermal cyclic steam reforming process[C] //. Boston:Springer,2002:31-45.

[6] Abanades J C,Murillo R,Fernandez J R,et al. New CO2capture process for hydrogen production combining Ca and Cu chemical loops[J].,2010,44(17):6901-6904.

[7] Qin C L,Feng B,Yin J J,et al. Matching of kinetics of CaCO3decomposition and CuO reduction with CH4in Ca-Cu chemical looping[J].,2015,262(1):665-675.

[8] Martinez I,Romano M C,Fernandez J R,et al. Process design of a hydrogen production plant from natural gas with CO2capture based on a novel Ca/Cu chemical loop[J].2014,114(2):192-208.

[9] Ozcan D C,Macchi A,Lu D Y,et al. Ca-Cu looping process for CO2capture from a power plant and its comparison with Ca-looping,oxy-combustion and amine-based CO2capture processes[J].,2015,43:198-212.

[10] Martinez I,Murillo R,Grasa G,et al. Design of a hydrogen production process for power generation based on a Ca-Cu chemical loop[J].,2013,37(3):626-634.

[11] Qin C L,Yin J J,Liu W Q,et al. Behavior of CaO/CuO based composite in a combined calcium and copper chemical looping process[J].,2012,51(38):12274-12281.

[12] Martinez I,Grasa G,Murillo R,et al. Modelling the continuous calcination of CaCO3in a Ca-looping system[J].,2013,215:174-181.

[13] Abanades J C. The maximum capture efficiency of CO2using a carbonation/calcination cycle of CaO/CaCO3[J].,2002,90(3):303-306.

[14] 陈海平,王忠平,吴文浩,等. 基于Aspen Plus的CCRs碳捕捉系统过程模拟[J]. 动力工程学报,2012,32(7):558-561.

Chen Haiping,Wang Zhongping,Wu Wenhao,et al. Process simulation of the multiple cyclic CCRs system for CO2capture based on Aspen Plus[J].,2012,32(7):558-561(in Chinese).

[15] Forero C R,Gayan P,Garcia-Labiano F,et al. High temperature behaviour of a CuO/γ-Al2O3oxygen carrier for chemical-looping combustion[J].,2011,5(4):659-667.

[16] Lasheras A,Strohle J,Galloy A,et al. Carbonate looping process simulation using a 1D fluidized bed model for the carbonator[J].,2011,5(4):686-693.

[17] Hawthorne C,Trossmann M,Cifre P G,et al. Simulation of the carbonate looping power cycle[J].,2009,1(1):1387-1394.

[18] Charitos A,Hawthorne C,Bidwe A R,et al. Parametric investigation of the calcium looping process for CO2capture in a 10 kWthdual fluidized bed[J].,2010,4(5):776-784.

[19] Garcia-Labiano F,de Diego L F,Adanez J,et al. Reduction and oxidation kinetics of a copper-based oxygen carrier prepared by impregnation for chemical-looping combustion[J].,2004,43(26):8168-8177.

[20] Xiong J,Zhao H B,Zheng C G. Exergy analysis of a 600 MWe oxy-combustion pulverized-coal-fired power plant[J].,2011,25(8):3854-3864.

Process Simulations and Exergy Analysis of Ca-Cu Looping for Post-combustion CO2Capture System

Wang Xiaoyu,Zhao Haibo

(State Key Laboratory of Coal Combustion,Huazhong University of Science and Technology,Wuhan 430074,China)

A novel Ca-Cu looping,based on CaO/CaCO3-CuO/Cu bi-carriers,solves this problem in a subtle way by providing the heat released from the exothermic reaction of CuO with fuel to the endothermic reaction of CaCO3calcination,which is expected to lower the CO2capture cost as well as the overall energy consumption. Typically,there are three kinds of solid cycle used for Ca-Cu looping:①carbonation-calcination/reduction-oxidation-carbonation,②carbonation-oxidation-calcination/reduction-carbonation,and ③carbonation/oxidation-calcination/reduction-carbonation/oxidation. In this work,we used Aspen Plus software to conduct process simulations of these three kinds of Ca-Cu looping,with a main focus on parameter optimization and exergy analysis. The simulation results showed that the second type of Ca–Cu looping had the highest carbonation conversion of up to 81.44%. In operation conditions of 0.1MPa,820℃,complete conversion can be achieved in the calciner for Ca-Cu looping,where asoperation conditions of 0.1MPa,840℃were needed for Ca-looping. Compared with Ca-Cu looping,the fuel and air requirements were both lower in Ca-looping,and a Cu/Ca molar ratio of 5.13—5.19 was necessary in Ca-Cu looping. Our exergy analysis results indicated that the maximum exergy destruction occurs in the calciner and the second type of Ca-Cu looping had the highest exergy efficiency of up to 65.04%,which was approximately 30% higher than that of the traditional Ca-looping.

Ca-Cu looping;CO2capture;process simulation;sensitivity analysis;exergy analysis

TK11

A

1006-8740(2019)01-0001-10

10.11715/rskxjs.R201804020

2018-04-28.

国家自然科学基金资助项目(51522603;51561125001).

王小雨(1985— ),女,硕士,讲师,wangxiaoyurainy@163.com.

赵海波,男,博士,教授,klinsmannzhb@163.com.