核电厂安全壳钢衬里的腐蚀防护与控制初探

2019-02-14,,,

,, ,

(苏州热工研究院有限公司,苏州 215004)

安全壳钢衬里是防止核泄漏的第三道安全屏障,根据设计要求,钢衬里需在事故工况下保持密封性、完整性,从而保证放射性物质在事故工况下不释放至大气中。钢衬里由底板、截椎体、圆柱形筒壁和穹顶组成,工程建设期间钢衬里必需经过目视、渗透、射线、超声检测等多道严格的检验,以保证安全壳钢衬里的密封性。

国内外经验反馈表明,腐蚀是钢衬里老化的主要形式,随着服役时间增加,安全壳钢衬里因腐蚀导致老化降质的趋势逐渐增加,影响了安全壳结构的整体密封性,一旦腐蚀穿孔,不仅维修难度和风险较大,还需要进行整体或局部密封性试验以验证维修效果,影响大修工期,造成较大经济损失。本工作结合国内外钢衬里腐蚀事件分析了钢衬里腐蚀的主要影响因素,并从腐蚀防护角度出发,探索有效的管理措施,以期为保证寿期内安全壳钢衬里整体密封性提供技术支持。

1 经验反馈

钢衬里腐蚀作为安全壳老化的原因之一,一直受到国内外核电行业的重点观注。美国和法国在钢衬里腐蚀方面已进行了大量研究,NRC(美国核管会)多次发布信息公告[1-4],通告美国各核电厂对于钢衬里腐蚀应予以重点关注,同时采取有效的管理措施,以保证寿期内钢衬里的整体密封性能。

通过对现有可查的美国各核电厂钢衬里历次检测报告进行梳理与总结,发现美国核电厂曾发生了多起安全壳钢衬里涂层劣化、防潮屏障劣化、钢衬里内侧和外侧腐蚀的事件,见表1[5-6]。

由表1可见:核电厂发生了多起涂层劣化腐蚀和钢衬里内侧腐蚀,涂层劣化和钢衬里内侧腐蚀较易被检查发现,危害较小。

钢衬里防潮屏障老化引起的钢衬里腐蚀在美国各电厂发生的概率较高,腐蚀减薄程度也较严重,法国900MW机组和国内某核电厂机组都曾发生过防潮屏障失效造成钢衬里厚度严重减薄的事件,6 mm厚的钢衬里减薄至仅1.5 mm[7]。

钢衬里外侧腐蚀事件较少,但是发现时已腐蚀较深甚至穿孔,后果非常严重,如表2和图1所示[5]。由于其隐蔽性,现在报道的钢衬里外侧腐蚀可能只是一小部分,大部分腐蚀需清除混凝土才能发现。根据目前对钢衬里腐蚀机理认知程度以及检测、维修/更换的难易程度,对以上各种腐蚀引起的风险进行评估,采用经验分析方法,判定风险等级的高低,数值越高,风险等级越高,后果越严重,见式(1)。如表3所示,防潮屏障劣化和钢衬里外侧腐蚀后果最为严重。

表2 美国核电厂钢衬里腐蚀穿孔事件统计Tab. 2 The statistics of NPP containment liner corrosion perforation cases

风险等级=机理认知程度+检测难易程度+维修/更换难易程度 (1)

2 钢衬里腐蚀机理

2.1 防潮屏障失效引起钢衬里的腐蚀

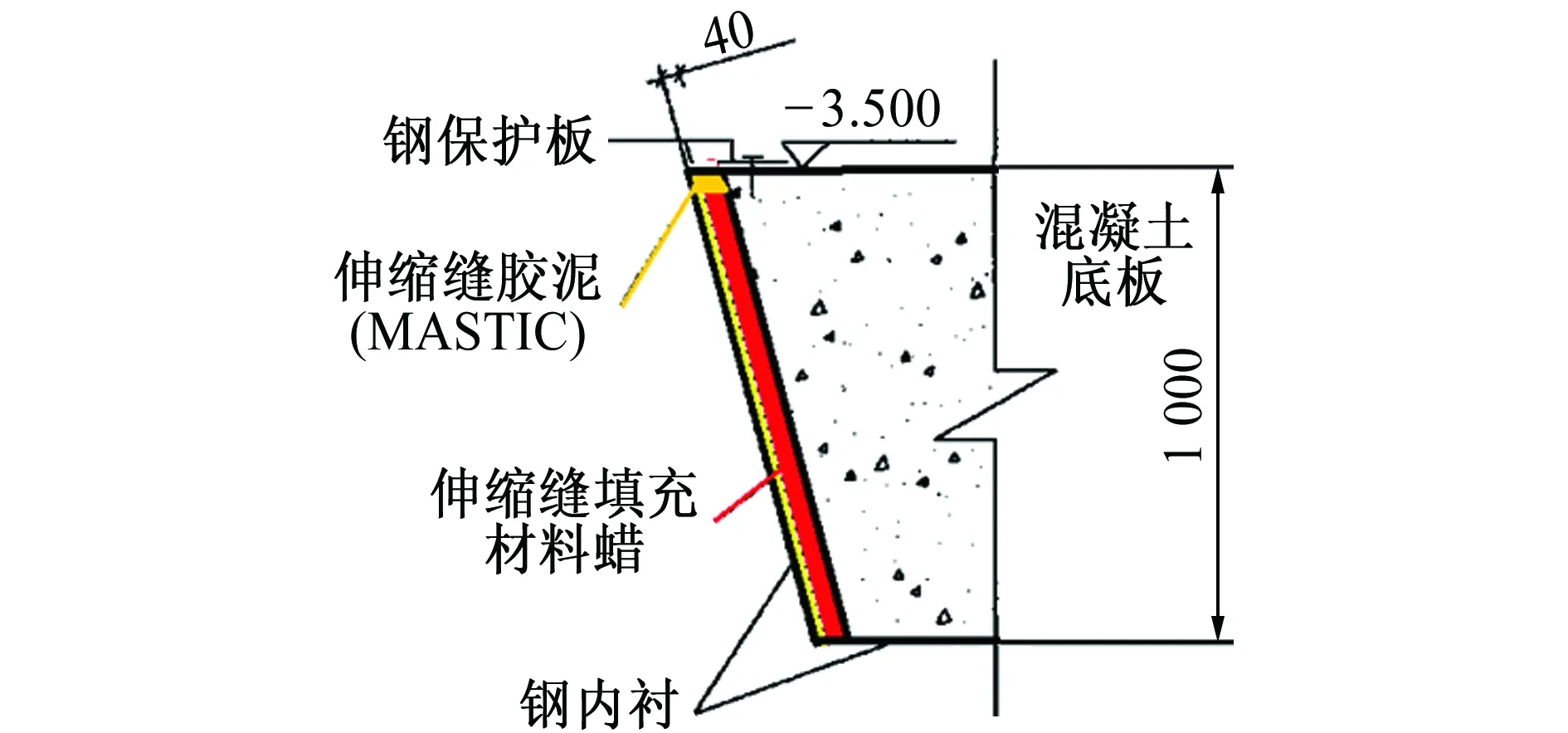

钢衬里防潮屏障的结构示意见图2,由于安全壳钢衬里截锥体防潮屏障的保护,-3.5 m以下的钢衬里属于目视检查的不可达区域。

日本曾对不涂防护层的低碳钢进行挂片试验,根据年平均锈蚀速率推算:在沿海地区和重工业区,钢板在8.4~16.8 a的锈蚀深度为1 mm。美国的挂片试验也表明:不刷涂层的钢材暴露在大气中8.5 a后的锈蚀深度为1 mm[8]。如果按照以上试验结果进行保守预测,钢衬里在涂层劣化情况下,40 a锈蚀深度可达到5 mm,尚不至于腐蚀穿孔。根据国内某核电厂的腐蚀检测数据[7]和D.C.Cook电厂的数据分析[6]可知,钢衬里腐蚀速率最快可超过0.45 mm/a,可以判定伸缩缝处钢衬里的腐蚀为局部腐蚀。主要是防潮屏障或伸缩缝填充材料的失效引起伸缩缝中湿气聚集,造成钢衬里材料表面涂层局部劣化,最先发生腐蚀的地方形成“大阴极、小阳极”。

图2 安全壳截锥体钢衬里防潮屏障示意图Fig. 2 Schematic diagram of containment gusset moisture barrier

2.2 钢衬里外侧腐蚀

一般情况下,与钢衬里接触的安全壳混凝土为碱性(pH>~13),钢衬里表面会形成一层致密稳定的氧化物/氢氧化物钝化膜,有效减缓腐蚀速率(1 μm/a),对于厚度为6 mm的钢衬里,在运行阶段,钢衬里的腐蚀不足以对钢衬里的完整性造成影响。经验反馈表明,若混凝土中存在异物,且与钢衬里接触,将导致腐蚀加速,见图3。混凝土异物(如木头或手套)富含低pH的水,其与钢衬里接触,由于电位的差异和水分子的存在,诱发钢衬里局部腐蚀,并形成“大阴极、小阳极”,造成腐蚀加速,腐蚀速率可到达0.19~0.50 mm/a。

图3 安全壳混凝土中异物引起钢衬里外侧腐蚀的示意图Fig. 3 Schematic diagram of liner outside corrosion induced by foreign matter in containment concrete

进一步展开腐蚀速率分析,假设异物和周围混凝土有相同的电阻率,且腐蚀阳极是孤立的,而阴极无限大,即假设腐蚀电流密度很小,而阴极面积很大,如图4所示,则有效欧姆电阻为[9]

R=ρ/4r(2)

假设阳极的腐蚀电流密度几乎是恒定的,阳极区域发生的阴极反应相比于在无限大阴极区域发生的次数是非常少的,则腐蚀电流密度为

Jcorr=ΔE/RS=4ΔE/πrρ(3)

式中:ΔE为腐蚀电势差;r为腐蚀阳极半径;ρ为混凝土电阻率。

图4 理想化的腐蚀示意图[10]Fig. 4 Idealized schematic diagram of corrosion[10]

在腐蚀电势差为0.25 eV的驱动力作用下,不同的混凝土电阻率和不同的阳极区域半径的腐蚀速率如图5所示。混凝土的电阻率越低,阳极半径越小,则腐蚀速率越大。一般大气环境中混凝土的电阻率为10~100 kΩ·cm,跟环境的湿度有很大的关系,局部存在异物一般会导致周围混凝土电阻率下降,腐蚀速率则会进一步提升。该模型可简单根据混凝土的电阻率推导出异物引起的钢衬里腐蚀速率[10]。

图5 钢衬里局部腐蚀速率与阳极区域的半径和电阻率之间关系Fig. 5 The relationship between partial liner corrosion rate, anodic region radius and electrical resistivity

3 腐蚀对钢衬里整体密封性能的影响

钢衬里的腐蚀会降低钢衬里的承压能力,影响超基准工况下的安全壳整体密封性。美国SANDIA实验室试验研究表明:当钢衬里的局部腐蚀深度超过50%时,极限承压能力降低20%以上。在超压事故条件下,钢衬里的局部腐蚀会导致引起安全壳发生大量泄漏的压力阈值降低[11-12]。

4 腐蚀检测技术

对于钢衬里的腐蚀检查,一方面是各电厂应在预防性维修大纲中明确规定检查的内容、周期、方法和维修处理方法等;另一方面是研发定量检测钢衬里腐蚀的技术。目前电厂主要采用目视检测来评价钢衬里的腐蚀状况,比较适合初始普查,但具有一定的滞后性,无法实现对钢衬里外侧和不可达区域的腐蚀检测。钢衬里外侧不仅是腐蚀敏感区域,更是检测技术的核心点与难点,建议采用超声相控阵技术对钢衬里外侧实施大面积扫查。

在钢衬里板材一侧设计矩阵式(三行四列)平底孔腐蚀坑。第一列到第四列埋深分别为4.5,3.5,2.5,1.5 mm;第一行到第三行平底孔直径分别为12,10,8 mm。腐蚀坑表面布置相同面积的铁皮以盖住腐蚀坑,最后在钢板侧浇筑混凝土以模仿安全壳实际工况。基于CIVA的超声相控阵检测钢衬里腐蚀3D建模及扫查路径分布见图6,钢板一侧将空气参数设置为混凝土参数以模仿浇筑混凝土工况。本工作所有埋深是指腐蚀坑距离表面深度。

图6 钢衬里外侧腐蚀检测建模Fig. 6 Modeling of liner outside corrosion testing

通过现场测试及CIVA仿真得出超声相控阵检测钢衬里外侧腐蚀工艺参数如下:探头频率为100 MHz,晶片数量为64,晶片宽度为1 mm,晶片间距为0.1 mm,晶片长度为70.3 mm。

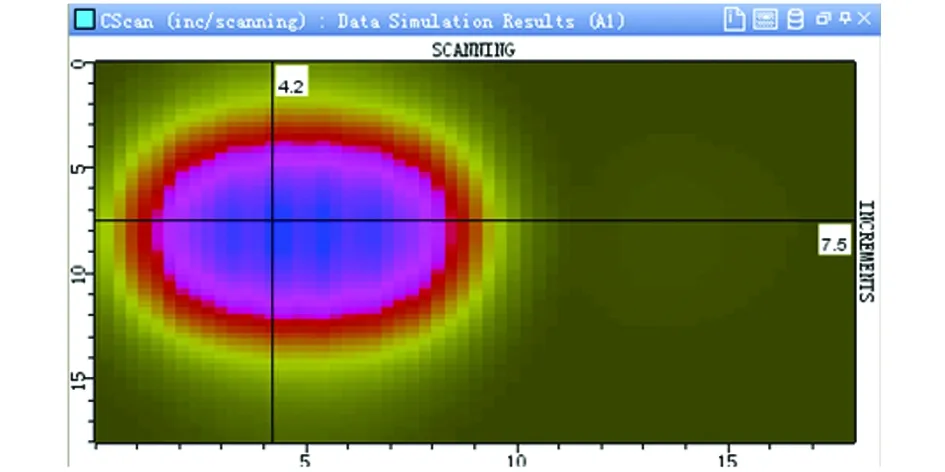

基于CIAV仿真平台,模拟安全壳钢衬里检测工况在钢衬里外侧设置腐蚀坑,部分扫查结果见图7,通过分析C扫描图像可确定腐蚀坑的面积大小,再通过分析A扫描波形可确定腐蚀坑的埋深。

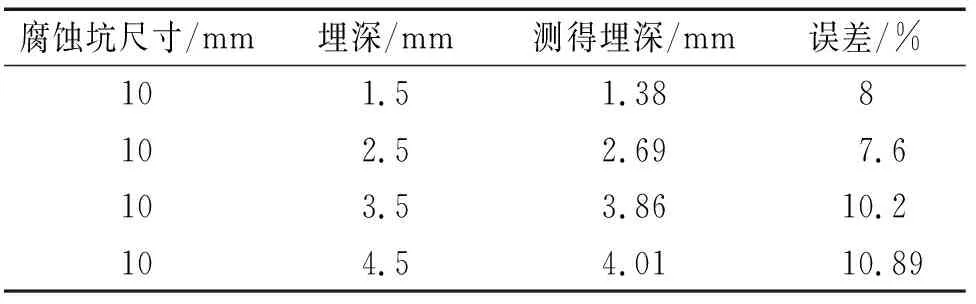

对钢衬里板材一侧设计矩阵式(三行四列)平底孔腐蚀坑全部扫查,得出相同缺陷尺寸下不同埋深所测数据和相同埋深下不同腐蚀坑尺寸数据,分别见表4和表5。

分析表4可知:同一尺寸的腐蚀坑,当埋深小于2.5 mm时测得缺陷尺寸误差相对较小,当埋深大于2.5 mm时测得缺陷尺寸误差相对较大,但误差处于可接受范围内。

分析表5可知:在同一埋深情况下,不同尺寸的腐蚀坑缺陷测出的最大尺寸都比实际尺寸大约0.5 mm,腐蚀坑尺寸越大,误差越小。主要是由声场旁瓣和栅瓣的干扰造成的。

对钢衬里板材切割腐蚀坑再浇筑混凝土模仿安全壳钢衬里实际工况,使用超声相控阵探伤仪GEKKO,按照之前的工艺参数对模拟试块进行大面积扫查,以C扫描成像。

(a) C扫描区

(b) A扫描区图7 超声相控阵扫查钢衬里外侧腐蚀及伤波分析Fig. 7 Scanning liner outside corrosion with ultrasonic phased array and the analysis of flaw echo

腐蚀坑尺寸/mm埋深/mm测得埋深/mm误差/%101.51.388102.52.697.6103.53.8610.2104.54.0110.89

表5 相同埋深下不同腐蚀坑尺寸数据Tab. 5 Data of different sizes of corrosion cavity in the same buried depth

结果表明:第二行第二列腐蚀坑埋深设置为3.5 mm,GEEKO超声相控阵探伤仪实际检测其腐蚀坑埋深为3.84 mm,CIVA仿真结果为3.86 mm。实际检测和CIVA仿真得到的C扫描图像中的缺陷与设置的腐蚀坑几何形状一致,且缺陷尺寸与埋深数据都在可接受范围内,实际检测与仿真结果一致。超声相控阵可实现对安全壳钢衬里的大面积扫查。

5 结论

钢衬里腐蚀以防潮屏障劣化引起的钢衬里腐蚀和钢衬里外侧腐蚀后果最为严重,这是因为两者其腐蚀较快、且隐蔽性强、难以有效检查。本工作根据国内外腐蚀事件,结合实际现场的检查情况,对这两种钢衬里腐蚀的主要机理和影响因素进行了分析和探讨。从电厂运行管理者角度,应采取以下措施来保证寿期内钢衬里的腐蚀得到有效控制。

(1) 电厂应在预防性检查大纲中明确规定检查的内容、周期、方法和维修处理方法,对目视检查疑似缺陷应采取超声等无损检测手段。

(2) 在传统超声检测的基础上,补充使用超声相控阵检测技术能实现在不损伤钢衬里表面涂层的前提下大面积扫描且具有较高精度,可满足钢衬里腐蚀检测的需要。