基于连续Hopfield神经网络的立体库路径优化

2019-02-14CHENChenMAOJian

陈 晨,茅 健 CHEN Chen,MAO Jian

(上海工程技术大学 机械与汽车工程学院,上海 201620)

0 引言

近年来,工业4.0战略规划促使整个工业生产体系进入全新的水平[1]。作为工业4.0的核心组成部分,智能物流是连接客户、供应链和制造业的重要环节,是未来智能工厂的重中之重,堆垛机是智能物流中重要设备之一。其路径的好坏决定了仓库的运作效率,因此对堆垛机的路径规划也成为了研究热点,国内外学者已经做出了很多贡献[2]。

吴高航[3]将基于Hopfield神经网络的方法对TSP问题进行实验,并分析不同能量参数对结果的影响,从而优化参数的选择。陈萍[4]等通过研究Hopfield神经网络求解TSP问题的实例,缩小了网络参数的范围。费春国[5]等利用网络能量变化的性质,稳定了网络能量函数,从而解决了函数易陷入局部最优值和得到无效解的问题。Hajar Asgari[6]等提出一种高效实现Hopfield神经网络的收缩结构,从而提升了系统的运行效率。Zbigniew Nagórny[7]等通过参数自整定,寻求最优路径。Farah Sarwar[8]等详细分析了Hopfield神经网络中参数在不同范围对结果的影响,从而优化算法的收敛速度和精度。

本文根据立体库的实际情况,基于连续型Hopfield神经网络方法,研究了堆垛机运行情况,建立了堆垛机路径优化模型并进行仿真,结果表明该方法能快速,准确地解决堆垛机路径优化问题。

1 问题描述

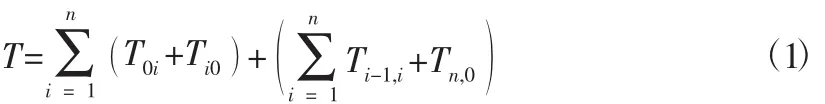

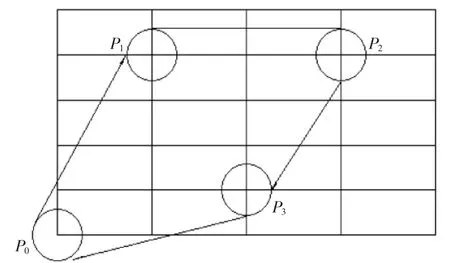

堆垛机的路径优化首先要对堆垛机的运行情况进行详细的分析。设堆垛机的原点为库格最底层,第一货格左下角处。堆垛机的横向速度为Vx,提升速度为Vy。堆垛机的作业点为货格中心处。在实际生产中,一般都是批次取货。设有n个拣选任务,即有n个货位点等待堆垛机到达,堆垛机从出/入库站台处出发,分别到达n个货位点,且每个货位点只去一次,最后回到起点,求堆垛机运行的最短路径。其简化执行路线如图1所示:

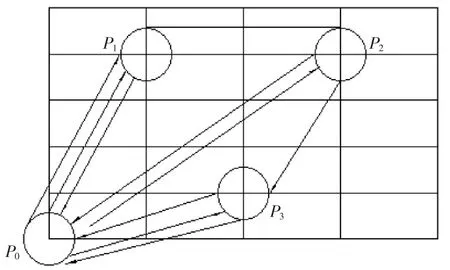

当堆垛机执行1,2,3,…,n条指令时,时间分析如下:

其中:T为执行n条指令堆垛机运行的时间,T0i为从起始点P0到Pi(任务终点)所用的时间,Ti0为堆垛机从点Pi(任务终点)到起始点P0所用的时间,Ti-1,i为从点Pi-1(现在所处货位) 到Pi(下一指令货位)所用时间,Tn,0为堆垛机完成此批次任务后回到原点P0所用的时间。

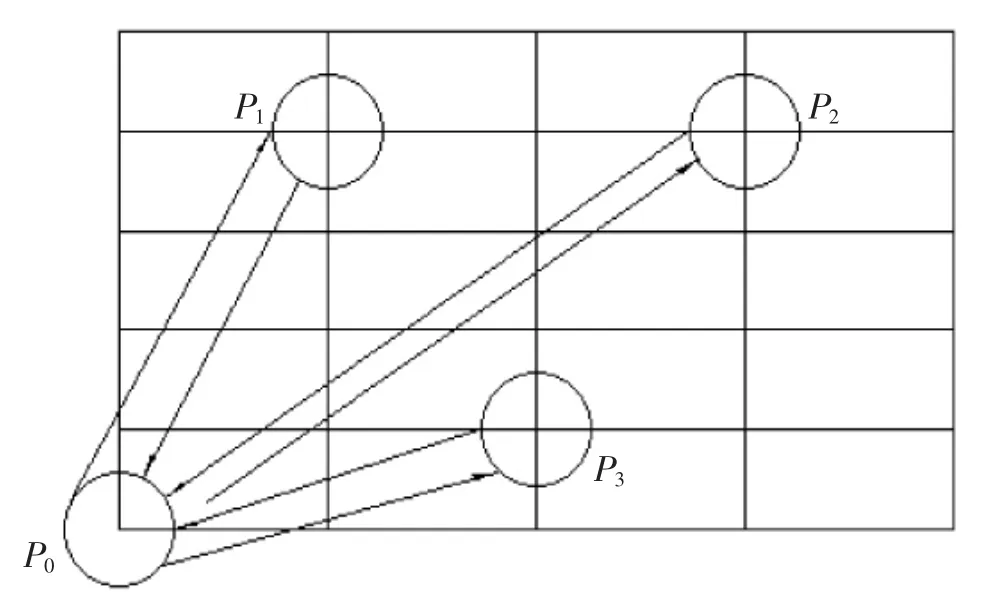

进一步的分析表明,当一批指令分配给堆垛机时,不管按何种顺序执行指令,第一部分所需要的时间总是相同的,与指令执

行的顺序无关。第二部分为一个从原点出发途径各库位的回路,指令的执行顺序不同将会导致不同的工作时间,工作路径。第一、第二部分示意图如图2、图3所示:

图1 简化复合方式作业示意图

图2 第一部分示意图

图3 第二部分示意图

2 连续Hopfield神经网络

Hopfield(霍普菲尔德)神经网络是一类单层互相连接的反馈型神经网络,其中每一个神经元和其他神经元相连接。美国科学家J.J.Hopfield(霍普菲尔德)于20世纪80年代将动力学相关思想引入神经网络的构造中,率先提出了此类算法。

在二值神经网络(离散Hopfield神经网络)的基础上,J.J.Hopfield利用模拟电路(电阻、电容和运算放大器)实现了对网络的神经元的描述。假设神经元j(j=1,2,…,n)的内部膜电位状态Uj表示,细胞膜输入电容为Cj,细胞膜的传递电阻为Rj,输出电压为Vj,外部输入电流用Ij表示。其中,Rj和Cj的并联模拟了生物神经元的时间常数,wij模拟了神经元间的突出特性,运算放大器模拟了神经元的非线性特性,Ij相当于阈值。由基尔霍夫电流定律(Kirchhoff's Current Law,KCL)可以得出:

式中:n为神经网络神经元的个数;Vj(t)为输出电位;Uj(t)为输出电位;gj为神经元的传递函数;W=wij(i,j=1,2,…,n)为网络权系数矩阵。

而要使得连续型Hopfield神经网络的稳定性得到保证,需要满足两个条件:第一点,Hopfield神经网络的神经元传递函数g是连续有界的;第二点,网络的权值系数矩阵对称;则可保证这个连续Hopfield神经网络是稳定的。

在实际应用中,如果将一个最优化问题的目标函数转换成连续Hopfield神经网络的能量函数,而问题的变量则用网络中神经元的状态来表示。由此,在组合优化领域,Hopfield神经网络有着广阔的应用。

在本文研究案例中通过上述分析,可知当一批任务确定后,第一部分的值是确定的。第二部分则是一个TSP问题。应用Hopfield神经网络来解决此类问题,将目标函数(最短路径)转换为网络的能量函数,把问题的变量(堆垛机执行任务的顺序)对应到网络的神经元状态。在神经网络和动态系统中,给出初始的统计点,即初始条件,然后随着网络在运动传递中找到相应的极小点,即问题的最优解。

3 优化模型

依据设计思路,将TSP问题映射为一个连续型Hopfield神经网络主要分为以下几个步骤。

(1) 模型映射

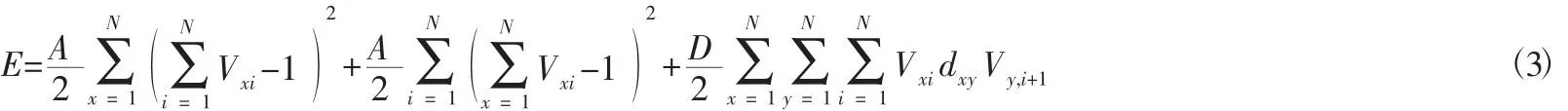

为了能让Hopfield算法模型能与实际情况相对应,使用换位矩阵来说明其动态模型。例如,有5个库位甲,乙,丙,丁,戊,到达的顺序是甲→戊→丁→乙→丙,则Hopfield网络输出所代表的有效解对于的二维矩阵如表1所示:

对于N个库位TSP问题,需用N*N个神经元来实现,而每行每列都只能有一个1,其余为0,矩阵中1的和为N,该矩阵称为换位矩阵。

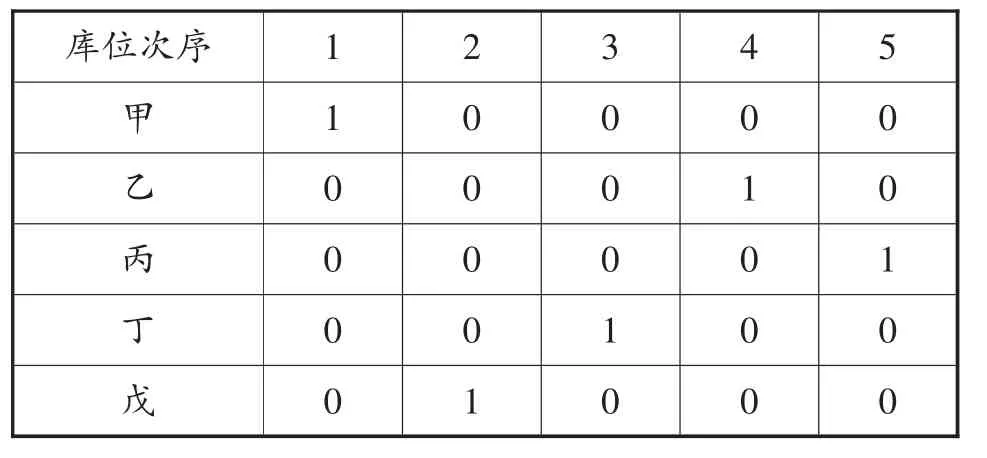

(2)构造网络能量函数和动态方程

上述分析表明,目标函数映射于人工处理后的霍氏神经网络的能量函数E。所以,网络的能量函数E由目标项(最短路径)和约束项(换位矩阵)两部分共同组成。网络的能量函数定义为:

表1 5个库位的访问路线

在这个多项式中,第一项、第二项是问题的约束项,第三项是目标项。相应的Hopfield神经网络的动态方程为:

(3) 初始化网络

Hopfield神经网络的能量函数和动态方程的系数稍有变化,就会对迭代过程有极大的影响。在总结前人经验及多次试验基础上,网络输入初始化选取如下:

式中:U0=0.1;N为库位个数为10;δxi为(-1,+ 1 )区间的随机值。在式(3)、式(4) 中,取A=200,D=100;采样时间设置为step=0.0001,迭代次数为10 000。

(4) 优化计算

当网络的结构及其参数设计完成后,迭代优化计算的过程就变得非常简单。具体步骤如下:

步骤1:导入N个库位的位置坐标并计算库位之间的距离;

步骤2:网络初始化;

步骤5:利用式(3) 计算能量函数E;

步骤6:判断迭代次数是否结束,若迭代次数k>10 000,则终止,否则k=k+1返回步骤3。

4 实例分析

为了验证方法是否可行,选取某公司精密零件仓库为例。货格规格为100mm*100mm,每个货架分为10层,10列。堆垛机的横向速度和纵向速度相等,而且由于零件的特殊性,堆垛机的作业点在货格的左下角。货格编号如表2:

表2 货格编号

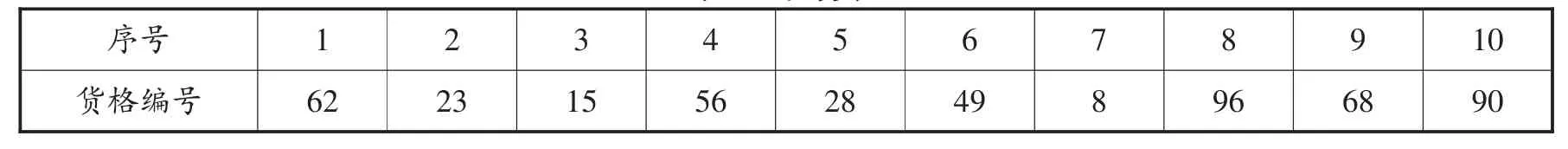

某批出入库任务如表3:

表3 任务表

利用MATLAB软件对案例进行仿真,并分析得到的结果。

图4为随机产生的初始路径,所经过的路径为3→5→4→6→2→7→9→8→1→10,其长度为5.1852m。

图4 随机产生的初始路径

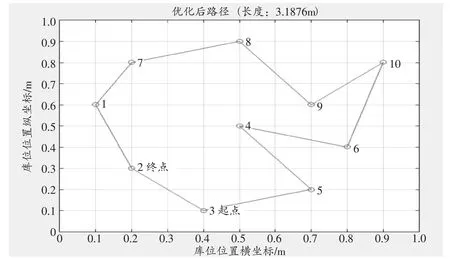

经过连续型Hopfield神经网络优化后,由图5可知,寻找到的优化路径为3→5→4→6→10→9→8→7→1→2,其长度为3.1876m。

图5 Hopfield网络优化后路径

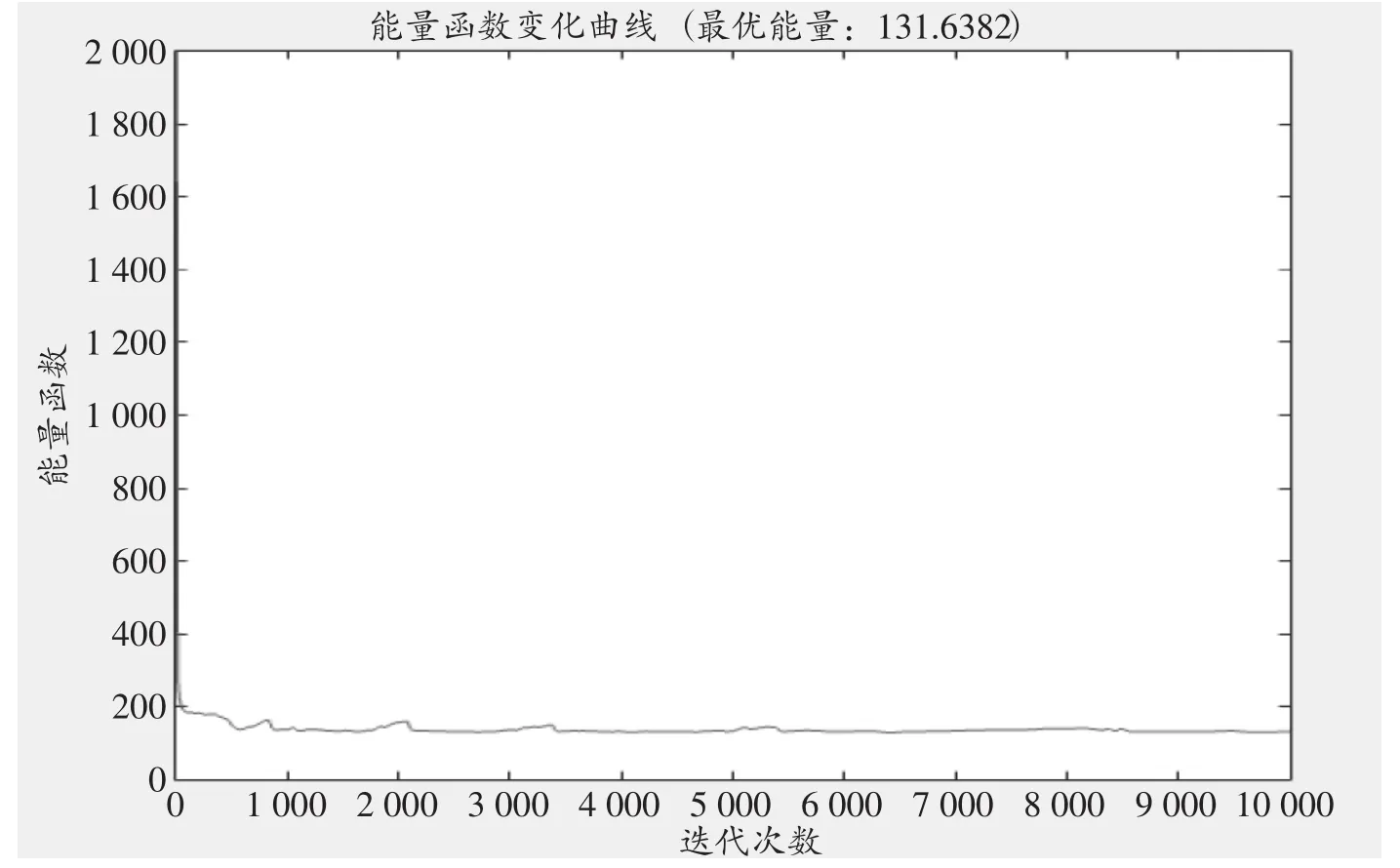

能量函数随迭代过程变化的曲线如图6所示,从图6中可以清晰地看出,随着迭代的进行,网络的能量明显地呈下降趋势。当能量起伏曲线趋于稳定时,意味着神经网络趋于稳态。也就是说,堆垛机路径优化的最优解已经求出。

图6 能量函数随迭代次数变化曲线

5 结束语

在分析堆垛机运行情况并建立相应模型后,通过仿真实验及数据对比,验证了本文提出的连续型Hopfield神经网络算法在解决立体库堆垛机路径优化问题的有效性。利用连续型Hopfield神经网络,可以快速准确地解决此类问题。实验数据也为自动化立体库的设计规划提供了的理论参考依据。