化工危险品物流运输液压车设备改进研究

2019-02-14张子文天津渤海职业技术学院天津300402

张子文,张 蕊 (天津渤海职业技术学院,天津 300402)

0 引 言

我国对化工危险品的运输,多使用传统液压车或大型汽车进行运输活动。由于传统液压车虽然能够完成对化工危险品的运输,但运输过程中,化工危险品极易发生爆炸现象,降低化工运输的安全性能,严重限制了我国化工产品运输行业的进一步发展[1],为此化工危险品物流运输设备需要进行改进研究。以液压车为改进代表,针对传统液压车性能的不足,对其各个执行部件进行优化设计,通过设置液压车运行过程中的各项参数,调节液压车厢的温度保持在合理范围内,并对液压车的泵源回路、高压回路和油箱回路的进行优化设计,降低液压车运行过程中的风险程度。通过实验论证分析的方式,确定本文改进的液压车的有效性,在进行对化工危险品的运输时,能够解决传统液压车的一系列难题,降低运输过程中的危险程度,从而保证化工危险品物流运输的安全性能。

1 化工危险品物流液压车改进设计

化工危险品物流运输设备的改进,以液压车为改进重点,对其执行部件进行该机设计。传统运输设备由于额定功率过低[2],导致其运输速度和负载能力不能达到理想状态,因此,改进时要注意提高其功率输出,还要对泵源、高压输出回路及油箱回路进行及时检测,保持液压车的启动频率和换向功率的稳定性,各个执行部件可独立运作。在不考虑其他执行部件控制性能的前提下,液压车改进的基本结构如图1所示。

图1 液压车改进结构

2 化工危险品液压车存储部件改进

控制液压车各个执行部件的总体结构由牵引底盘、牵引杆、框架和环控设备组成,设计其外形尺寸长为1 600mm,宽为1 000mm,高为1 080mm;整装质量为1 050kg。

设置液压车恒定功率为2 000MPa[3],额定工作压力为28MPa,检测过程中的最高工作压力可达35MPa,对液压车额定电压的改进,有利于保持液压车处于稳定运行的状态,减少化工危险品发生易燃易爆的现象,运输过程中的压力电液比例可随着运行状态的变化而调整,车身设置带有数字信号的放大器,以便随时观察运行状态下的车身电压的变化。液压车控制系统的安全压力设定为31.5MPa,并在0~36MPa之间进行随时调节,根据实际运行情况对运行功率进行计算:

设置运行状态下的输出回路电压为20MPa,每个线路的输出流量可达到60L/min,液压车的输出回路运行功率表示为:

式中,W1代表液压车运行状态下的功率;P代表回路的输出功率;Q代表每个线路的输出功率。

设置油箱回路的运行电压为22MPa,每条线路的输出流量为70L/min[4],则液压车油箱回路的运行功率为:

根据对式(1)与式(2)的分析计算,那么改进后的液压车的恒定功率就可以设定为2 000r/min;额定转速设定为2 200r/min;最大输出流量设定为70mL/min;各回路的输出压力设置为2MPa。

采用三相式静音变频电动机作为液压车油泵的专用发电机,通过变频器进行自动变频控制,完成对输出转速的调节,进而为油泵提供充足的电力供其运行,改进后的变频式发动机优势在于,在运输化工危险品过程中,可以根据周围环境的变化自动调节油泵电力,避免因发电造成的热量过高导致化工产品出现易燃易爆现象。液压车在运行过程中,发电机的工作电压三相均为380VAC,运行状态下的转速为2 400r/min,运行状态下的转动频率为80Hz。

液压车的轮胎采用实心轮胎,运行过程中的速度可达25km/h,时速运行下可承载1 569kg的重量,适合在任何高负载的条件下使用[5],在运输化工产品时,不必担心因化工产品重量过高而导致轮胎损坏。实心轮胎有极高的耐刺穿性,路面有破坏性障碍物时都可以有效阻挡,进一步提高化工危险品运输效率。

暖风机由电加热管和低噪声鼓风机及温控系统组成,分为自然风、全功率加热和半功率加热三档设置,能根据周围环境温度的变化调节风力及风向,保证液压车厢内的温度不高于化工产品的爆炸点,随时进行温度调节,将车厢温度保持在20℃~40℃范围内,有利于化工产品的保存和运输,暖风机还具有超温自动断电的安全保护功能,进一步提高化工危险品物流运输的安全性能。

在改进化工危险品物流运输设备过程中,采用气囊式蓄能器。气囊式蓄能器体积小、重量轻,但容积大,可以储存十分充足的能量[6];且气囊式的蓄能器在液压车运输过程中的惯性小、反应灵敏,能够很好的进行对液压车能量的控制。只设置一个充气阀口,保证气囊的密封性,在一次完全的充放气活动内,能长时间地保存能量,且充气过程方便,只需对准充气阀口,打开开关,便可自动进行充放电作业,适用于对液压车的能量贮存和吸收。

散热器采用铝制板材为基础材料,下部设置一个风机,提升散热器的散热能力。主要参数如下:换热量为24KW;运行状态下的恒定压力为3.0MPa;待机状态下的恒定压力为4.5MPa;风机的恒定电压为220V;运行功率为750W。

化工危险品的运输设备的改进不同于其他运输设备,还要专门设置一个固体污染度在线检测仪,采用在线式颗粒计数器作为污染度检测仪的核心部件,并事先设置等油液标准,一旦液压车厢内的化工危险品出现泄漏、损坏等现象,检测仪便可自动报警并给出相应的污染等级;实时检测的污染数据传送至液压车的控制系统,以便技术人员实时掌握液压车厢内化工危险品的污染程度并采取应对措施,减少化工危险品的损坏,提高运输过程中的安全性。

3 化工危险品液压车稳定性能参数改进

液压车的性能参数设置过程中,由于传统运输设备不适应现代化工产品的运输,因此要加强对压力、流量和污染度等级的分析与研究,并结合化工产品的特点,对这3个参数进行改进。

液压车的压力改进以运输状态下的输出压力等级为标准,确定高压状态下的输出压力为28MPa,则改进后的液压车的高压元件等级就要最低设置为31.5MPa;液压车的回油压力为0.6MPa,因此可确定液压车元件及附件的回油压力最低设置为1.6MPa。

液压车的流量改进重点在于保证各个回路同时输出流量要低于液压车实际所需的最大运行流量,按照液压车回路的输出流量70L/min计算,则改进后的液压车的最大输出应设置为140L/min,各个液压车的元件及其附件流量应最高设置为140L/min。

液压车的污染度等级改进以固体污染度在线检测仪为标准,设置的检测仪的最高污染程度为56MPa,则当液压车厢内的混合污染浓度达到56MPa时,便可进行自动报警并确定污染源的成分,缩短技术人员进行检测的范围,提高运输过程中的安全性能。

4 化工危险品液压车回路优化

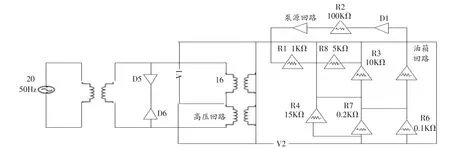

液压车的回路设计间主要包括对泵源回路、高压回路和油箱回路的设计,各个回路相互并联,共同合作完成对液压车的启动。液压车的回路设计流程如图2所示。

泵源回路主要改进方向在于对主泵和辅泵的设计,主泵源恒定电压设置为28MPa,输出流量为140L/min;设置单向阀用于对泵源回路的压力控制,防止出现因回路压力过高造成的泵源回路线路损坏。设置电磁卸荷阀用于对泵源回路的卸荷,保证各泵源回路运行状态下的流量输出。

图2 液压车回路设计流程

高压回路的输出流量范围设置为0~140L/min,其蓄能器以单向主阀和双向主阀共同调节,液压车在负荷状态下采取循环散热装置进行散热,保证各个回路间的散热流畅。

油箱回路设置油箱最大容量为140L,并在油箱顶部设置空气滤管、油标、转接接头和液位报警开关等控制元件。当油箱周围的大气环境中,出现过多杂质,滤管就会自动过滤空气中的其他杂质[7],保证清洁的空气流入油箱内;当油箱液位过低时,液位报警就会自动打开并启动报警装置,并使液压车停止运行;转接接头的作用在于提高油箱的油量运输,一旦出现接口堵塞现象时,另一端的接口便会直接开启进行油量运输。加油回路在运行状态下仍能保持对油箱回路的油量传输,油液从油箱出发,通过泵源进行辅助加压,将油液注入至液压车的发动机,完成液压车的启动与运行。

5 实验论证分析

为保证本文改进的化工危险品运输设备的有效性,进行实验论证,实验论证采用相同的环境变化的路段和地区,具有相同性质和质量的化工危险品进行运输论证实验。为保证实验的严谨性,采用传统液压车进行化工产品的运输作为实验论证对比,对两种液压车在运行状态下的参数进行对比。其实验论证结果如表1所示。

表1 实验论证结果对比

根据表1数据的显示可知,改进后的液压车在运输化工危险品过程中其性能变化要明显优于传统液压车的性能。两种液压车在运行状态下的压力保持不变,改进后的液压车的流量可调范围要比传统液压车的流量可调范围低55L/min,相当于降低了流量可控范围的一半;且改进后的液压车各个执行部件采用独立设计,当某一部件发生故障时不会引起其他部件的损坏;改进后的液压车的体积要低于传统液压车体积的10m3;重量也比传统液压车低5 532kg。因此可以分析出,本次改进的液压车具有极大优势,可以在运输过程中,减轻车身负担,提高运输效率,并且通过各个回路的优化提高化工危险品物流运输的安全性能。

6 结束语

本文对化工危险品物流运输设备的改进方法进行分析,以液压车为改进对象,对其执行部件、性能参数及各个回路进行优化设计。实验论证表明,本文改进的液压车具备极高的有效性,可以降低化工危险品的易燃易爆现象,提高运输效率,从设备改进入手进一步解决了当前化工危险品运输的难题,希望本文的研究能够为我国化工危险品物流运输设备的发展提供理论依据和参考。