1,2-二氯乙烷催化制氯乙烯的研究进展

2019-02-13蒋肇彬张群峰卢春山李小年

蒋肇彬,张群峰,卢春山,李小年

(浙江工业大学 绿色化学合成技术国家重点实验室培育基地,浙江 杭州 310014)

氯乙烯(VC)作为一种重要的化工产品,其聚合产物聚氯乙烯(PVC)是五大通用塑料之一。目前工业上生产氯乙烯的主要途径大致分为两种:①通过乙炔与氯化氢的氢氯化直接生成氯乙烯;②通过乙烯氧氯化法或直接氯化生成1,2-二氯乙烷(EDC),再进行脱氯化氢制备氯乙烯。1,2-二氯乙烷的脱氯化氢是第二种方法中的关键步骤,每年用于生产氯乙烯所消耗的1,2-二氯乙烷占该原料每年消耗量的95%[1-2]。工业上主要通过高温裂解法,提高温度在提高反应的转化率的同时也提高了副产物选择性和积碳速率[3-6]。兼顾转化率及选择性,反应温度通常选择为500~550 ℃,可确保转化率在50%~60%,选择性达到95%~99%[6]。依旧偏低的转化率需要多次反应提高,导致耗能较高[7-8]。

1 含金属元素类化合物

1.1 金属的氯化物及氧化物

研究早期Francois等[9]使用质量分数为30% BaCl2和0.5% HgCl2负载的活性炭作为催化剂,350~450 ℃下原料转化率可达到80%。Magistro等[10]和Daniel等[11]在其专利中指出,镧系元素的氯化物表现出催化活性,其中氯化镧负载到天然沸石或合成沸石上作为催化剂,300 ℃下氯化镧转化率为30%左右,选择性为90%左右。金属氯化物作为活性组分的相关专利报道中,通常只涉及到催化剂的活性数据而未提及催化剂的寿命问题。

Heijden等[12]使用氧化镧作为催化剂,400 ℃时转化率达到64%左右。作者发现氧化镧表面La3+Lewis酸性位点与反应发生有密切联系。Shaylgin等[13]使用Al2O3/SiO2、Ga2O3/SiO2、ZiO2/SiO2、BeO/SiO2、Y2O3/SiO2、γ-Al2O3以及MgO作为催化剂。γ-Al2O3、Al2O3/SiO2、Y2O3/SiO2在300 ℃左右开始检测到反应发生,其他均需350 ℃以上。γ-Al2O3和Al2O3/SiO2在425 ℃和450 ℃时,1,2-二氯乙烷转化率达到97%和94%,选择性能达到97%~99%。对这7种催化剂进行了酸性测定,经过对比发现Bronsted酸中心强弱对催化能力影响较弱,Lewis酸中心酸性强弱与催化能力呈现强相关性,酸性越强催化能力同时增长。在此基础上Bai等[14]用Ba改性的Al2O3作为催化剂,随着Ba的负载量增加,通过表征观测到表面的Al3+数量随之减少。作者认为作为副反应的氯乙烯进一步脱氯化氢生成乙炔由强酸性位催化不利于反应。Ba的负载量过高又将过度覆盖表面酸性位,导致催化剂下降明显。Ba的最优负载率为4%(质量分数),此时转化率为94%,选择性为95%,并稳定20 h以上。作者发现催化剂明显失活后将纯氮气的载气变更为5%氧气和95%氮气的混合气,催化剂将恢复部分活性,维持90%的转化率以及85%的选择性达到80 h以上。相同条件下未改性的Al2O3转化率相近,氯乙烯的选择性为60%左右。

针对多种金属氧化物作为活性组分的相关实验研究中,多位作者均指出酸性中心对反应影响显著,主要活性中心的Lewis酸中心酸性越强活性同步提升,但过高的酸性将导致进一步的脱氯化氢副反应的发生。作为典型的酸性催化剂的分子筛也被引入该反应。

1.2 分子筛及其改性物种

Cook等[15]使用沸石分子筛负载IA-IIIA主族元素的金属氯化物及氧化物作为催化剂能表现出一定的催化活性,作者提出催化剂的颗粒尺寸控制在50~250目能获得比较理想的性能。Ronald等[16]使用ZSM-5沸石分子筛在250~350 ℃,载气流量25 mL/min 时,1,2-二氯乙烷转化率可以达到50%左右。发现原料的停留时间大于25 s副产物明显增多。在此基础上王滨等[17]使用镧改性的HZSM-5分子筛在固定床反应器中,反应温度350 ℃,反应2 h后转化率维持在55%,选择性为98.5%。随后公开了使用SAPO-34[18]作为载体,分别使用硝酸铁、硝酸锌、硝酸镁、醋酸锰对催化剂进行改性,最终的收率能达到50%左右。Baran等[19]和Srebowata等[20]使用强酸性的HAIBEA沸石作为载体,分别进行镍和钴的改性。使用固定床反应器,载气使用10%的氢气和90%的氩气的混合气,在250 ℃下原始的分子筛转化率为17%,选择性为99.6%。1%和2%镍负载的分子筛转化率为25%和20%,选择性为97%和72.9%,2%钴改性的分子筛转化率为30%,选择性为99%。镍颗粒的大小对反应有很大的影响,负载量1%的镍颗粒小于5 nm,有助于提高催化活性,提高负载量导致镍的团聚不利于反应。以钴改性的分子筛通过XPS表征发现催化剂表面存在两种都显酸性的钴物种,认为外加的酸性物种促进了分子筛在该反应中的活性。

针对分子筛的研究中,进一步验证了调节酸性是调节催化剂活性的重要手段。此外,催化剂颗粒大小以及原料停留时间对催化剂的活性也有比较显著的影响,催化剂颗粒大小需要适中,而停留时间不宜过长。基于对酸性催化剂的研究不断深入,研究者们试图揭示反应的具体机理。

1.3 酸性活性中心的反应机理

Manon等[21]发现γ-Al2O3氧化降解1,2-二氯乙烷反应首先吸附1,2-二氯乙烷并使其脱氯化氢生成氯乙烯,该过程主要发生在γ-Al2O3表面的Lewis酸性位点上。Shalygin等[22]借助傅里叶变换红外光谱分别对γ-Al2O3和HZSM-5表面1,2-二氯乙烷脱氯化氢反应的机理进行描述。新鲜的γ-Al2O3催化剂表面不饱和的金属元素作为Lewis酸中心表现出对1,2-二氯乙烷中氯原子的强亲和性。受到被吸附的氯原子影响,CH2Cl基团极化导致氢原子与催化剂表面氧原子发生相互作用。随后C—Cl键以及C—H键断裂形成AlCl和OH基团,该过程在室温下γ-Al2O3表面就能发生。一定时间反应后催化剂表面被氯化,反应依旧从金属与氯在Lewis酸中心成键开始,之后C—Cl键强度减弱造成C—H键被极化,随后分子内的重排过程生成氯化氢和氯乙烯。该过程只能在300 ℃以上的高温下进行。如果顺利,随后氯乙烯将从催化剂表面脱附,否则将在Lewis酸性位点上发生水解反应生成乙醛或发生二聚反应生成1,3-二氯甲基-2-丁烯。乙醛将转化为碳酸-羧酸结构,而1,3-二氯甲基-2-丁烯会进一步聚合生成低聚物,他们都将导致催化剂的失活。

HZSM-5表面主要催化活性中心为Brønsted酸中心,反应过程见图1。

图1 HZSM-5表面1,2-二氯乙烷脱氯化氢的反应机理图Fig.1 Reaction mechanism of dehydrochlorination of1,2-dichloroethane in HZSM-5 surface

首先1,2-二氯乙烷中的氯原子与Brønsted酸中心的氢相互作用形成氢键(图中结构A),该过程需要较高的活化能。接着脱除一个氯化氢的同时形成一个碳正离子。如果顺利,碳正离子从旁边的CH2Cl基团上消去一个质子形成氯化氢并将质子归还于Brønsted酸中心,否则该结构(图中结构B)与氯乙烯形成低聚物导致催化剂的失活。因为在Brønsted酸中心上形成碳正离子需要消耗大量的能量,所以催化效率上要远远低于Lewis酸中心。

通过对反应机理的深刻剖析,在酸性催化剂中Lewis酸中心为高活性催化中心。Brønsted酸中心虽然也有活性,但由于形成碳正离子耗能过高,催化效率要远低于前者。酸性中心在催化反应过程中通过与氯原子的相互作用实现脱氯化氢过程,而氯原子与金属元素相互作用力较强而不易分离,导致催化剂的失活。通过减弱酸性提高氯化氢与酸中心的脱附速率又将导致催化活性的下降,直接导致该类催化剂活性和稳定性难以兼得。所以研究者试图通过非金属的碱性催化中心改变反应机理,完成该过程,试图寻找更为稳定的催化剂。

2 非金属类化合物

2.1 碳及其改性物种

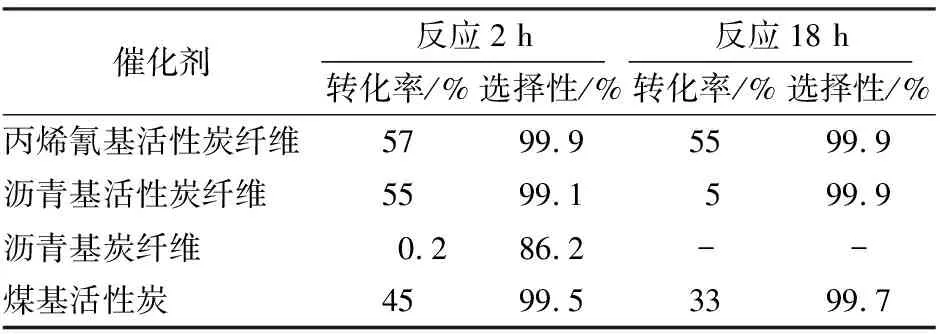

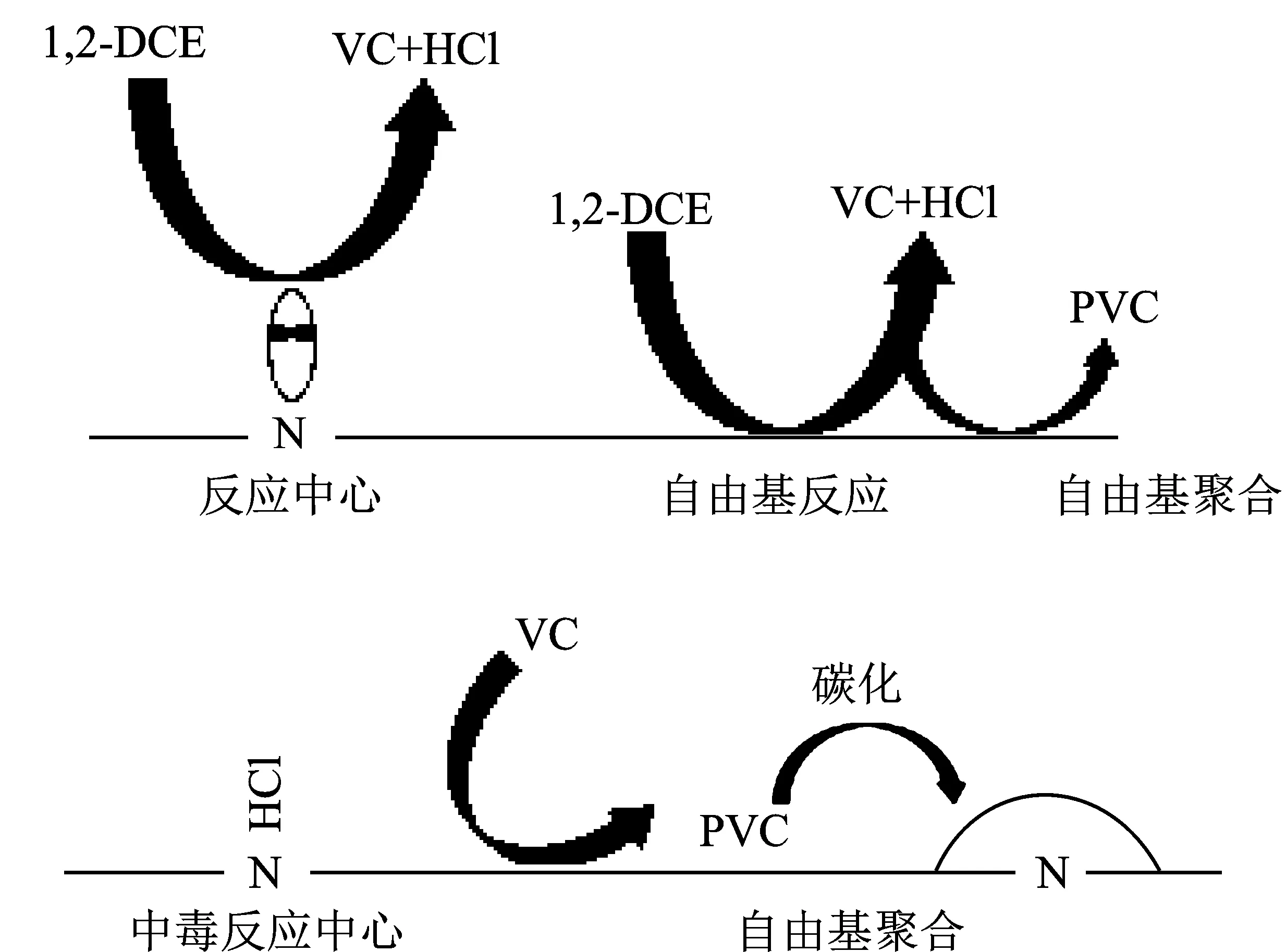

Mochida等和Sotowa等用多种改性的活性炭纤维作为该体系的催化剂进行了一系列的研究[23-25]。首先,对比评价了3种活性炭纤维和活性炭,反应在固定床反应器中进行,反应温度350 ℃,结果见表1。无论是转化率、选择性以及稳定丙烯氰基活性炭纤维具有明显的优势。较大的比表面积以及更多的吡啶氮碱性催化中心是其优势来源。在此基础上,使用吡啶沉积的沥青基活性炭纤维应作为催化剂,反应时间约50 h后丙烯氰基活性炭纤维基本完全失活,而使用2%~25%(质量分率)吡啶沉积的沥青基活性炭纤维则均能达到更长的稳定时间。2%吡啶沉积的沥青基活性炭纤维能维持20%的转化率达到接近380 h。吡啶沉积在催化剂表面生成的碱性四价氮为该反应的活性组分,相较丙烯氰基活性炭纤维该催化中心更易与产物氯乙烯分离,防止积碳生成而拥有较长寿命。他们就丙烯氰基活性炭纤维具体失活原因进行了深入研究[24]同时引入了多种不同种类的丙烯氰基活性炭纤维进行对比研究,得到图2的反应机理推论。表面吡啶氮物种为碱性催化中心,正确的进行1,2-二氯乙烷的脱氯化氢生成氯乙烯以及氯化氢的过程。其他活性中心在发生随机的脱氯化氢反应的同时会生成聚氯乙烯。最终含氮碱中心一部分被氯化氢毒化,而另一部分被积碳物种覆盖,最终导致失活。

表1 不同碳基材料的评价结果[22]Table 1 Reactivity of different carbon-based materials

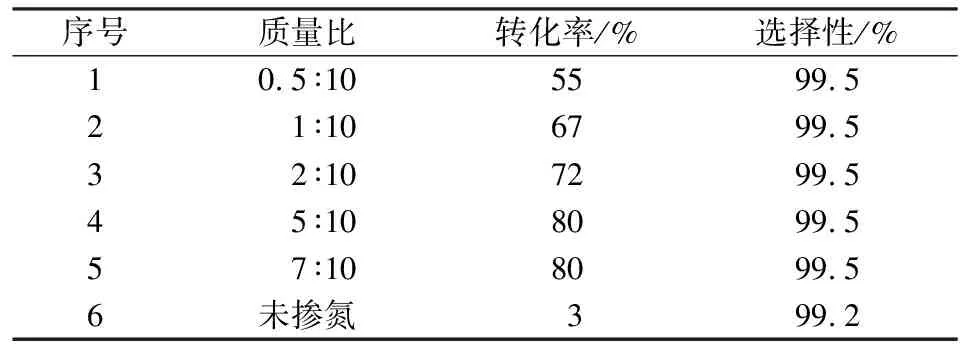

Xu等[26]通过调节氮掺杂的介孔碳合成过程中主要原料双氰胺、间苯二酚和甲醛的比例来调节催化剂的性能,三种原料的摩尔比分别为0.4∶1∶1.7,0.8∶1∶2.5和1∶1∶2.8。使用固定床反应器,反应温度为300 ℃,转化率依次为30%,70%和80%,选择性上三者均达到了99.5%,寿命大于70 h。Zhao等[27]以三聚氰胺作为氮源对椰壳活性炭进行高温处理,制得氮掺杂活性炭,考察了三聚氰胺添加量催化剂反应活性的影响,结果见表2。1,2-二氯乙烷的转化率随着氮的掺杂量一同提高,催化剂能够稳定180 h以上。作者认为掺杂进去的氮以吡啶氮和吡咯氮的形式存在,而这两种位点能够有效的活化碳氢键并降低反应活化能。

表2 不同氮掺杂量的活性炭的评价结果[26]Table 2 Reaction results of N-doped activated carbonwith different nitrogen doping content

综合以上文献,氮改性后活性炭表面生成的吡啶或吡咯含氮碱中心可以有效的催化该反应的发生,提升氮负载量有利于提升碳物种的表面碱性基团数量,从而提升催化活性。相较于酸性中心的催化剂,催化剂的稳定性有较大幅度的提升,氮掺杂的活性炭能够稳定180 h以上,比酸性中心平均10 h有较大提升。

2.2 离子液体

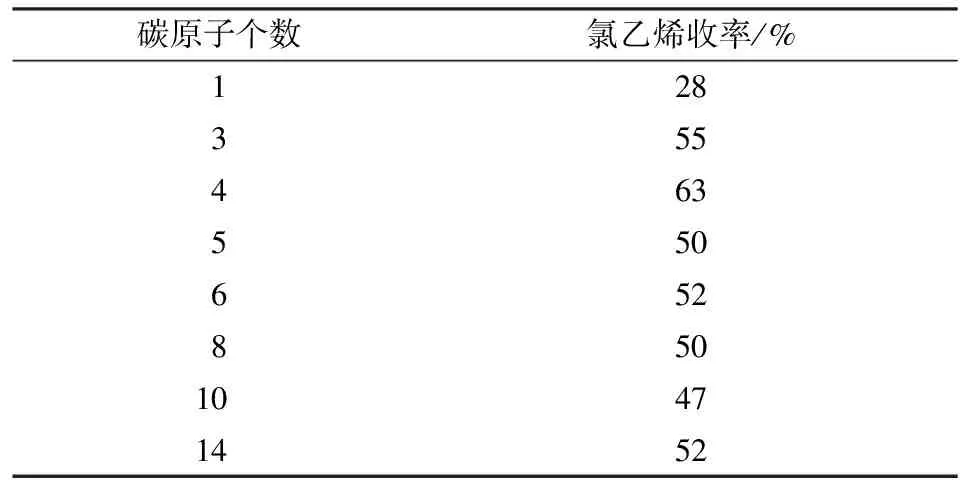

近年来离子液体作为催化剂被越来越多的引入到各种反应中。Boudewijns等[28]使用氯化季膦盐作为该体系的催化剂。该类离子液体中阳离子的支链可调节,在四个侧链相同时,相比于四甲基氯化膦以及四己基氯化膦,四丁基氯化膦的反应效果最好。为了进一步探究链长的影响,固定阳离子中的三个基团为丁基,仅调整一个基团长度。在反应温度240 ℃,其结果见表3。四丁基氯化膦效果最优,单程收率可以达到65%。在此基础上如果进行串联反应,6次反应后转化率可提高到93%,选择性维持在99.6%,并稳定到60 h以上。离子液体相较于其他催化剂有两个明显优点:首先,它的阳离子基团长度可根据反应体系的需求调整,找到最适合该反应的催化剂构型;其次,它的活性中心为Cl-,巨大的阳离子使氯离子在离子液体中表现出远强于在氯盐溶液以及氯化金属熔融盐中的碱性。该活性中心能够与氯化氢共存,从而解决催化剂氯化氢中毒的问题。

表3 改变氯化季膦盐其中一个侧链长度后的产物收率变化[27]Table 3 The product yield of different side chain length ofchlorinated quaternary phosphonium salt

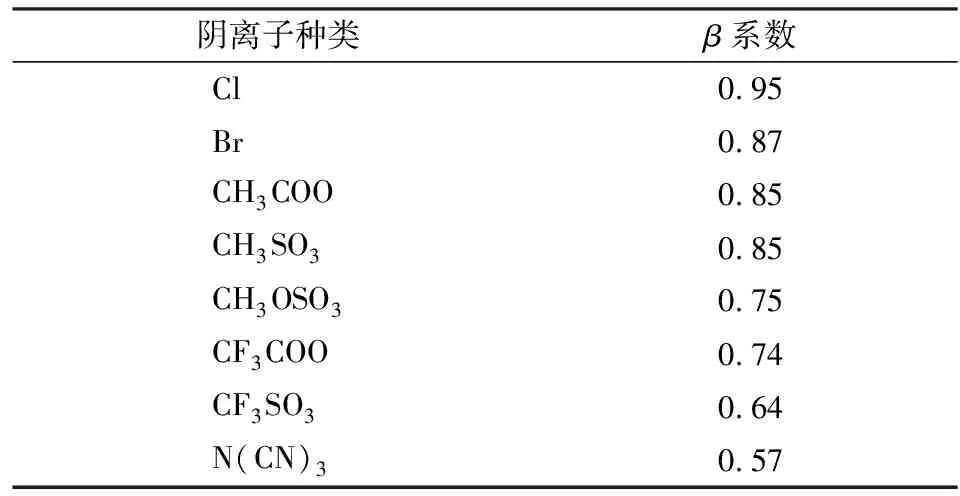

为了进一步揭示离子液体的脱氯化氢能力,Glas等[29]对大量的离子液体从聚氯乙烯以及氯化聚乙烯中脱氯化氢的能力进行了对比测试。发现多种季膦盐都表现出了很好的活性。作者认为离子液体中的阴离子能与聚氯乙烯上的氢原子结合形成氢键,该氢键的形成能力与脱氯化氢性能直接相关,并定义该数值为β系数。该系数越大则说明脱氯化氢的能力越强,阳离子为1-丁基3-甲基咪唑不变的前提下,仅改变阴离子种类得到对应β系数见表4。氯离子表现出最强的脱氯化氢性能。

表4 相同阳离子下不同阴离子的β系数[28]Table 4 β coefficients of different anionsunder the same cation

非金属类的催化剂在反应中的活性中心往往表现为碱性,主要作用于1,2-二氯乙烷中的氢原子,而酸性的金属活性中心催化剂主要作用于氯原子。相较之下氯原子与金属之间作用力较强烈,通常脱附需要的温度较高,还存在很高的无法脱附导致失活的可能性。对于碱性活性中心的催化剂也存在活性中心因强吸附氯化氢失活的现象,但例如氮改性的椰壳活性炭以及四丁基氯化膦离子液体表现出了对氯化氢极高的耐受性,寻找类似的“抗氯化氢的碱性催化剂”近年来受到越来越多的关注。

3 耦合催化体系

在制备氯乙烯的的方式中提到了乙炔氢氯化法,原料为乙炔和氯化氢。1,2-二氯乙烷脱氯化氢生成氯乙烯的过程中会生成氯化氢,Zhao等[30]将乙炔和1,2-二氯乙烷1∶1(摩尔比)混合作为原料,使用负载金属Ru的氮掺杂活性炭材料作为催化剂。金属Ru和氮掺杂的活性炭分别是乙炔氢氯化和1,2-二氯乙烷脱氯化氢反应的良好催化剂。使用1%的Ru负载在氮掺杂的活性炭上,同时评价了活性炭、氮掺杂的活性炭、1%Ru负载的活性炭。反应温度250 ℃,空速(EDC)=0.2 h-1,反应总时长为180 h。活性炭的乙炔的转化率从11.4%下跌到7.9%,选择性维持在99.4%。1%Ru负载的活性炭的乙炔转化率从15.6%下降到3.4%,选择性为99.3%。氮掺杂的活性炭转化率从49.1%下降到45.9%,选择性为99.4%。而1%Ru负载的氮掺杂活性炭的转化率保持95.2%,选择性为99.3%。由结果可以看出该设想是比较成功的。从后续的表征中可以发现,1%Ru负载的氮掺杂活性炭在对1,2-二氯乙烷以及乙炔的吸附能力上比较相近,而对产物氯乙烯的吸附能力较弱。这保证了反应能够按照1∶1的比例进行,同时产物能够及时的排出,保证了催化剂的稳定。通过乙炔制氯化氢本身也是一项高实用价值的热门研究,是很有参考意义的研究方向。

4 结束语

1,2-二氯乙烷催化脱氯化氢制氯乙烯经历了半个多世纪的研究,已经取得了长足的进步。由早期的几个小时的稳定时间到目前的上百小时的稳定时间,收率也从20%~30%提升到了超过90%以上。通过文献的对比能够发现,无论是酸还是碱都能催化该反应的发生,但由于催化机理的不同,通常情况下碱性活性中心的催化剂稳定性较好。越来越多的人倾向于使用碱性的催化剂来进行该反应。伴随着科研的深入,越来越多能够有效抵抗氯化氢的碱性催化剂走入我们的视野。耦合催化作为一种较新的手段,也开始在该体系中崭露头角。后续如何降低这些材料的合成费用,以及如何进一步防止积碳和氯化氢中毒的发生将会是研究重点。