焊接缺陷对铝合金板架疲劳寿命影响的试验分析

2019-02-13缪素菲刘敬喜刘元丹王秀兰

缪素菲,刘敬喜,刘元丹,王秀兰

1华中科技大学船舶与海洋工程学院,湖北武汉430074

2中船黄埔文冲船舶有限公司,广东广州510715

3沪东中华造船(集团)有限公司,上海200129

0 引 言

铝合金因具有良好的耐腐蚀性和较高的比强度等优点,在船舶结构中使用可以减轻结构重量,增加船舶有效载荷,提高船舶航速,所以在各类中、小型高速船舶中得到了广泛应用[1]。

然而,铝合金结构的焊接由于存在热导率高、易产生气孔和热裂纹、表面易生成难熔的氧化膜及凹陷等问题[2-3],在焊接工艺不当的情况下,会产生焊接缺陷(或称焊缝缺陷),从而导致一系列破坏性事故[4-6]。鉴于此,元恒新[7]采用 3种不同的焊接填充材料,对常用的5083铝合金材料开展了手工TIG(Tungsten Inert Gas)平板对焊试验,以研究在不同焊接材料条件下焊缝金属组织与性能之间的关系。杨皓[8]针对含未焊透和未熔合的焊接缺陷的铝合金焊接接头进行了拉伸疲劳试验,并基于结构应力方法将不同焊接缺陷转变为初始裂纹,再将数值仿真结果与疲劳性能试验结果进行对比分析,得到了含初始裂纹缺陷的铝合金焊接接头的理论预测方法。Ye和Moan[9-10]则针对铝箱加筋接头的疲劳性能进行了研究,结果表明,当焊缝长度增加时焊缝的应力集中系数会显著减小,焊缝根部的应力集中系数比焊趾上的小得多,其疲劳试验表明焊趾开裂是疲劳失效的主要模式。

综上所述,虽然国内外研究人员对铝合金焊接结构的疲劳性能开展了大量试验和数值仿真研究,但多集中于标准试件或焊接接头等小尺寸试件,而鲜有针对实尺度铝合金板架焊接结构疲劳性能开展的相关疲劳试验研究。

本文将以典型节点形式的实尺度铝合金板架焊接结构作为研究对象,开展焊接缺陷对疲劳寿命影响的试验和仿真研究。首先,加工制作一批实尺度的铝合金板架焊接结构,通过对板架的焊缝部位进行X射线拍照,筛选出含与不含焊接缺陷的铝合金板架试件;然后,对2类铝合金板架试件开展不同载荷下的疲劳试验,以获得铝合金板架结构的疲劳寿命,分析焊接缺陷对铝合金板架结构疲劳寿命的影响;最后,进一步对含焊缝缺陷的结构进行仿真模拟,以揭示含焊缝缺陷的结构疲劳裂纹形成的机理。

1 板架概述

1.1 试验模型

本文试验模型采用2种典型节点形式的铝合金板架模型,如图1所示(图中数值单位:mm)。该节点形式的板架为5083铝合金材料,板厚6 mm,面板宽300 mm,纵骨为6083挤压型T型材,尺寸为50 mm×50 mm×4 mm。第1种节点形式为单跨板架(以下称“节点1板架”),第2种节点形式为双跨板架(以下称“节点2板架”)。连接肘板尺寸为 6 mm×120 mm×120 mm,端板厚8 mm,扶强材为60 mm×6 mm的扁钢。图2所示为实物模型。

1.2 板架试件焊缝的X射线拍照

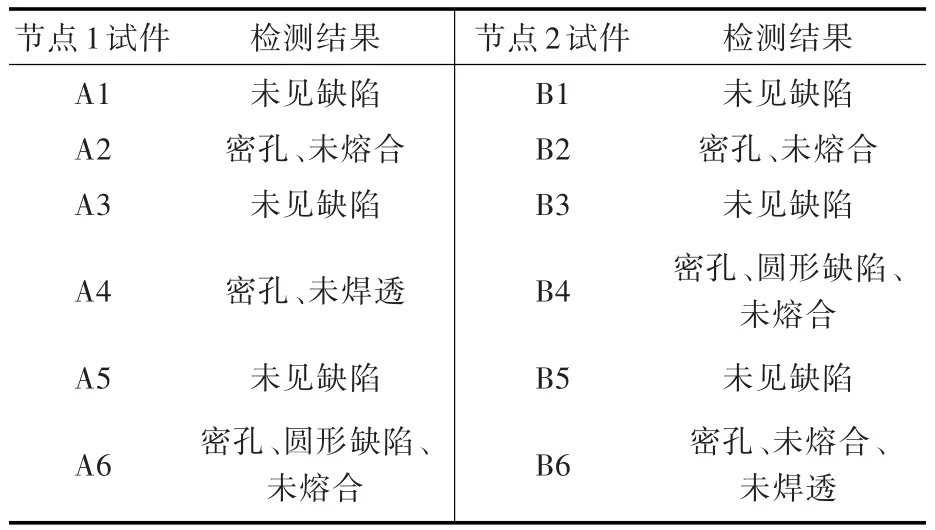

共加工了20件铝合金板架试件,其中节点1和节点2板架试件各10件。首先,对所有板架试件的焊缝进行X射线拍照,从中筛选出含与不含焊缝缺陷的节点1和节点2板架试件各6件;然后,通过对得到的板架焊缝X射线照片进行分析,确定焊缝缺陷的类型,结果如表1所示。表中,节点1板架试件记为A1~A6,节点2板架试件记为B1~B6。图3和图4所示为试件焊缝的X射线照片。其中,图3为完善结构,焊缝未见(不含)焊接缺陷的X射线照片,图4为含焊缝缺陷的X射线照片。图4中,板架试件的焊缝缺陷主要类型为密孔、未熔合、未焊透等。

图1 铝合金板架模型示意图Fig.1 Schematic diagram of models for the aluminum alloy plate frame

图2 铝合金板架试验模型Fig.2 Test models of the aluminum alloy plate frame

表1 板架试件焊缝的检测结果Table 1 Results of weld inspection on the plate frame specimens

图3 不含焊缝缺陷的2种节点板架试件的X射线图Fig.3 X-Ray images of two types of the plate frame without defective welds

图4 含焊缝缺陷的2种节点板架试件的X射线图Fig.4 X-Ray images of two types of the plate frame with defective welds

2 板架疲劳试验

2.1 试验装置

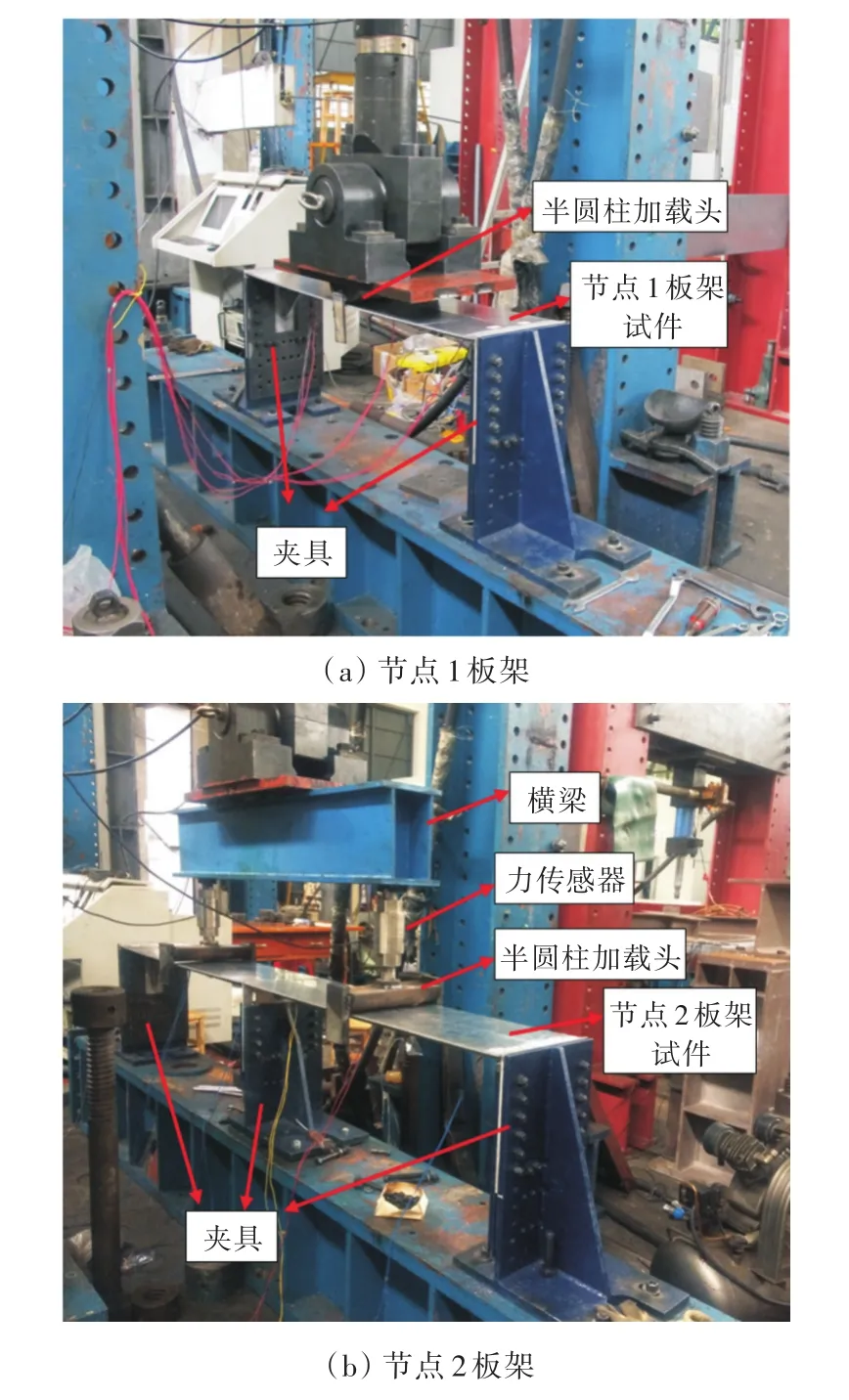

图5所示为试验模型安装图。节点1板架试件的固定采用端部2块端板作为试验边界的支撑,通过螺栓和夹具实现刚性固定支撑边界,采用半圆柱形加载头实现在板架中部的加载;节点2板架试件两端部固定与节点1板架的相同,中部肋板也通过夹具固定,以模拟肋板对壳板的支撑作用。节点2板架试件的两点载荷通过横梁来实现,其中横梁上面板与液压缸活塞连接,下面板与半圆柱型加载头之间通过力传感器连接。这一方面可以实现载荷的有效传递,另一方面也可以实时测量加载点的载荷大小。疲劳试验时,通过液压伺服油源系统实现加载控制,而应变数据则通过数据采集系统获取。

2.2 疲劳试验

将节点1和节点2板架试件各分成3组,每组各包括一个含与不含焊缝缺陷的试件。疲劳试验载荷大小根据板架的极限承载能力分为3级,每组试件对应一种疲劳载荷等级,如表2所示。疲劳试验的加载频率f=1~2 Hz,应力比R=0.01。

图5 板架试验工装Fig.5 The test rigs of the plate frame

表2 疲劳试验载荷水平及加载频率Table 2 Loading levels and frequencies of the fatigue test

2.3 试验结果分析

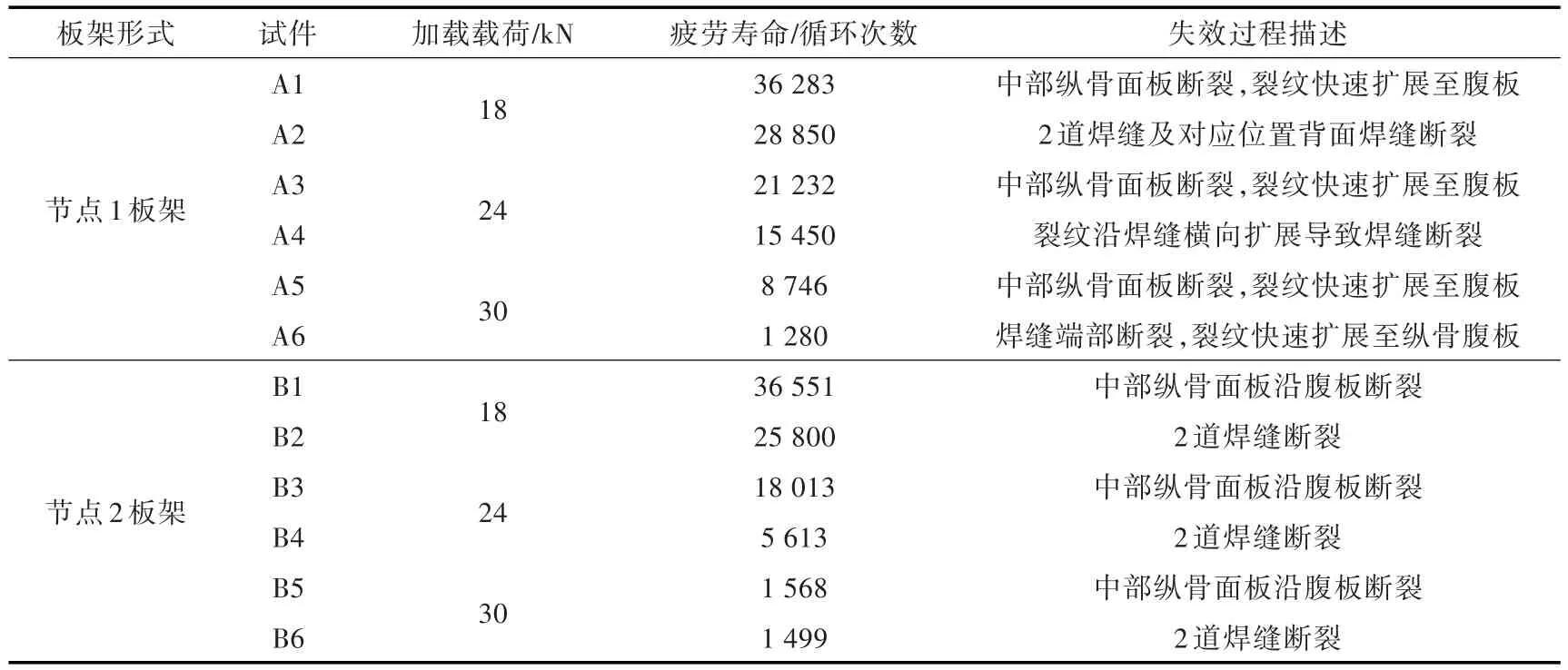

表3给出了不同载荷下各试件的试验结果。从表3可以看出,不含焊缝缺陷板架的疲劳寿命明显高于含焊缝缺陷的板架,且随着载荷的增加,无论是含焊缝缺陷还是不含焊缝缺陷的板架试件,疲劳寿命均下降较快。

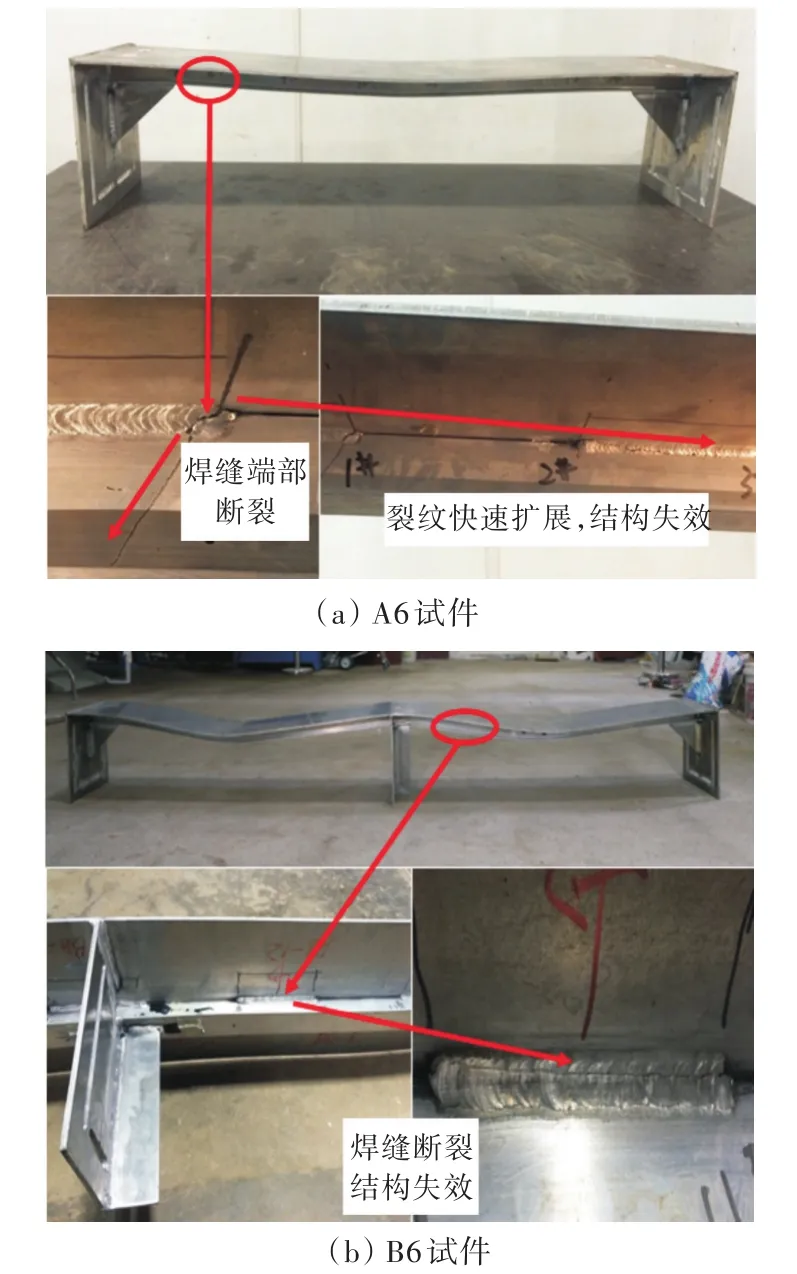

图6和图7分别给出了节点1和节点2板架试件A3,A6及B1,B6的最终破坏情况,结合表1可以看出:

1)A1,A3和A5试件焊接均无焊缝缺陷,在循环载荷作用(应力集中)下,试件跨中部位的纵骨面板因始终处于较高幅值的循环拉应力状态,导致面板首先出现疲劳裂纹并迅速扩展至腹板,致使结构失效,如图6(a)所示。

2)A2,A4和A6试件因焊缝存在缺陷,在载荷反复作用下,靠近试件两侧的焊缝端部首先出现了疲劳裂纹,并沿纵骨腹板和焊缝方向扩展,最终导致结构失效,如图7(a)所示。

3)B1,B3和B5试件焊接均无焊缝缺陷,在循环载荷作用下,试件中部肋板处纵骨剖面承受较大的端部弯矩载荷作用,因纵骨面板与中部肋板之间通过焊接固定,使得焊接处的应力集中问题极为突出;在循环载荷作用下,焊缝端部和纵骨面板两侧端部几乎同时出现疲劳裂纹,并扩展至纵骨腹板,导致结构失效,如图6(b)所示。

4)B2,B4和B6试件焊接存在焊缝缺陷,在载荷反复作用下,纵骨腹板与外板的间断焊焊缝出现裂纹并扩展,从而造成焊缝和纵骨腹板出现断裂,最终导致结构失效,如图7(b)所示。

3 含焊缝缺陷的疲劳机理仿真模拟

焊接缺陷按在焊缝中的位置,可以分为面缺陷和体缺陷2大类。面缺陷位于焊缝外表面,一般用肉眼或者低倍放大镜就可以观察到,例如咬边、焊瘤、弧坑、表面气孔和裂纹等;体缺陷位于焊缝内部,一般需用无损探伤方法或破坏性试验才能发现,例如未焊透、未熔合、气孔、夹渣、裂纹等。根据铝合金板架试件焊缝的X射线检测结果,得到试验板架的焊缝缺陷主要为体缺陷,包括密孔、未熔合、未焊透。

表3 不同载荷下各试件的试验结果Table 3 Test results of the plate frame specimens under different loads

图6 不含焊缝缺陷板架的失效模式Fig.6 Failure modes for the plate frame without defective welds

图7 含焊缝缺陷的板架失效模式Fig.7 Failure modes for the plate frame with defective welds

3.1 含焊缝缺陷的局部仿真模型

为了揭示含焊缝缺陷的疲劳裂纹发生的机理,利用ABAQUS软件建立了含上述3种焊缝缺陷的有限元模型。截取整体板架模型沿纵向的一道焊缝长作为局部仿真模型,根据X射线检测图模拟焊缝缺陷的形状、尺寸、位置及数量,如图8所示。图8(a)~图8(d)局部有限元模型依次表示为:无焊缝缺陷;含密孔缺陷,以半径0.3 mm、长0.5 mm的圆柱体模拟,数量为28个,靠近焊缝外表面处;含未熔合缺陷,以半径为0.4 mm、长5 mm的1/2圆柱体模拟,数量为3个,分布于焊缝与纵骨腹板接触处和焊缝与外板接触处;含未焊透缺陷,以半径1 mm、长30 mm的1/4圆柱模拟,数量为1个,分布于焊缝2个直角边相交处。

模拟实际板架的焊接状态,即外板与T型纵骨之间没有直接通过面与面连接,而是通过焊缝连接,即焊缝的2个直角平面。其中,一面与外板通过ABAQUS软件定义Tie约束,另一面与纵骨腹板通过Tie约束连接。边界条件设置为一端固支,另一端为参考点,将端面所有节点与参考点进行K-coupling耦合,在参考点上施加6 kN的+Z向集中力及600 kN·mm的-Y向弯矩(集中力和弯矩大小通过受12 kN集中力作用下的单跨梁理论计算得到),有限单元模型及边界条件如图9所示。

图8 局部仿真模型Fig.8 Local simulation models

图9 有限单元模型及边界条件Fig.9 Finite element model and boundary conditions

3.2 仿真结果分析

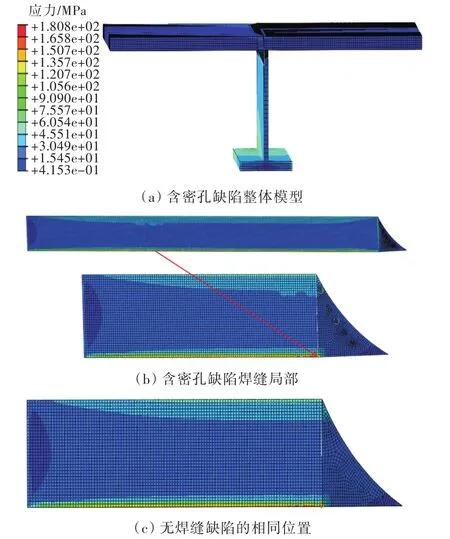

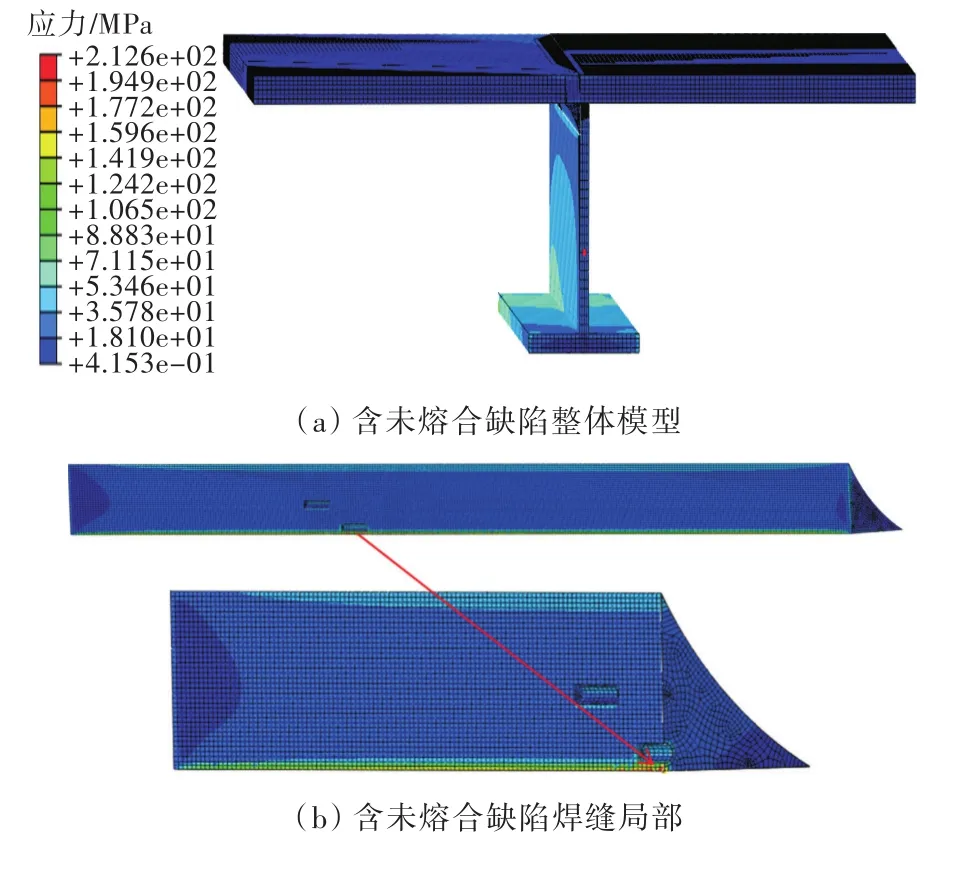

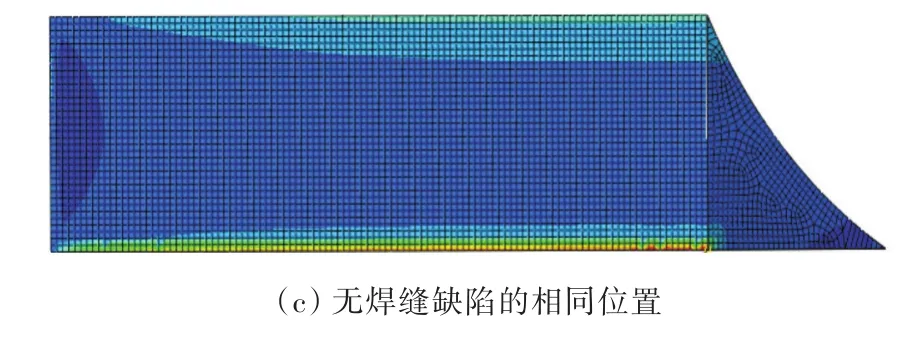

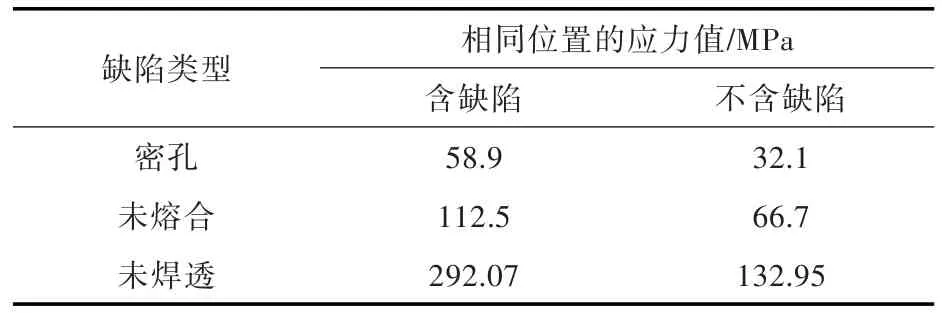

通过仿真计算3种含焊缝缺陷的局部仿真模型,得到如图10~图12所示的应力云图。将缺陷位置附近应力值与相同位置处无焊缝缺陷的模型应力值进行对比,结果如表4所示。

图10 焊缝含密孔缺陷与无焊缝缺陷的模型应力云图对比Fig.10 Stress contours comparison of weld seam with dense hole defect and without defect

图11 焊缝含未熔合缺陷与无缺陷模型应力云图对比Fig.11 Stress contours comparison of weld seam with unfused defect and no defect

图12 焊缝含未焊透缺陷与无焊缝缺陷模型应力云图对比Fig.12 Stress contours comparison of weld seam with incomplete penetration defect and without defect

表4 相同位置含与不含焊缝缺陷模型的应力值对比Table 4 Stress comparisons of model with/without welding defects at the same location

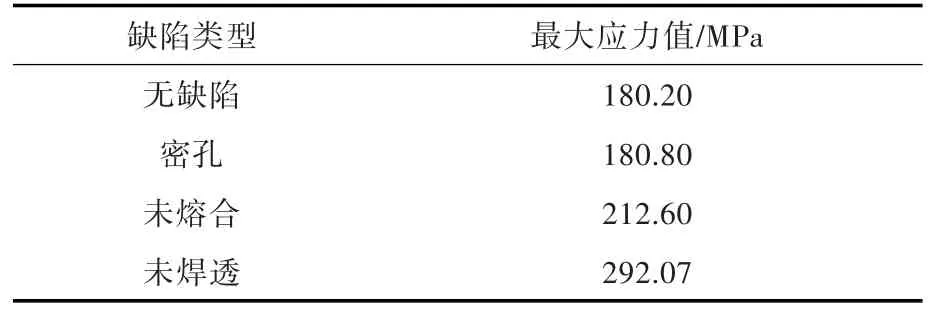

表5所示为无焊缝缺陷模型与3种含焊缝缺陷模型仿真得到的最大等效应力及对比。

表5 焊缝根部最大应力值的对比Table 5 Comparison of maximum stress at the root of weld

根据图10~图12所示应力分布(其中红线所指为最大应力处),结合表4和表5的最大应力值对比分析,得到如下结果:

1)对于含缺陷的焊缝,缺陷附近的应力值均大于相同位置处无缺陷的焊缝,这说明缺陷的存在使焊缝附近出现了应力集中,导致焊缝附近局部应力增加。

2)在含缺陷的焊缝附近,局部出现了应力增加,从而影响到焊缝根部处的应力水平,导致焊缝根部应力增大,容易产生裂纹。

3)试验板架的3种类型焊缝缺陷对焊缝根部最大应力值的影响作用依次为:密孔<未熔合<未焊透,这说明焊缝未焊透对板架结构的危害最为严重。由于应力值与缺陷的尺寸、位置及数量紧密相关,该结论仅适用于上述焊缝缺陷的分布情况,可供含类似缺陷的焊缝质量评估时参考。

4)对于含密孔缺陷的焊缝,其根部最大应力值与焊缝完好的根部最大应力值相当,这说明密孔缺陷对焊缝根部最大应力值的影响很小。同时,密孔主要分布在靠近焊缝外表面的边缘,与焊缝根部存在一定距离,对根部应力水平的影响很小。与焊缝完好的相同部位的最大应力相比,含密孔焊缝缺陷附近的最大应力值几乎是其的两倍,这说明密孔的存在对焊缝本身仍具有较大影响,当密孔数量足够多时,不排除会造成密孔处因应力过大而萌生裂纹,进而使焊缝断裂,损害板架结构。

4 结 论

本文通过对含与不含焊接缺陷的2种节点形式、3种载荷水平的船用铝合金板架结构试件进行疲劳试验研究,得到如下结论:

1)通过对铝合金板架结构焊缝进行X射线照射,结果表明,焊缝缺陷主要包括密孔、未焊透、未熔合、圆形缺陷等类型。

2)焊接缺陷对铝合金板架结构的失效模式影响较大。含焊接缺陷的铝合金板架的疲劳失效主要是因为焊缝端部缺陷产生裂纹,起裂扩展后造成纵骨腹板发生断裂,进一步的局部模型仿真分析也验证了失效的机理。

3)不含焊接缺陷的铝合金板架的疲劳失效与节点形式有关。其中,节点1板架试件的疲劳失效是因为中部纵骨面板首先出现疲劳裂纹,然后引起面板断裂并向纵骨腹板扩展,最终造成纵骨断裂;节点2板架试件的疲劳失效是因中部肋板处的纵骨面板应力集中过大,导致面板出现疲劳裂纹并向腹板扩展,最终造成纵骨断裂。