高压化成箔箔面白粉问题的研究

2019-02-06李宏亮

李宏亮

新疆众和股份有限公司 新疆 乌鲁木齐 830001

1 前言

高压化成车间箔面白粉易在F3、F4槽出现。高压化成硼酸工艺生产线F3、F4槽浓度较高,经过长时间生产运行,通过排液观察、取样化验,F3、F4槽底易沉积白色粉末状不溶物氢氧化铝。白色不溶物通过槽液循环落在底辊上,当底辊转动时,白色不溶物粘在箔面,经过化成高温烘干,在后处理很难除去,影响了箔面外观.

2 原因分析及讨论

2.1 带白粉的SEM图片分析和EDS分析

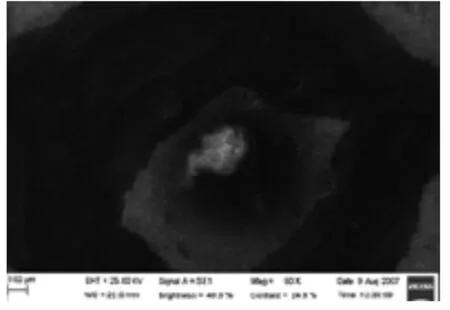

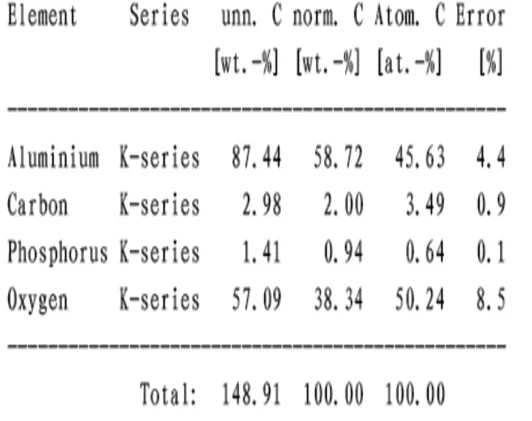

下图为白粉处图片,其中白点处的图片如下:

可以看出,白粉主要为氢氧化铝;

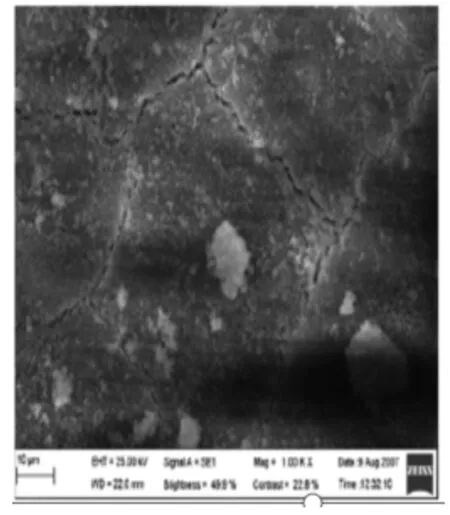

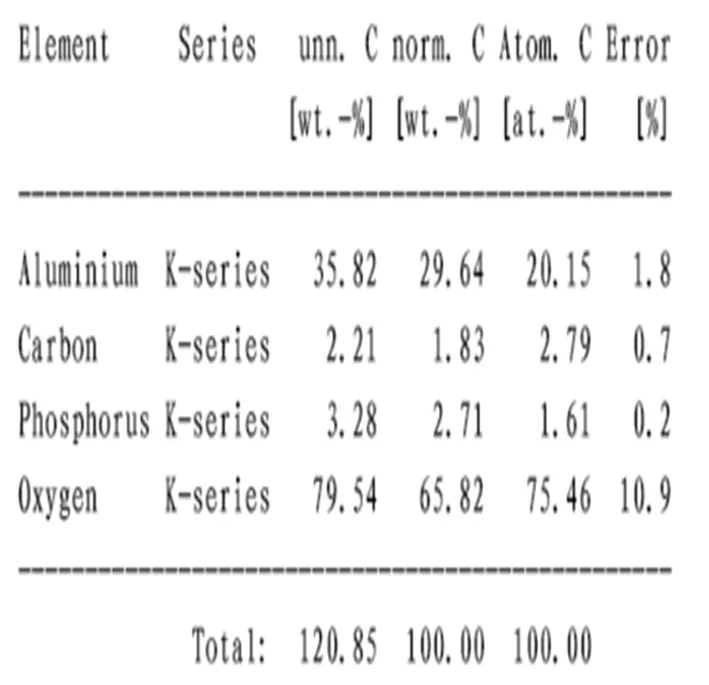

2.2 无白粉的化成箔分析

通过EDS分析可以看出,无白粉的化成箔氢氧化铝沉淀很少。

2.3 化成槽中及底辊出白色固体物成分分析

位置 氧化铝白粉含量,%F1 0.0011 F2 0.002 F3 0.0016 F4 0.0015过滤器中沉淀 35.5底辊沉淀 50.2

可以看出,沉淀物的成分均是氢氧化铝。

2.4 分析结果与讨论

2.4.1 白粉产生原因分析 通过对生产箔片的观察,白粉几乎全部产生于阳面(于底辊相接触的一面),而阴面无白粉产生,由此可确定白粉是由底辊上粘附的粉状物在与箔接触时在力的作用下粘附在箔上而产生。此时粘附物通过烘箱后,部分脱水,其结构与氧化膜表面结构类似,此时粘结更加紧密,再处理去除难度将加大。

2.4.2 分析讨论 ①从检测结果可以看出,白粉的主要成分为Al、O、P;②在进入F4槽之前,箔片上无白粉,表面成分分析显示无P的存在,P的主要引入点为磷酸中处理槽引入到化成槽槽中,与溶液中的Al形成Al PO4沉淀或沉积在箔表面;③通过SEM观察,在存在白粉的地方,箔的表面基本被白粉覆盖。

3 措施及结论

3.1 采取的有效措施 最为有效的措施是减少硼酸浓度,当浓度从调整1下降到调整2时,在此期间化成箔均未出现箔面白粉,最主要的原因是浓度下降后,槽底不溶物氢氧化铝白色粉末明显减少。

当浓度从70克/升下降到调整2时,在此期间槽体周围结晶较以前明显减少,槽沿、槽壁、挂架、刮水器、风道口以及风罩盖板和过滤网的结晶较以前明显减少,以往操作人员每两小时冲一次结晶,现在每班冲两次结晶,操作人员冲结晶的劳动强度降低了50%。且裂缝现象大大减少。

在此期间以上试验的29卷化成箔的容量、升压时间、耐压值、水化时间、漏电流、折弯、损耗,没有受到影响。通过CV值对比,化成箔没有容量衰减。

3.2 讨论 通过改变溶液的p H值,改变了形成的氢氧化铝的形态,及降低硼酸(电离后的离子为B(OH)4-)浓度,使硼酸根离子及硼酸的架桥作用降低及在氢氧化铝胶体上的吸附量降低,避免了胶体的长大而不至于大量聚集,从而底辊上的粘附量同时大量降低,最终使箔面上白粉消失。