基于图像识别技术的土石料级配检测系统

2019-02-05温彦锋王玉杰张国英张延亿

于 沭,温彦锋,王玉杰,张国英,张延亿,邓 刚

(1.中国水利水电科学研究院 岩土工程研究所,北京 100048;2.中国矿业大学(北京),北京 100083)

1 研究背景

土石料是水利、公路、铁路及建筑工程的主要建筑材料。级配是影响土石料压实后力学性能的重要因素。为了保证填方工程的压实质量,提高抗变形能力和抗渗性能,采用级配合理的填料尤为重要。如何快速、准确检测并判断填筑土石料的级配的合理性一直是工程界关注的焦点问题。传统的土石料级配检测首先通过人工随机抽取,进而采用人工筛分或摇筛机对土石料进行筛分,然后由人工统计获得级配曲线[1-2]。该方法虽然技术成熟,但是费时、费力、代表性不强,与现行的高效机械化填筑施工不相配套,无法快速进行大量填筑土石料的检测。目前,针对大量土石料级配进行快速检测的方法较少,但是级配检测又是工程中迫切需要的。因此,亟需开发一种应用于大量土石料粒径级配检测的高效、便捷方法。

目前,成熟可靠的级配快速检测的方法并不多,很多学者尝试通过拍照然后进行图形、图像识别进而对级配粒径进行检测。与此相关的研究主要集中在泥沙形状、岩石组分、矿石粒度、沥青均匀性、混凝土骨料形状、粒度的检测等方面。Norbert H.Maerz[3]于2004 年设计了一种基于视觉的集料形状测定系统,该系统能够快速、客观、高效地测定集料颗粒形状特征。法国的公共设施实验室LCPC 开发了VDG-40 Videograder 系统[4-5],该系统可以自动获取集料的级配以及集料颗粒的针片状含量。Bouquety 等于2006 年运用VDG-40 Videograder 分析了122 个集料样本,通过辅助数据对VDG-40的性能进行了验证[6]。2007 年美国机器视觉实验室的Lee J.R.J 等开发了从粗粒料颗粒表面采集分析颗粒的三维数据的系统,当粗粒料从传送带上面通过时,利用激光三角测量法从上面采集颗粒的上半球数据,对颗粒三维尺寸和形状的计算方法进行了描述[7]。于庆磊等[8]提出了一种岩石非均匀性表征技术,依据的是数字图像处理理论。黄志辉[9]应用分形理论、摄影技术、计算机图像处理技术建立了求算爆堆各级岩块组成的分形测试方法。朱涛[10]运用计算机图像检测技术实时采集岩石骨料图像,进而实时处理和分析这些图像。孙东坡[11]利用图像识别技术测定了室内冲刷试验的水流携沙的特征,确定推移质泥沙的输砂率。许琳娟[12]利用图像处理技术进行水槽试验泥沙轮廓及位置的提取,并采用不同的边缘检测算法对比了不同颗粒尺寸泥沙的识别效果。刘明潇[13]利用图像识别等技术通过对输沙量的同步监测,研究了粗细颗粒间相互作用对非均匀沙输移的影响。夏军武[14]基于水泥颗粒与所包含图像像素的参数关系,利用颗粒移动后像素变化规律,实现水泥颗粒的密实填充。蔡改贫[15]、张国英[16]利用图像识别方法进行了矿石粒度及原矿碎石粒度的检测。彭勇等[17]利用数字图像处理技术对定量描述沥青混合料均匀性的方法进行了研究,提出了描述混合料均匀性的指标参数。图像识别技术方兴未艾,已经在水利行业有所尝试,可以成为坝料级配检测的一种快速、有效手段。土石料与矿石、泥沙、混凝土骨料具有几何特征上的相似性,利用图像识别技术进行土石料粒径级配的检测具有技术上的可行性。

本文针对土石料级配检测方法问题,开发了土石料级配快速检测系统,缩小尺寸加工制作了检测样机,针对典型石英岩土石料级配进行了检测,并与筛分结果进行了对比,验证了级配快速检测结果的可靠性。与传统筛分法级配检测相比,该方法无需复杂的筛分设备,检测速度快,并利用工程场地现有施工环节布置检测系统,无需额外增加工序,可以在实际工程中实现土石料级配快速检测。

2 土石料级配快速检测系统

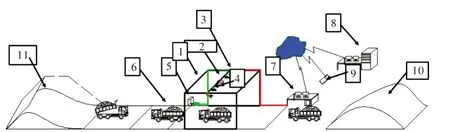

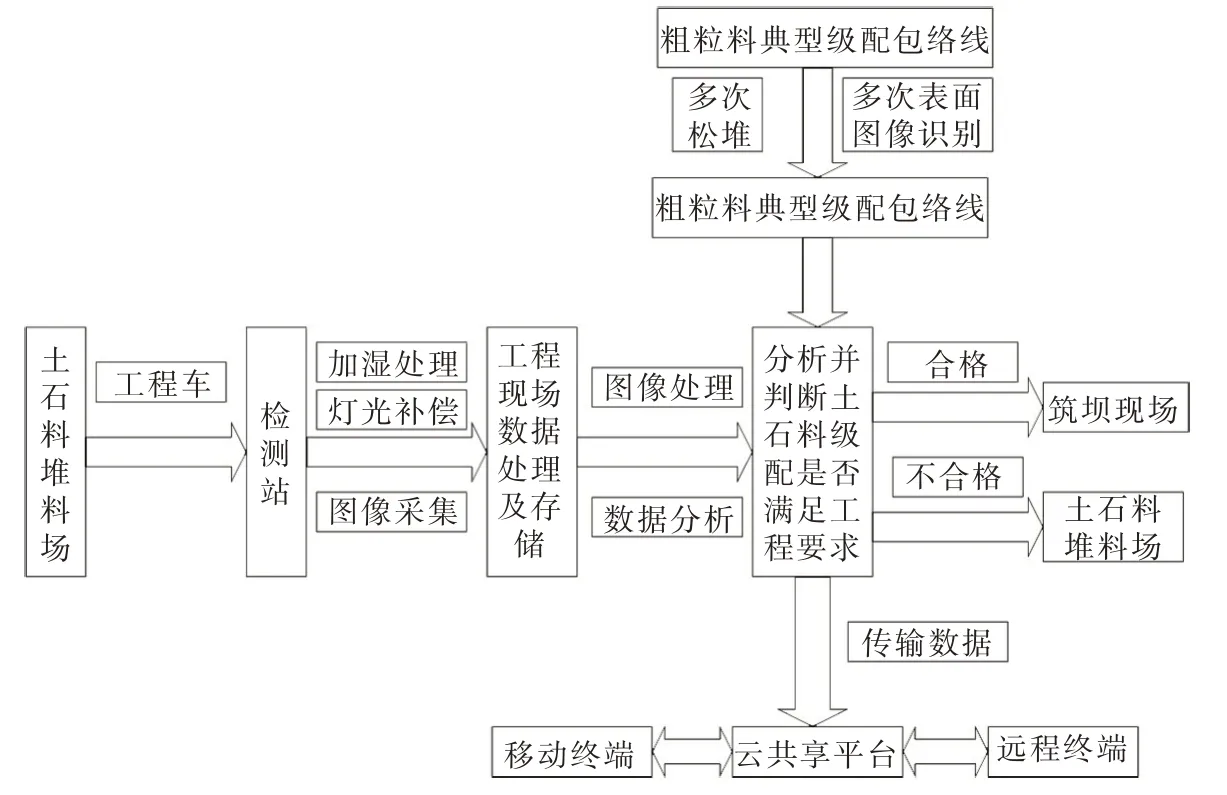

为了保证土石料的碾压质量,在碾压前通常要对其加一定量水起润滑作用。这一加水环节通常在土石料的运输过程中完成。具体加水方法是让土石料运输车经过一个喷淋房,在喷淋房停留一段时间进行加水。本文提出的土石料级配快速检测系统利用这一施工环节进行开发。主要思路是当装载了土石料的运输车在喷淋房停稳后,即对车载土石料进行拍摄。在拍摄后检测系统即对土石料表面级配进行检测,在预设的合理级配包络线内即认为该车土石料为合格料,由运输车送往施工场地的同时,通过车载GPS 记录合格料运输车在填方体卸料的位置;如超出级配包络线即认为是不合格料,同时给出某个粒径范围内土料超标或不足的评价结果,运输车返回料场与缺少粒径范围的土料进行重新拌和,使其尽量满足合理级配要求并重新进行检测。现场布置如图1 所示,检测系统技术路线图如图2 所示。该方法具有无需增加施工环节、填筑工作效率高和施工成本低等优点。

图1 土石料粒径检测思路示意图

图2 土石料级配检测系统技术路线

3 级配检测系统样机

3.1 硬件部分按照上一节提出的级配检测思路,制作了基于图像识别技术的土石料粒径快速检测系统小型检测系统样机,该样机为后续在工程现场实施提供借鉴参考。检测样机外观及结构如图3所示,图中①表示检测样机,整体架构为铝合金材质;②表示供水系统;③表示装载土石料的工程运输车模型;④为检测系统控制器,包括:进出门控制、灯光控制、喷淋控制模块;⑤表示LED灯,被测目标移动速度较快、需要较高照度,设计定制了LED 照明系统,具有高照度、高光效、高显色性及寿命长等特点。光源具体技术参数:色温:5500 K;显色指数Ra:80;平均寿命:50 000 h;功率:140W×2;光通量:3200 Lm×2;⑥表示工业相机,为提取车斗内部的土石料形状的等特征信息,要求相机具有稳定可靠的性能,本样机选择了Basler 公司的acA1920-50gc 相机。具体参数如下:感光芯片尺寸:11.3 mm×7.1 mm;芯片类型:CMOS;水平/垂直像素尺寸:5.86 μm×5.86 μm;帧速:50 fps;分辨率:2.3 MP。⑦表示系统检测软件及存储终端,软件界面如图5 所示;⑧为喷淋喷头。

图3 土石料级配快速检测模型示意图

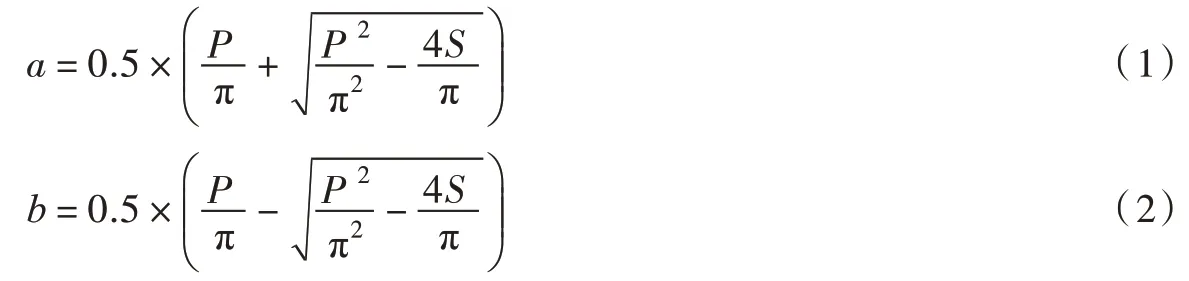

3.2 检测系统算法及软件部分级配检测的算法思路主要是先将图像中的土石料颗粒进行分割,通过像素点数量和单像素代表的长度测算颗粒的特征尺寸。利用图像识别获取的土石料几何特征面积S和周长P 得到石块区域外接匹配椭圆形长轴a 和短轴b,进而计算土石方图像中石块粒径d。

土石料粒径d 为:

将颗粒形状假设成椭球,以d 作为对应筛分试验可以过筛的尺寸。统计各个粒径范围内的颗粒数,根据椭球体积计算公式计算每个颗粒的体积,并假设所有土石颗粒的密度为同一值,体积转化为质量。以每一组粒径范围内颗粒数量乘以单颗粒质量作为这一粒组内的质量。根据各个粒组质量占总质量百分比绘制土石料石块的级配曲线。

图4 是图像处理过程中每一步图像变化示意图。图像中土颗粒分割算法一共分为8 个步骤。第1步为土石料照片原图;第2 步为灰度均衡处理,将初始图像处理成直方图均匀分布的灰度图像,增强对比度,使原来不清晰的图像变得清晰;第3 步为双边滤镜处理,指的是去除图像噪声,同时保留图像边缘,去除由灰尘及光照不均带来的干扰;第4 步为阈值化处理,采用OTSU 及局部双窗阈值优化的方法,将目标与背景区分,生成二值图像;第5 步为八链码处理,查找连通区域,填充目标孔洞,将二值图像去除目标内部噪声,标记目标边界;第6 步为变换距离处理,将二值图像的前景目标灰度化,求得图像局部最大值,使图像呈现出立体化的山峰状;第7 步为重构图像处理,去掉距离变换形成的多余峰头而导致的过分割,提取种子区域;第8 步为分水岭处理,根据形态学梯度图像进行分水岭分割,得到图像目标边界。

图4 土石料图像识别算法过程

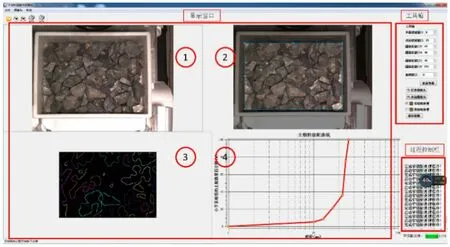

级配检测系统软件部分界面如图5 所示,主要包括菜单栏、显示窗口、工具栏、检测状态等几个部分。菜单栏内主要包括检测过程的分步控制选项;显示窗口主要显示工业相机采集到的图片(图5 中①)、滤波处理后的图片(图5 中②)、八链码处理后的图片(图5 中③)、以及检测出的级配曲线(图5 中④);工具箱主要为调整算法中使用的参数;过程控制栏主要显示检测过程状态。处理软件具有计算速度快、效率高的特点,能够在1 秒内识别图像并绘制相应的土颗粒级配曲线,在大批量图像数据的识别处理具有较突出的优势。

图5 级配检测系统软件界面

4 测试及结果分析

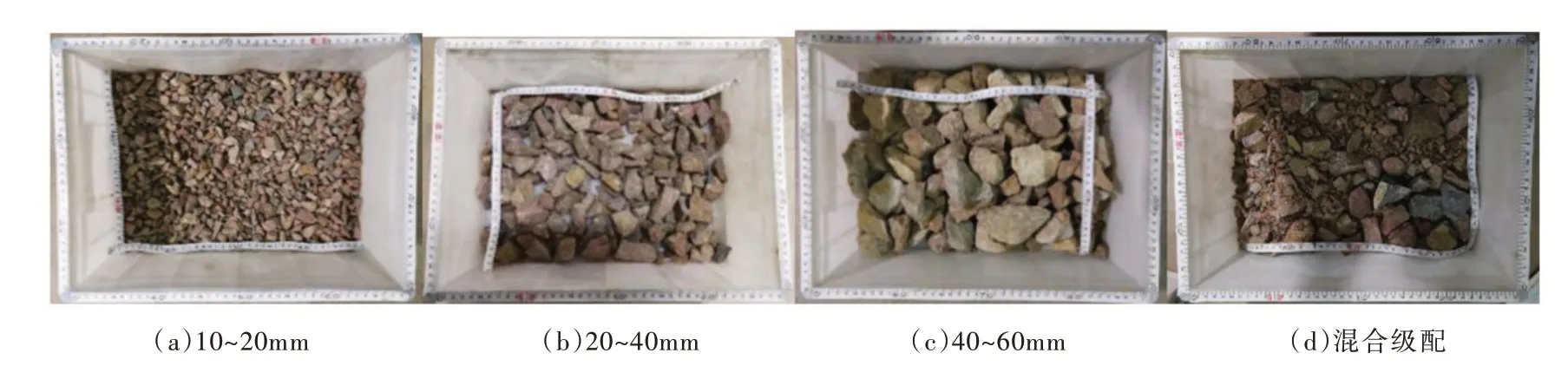

4.1 测试土石料通过对不同岩性土石料进行大量测试表明,同一种图像识别算法对于岩性不同的土石料不一定适用,由于其颜色和形状的差异,不同土石料的识别算法及参数也相应进行调整。石英岩在自然界中广泛存在,是广泛使用的填筑材料。又因石英岩具有棱角分明、色彩多样,相对识别难度较大,本文以石英岩作为典型测试料进行级配检测测试。考虑到工程实际检测系统与小型样机的尺寸比例大约为5~10倍,因此,检测土石料的尺寸也相应进行缩小,控制最大粒径小于等于60 mm。通过标准筛对土石料进行筛分,分别选择粒径分布在10~20 mm、20~40 mm、40~60 mm 及最大粒径小于等于60 mm 的混合级配的土石料。前3 组为窄级配料,第4 组为宽级配料。由于前3 组粒径范围无法通过标准筛再对其粒径进行筛分,假定前3 组土石料在其粒径范围内呈均匀分布,各粒径的颗粒形状如图6 所示。图6 中的白色塑料箱模拟运输车的车厢并放置于汽车模型中,并停放于工业相机下方(图3),通过检测系统软件进行拍照检测。

图6 不同粒径分布的石英岩样本图

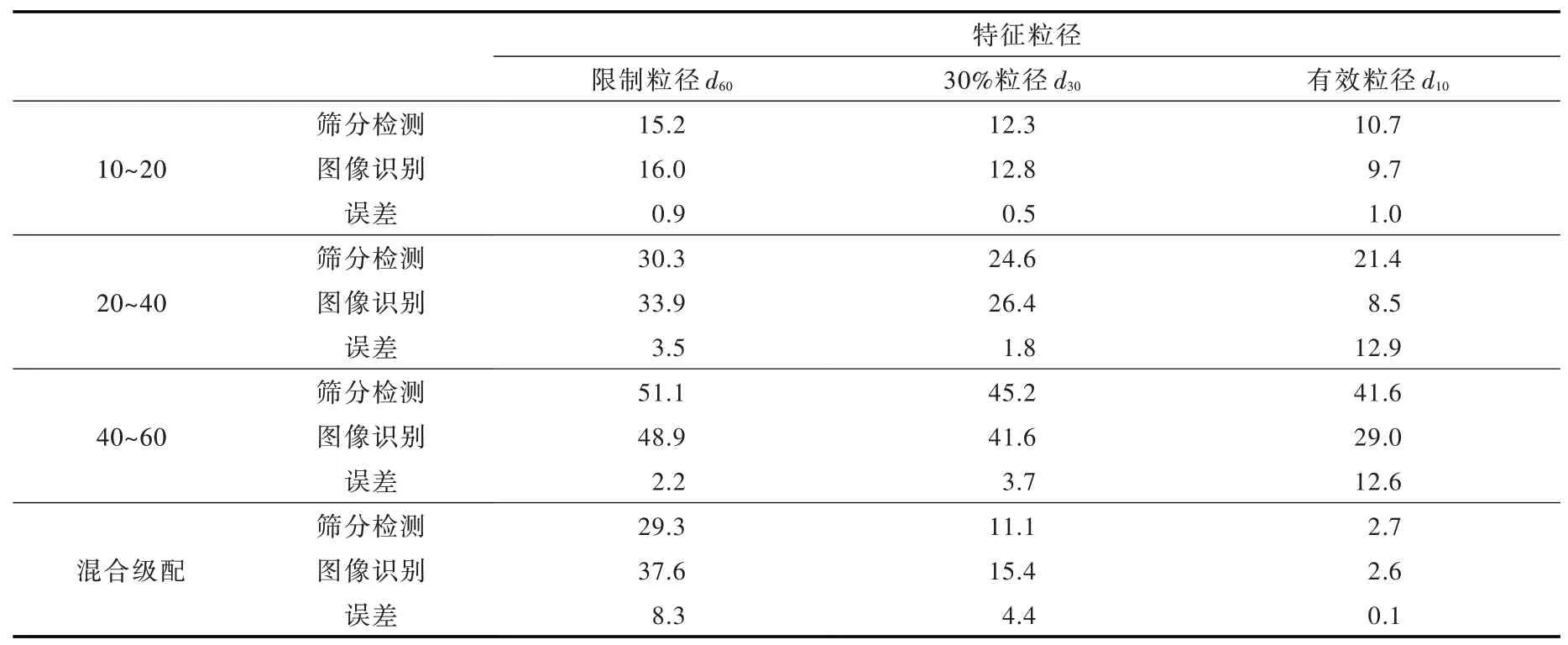

4.2 检测结果分析将采用图像识别检测系统与筛分方法获得的级配曲线进行对比,采用两种方法检测结果特征粒径误差作为评价指标,各粒组土石料得到的级配曲线如图7 所示,特征粒径指标如表1 所示。对于窄粒径范围的10~20 mm、20~40 mm、40~60 mm 三种级配土石料,图像识别得到的级配曲线与均匀分布级配曲线拟合良好,级配曲线比较接近。3 组窄级配特征粒径的d60、d30值的误差最大为3.7 mm,d10值最大误差为12.9 mm。d10值误差相对较大,其产生的原因为图像识别检测程序是以1 mm 粒径作为最小粒径,上述3 组窄粒径范围的级配料缺少本组最小粒径到1 mm 粒径的土颗粒,使得这一部分的级配检测结果误差较大。如20~40 mm 粒组,缺少1~20 mm 粒径的颗粒,这一粒径范围内的识别结果主要由土粒中的石英、云母等矿物颗粒被误识别产生的。实际工程中堆石料或砂砾石料,完全缺少细粒的土料极少出现,因此,d10检测结果的误差基本不影响工程应用。宽级配料各特征粒径的图像识别结果和筛分结果相差都很小,最大误差为特征粒径d60,其值为9 mm。宽级配料的检测误差随着特征粒径的减小呈现减小趋势,特征粒径d10的误差仅为0.1 mm。

在实际工程应用中,土石料级配曲线一般是在设计级配包络线范围内变化的,其特征粒径允许范围较大。如文献中建议的堆石料级配包络线d60粒径范围为80~250 mm,d30粒径范围为20~80 mm,d10粒径范围为0.5~12 mm[18]。本文提出的图像识别检测方法的误差远小于对应特征粒径的范围上下限差值,识别结果造成的误差不会对级配有较大影响,可以满足工程需要。

图7 不同粒径分布的石英岩级配曲线图

表1 不同粒径分布的石英岩特征级配指标 (单位:mm)

5 结论

(1)本文开发了一个基于图像识别技术的土石料级配快速检测系统,设计了所需的软硬件设备,并设计加工制作了一台检测样机。进行了4 个不同粒径范围石英岩堆石料的级配检测对比,系统检测结果与人工筛分检测结果的特征粒径最大误差为9 mm,误差量值远小于测量的粒径范围,基本可以满足级配检测工程应用需要,表明级配检测系统的测试结果是基本可靠的,且能明显提高级配检测速度。

(2)现阶段研究发现,不同岩性、形状土石料的采用的检测算法和参数有所差别,同一套算法参数不具有普适性。使用本检测系统前应根据土石料母岩特性、颗粒形状的特点对图像识别的一些参数重新进行率定。

(3)在工程现场使用本文开发的图像识别级配检测系统时,应根据具体光线条件、运输车辆尺寸等对工业相机数量、参数及光源进行选型调整。