新型底部鼓风式冷却塔的传热性能研究

2019-02-05胡光忠高一飞纪博凯

赵 云,胡光忠,高一飞,纪博凯

(1.四川轻化工大学 机械工程学院,四川 自贡 643000;2.四川中乙制冷设备有限公司,四川 内江 642156)

1 研究背景

冷却塔常常被用于核电站、火电站等工业行业中,也被用于大型图书馆、冻库、地铁等空调制冷设备当中。冷却塔是把水作为一种循环冷却剂,将某一装置中产生的热量吸收,再排放到空气当中去,其目的是降低循环冷却水的温度[1]。麦克尔首次提出焓差方程式,为冷却塔热力计算公式的提出打下了坚实的基础。文献[2-3]改进了麦克尔的焓差模型,利用新的模型,研究了影响冷却塔热力性能的因素,利用冷却塔蒸发冷却器相关参数对其进行热力计算。文献[4]通过改变冷却塔布置、冷却塔距离、冷却塔长度、出口高度、出口直径、出口口数、每塔热负荷、塔内空气流量等,改变了方案试验条件,来确定冷却塔的设计对环境变化的定量影响的指标。文献[5-6]采用FLUENT对机械通风式冷却塔风筒内流场进行数值模拟研究,对鼓风式机械通风冷却塔的空气动力进行了数值模拟计算。文献[7-8]探讨了一种改进的Jaya算法,从经济方面优化冷却塔的设计,同时对某些重要厂区的鼓风式机械通风冷却塔进行了优化配置研究。文献[9]通过改变热水温度、水流量、空气质量流量和填料级数等参数,对机械通风湿塔的热性能进行了实验研究。

传统的机械抽风式冷却塔,其风机安装在塔顶部,由于塔体内部设置了填料的阻隔,故而降低了冷风与循环水直接接触的热交换效果,在粉尘较多、浊度较高等恶劣环境中工作时,会极易导致填料的堵塞,影响循环水与填料的热交换效率,并且风扇处于出风口温度较高的位置,会降低其使用寿命。除此以外,由于塔身较高,维修时候需要爬到塔顶才能进行维修,这给维修工人带来了较多的不便。基于上述研究,本文主要针对抽风式冷却塔现有缺点,对其结构进行相应的优化设计,实现冷却塔性能的改进,并通过流体力学计算仿真,模拟其结构的可行性。

2 模型建立

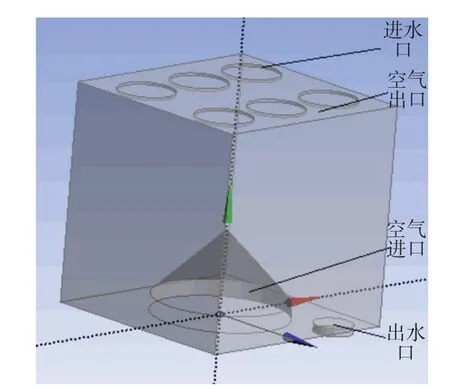

2.1 冷却塔三维模型建立本文运用Solidworks软件建立冷却塔实体三维模型,然后将建立好的模型导入Workbench中转化为有限元模型。在进行三维模型建立时,因为某些微小特征对整体性能几乎没有影响,故在对冷却塔建模时对一些局部特征进行了简化,去掉倒角、圆角、螺纹等。底部鼓风式冷却塔的三维实体模型如图1所示。

图1 底部鼓风冷却塔三维实体模型

底部鼓风式冷却塔主要由淋水系统、进风系统、布风结构、集水池、收水器以及塔体组成。该塔由于去除了填料部分,从而避免了由于水质原因而导致的填料性能的下降和破坏,对处理高温、高浊度、易结垢循环水有着重要的意义。该冷却塔将进风口由顶部抽风改为底部鼓风。这样做是为了将电机、风机等安装在底部,利于维护、方便配电,节约成本[10]。同时进风口未设倒流段,风机直接从环境吸空气吹进冷却塔内,好处是进口无气流阻力[11],并且采用底部鼓风后比侧面进风式冷却塔塔身低,在冬季底部鼓风式冷却塔叶片还不宜结冰,特别是在循环水有腐蚀性,防飞射物时,底部鼓风式冷却塔更能体现出它的优越性。

为了防止水滴滴落到电机上,避免造成短路、甚至烧毁电机的状况发生,设计出一个布风结构。该布风结构由上布风板、下布风板、联接板构成。整个布风结构将循环水与风机、电机等隔离开,布风板倾斜布置,起到导流的作用,使得循环水随着倾角流入到塔底集水池内。同时上、下布风板之间具有一定间隙,使风机鼓入的冷风通过间隙,进入到塔体内部直接接触水滴进行冷却[12]。

2.2 有限元模型建立在对冷却塔的传热效果进行仿真模拟分析之前,需要对冷却塔内部建立有限元模型。鉴于底部鼓风式冷却塔模型的复杂性,现对模型进行简化,根据三维实体模型的尺寸,采用1∶10进行有限元建模。

图2 冷却塔有限元模型

2.3 传热数学模型的建立在冷却塔正常工况下,塔内的空气为定常流,空气不可压缩,气流的雷诺数可达107。在塔体内部热交换主要发生在循环水由喷嘴喷出与底部鼓入的冷空气进行接触换热,然后循环水落到布风板上进行很小一部分热交换,最后循环水进入到底部集水池中。根据文献[11]整理方法,采用焓差法建立冷却塔内热交换的数学模型:

式中:dH为微单元体内的换热量,kJ/h;βXV为雨滴的容积散质系数,kg/(m3·h);为单元体内水温相应的饱和焓,kJ/kg;i为单元体内空气焓,kJ/kg;dV为单元体积,m3。

由上式可以推出水温t与空气焓的方程:

式中:q为淋水密度,kg/(m2s);sw为水的比热,J/(kg· ℃);t为水温,℃。

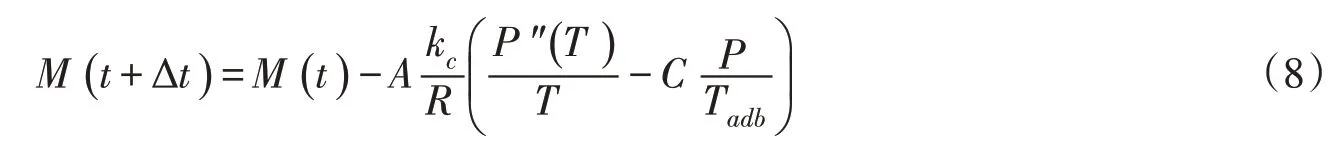

循环冷却水是经过喷头喷洒出来的,在整个塔体内部喷淋区域应该是接近全覆盖。因此简化后的模型喷淋区域也应该接近全覆盖。单元网格划分,本文采用Workbench 的Mesh 功能进行网格划分,网格划分越精细计算时间越长,划分过于精细可能会产生计算结果不收敛的情况,因此网格划分对计算结果有着至关重要的影响,这就需要在划分网格时候调整好精细程度。采用四面体单元,辅以六面体、锥体单元,一共划分3 157 110个单元,网格质量参数为0.88,得到流体域网格划分如图3所示。进入Fluent分析界面,经过网格无关性检查,残差曲线收敛稳定,即便再次增加模型的网格数量,对计算结果的准确性也不会提高,因此网格划分是合理的。

2.4 传热的控制方程计算流体动力学可以看作是对流体流动过程的数值模拟,通过这种数值模拟,可以得到极其复杂问题的流场内各个位置上的基本物理量(如温度、速度、压力、密度等)的分布。通过CFD对底部鼓风式冷却塔内水滴与空气间的传热传质问题进行数学建模,无论在什么情况下都应该符合质量守恒方程、动量守恒方程、能量守恒方程。在塔体内部,水滴主要通过与周围的空气接触进行传热,还伴随少部分的蒸发传热和极少的辐射传热。水滴与周围空气接触传热的热平衡关系可表示为:

式中:M为水滴质量,kg;c为水滴比热,J/kg·K;A为水滴表面积,m2,α为对流传热系数,J/m2·K;Tabd为空气的干球温度,K。

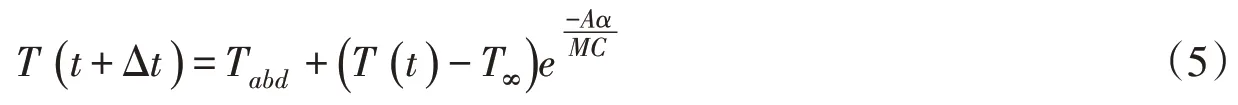

假设在连续的时间内,水滴的温度变化近似呈线性,可以根根上式得出下一时刻的水滴温度:

对流传热系数α使用Ranz和Marshall的建议值。

水滴的蒸发量与梯度扩散有关,也就是指水滴向空气中的扩散程度与水滴和空气之间的蒸汽浓度梯度相关联:

式中:kc为传质系数,m/s;R为常用气体常数。

可以通过传热和传质的相似性来计算传质系数:

式中:Dv为蒸汽扩散系数,m2/s,Sc为传质的施密特数。

因此水滴的质量消耗为:

最后,通过水滴自身的热平衡计算得出其温度,热平衡的计算式是把水滴的焓变与两相间的接触传热、汽化潜热联系起来,即:

式中:dM/dt为蒸发速率,kg/s。

3 传热数值模拟与分析

3.1 边界条件的设置底部鼓风式冷却塔是基于现有机械抽风式冷却塔基础之上进行优化设计的。设计的工作情况:5 ℃的温差,以南方环境湿球温度28 ℃为设计基础。热水(进水)温度37 ℃,一般冷水(出水)温度高于环境湿球温度3 ℃以上,这里取出水温度为32 ℃;大气压力99.4KPa;循环水量80 m3/h。本次分析模型属于二相流传热问题,选择瞬态模型,考虑重力,材料为空气和水,采用RNGk-ε湍流模型进行求解。

工程上流速一般采用如下计算:流速v=流量Q/A截面积/C。以80 m3/h塔型,喷嘴直径为32 mm,C 为损失系数,取1.06。计算得出单个喷嘴工作时喷出的循环水速度约为4.33 m/s,即进水速度为4.33 m/s,水的出口与大气相连,相对压强为0 Pa。

本设计选用某公司的JF系列风机,该风机参数如下:直径1500 mm;叶片数4;风量59 700 m3/h;全压120 Pa;电机功率4 kW。根据风机型号,进风口设置为风扇边界条件,压强为120 Pa,环境温度27 ℃,出口与大气相连,相对压强为0 Pa。

保持默认算法,初始化设置整个流体区域水的体积分数为0。每两个迭代步骤保存一个结果,迭代时间步长为0.001,一共迭代500次。

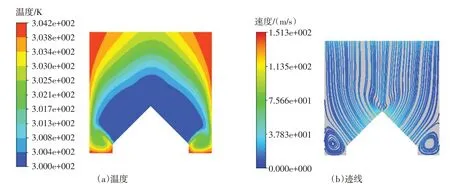

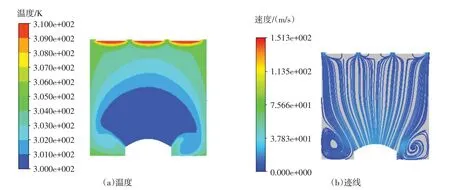

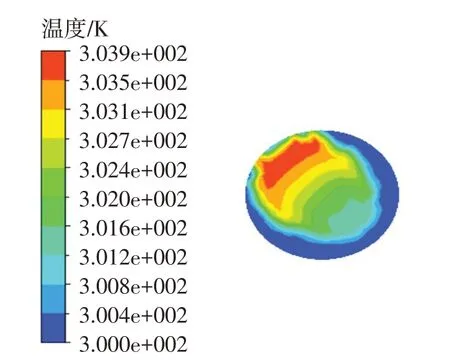

3.2 计算结果计算得出冷却塔内部的压力场、速度场、温度场以及水滴的轨迹分布变化情况。图4(a)、(b)为冷却塔对称平面上的温度分布云图和迹线图,图5(a)、(b)为冷却塔内以喷嘴中心为截面的温度分布云图和迹线图,图6为冷却塔循环水出口的温度分布云图。

图4 冷却塔对称平面温度和迹线分布图

图5 喷嘴中心为截面的温度和迹线分布云图

图6 循环水出口温度云图

由图4、图5可以看出底部鼓风式冷却塔内部温度场、速度场基本呈对称分布。循环水从上方喷洒出来后与底部鼓入的风直接接触换热,随着热交换的持续进行,水滴不断地下降,其温度也越来越低。通过图6可以观察到出水口的温度为30.9 ℃,说明设计满足要求。

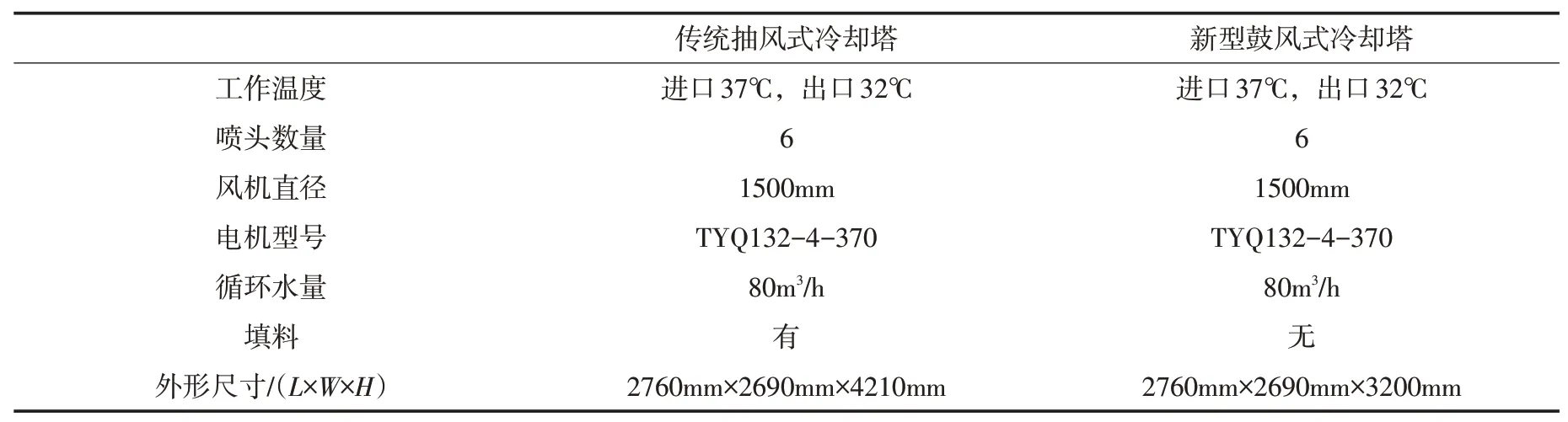

表1 设计对比

如表1所示,对比分析现有抽风式冷却塔与新型鼓风式冷却塔设计结构,不难发现:在其它条件都相同的情况下,新型鼓风式冷却塔的塔高降低了1米左右,并且去除了塔内填料。这是由于新型底部鼓风式冷却塔底部鼓入的冷风进入塔内可直接与循环水接触进行热交换,同时底部鼓入的风对水滴产生了向上的作用力,使得水滴在塔体内的停留时间增加,进一步增强了冷却效果,所以该新型鼓风式冷却塔比传统抽风式塔提高了冷却效果,同时将电机风机安装到了底部,方便维修和管理。

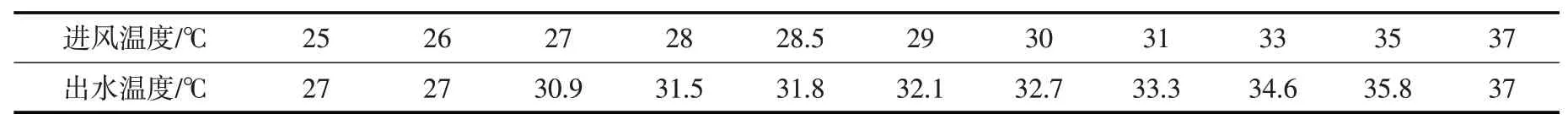

3.3 进风温度对冷却效果的影响由于季节的变化、昼夜的交替会出现环境温度的差异较大。当环境温度较低的时候,在保证出水温度不高于32 ℃的前提下,可以适当减少风机的风量,降低运营成本;反之,若环境温度较高,风机的额定风量满足不了正常运行目标,就需要提高电机的功率或者在塔体内部布置其它散热装置。为了更详细的对模拟仿真结果进行量化,更直观的表达出进风温度对冷却效果的影响。在其它边界条件不变的情况下,环境湿球温度保持28 ℃,模拟分析了不同进风温度下冷却塔的出水温度,考虑分析温度误差在0.5 ℃的范围以内,得出如表2所示结果。

表2 不同进风温度下的出水温度

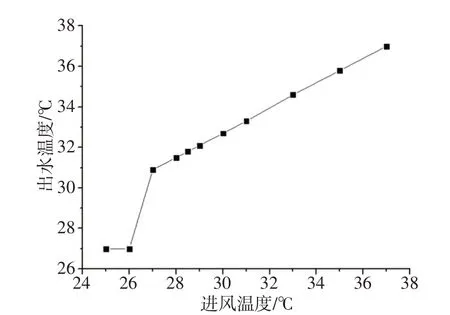

进一步地将表2中的数据拟合成一条出水温度随进风温度变化的折线,如图7所示。

图7 出水温度随进风温度的变化折线图

从图7可以看出,随着进风温度的升高,冷却塔的出水温度也随着升高。在27 ℃-37 ℃之间,冷却塔的出水温度与进风温度基本呈一次函数关系。当进风温度小于27 摄氏度时,与进水温度温差大,使得蒸发传热形成的小液滴停留在塔体中央,再次与空气接触换热,还继续与喷淋出来的循环水接触传热,从而冷却效果得到了提高。同时可以看出当进风温度高于28.5 ℃以后,冷却塔的出水温度将高于32 ℃,因此本设计的底部鼓风式冷却塔能适应的环境工作温度不高于28.5 ℃,如需在高于此温度条件下工作,需要进行其它的配置。

4 结论

(1)采用Fluent 软件对底部鼓风式冷却塔进行传热分析,得到的模拟结果满足进出口温差5 ℃,出口水温低于32 ℃的实际运行条件。该新型底部鼓风式冷却塔的塔身高度比传统抽风式冷却塔减少了1.01 m,表明新型底部鼓风式冷却塔散热效果更好,可满足有高度限制要求的安装环境。

(2)底部鼓风式冷却塔属于一种新型的无填料冷却塔。通过对底部鼓风式冷却塔的优化设计与研究,为环保节能型冷却塔的设计提供了一种新的方法。

(3)分析了不同环境温度对冷却效果的影响,当环境温度高于28.5 ℃时,新型底部鼓风式冷却塔将不能满足设计工况。如需高于此温度条件下工作,需要进行其它的配置。