二氧化碳压缩机壳体与接线端子电阻焊工艺的改进

2019-01-30邹仲

邹 仲

(华域三电汽车空调有限公司,上海 201201)

往复式活塞二氧化碳压缩机的运行压力约为10 MPa,而采用传统制冷剂的压缩机的运行压力一般为0.6~3.0 MPa[1],所以二氧化碳压缩机壳体与接线端子焊接后,与传统的冷媒压缩机相比,焊缝承受的压力更高。二氧化碳压缩机壳体的壁厚达7 mm,壳体呈圆桶形,焊接时大电流在焊缝处转化成焊接热,使壳体与接线端子熔合。同时,为防止焊接热引起接线端子绝缘玻璃体破损变形,宜采用能瞬间释放大电流的电容储能式焊接技术,焊接电极的弧面直接贴合在壳体的外缘,焊接时间短,焊接电流大。

1 概况

焊接设备为日本日昭电机制造的电容储能式焊机,额定容量40 kVA,额定输出27 400 J,最大电极压力30 000 N。设备外接MIYACHI公司的电流监控仪,实时监测并反馈焊接电流,确保焊接设备的电流符合工艺要求。壳体材料为热轧钢板,焊接接线端子的区域在其外圆面。接线端子材料为10钢。根据壳体与端子的壁厚,为了达到具有足够强度的焊接熔深,焊接输出电流控制在100~110 kA,焊接时的电极压力控制在50~60 kN。

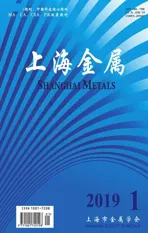

焊接工艺流程如图1所示:将接线端子、壳体依次放置在下电极上;启动设备,上电极下移压住壳体开始焊接;焊接后上电极复位,取出成品。

图1 组装在一起的壳体、端子和焊接设备的示意图(a)及其外观(b)Fig.1 Schematic (a) and macrograph (b) of assemblage of shell, terminal and welding equipment

2 失效形式

公司内部统计结果表明,焊接不良的壳体与端子主要表现为焊缝有漏孔,如图2所示。

图2 焊缝泄漏示意图Fig.2 Illustration of the weld leakage

为对不良焊缝进行分析,用油压拉升试验机将端子反向顶出,观察焊缝的缺口,从而精确判断焊缝的漏点位置,如图3所示。

图3 壳体焊缝缺口示意图Fig.3 Schematic of incompact weld of the shell

观察不良品焊缝的漏点发现,同批次零件焊缝的泄漏有两种特征:一种为壳体上的泄漏点有规律地出现在固定区域;另一种为壳体上的泄漏点出现在任意位置,如图4所示。

图4 壳体焊缝泄漏点示意图Fig.4 Illustration of leakage points in weld of the shell

根据焊接原理,为获得良好的焊接质量,电极应充分贴合壳体,焊接电极与被焊接件如不充分贴合,可能产生大电流,不能完全、均匀地到达焊缝,从而焊接区域不同部位的焊接热不均匀,局部电流低,导致个别点的虚焊,形成泄漏[2-3]。设备放电不完全,或完全放电但没有全部到达焊缝,是造成焊接缺陷的最主要原因。

采用压敏纸可方便地检测壳体与电极的贴合程度。根据焊接的压力和电极的尺寸测算焊接的压强。根据公式P焊接=F焊接/S电极接触(式中焊接压力由设备气缸力得出为23 kN,电极接触区域的面积为5.5×10-4m2),得出焊接时电极与壳体接触区域的实际压强P为41.8 MPa。采用日本富士公司的“Prescale胶片”作为压敏纸,根据压强范围选用中压系列(10~50 MPa)压敏纸测试。

测试时,将壳体与端子安放在下电极上,压敏纸平铺在电极与壳体接触处,关闭焊接电源,在设备不放电的状态下启动,气缸将电极下压,使压敏纸紧贴壳体,形成红色感压区域,颜色的深浅表示压强的大小。

生产中用压敏纸测得的壳体与电极接触良好的压敏成像和有虚接触的成像分别如图5和图6所示。

图5 壳体与电极接触良好的压印Fig.5 Marks representing full contact between the electrode and shell

图6 壳体与电极接触不良的压印Fig.6 Marks representing insufficient contact between the electrode and shell

由于焊接设备用MIYACHI监控,确保了焊接放电完全,因此焊接电极与壳体的贴合是影响焊接质量的主要因素。下面对相互关联的零件、焊接设备和焊接工艺逐一进行研究分析。

(1)零件

二氧化碳压缩机壳体壁较厚,焊接面为圆弧形,其侧面是接线端子孔。壳体材料为热轧钢板,通过一次拉伸成型。

焊接时,壳体的圆弧面需与电极的圆弧面匹配,故对壳体外圆的平整度要求很高。但壳体拉伸成型后不再修整加工,所以不同壳体外圆的平整度有一定偏差。

对压敏良好和不良的壳体分别用直尺对与电极接触的区域进行直线度测量,发现压敏不良处的壳体焊接处呈现出可见的不平整现象,而压敏良好的壳体则没有这种现象。同时外缘起伏处恰好是压敏不良处,如图7所示。

图7 表面不平整与平整的壳体Fig.7 Shells having flat and irregular surface

壳体的不平整表面导致电极与壳体接触处出现间隙,从而焊缝产生漏孔,漏孔的出现有一定的随机性。

(2)焊接设备

焊接设备包括导柱和导套。应确保焊接电极在下压行程中保持良好的垂直度和稳定性。但是焊接电极是易耗品,需根据焊接次数和表面状态经常更换。电极是金加工件,安装至焊接设备上后,曾发现安装后的上、下电极中心线有不重合的情况,导致焊接后焊缝泄漏,而且焊缝泄漏区域比较集中地出现在壳体孔的某一片区域。

从图8可以看出,壳体安置在下电极,如上、下电极安装后中心重合,则电极的弧形面下压后能较好地贴合壳体;如上、下电极安装后偏心,即中心线偏移,在偏移处的一侧将产生空隙,造成电极与壳体接触不良,导致虚焊。漏孔的位置与电极偏心的方向之间有一定的规律性。

图8 上下电极同心度正常与异常的对比Fig.8 Upper and lower electrodes having normal and abnormal concentricities

(3)焊接技术

日常生产中常有偶发性焊接不良的现象,这除了与电极与壳体不完全贴合有关外,还与焊接电极的表面状态有关。如图9所示,如果壳体接线端子孔的孔口有残留的金属毛刺,上电极下压时会被一并压在壳体表面,形成凸点,焊接时会在该凸点处分流更多的电流,使焊接电流不均匀,而焊缝的其余部位能量不足,造成局部虚焊[4-5]。

图9 壳体孔口毛刺对电极的损伤Fig.9 Damage of the electrode resulting from burr at the shell orifice

根据对上述焊接不良品的分析可得出:壳体与电极的贴合,焊接设备上下电极的同心度和电极的表面状态是影响焊接质量的3大重要因素。

3 改进措施

3.1 壳体

壳体的焊接面为与电极贴合的区域,焊接时保证这一区域的完全贴合是关键。根据图7所示的壳体表面不平整情况确定壳体外圆的验收标准。对与电极接触的区域增加直线度要求。通过对比良品与不良品的尺寸,规定在50 mm(长)×50 mm(宽)区域内,平行于中心线(基准H)方向的任意直线段的直线度应在0.05以下,如图10所示。在拉伸工艺方面,严格规定一次拉伸成型,以便同时确保直线度和壳体壁厚均匀。

图10 壳体与电极接触区域的直线度要求Fig.10 Straightness requirements in area of contact of the shell with the electrode

3.2 焊接设备

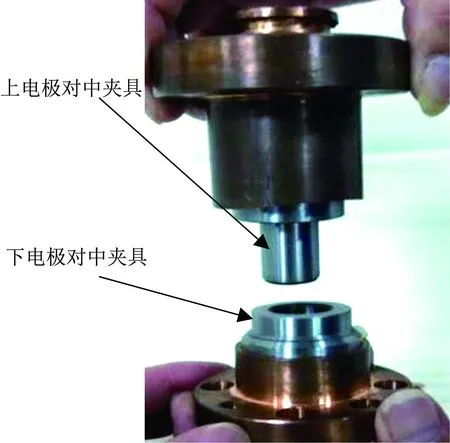

为了避免因电极更换等因素导致上、下电极偏心,确保在焊接过程中上、下电极同心,电极安装后用对中夹具验证同心度,如图11所示。将对中夹具分别套入上、下电极中,然后调试电极的同心度。如果对中夹具能完全匹配,则同心度符合要求,随后将电极固定。

图11 上下电极对中夹具Fig.11 Fixture making upper and lower electrodes to become concentric

3.3 焊接技术

对不同批次的壳体进行检测时发现,端子孔周边的毛刺具有一定的随机性,这可能与加工刀具等因素有关。为确保孔口无毛刺,壳体在金加工后增加了一道孔口去毛刺工序[7-8]。

此外,规定在每焊接2 000件时,用金相砂纸清除氧化皮,保持电极表面洁净。

4 结论

通过对二氧化碳压缩机壳体与接线端子的电阻焊质量进行分析,确认了壳体焊接区域的平整度、上下电极的安装精度、壳体与电极的表面状态是影响焊接质量的主要因素。在此基础上,制定了增加壳体直线度要求、确认上下电极同心度、保持壳体与电极焊接区域洁净的改进措施。

将这些对应措施标准化并应用于生产后,壳体与接线端子的焊接质量明显提高,焊缝泄漏发生率大幅度减少,基本杜绝了批量性的不良品,获得了良好的经济效益。