45钢的直流电场催渗粉末铝铬共渗

2019-01-30缪小吉

缪小吉 孙 斐 胡 静,2

(1.常州轻工技术职业学院 机械工程系,江苏 常州 213164;2.常州大学材料科学与工程学院,江苏 常州 213164)

渗铝能在钢材表面形成保护渗层,使之具有抗氧化、耐腐蚀等优良性能,从而在某些特殊环境下可以用渗铝的普通碳钢代替不锈钢[1-2]。渗铬也能在钢材表面形成保护渗层,使之具有耐磨、抗氧化、耐腐蚀等综合性能,从而可采用渗铬的普通碳钢代替高合金工具钢、不锈钢或其他特殊合金。因此,渗铝和渗铬都具有重要的工程应用价值[3-4]。

粉末渗金属操作简便、成本低、工艺易于控制、渗层质量好,但传统的粉末渗工艺温度高(一般都在1 000 ℃以上)、时间长,能耗较大,渗剂利用率不高,成本较高。为此,业已研发了包括机械能助渗的多种新工艺[5-6]。近年来的研究发现,施加直流电场对粉末渗工艺具有显著的催化作用[7-9]。

随着制造业的发展,对工件表面性能的技术要求也不断提高。很多情况下,渗入单一元素已不能满足越来越高的技术要求,需采用多元共渗技术以发挥多种元素的综合优势。因此,多元共渗应运而生,即在一种工艺条件下,将铝和铬等两种或更多元素同时渗入零件。共渗的目的是发挥每种元素的优势,进一步提高零件的抗氧化、耐腐蚀和耐磨等性能。

本文探索了直流电场粉末铝铬共渗新技术,即研究了在渗剂与被渗试样间施加直流电场所获得的铝铬共渗层的组织和性能。

1 试验材料与方法

试验材料为45钢,其化学成分(质量分数,%)为 0.46C, 0.17Si, 0.52Mn,0.031S, 0.032P,其余为Fe。试样尺寸为10 mm×10 mm×10 mm,用240~2 000号砂纸打磨、在无水乙醇中超声波清洗和吹干后进行粉末铝铬共渗。

铝铬共渗剂主要由铝铁、铬铁、氯化铵和石英砂组成,其质量分数分别为30%、20%、2%和48%。铝铁和铬铁分别提供活性铝原子和活性铬原子,氯化铵为催化剂,石英砂为填充剂。

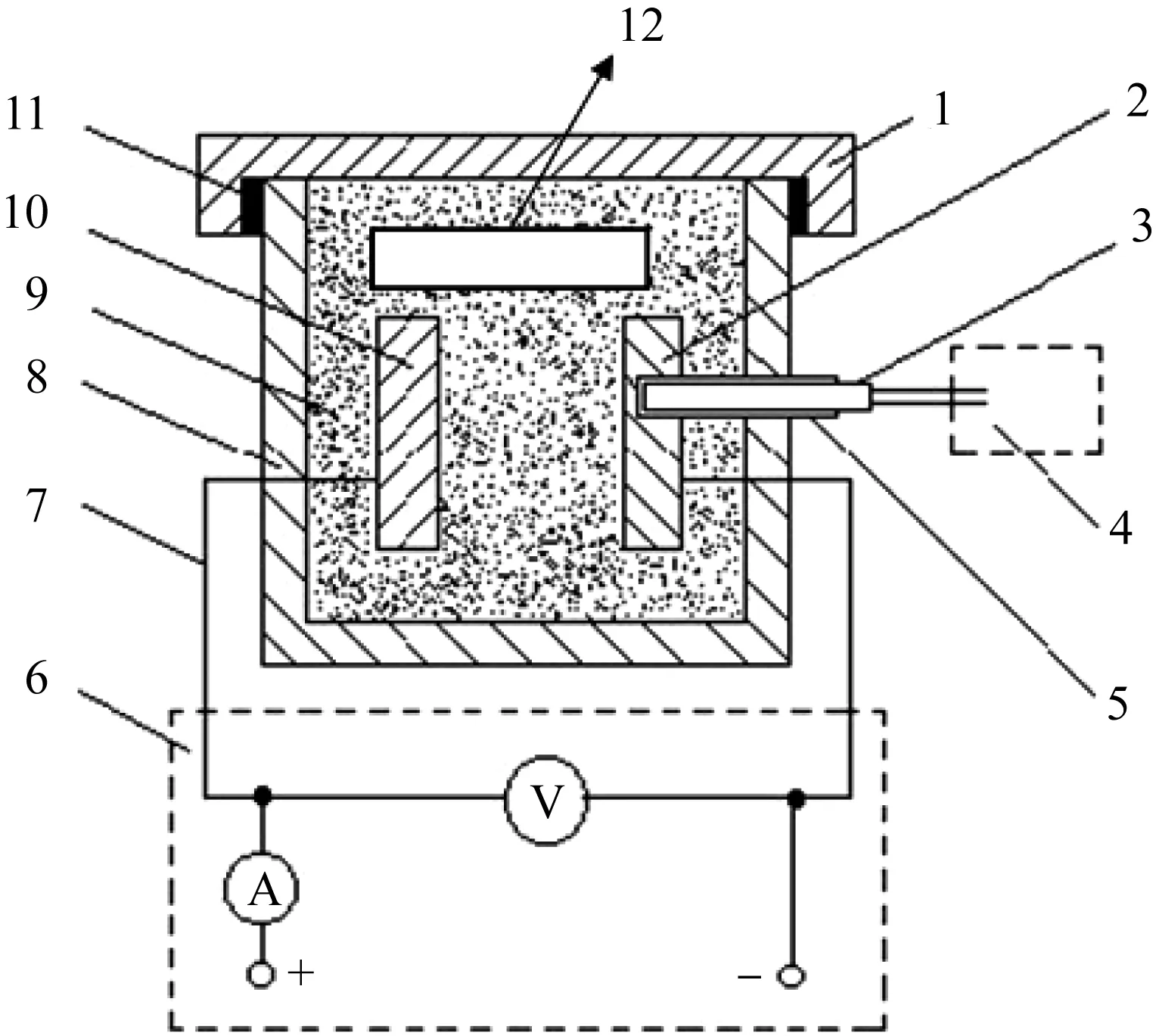

图1为试验装置的示意图。将渗箱密封后置于箱式电阻炉中加热,当炉温达到设定值后保温,在两极间施加直流电场,将试样作为阴极和阳极, 进行直流电场粉末铝铬共渗。作为对比,渗箱的上部放置一块未接电极的参考试样,即该试样是进行常规铝铬共渗。粉末铝铬共渗的工艺参数见表1。

采用XJG-05金相显微镜观察分析渗层组织并测量渗层厚度h。采用箱式电阻炉对原始态试样和经不同工艺铝铬共渗的试样进行长时间高温加热,研究试样的抗高温氧化性能,试验温度为1 000 ℃,每10 h称重一次。采用浸泡法研究试样的耐腐蚀性能,将经铝铬共渗的试样放入体积分数为10%的H2SO4溶液中,每120 min称重一次。采用T-114型电子天平,测量精度为0.000 1 g。

1-渗箱盖, 2-阴极试样,3-热电偶, 4-测温装置, 5-陶瓷保护管, 6-电压可控直流电源, 7-导线, 8-粉末铝铬共渗剂容器, 9-粉末铝铬共渗铝剂, 10-阳极试样,11-密封材料, 12-参考试样

图1 粉末铝铬共渗装置示意图

Fig.1 Schematic of the apparatus for powder aluminochromizing

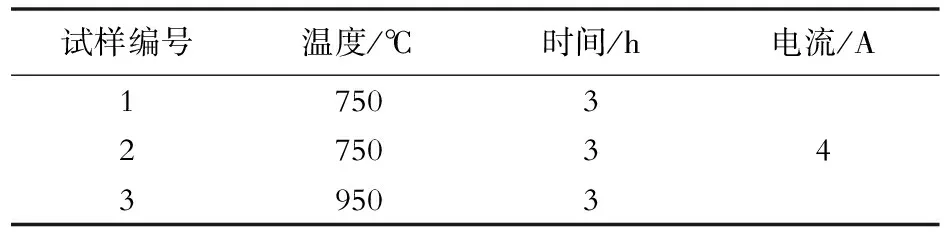

表1 粉末铝铬共渗工艺参数Table 1 Process parameters of the powder aluminochromizing

2 结果与讨论

2.1 渗层的组织和厚度

图2为以不同工艺参数铝铬共渗的45钢试样的渗层组织。可以看出,共渗温度和时间相同条件下,施加直流电场可显著增加粉末铝铬共渗层的厚度。750 ℃共渗3 h,常规铝铬共渗层的厚度约为30 μm,而施加4 A电流后,渗层厚度达到了约120 μm,增加了近3倍。

2.2 外加直流电场对粉末法铝铬共渗层抗氧化性能的影响

为了检测铝铬共渗后试样的抗氧化性能,对该45钢试样进行了800 ℃高温氧化试验。图3是用不同工艺铝铬共渗的试样及未经铝铬共渗试样的高温氧化动力学特性。可以看出,45钢经直流电场铝铬共渗后,其抗高温氧化性能得到了显著改善。同时,当共渗温度和时间相同时,采用传统方法铝铬共渗试样的抗高温氧化性并没有明显改善。这是因为传统方法获得的共渗层较薄,容易高温氧化分解。经直流电场铝铬共渗的试样,渗层较厚,有效减小了高温环境对基体的影响。

图3 未经铝铬共渗和铝铬共渗的45钢试样的高温氧化动力学特性Fig.3 High temperature oxidation kinetic characteristics of the 45 steel specimens powder aluminochromized and not powder aluminochromized

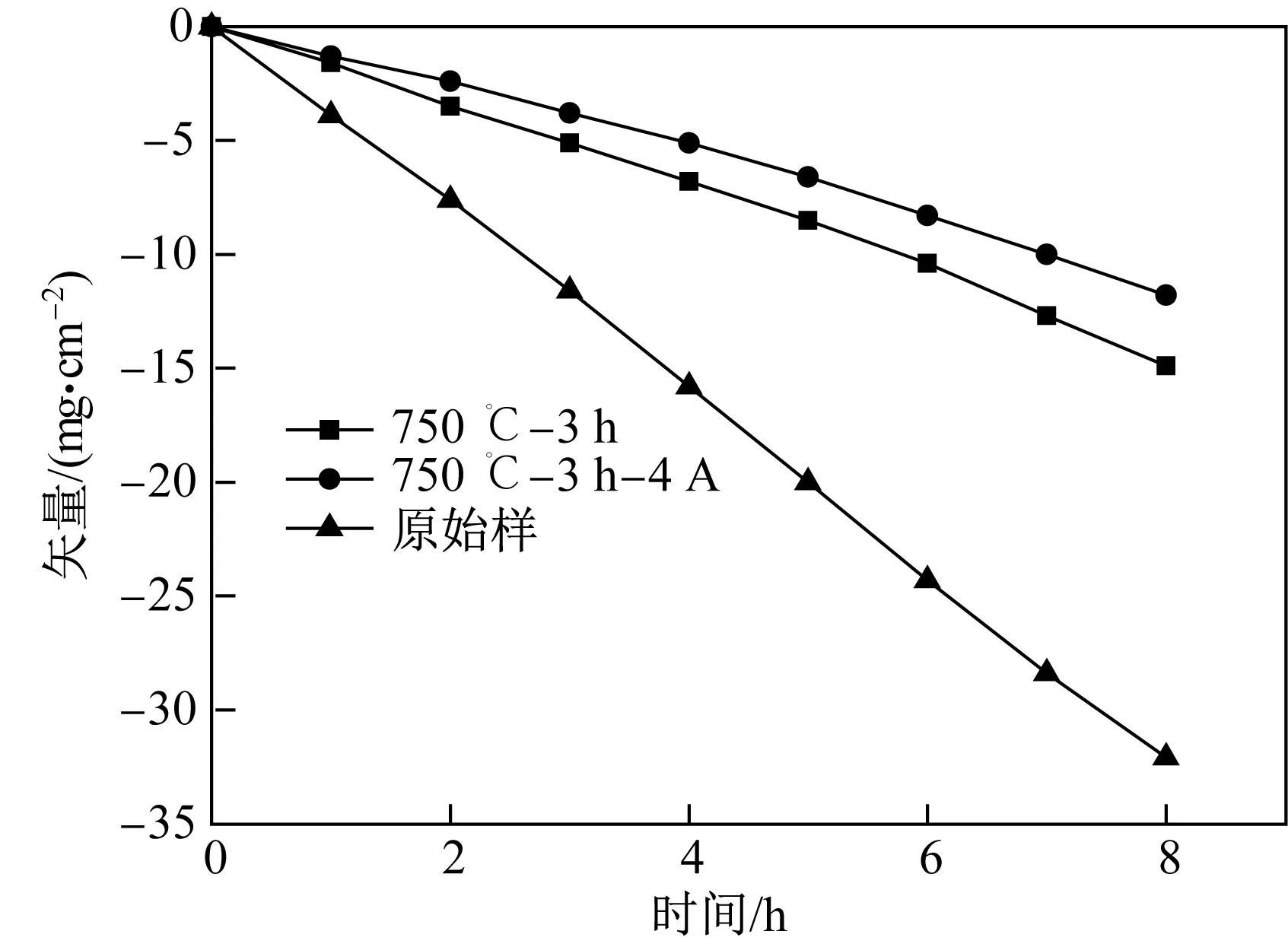

2.3 外加直流电场对粉末铝铬共渗层耐腐蚀性能的影响

为了检测铝铬共渗试样的耐蚀性能,对该45钢试样进行了耐10% H2SO4溶液腐蚀的试验。图4是不同工艺铝铬共渗的45钢试样及原始态试样的腐蚀动力学曲线。可以看出,经不同工艺铝铬共渗后,45钢试样在10%H2SO4溶液中的耐腐蚀性能都得到了明显的改善。这是因为经铝铬共渗处理后,渗层阻碍了基体与腐蚀环境的直接接触。图4还表明,当共渗温度和时间相同时,直流电场铝铬共渗的试样比传统工艺共渗的试样具有更好的耐腐蚀性能,原因是前者形成的共渗层更厚更致密。

图4 未经铝铬共渗和铝铬共渗的45钢试样的腐蚀动力学特性Fig.4 Corrosion kinetic characteristics of the 45 steel specimens powder aluminochromized and not powder aluminochromized

3 结论

(1)外加直流电场可降低45钢粉末铝铬共渗温度,促进渗层形成。

(2)施加4 A电流的直流电场于750 ℃共渗3 h的 45钢渗层厚度为120 μm,而常规铝铬共渗层厚度仅为30 μm左右,前者比后者深了近3倍。

(3)45钢经直流电场铝铬共渗后,抗高温氧化性能得到了显著改善。但传统铝铬共渗改善抗高温氧化性能的效果不明显。

(4)经不同工艺铝铬共渗后,45钢在10%H2SO4溶液中的耐蚀性能得到了显著改善,施加直流电场后渗层的耐蚀性能更好。