CSP流程50W600冷轧无取向电工钢的开发

2019-01-30韩玉龙田荣彬

韩玉龙 田荣彬 高 军

(内蒙古包钢钢联股份有限公司,内蒙古 包头 014010)

电工钢已有近百年的发展历史,主要用于制造各种电机和镇流器、变压器的铁芯以及其他电器元件,是电力、电子和军工行业不可缺少的重要软磁合金,亦是磁性材料领域中产量和用量极大的重要金属功能材料[1-4]。

为提高产品档次,丰富产品结构,包钢薄板厂对50W600冷轧无取向电工钢进行了开发。包钢薄板厂热轧生产线为薄板坯连铸连轧CSP(Compact Strip Plant)流程,全线主要装备有2座210 t顶底复吹转炉、2座200 t LF钢包精炼炉、2座RH炉、2流薄板坯连铸机、2座直通辊底式均热炉、F1~F7高刚度热连轧机组、带有辊道的层流冷却装置和2台地下卷取机、带有紊流盐酸酸洗和5机架6辊轧机的酸轧联合机组、硅钢连续退火线。包钢薄板厂以CSP流程热轧基料生产50W600无取向电工钢,由于铸坯较薄,因此板坯纵横向温度均匀,成品钢卷各向磁性均匀,磁感高,铁损小。

1 CSP流程生产50W600电工钢的工艺设计

近年来,无取向硅钢市场竞争激烈,一直存在客户接收标准远远超过国家标准的情况。以50W600钢为例,国标要求其铁损≤6.0 W/kg、磁感≥1.66 T,而实际用户的协议标准要求其铁损≤4.2 W/kg、磁感≥1.68 T。因此,客户需求的不断提高,也为产品的研发提出了更高的要求。

包钢CSP生产线由于自身装备技术水平的限制,生产无取向电工钢时存在以下问题:

(1)热轧加热炉为辊底式加热炉,炉辊间距较大为1.2 m,在加热硅含量高的硅钢板坯时,板坯头尾存在较大下弯风险,目前硅的质量分数最高可控制在1.30%。

(2)热轧生产线设计之初,未考虑硅钢生产的要求,轧制模型中虽可添加硅钢算法,但准确率不够。实际生产中,轧制力设定值与实际值偏差较大,钢带厚度通条差较大,需要在后续工序切除或降级,影响成材率。

(3)硅钢流程中无常化线,为确保硅钢成品性能,热轧卷依赖高温卷取,致使热轧板板面氧化物类缺陷较多。

(4)酸轧联合机组未配备相应脱硅设备,热轧硅钢板卷酸洗后硅泥富集,堵塞管道及酸梁喷嘴,造成冷硬卷表面发黄发黑。

(5)连退炉最高加热温度950 ℃,初始设计生产电工钢最高牌号为50W470,铁损≤4.7 W/kg。

1.1 成分设计

电工钢的牌号不同,化学成分也不同,但其基本组成包括3大类元素,即基本合金元素如硅、铝、锰等,杂质元素如碳、氮、硫等,特殊元素如锡、稀土等。

硅是影响电工钢磁性、力学性能最基本的因素[5]。硅的作用主要是提高电阻率,降低铁损及磁感。但是硅含量过高,铸坯会明显变软,热轧加热轧制难度变大,硅含量与磁性能的关系见图1[6]。铝的作用与硅相似,可以提高电阻率,但铝对磁感应强度的影响较小,同时铝的加入不利于抑制钢中的氮化物形成,铝含量与磁性能的关系见图2[7]。锰可以提高电阻率,锰与硫形成MnS塑性夹杂物,提高热轧时轧件的可加工性,同时锰的加入可提高冲片性和切削性,锰含量与磁性能的关系见图3。

图1 0.3%Al低碳冷轧无取向电工钢中硅含量与磁性能的关系Fig.1 Relationship between silicon content and magnetic properties in 0.3% Al low-carbon cold-rolled non-oriented electrical steel

图2 0.9%Si低碳冷轧无取向电工钢中铝含量与磁性能的关系Fig.2 Relationship between aluminum content and magnetic properties in 0.9% Si low-carbon cold-rolled non-oriented electrical steel

图3 0.9%Si低碳冷轧无取向电工钢中锰含量与铁损值的关系Fig.3 Relationship between manganese content and iron loss in 0.9% Si low-carbon cold-rolled non-oriented electrical steel

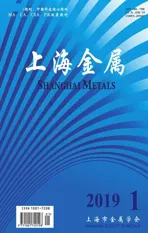

杂质元素碳在冶炼过程中无法消除,随着碳含量的增加,碳化物数量增加,磁性能明显下降,见图4。随着氮含量的增加,铁损值显著升高,同时产生磁时效,见图5。伴随着氧、硫含量的增加,铁损存在不同程度的上升,但没有碳及氮元素明显。

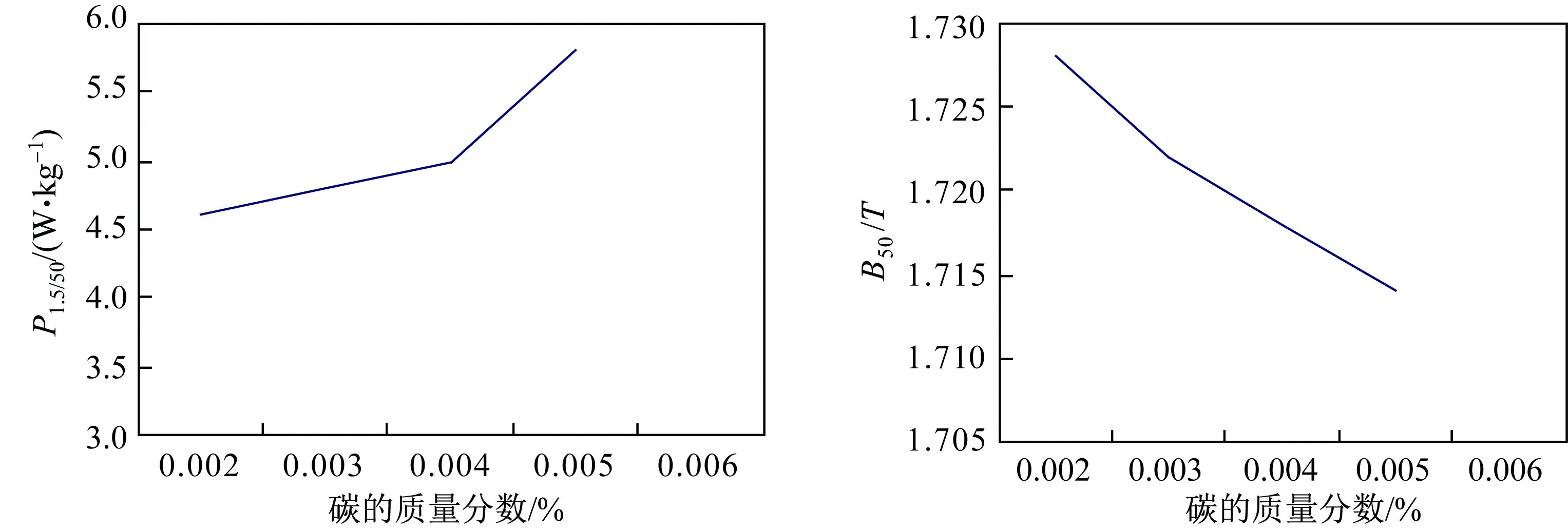

特殊元素如锡,在冶炼过程中若少量添加,可抑制氧化物和氮化物的形成,改善磁性能,见图6。加入具有包钢资源特点的稀土元素,可以减少钢液中的杂质。加入稀土后形成细小稀土硫化物及氧化物作为钢的非自发晶核,其形核过冷度小,可使铸坯等轴晶率增加,退火后晶粒尺寸增大,成品磁性能提高[8]。图7为添加稀土元素镧前、后铸坯的低倍组织。

图4 0.6%Si冷轧无取向电工钢中碳含量与磁性能的关系Fig.4 Relationship between carbon content and magnetic properties in 0.6% Si cold-rolled non-oriented electrical steel

图5 0.6%Si低碳冷轧无取向电工钢中氮含量与铁损值的关系Fig.5 Relationship between nitrogen content and iron loss in 0.6% Si low-carbon cold-rolled non-oriented electrical steel

综上所述,依据包钢CSP流程的特点,并结合其他钢厂无取向硅钢的成分设计,采用了低碳低硅高磷的成分设计思路,其特点是:硅含量偏低(对比宝钢、马钢等)、适当提高辅助磁性能元素的加入(如磷含量是马钢同类产品的2倍、宝钢的4倍)、低杂质元素控制(碳、氮、硫、氧、钛总量小于120 μg/g)、稀土元素的加入(加入部分镧合金),最终包钢薄板厂50W600电工钢的成分设计见表1。

图6 0.6%Si低碳冷轧无取向电工钢中锡含量与磁感值的关系Fig.6 Relationship between Sn content and magnetic properties in 0.6% Si low-carbon cold-rolled non-oriented electrical steel

图7 铸坯低倍组织Fig.7 Macroscopic structures of the cast slab

表1 包钢薄板厂生产的50W600电工钢的化学成分(质量分数)Table 1 Chemical composition of 50W600 electrical steel produced in Baotou CSP plant (mass fraction) %

1.2 工艺路线

包钢CSP流程生产硅钢热轧原料的厚度在2.30~2.75 mm,可直接冷轧成0.50 mm成品。但由于铸速波动、混浇、轧机换辊等原因,厚度大于2.75 mm的热轧原料经一次冷轧无法达到目标厚度0.50 mm,产生了较多的带出品。为解决带出品问题,包钢薄板厂开发了二次轧制工艺,即厚规格带出品经过冷轧、罩退、重卷扩内径、再次冷轧达到目标厚度的工艺。具体工艺流程见图8。

图8 包钢薄板厂生产50W600电工钢的工艺流程图Fig.8 Production flow chart of 50W600 electrical steel in Baotou CSP plant

该二次冷轧工艺不仅解决了热轧带出品流向的问题,同时统计得出电工钢经二次冷轧退火后磁性能还有所提升,为下一步开发高牌号无取向硅钢提供了一种新的生产思路:在冶炼成分设计上尽量提高硅含量,并添加锰、磷元素等;铸坯热轧至4.50 mm后进行高温卷取,加罩或入坑保温缓冷,再进行二次冷轧,以生产出更高牌号无取向硅钢。

1.3 工艺控制要点

(1)相应生产准备。主要包括:按照技术要求准备活性石灰、合金等材料;根据转炉炉况选择生产时机,生产前2炉硅钢进行洗炉操作;转炉生产的前1炉硅钢要求入炉硫的质量分数≤0.003%并采用本厂自产废钢;硅钢冶炼使用同一转炉,不交替冶炼;冶炼硅钢前对RH进行洗槽子准备。

制定生产异常事件处理预案。主要包括:转炉保证碳温协调出钢,只允许点吹1次,否则改为一般用冷轧碳钢薄板及钢带SPCC出钢;出钢必须挡渣,禁止下渣,若挡渣失败、折罐,则根据生产情况改为其他钢种;铸机大包烧氧必须记录标注,并由轧机跟踪性能;铸机液位波动过大、塞棒上抬到报警位置无法缓解的需要进行计划调整。

(2)冶炼工艺控制。主要包括:严格执行表1中50W600电工钢成分;液相线温度为1 526 ℃;脱硫操作时,根据铁水硫含量添加合理数量的KR脱硫剂,以控制终点硫的质量分数≤0.002%,静置后扒渣,要求裸露铁水面积大于95%;使用二级麦窑白灰,其中w(SiO2)≤4.5%、w(CaO)≥85.0%、w(MgO)≤5%、活性度≥280 mol/ml;采用单渣工艺冶炼,碱度R≥2.5;一次拉碳,控制目标点吹次数不大于1次;RH操作时,脱碳最大吹氧量不大于100 Nm3,脱氧要求脱氧铝和成分铝一次性加入,合金化要求完全脱氧后才可进行合金化操作,并确保纯脱气时间大于5 min,过热度按20~35 ℃控制;处理结束后添加无碳保温剂,防止钢水增碳。

(3)铸轧工艺控制。主要包括:中包钢水严格执行表1中50W600电工钢成分;采用超低碳保护渣和无碳中包覆盖剂;保证铸坯入炉温度在950~1 000 ℃;浇铸过程中做好水口密封,中包保护浇注,防止增氮;结晶器水温控制在(40±1) ℃,直接冷却水水温(25±2) ℃;热轧板板凸度≤30 I;轧机开轧温度不低于1 060 ℃;热轧一、二架轧机压下率大于40%;终轧温度(900±10) ℃,卷取温度(730±10) ℃。

(4)酸轧工艺控制。主要包括:头尾料剪切大于6 m;激光焊机选择专用焊接参数并加丝焊接;酸洗速度控制在80 m/min;轧机一机架轧制力不超过9 MN;前道次乳化液浓度控制在(2.5±0.5)%,末机架乳化液浓度控制在(0.8±0.2)%;末机架轧辊粗糙度控制在(0.8±0.2) μm。

(5)连退工艺控制。主要包括:生产线速度控制在100 m/min;电解电导率为(30±2) ms/cm;电解槽电流密度为(4.4±1) C/dm2;炉区RTF1-2段温度为(870±20) ℃;炉区RTF3-5段温度为(930±10) ℃;炉区SF13段温度为(780±20) ℃;RJC段板温控制在(400±20) ℃。

2 包钢CSP流程50W600电工钢生产实例

2.1 产品性能

2016年,包钢薄板厂生产的50W600成品铁损值(P1.5/50)集中在3.8~4.2 W/kg,磁感值(B50)集中在1.72~1.74 T;50W600电工钢的性能得到了用户的认可。图9为50W600电工钢的铁损及磁感直方分布图。

图9 包钢薄板厂50W600电工钢的磁性能Fig.9 Magnetic properties of 50W600 electrical steel in Baotou CSP plant

从2016年用户满意度调查、市场销售人员反馈及终端用户走访来看,市场整体对包钢50W600产品反馈良好。并因其电工钢产品的上道工序配备CSP产线,效益更为可观;因采用低碳低硅高磷成分设计,产品的磁感值也明显优于大多数常化态原料生产的硅钢(约高0.02 T),具有“低成本、高磁感”的特点。

2.2 问题攻关

由于50W600电工钢的生产流程长、窗口窄,因此在实际生产中遇到了很多问题,包钢薄板厂组织技术攻关一一解决,现简要总结如下。

(1)轻微瓦楞缺陷。瓦楞缺陷特征为钢带表面沿轧制方向出现凹凸不平的瓦楞状纹理。调试初期,硅的质量分数控制在1.3%,生产中钢带表面出现了手感不明显的轻微瓦楞缺陷。分析原因,主要是由于热轧F1F2轧机压下率均为40%,不能完全破碎铸坯中的柱状晶,钢带有尺寸较大的纤维组织,冷轧退火后,也难以再结晶。之后将硅的质量分数降到1.1%以下,并采取高温卷取,有效消除了轻微瓦楞缺陷。

(2)冬季性能偏高。50W600电工钢在工艺条件不变的情况下,冬季成品的铁损值比夏季高0.15~0.20 W/kg。主要是由于包头冬季寒冷,热轧卷的冷却环境发生变化所致。冬季生产时,采取将冶炼成分中的Si元素按上限控制的措施后,产品磁性能不再下降。

(3)涂层耐锈不良。部分50W600产品出现了锈蚀缺陷。主要原因是前期冷轧工序为了保证成品板形,在末机架采用毛化辊进行轧制。之后经过市场调研,并与涂层液生产厂家进行沟通,在酸轧末机架采用光辊轧制,并将末机架轧辊粗糙度控制在(0.8±0.2) μm,锈蚀显著减轻。

(4)硬度偏低。市场反馈包钢50W600电工钢的硬度偏低。通过在终端市场取样分析,包钢产品的硬度为110~120 HV10,其他钢厂的硬度为120~130 HV10。这可能是由于50W600电工钢采用了低碳低硅高磷的成分设计,后期拟将Mn的质量分数提高0.15%,以提高产品的硬度。但经终端用户反馈得知,包钢50W600产品在高速冲床上满足使用要求,硬度低能延长冲压模具的使用寿命,因而获得用户的认可。

2.3 未来方向

(1)成分持续优化。自50W600电工钢试制开始,由于包钢CSP生产线特点,硅含量难以再提高,致使产品的铁损值难以满足用户不断提升的要求。因此,需要不断进行技术研发,优化成分设计。目前技术组进行了高锰电工钢的试验,以扩大奥氏体区,使热轧在奥氏体区进行,避开两相区,从而使轧制力更稳定;另外,以铝代硅,在降低铁损的同时保持高的磁感,使产品性能得以改进,具体指标见表2。

表2 50W600电工钢的成分优化与磁性能Table 2 Optimized composition and magnetic properties of 50W600 electrical steel

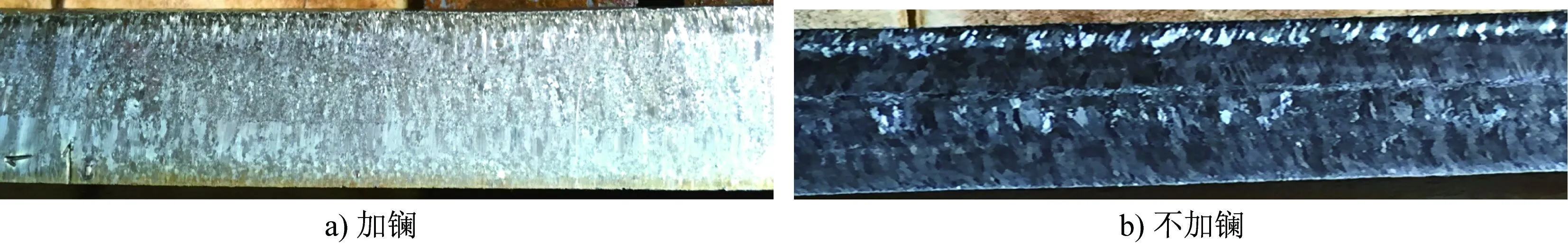

(2)添加稀土元素。近年来,结合包钢天然矿中带稀土的特性,在50W600电工钢中尝试添加稀土镧,加稀土镧成品的平均晶粒尺寸为51.28 μm,不加稀土镧成品的平均晶粒尺寸为44.06 μm(见图10)。今后将稳定稀土元素的加入,从微观织构角度进一步提升产品的磁性能。

3 结语

图10 添加和未添加稀土镧的50W600电工钢的晶粒尺寸Fig.10 Grains in 50W600 electric steels with and without lanthanum

包钢薄板厂依托CSP生产线,全流程科学管控,通过合理的成分设计、严格监控各质量控制点,成功生产出具有包钢特色的50W600电工钢,得到了市场的广泛认可。