不锈钢焊缝缺陷尺寸的超声波探伤定量研究

2019-01-30罗四维张恒华

杨 静 罗四维 刘 峰 张 梅,2,3 张恒华,2,3

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072; 2.上海市钢铁冶金新技术开发应用重点实验室,上海 200072;3.上海大学材料科学与工程学院,上海 200072)

近年来,随着重工业的快速发展,对焊接质量控制的要求也越来越高。因此,各种无损检测方法在焊接质量控制中得到了广泛应用。超声波检测是五大常规无损检测技术之一,是目前国内外应用最广泛且发展较快的一种无损检测技术。焊接过程中,由于操作不当或焊接工艺参数波动,将会导致在焊缝及热影响区产生焊接缺陷,并导致钢结构存在安全隐患。因此很有必要采用超声波技术定量检测焊接结构中缺陷的尺寸。

在超声波探伤过程中,除了简单地确定缺陷在焊缝中的位置外,更重要的是如何对缺陷的尺寸进行定量。相关文献中对缺陷进行定量研究的方法有很多。曹天宝等[1]通过仪器显示屏上的闸门线截取振幅-深度曲线对缺陷进行定量;冯挺等[2]采用端点反射回波法和端点衍射法对缺陷进行定量;王小保等[3]采用6 dB法测长对常见缺陷进行定量;文献[4-6]用DAC+dB或者SL+dB的方法来表示缺陷当量(DAC为距离-波幅曲线,SL线为定量线)。但采用这些方法定量的结果大都存在一定差异且缺少验证过程。因此,本文采用在焊缝探伤中绘制AVG曲线的方法对缺陷的尺寸进行定量。

本文在3件不锈钢试块上制作了多组不同直径和长度的横通孔,通过记录每组横通孔回波高度达到基准波高时的增益值,进而绘制出相应的AVG(A-距离,V-波幅,G-当量)曲线,并对该曲线的变化规律进行分析研究。试验验证表明,该AVG曲线可以用来对不锈钢焊缝中直径当量为φ1~3 mm的缺陷的尺寸进行定量。

1 试验材料与方法

1.1 试验材料

试验用材料为3件100 mm×10 mm×10 mm的不锈钢试块,分别在每件试块上制作如图1所示的不同直径和长度的横通孔。图1中:(a)1号试块上的6组孔直径均为1 mm,长度分别为1、2、3、4、5和6 mm;(b)2号试块上的6组孔直径均为2 mm,长度同(a);(c)3号试块上的6组孔直径均为3 mm,长度同上。

图1 3种不锈钢试块Fig.1 Three stainless steel specimens

1.2 试验方法

AVG曲线的具体绘制步骤如下:

(1)测定探头入射点和探头K值。

(2)分别将探头置于3件不锈钢试块中长度为1 mm的横通孔内,调节探头位置使反射回波达到最高,调节“增益”,使该反射回波占据示波屏的80%,该波高即为“基准波高”,记下此时的dB值。

(3)在3组试块上检测孔深为2 mm的横通孔,使反射回波达到最高。此时由于声程的增加,超声波的衰减也随之增大,其反射回波降低,即低于基准波高。调节“增益”,将回波调至基准波高,记下此时的dB值。

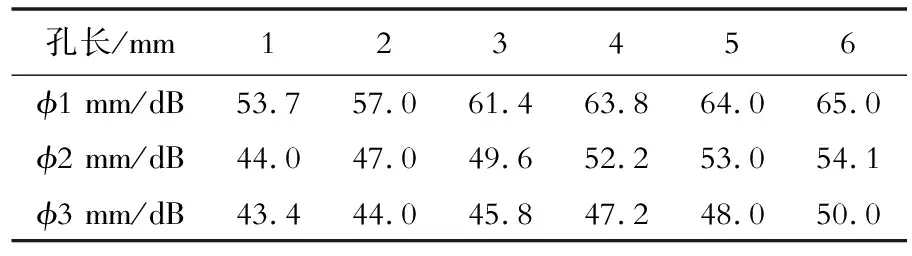

(4)重复第3个步骤,依次测3件试块上孔深为3、4、5、6 mm的横通孔,记下相对应的dB值,如表1所示。

表1 不同直径和长度横通孔的dB值Table 1 dB values of the cross through holes of different diameters and lengths

2 试验结果与分析

2.1 曲线变化

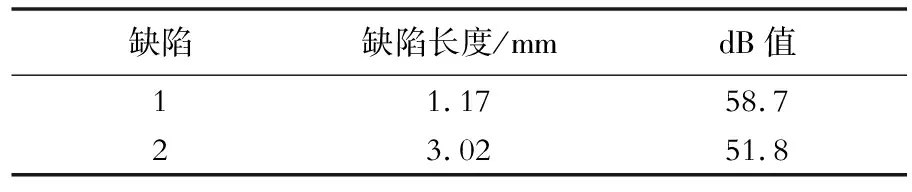

将表1中数据以孔长为横坐标、dB值为纵坐标绘制AVG曲线,如图2所示。该曲线即为采用探头5P9×9K3分别对直径1、2和3 mm横通孔进行焊缝检测的实用AVG曲线。

图2 AVG曲线Fig.2 AVG curves

如图1所示,3条曲线的总体变化规律类似:随着孔长度的增加,dB值即回波强度降低。本文从横向、纵向两个方面深入分析曲线变化规律。

a)横向比较

如图1所示,每组曲线的回波强度随着孔长的增大而降低,但是降低速度越来越缓慢,即曲线越来越平缓。关于回波强度的变化速率趋于平缓的原因,可采用超声波衰减规律进行解释。在超声波传播过程中,主要考虑散射引起的衰减,规律为:

Px=P0e-ax

(1)

式中:px—离压电晶片表面x处的声压,Pa;P0—超声波原始声压,Pa;e—自然对数的底;a—金属材料的(散射)衰减系数,dB/m;x—超声波在材料中传播的距离,m。

从式(1)看,声压按负指数规律衰减,即随着声程的增大,声压的衰减速率越来越小,衰减曲线也越来越趋于平缓。在检测过程中,波幅高度反映的是声压大小,当超声波探伤仪垂直线性较好时,仪器示波屏上的波高与声压成正比,这时有:

(2)

式中:△—分贝;H0—波高基准;H—波幅高度;P0—原始声压;P—声压。

当声压的衰减速率越来越慢时,波幅的衰减速率也越来越慢。即用来反映波幅大小的dB值的变化也越来越缓慢,因此图1中每条曲线都是随着声程的增大而越来越平缓。

b)纵向比较

在孔长相同时,随着横通孔直径的增大,3组曲线的反射回波强度也越大,但增大的速率越来越慢,即曲线与曲线间的间距越来越小。这种非线性变化与超声波的传播特性有关,超声波在无限大介质中传播时是一直向前传播不改变方向的,但遇到异质界面时会发生反射和折射。也就是说,一部分超声波在界面上反射回第一介质,另一部分透过界面折射进入第二介质,反射回来的超声波即以波高表现。

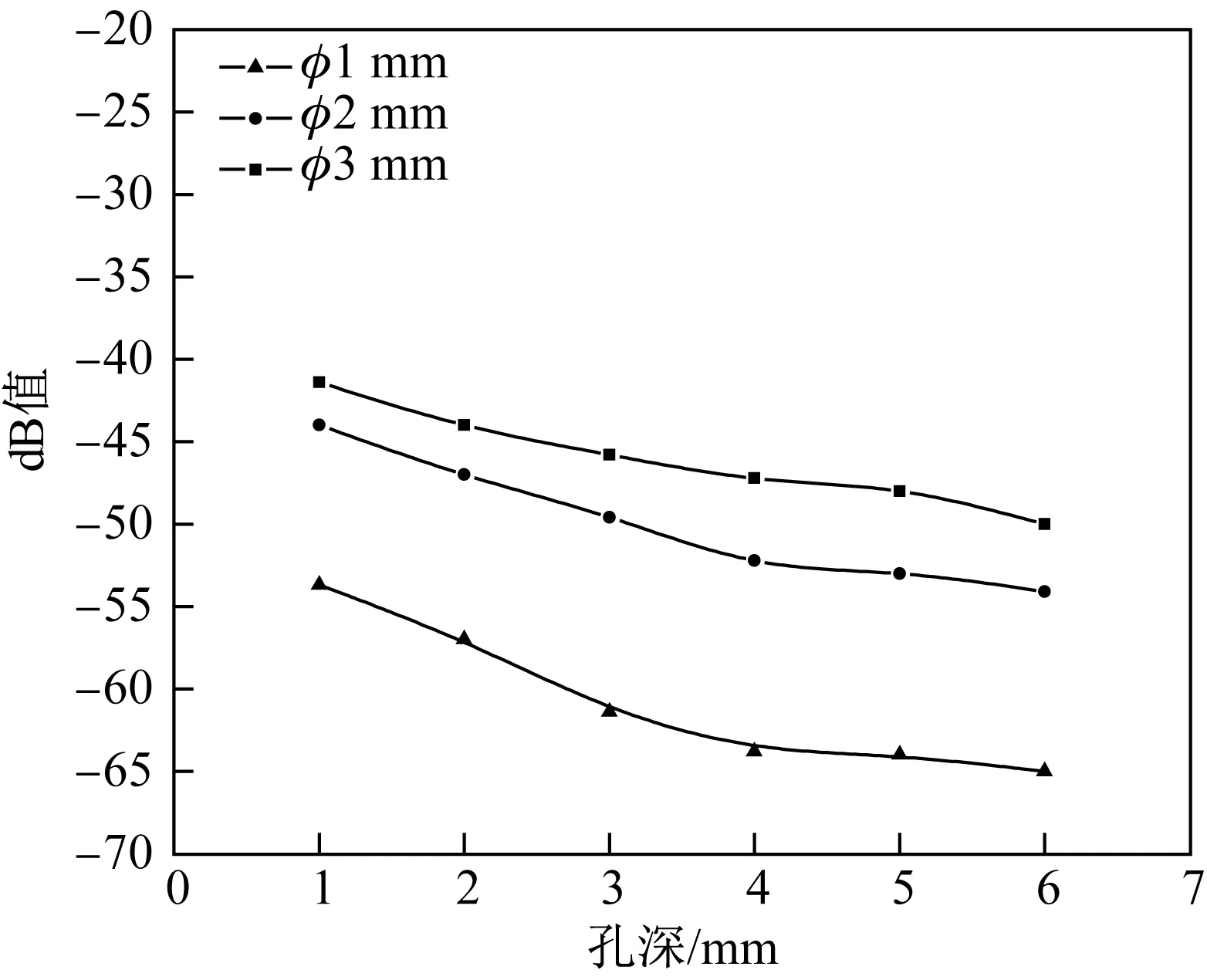

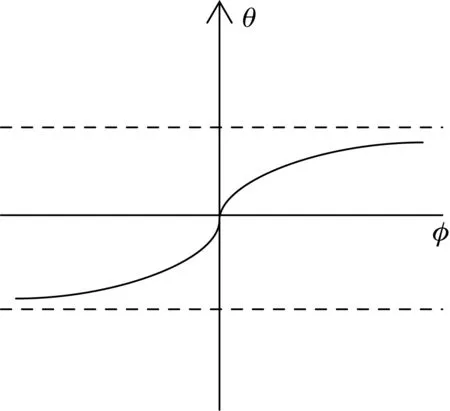

超声波在发射之初其声束角是一定的,但当检测过程中遇到不同尺寸的缺陷时,反射回波的有效反射回波角度也会发生变化,这种变化与缺陷的直径和长度有关,如图3所示。

有效反射回波角度可以用式(3)表示。

θ=2arctan(φ/2h)

(3)

式中:θ—孔径为φ的有效回波角度,(°);φ—缺陷直径,mm;h—缺陷长度,mm;

在孔长h相同时,随着横通孔直径φ的增大,超声波有效扫描角度θ也增大,但增长速率缓慢下降,即曲线越来越平缓,如图4所示。

图3 超声波的有效回波角Fig.3 Effective echo angle of ultrasonic wave

图4 超声波有效回波角θ值的变化Fig.4 Change of effective echo angle θ of ultrasonic wave

2.2 采用曲线定量缺陷尺寸

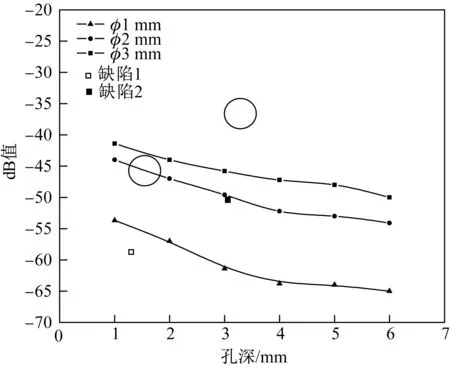

对一两对接板厚度均为5.5 mm的不锈钢手工氩弧焊焊缝进行了超声波探伤,检测过程中在距探头位置(X=12.50 mm,Y=1.17 mm)和(X=14.93 mm,Y=3.02 mm)各发现1处缺陷,记录了缺陷和回波高度为显示屏的80%时的dB值,结果列于表1。

表1 两处缺陷的长度和dB值Table 1 Lengths and dB values of the two defects

在图1中将两缺陷的位置标记出来,如图5所示。缺陷1位于φ1 mm曲线以下,因此缺陷直径当量应小于φ1 mm,但根据曲线变化规律约为φ0.8 mm。缺陷2则在φ2 mm曲线上,因此缺陷直径当量应为φ2 mm。

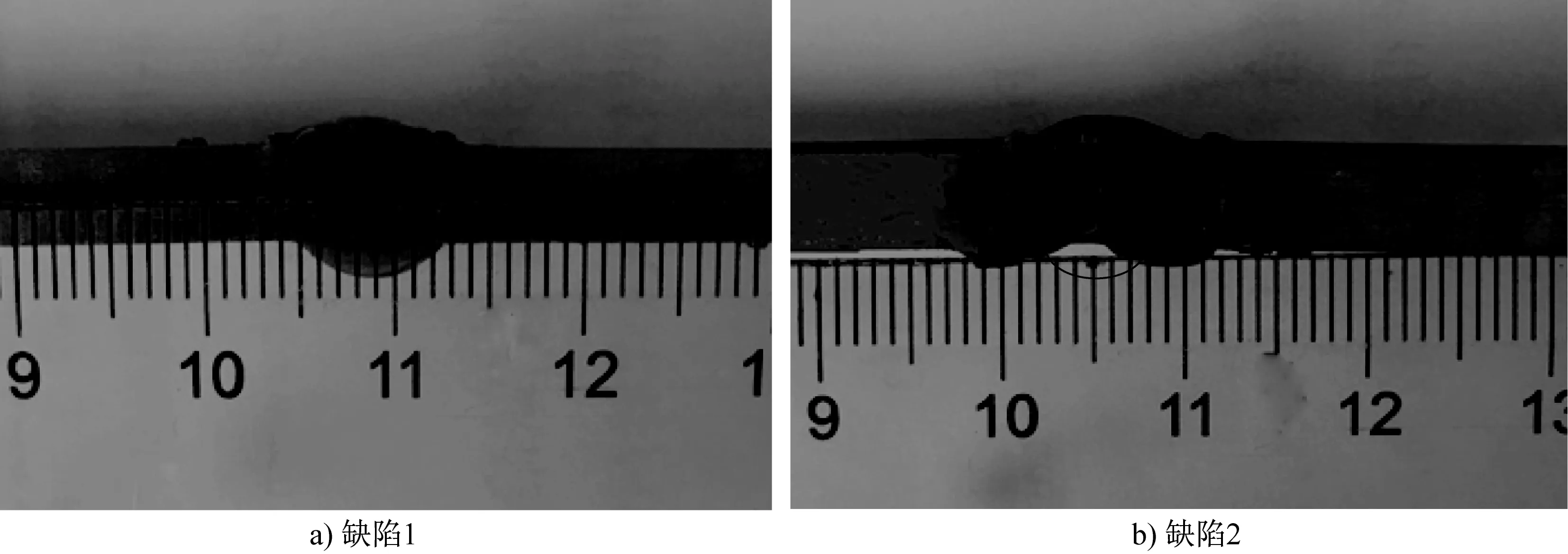

2.3 焊缝缺陷的金相检验

本文采用绘制AVG曲线的方法对超声波探伤过程中不锈钢焊缝缺陷尺寸进行定量,并通过对两处缺陷所在位置进行了金相检验,结果如图6所示,证实了所绘制的AVG曲线可以用来对不锈钢焊缝中直径当量为φ1~3 mm的缺陷的尺寸进行定量。

图5 两处焊缝缺陷在曲线中的位置Fig.5 Positions of two weld defects on the curves

检验结果表明,缺陷1为气孔,当量直径为0.3 mm,位置2的缺陷为未熔合,直径当量为1.9 mm,最大误差当量为φ0.5 mm,对于一般超声检测,这是允许的。

3 结论

(1)根据对不锈钢试样中不同直径和长度的横通孔80%波幅时dB值的超声检测结果记录绘制相应的AVG曲线,通过对未知焊缝缺陷的定量验证,证明该曲线可以用来对直径当量为φ1~3 mm的缺陷的尺寸进行定量。

图6 焊缝中两处缺陷的低倍形貌Fig.6 Macrographs of the two defects in weld

(2)随着缺陷长度的增加,AVG曲线的回波幅度逐渐下降且速度越来越慢,即曲线越来越平缓;随着缺陷直径的增大,曲线与曲线间的间距减小。这一变化规律对于直径当量不在φ1~3 mm范围内的缺陷尺寸的定量也有参考意义。