水电站齿盘测频原理分析及优化应用

2019-01-30卢舟鑫常中原池成虎罗崇洋

卢舟鑫,常中原,池成虎,罗崇洋

(中国长江电力股份有限公司向家坝电厂,四川 宜宾 644612)

某水电站水轮机为立轴混流式,金属蜗壳,俯视顺时针旋转,其右岸地下电站共有4台混流式水轮发电机组,由天津ALSTOM公司生产,转子磁极对数为42,左岸电站发电机组由哈电生产,转子磁极对数为40。

该水电站机组自投运后,齿盘测速系统因自身设计及安装原因,测速信号多次在机组低速旋转或停机情况下出现短时或持续性异常跳变现象,该情况对机组的可靠运行及正常开停机造成了严重影响。经专业讨论,对齿盘测频源程序进行逻辑优化,优化后的齿盘测频装置在机组实际运行过程中频率测量稳定,可靠性较高。

1 齿盘测频原理分析

水轮机调速器的工作原理:调速系统接收来自机端PT或机组大轴齿盘测频信号以测量机组转速,通过与目标值比较后得到的转速差值进行PID运算,其输出值以控制导叶接力器进而达到控制机组转速的目的。由此可见,对于1台调速系统,测频回路为一道瓶颈,如果测频回路异常或者测频精度无法达到要求,后续的控制回路将无法正常工作。

1.1 测频系统结构及原理分析

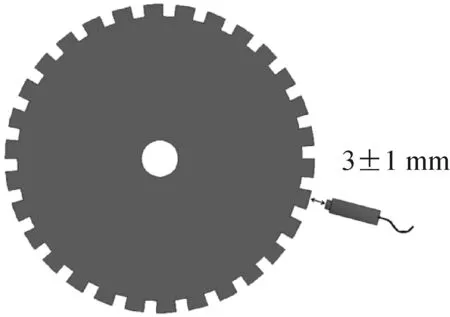

齿盘测频装置由齿盘、测速探头、信号整形板、高速计数器等部分组成,齿盘固定在水轮机大轴上,齿盘上均匀分布凹凸相间的齿,其齿数即等于发电机组转子的磁极对数。齿盘测频结构布置图如图1所示。

图1 齿盘测频布置图

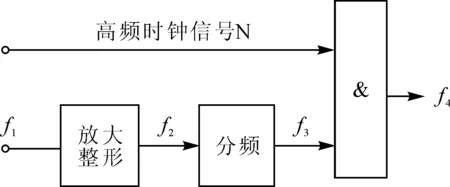

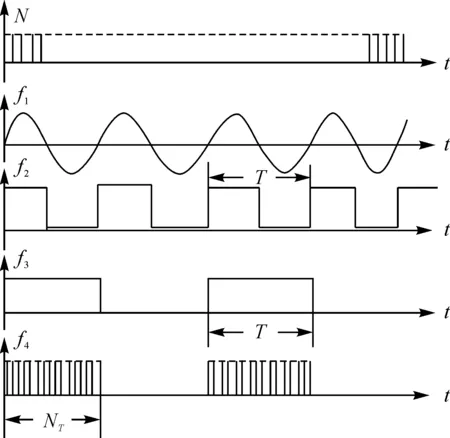

如图2所示,假定被测机组频率为f1,经过放大整形和二分频后得到图3所示的f3方波信号,可见,f3为高电平的时间与其为低电平时的时间是相等的,故f3方波信号的半周期时间即为被测频率信号f1的周期。

图2 齿盘测频原理框图

图3 齿盘测频波形图

如图3所示,其中N为高频时钟脉冲信号,其提供一个稳定的高频振荡信号,N和f3信号相与得到图3所示的f4信号,再对f4信号用高频时钟脉冲信号进行记数为Nr,则Nr在数值上正比于被测信号的周期T。因某些高速计数器的内部高频时钟脉冲频率不够高,直接测量无法满足测频精度,在实际工程应用中,根据所选控制器的型号,可采用四分频甚至八分频来提高测频的精度,但是与此同时也会影响测频的即时性[1]。

某水电站调速器控制器选用的是贝加莱生产的PCC2005系列,转速装置选用的是贝加莱生产的PCC2003系列,由于其搭配的高速计数模块DM455的内部脉冲频率高于其他厂家的PLC,因此在处理原始波形信号时不需要进行分频处理,即可以满足测频的高精度要求,同时也保证了测频的即时性。

1.2 测频滤波功能原理分析

为了获取更加准确的测量数据,需对测量数据进行滤波处理,齿盘测频滤波一般采用平均值法进行频率计算。将收到的脉冲数值分别储存至一个长度为n的数组R中:

R=[a1,a2,a3,…,an]

其中,an为脉冲数。

然后求其平均值:

F′=(a1+a2+a3+…+an)/n

其中,F′即为有效脉冲数,最后再根据脉冲间隔时间计算出频率F。

1.3 测频方法介绍及原理分析

频率测量一般采用测周法或测频法,即通过测量转速传感器所发出的脉冲信号频率或者周期,来获得被测转速值。测频法的原理是在固定时间内,对传感器发出的脉冲信号进行计数,显然,对于额定频率为50 Hz的水轮发电机组的频率来说,用这种方法是不合适的,它只适合于测量处于高频段的频率信号。因此,目前水轮机齿盘测频大多采用测周法进行测量[2]。

测周法的基本原理为:在n(n≥1)个转速脉冲信号周期Tn内对具有恒定频率f0(周期为T0)的标准时钟脉冲信号进行计数,然后转速脉冲信号周期Tn再由高速计数模块实测的计数结果N1计算得出:

其中:N1为高速计数模块实测的转速脉冲的个数;N2为机频50 Hz时其转速脉冲的个数。被测转速值再由Tn值进行简单的转换而得出。

2 故障分析及优化方法应用

2.1 故障原因分析

基于某大型水电站为例,因齿盘测频装置自身设计及安装原因,测速信号多次在机组低速旋转或停机状况下出现短时或持续性异常跳变现象。其现象表述如下:

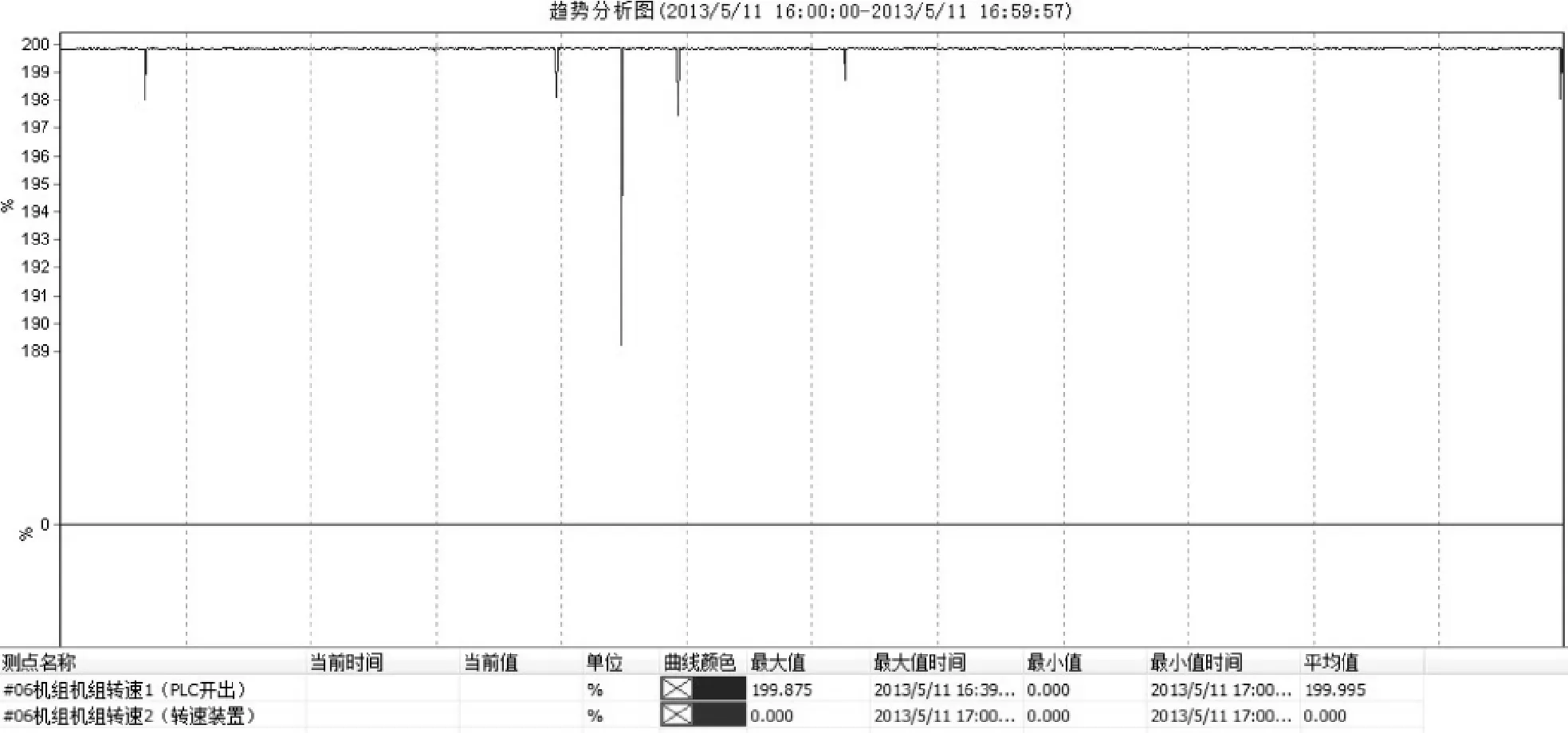

1)某机组检修期间,发现调速器处于停机备用态B套主用时,B套1号齿盘测速探头采集转速为80~100 Hz,监控画面显示调速器转速值为200%。其转速测量波形如图4所示;

2)某台机组两次自动开机过程中PCC转速出现异常跳变,开机至空载期间转速1与转速2测得最大转速偏差达到45%,空载转速最高升至106%;

3)某机组进入零转速后,齿盘探头与大轴齿盘的突出齿形成部分感应,导致测得频率无规律跳变,此时调速器B套主用且已进入停机备用态,屏蔽所有频率故障,调速器将B套齿盘1测得的跳变信号直接送给监控系统,未对所测信号进行变化速率限制。

图4 停机备用态下机组转速录波图

目前,该水电站调速器A、B机分别配置三路转速测量通道,分别为齿盘1、齿盘2及机组残压测频,三路通道均为实时测频。在机组开机过程中,优先使用齿盘测频,两路齿盘测频互为备用,若双套齿盘测频故障则使用残压测频。机组处于空载及负载态时,优先使用残压测频,当残压测频故障时,立即切换至齿盘测频,同样的,两路齿盘测频互为备用。机组处于停机备用状态时,三路测频通道均强制置零。

由上述故障现象,经研究分析后,判定齿盘测频异常故障原因归结为两点:其一为齿盘测速硬件设计原因。因该水电站右岸测速齿盘加工精度不高进而造成传感器探头感应距离不等而引起测速存在偏差甚至造成丢齿情况;另外,因右岸测速探头测量范围较广,感应临界状态范围偏大,易受感应距离及电磁干扰影响,引起测频信号跳变。其二为转速处理逻辑不完善。由于PT信号在低速下不能稳定检测,若齿盘信号在开停机过程中发生跳变,将影响调速器对转速的判断及输出,导致机组的控制异常。

2.2 程序优化方法

1)机组停机备用态下转速异常跳变处理。原程序逻辑设计中在机组停机后无频率输出闭锁功能,即通过程序优化,使得进入停机态后转速频率不输出,只有在非停机态下,频率信号通道才能正常输出。

2)齿盘测速通道故障判断功能修改。基于机组空载转速异常跳变的现象,因频率采样通道存在滤波功能,导致加入故障跳变及越限判断功能模块时,控制器不能判断其跳变故障。为完善其故障判断功能,现加入三选二表决算法,以提高在三通道都无故障报警的情况下,进而避免因某一通道异常而导致转速误动的情况。

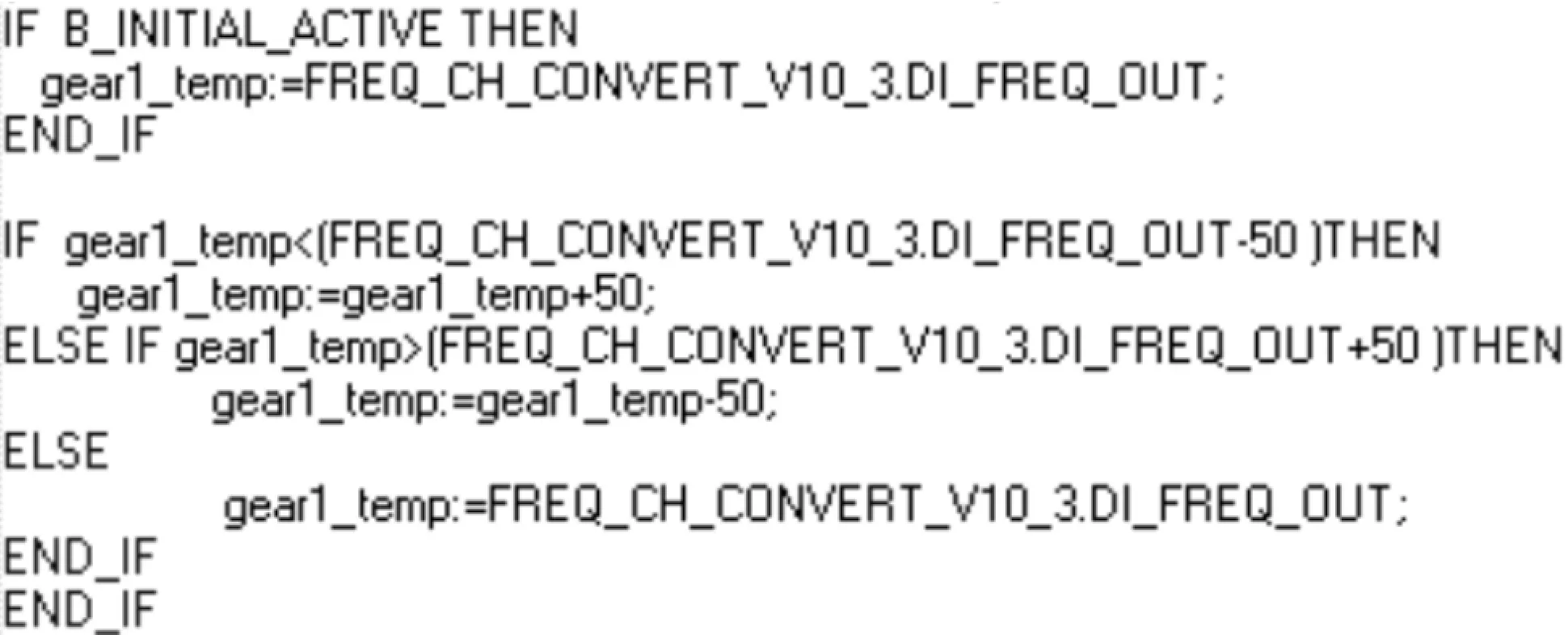

3)上送监控系统转速信号爬坡处理。由于PT、齿盘1、齿盘2测频信号只做了跳变检测,未做变化速度限制,导致转速发生小于5Hz(跳变阈值)的跳变时,跳变后的测频信号仍会作为控制信号,其测得的跳变信号直接送给监控系统参与控制。通过对PT残压测频、齿盘1和齿盘2三路测频通道的故障判断处理模块的出口增加速率限制,直接在测频源头抑制转速跳变。其斜坡处理程序逻辑优化如图5所示。

图5 频率信号斜坡处理程序逻辑

2.3 硬件结构优化方法

2.3.1 齿盘结构优化

基于某大型水电站为例,在机组开机时,优先使用齿盘测频,该齿盘固定在水轮机大轴上,齿盘上均匀分布着凹凸相间的齿,其结构如图6所示。

图6 测速齿盘结构图

该齿盘由钢带组成,环扣于机组大轴上,钢带上布置着与转子磁极对数相等的矩形孔,当测速探头正对于非矩形孔时,探头灯亮,当测速探头正对于矩形孔时,探头灯灭。机组测频所用的齿盘探头其有效测量距离约为5 mm,但在实际使用过程中其有效测量距离仅为3±1 mm左右。一方面由于测速探头有效测量距离的限制,其安装位置必须十分接近齿带本体,另一方面则受限于钢带本身加工工艺的影响,因钢带本身厚度太薄且不同大轴区域部分钢带厚度不一,造成测速探头安装位置距离又无法缩小。因两方面因素矛盾影响,致使探头安装距离偏大,进而导致测量精度不够,进而产生“丢齿”的现象。

基于上述原因,需对测速齿盘进行结构性改造,将原齿带结构更换为高精度线切割齿盘,保证齿盘具有有效的高度和宽度进而满足规程规范《水电厂自动化元件基本技术条件》(DL/T1107-2009)中关于对齿的宽度和高度大于20 mm的要求[3]。

2.3.2 测速探头及支架结构优化

因原测速探头测量范围区间较大,易受附近环境干扰,进而导致探头测量值在齿盘临界位置,测量信号会产生持续跳变。

基于上述原因,将某水电站齿盘测速探头由科瑞DW-AD-511-M12 ,更换为易福门IFB3007-ANKG/M/V4A/US。由机组后续运行情况来看,更换后的探头检测范围较为集中,临界区域较小,抗干扰能力较强,测频信号较稳定。

以某水电站为例,由图6所示,该齿盘测速探头所用的支撑支架由一块长方体扁铁和一块弧形扁铁焊接而成,长方体支撑直接焊接于水导油槽盖板上,其扁铁刚度均不强。在机组振动区间内,可以发现支撑支架会产生轻微的晃动,该晃动会造成测量精度发生偏移,进而导致频率跳变[4]。

基于上述原因,支架的结构可采用3点支撑,并在3个支撑支架再加上一个三角构架,并通过增加钢支架的刚性强度以保证结构稳定,进而能够解决振动传导问题,且支架固定在水车室旁钢筋护架上,从而避免因机组本体振动而导致的支架摆动现象。

3 结 语

随着水电机组单机容量的逐步增大,相应的控制系统结构设计要求更加严格。本文针对某大型水电站水轮发电机组实际运行过程中存在的转速信号跳变问题,从测频原理出发,经故障原因描述、程序优化、硬件结构优化三个方面进行详细讨论,通过相应改造措施,达到了预期的效果,确保了水轮机组的安全稳定运行,并对仍存在的问题做了进一步探讨。希望本文对水电站调速器相关专业的维护人员具有一定的借鉴意义。