新型喷射态塔盘的开发及工业应用

2019-01-30薄德臣刘元直陈建兵

薄德臣,刘元直,陈建兵,高 明,张 英

(1.中国石化大连(抚顺)石油化工研究院,辽宁 大连 116041;2.中国石化中原油田分公司天然气处理厂)

酸性水汽提装置是炼化企业非常重要的环保装置,其主要作用是将炼油过程中产生的酸性水进行净化处理,脱除水中溶解的硫化氢和氨氮,净化后的酸性水部分回用,部分进入污水处理厂深度处理。炼化企业一般根据原料酸性水中氨氮和硫化氢含量高低,选择不同的酸性水汽提工艺。目前广泛应用的酸性水汽提工艺有3种:单塔常压汽提工艺、单塔加压侧线抽氨工艺和双塔汽提工艺[1-3]。

目前国家环保政策日益严格,酸性水汽提装置在炼油生产链条中所处的位置极为特殊,既要保证其产品净化水能够达标,又要保证装置的长周期稳定运行。目前炼化企业酸性水汽提装置普遍存在的共性问题有:①由于原料水中存在污油、污泥、焦粉、催化剂粉末等杂质,导致酸性水汽提塔经常发生塔盘堵塞,一般运行8~12个月就需要停车清洗,与上游炼油生产装置的运行周期难以匹配;②装置运行周期短,在污水汽提装置停工检修过程给企业带来了环保压力;③塔盘堵塞导致气液接触效果变差,板效率显著降低,为了满足工艺指标,不得不通过加大蒸汽量来保证汽提效果,这又导致了装置能耗增加,增加了处理成本[4-8]。

为了延长酸性水汽提装置运行周期,中国石化某分公司酸性水汽提装置曾尝试应用鼓泡态传质类型塔盘(F1浮阀、固阀)及喷射态传质类型塔盘,但均难以满足长周期运行的要求,另外近年来随着该公司处理量的增加,酸性水量也不断增大,因此对通量大、抗堵型强的新型塔盘技术产生了需求。在上述背景下,中国石化抚顺石油化工研究院开发了一种新型高效抗堵型喷射态塔盘(抗堵塔盘SDMP)。以下主要介绍该塔盘的设计开发过程及水力学试验和工业应用结果。

1 SDMP设计原理

SDMP的帽罩为矩形帽罩,由喷射帽罩、分离帽罩和喷射孔组成,其结构示意如图1所示。矩形喷射孔与塔盘上的矩形开孔连接,喷射帽罩与塔盘之间留有一定的底隙,为液体进入罩体内的通道。分离帽罩的侧壁开有喷射孔,喷射孔与顶部分离帽罩之间有一定的空间,为气液混合物喷向罩外的通道。塔盘帽罩互相平行排布,帽罩方向与液体流动方向平行,从而保证了液体流动畅通,如图2所示。

图1 SDMP塔盘帽罩结构示意

图2 SDMP塔盘帽罩布局示意

SDMP与New-VST一样同属于喷射接触塔盘,但其相较New-VST有了很大的改进,主要体现在以下4点:①塔盘矩型开孔,喷射帽罩为平行布局,且与液体流动方向平行,规定了液体流动通道,减少了液体流动阻力,液面梯度小;②塔盘除了在分离帽罩上开有喷射孔,还在喷射帽罩与喷射帽罩之间留有气液通道,很好地解决了New-VST因帽罩内气流折返而造成的帽罩顶憋压现象,改善了帽罩内的气液接触状态,降低了塔盘压降;③传统的New-VST是通过喷射孔向各个方向喷射的,SDMP绝大部分的喷射方向与板上液流方向垂直,降低了液相的返混;④塔盘开孔上设置喷射孔,喷射帽罩与塔盘的板底隙较New-VST显著增大,喷射帽罩与塔盘板底隙是液相进入帽罩内部的通道,由于该底隙显著增大,因而其抗堵性能大大增强,对易堵塞场合具有良好的适应性。

2 SDMP液相流场CFD模拟

塔盘上开矩形孔,且喷射帽罩为平行布局,与液体流动方向平行。为了避免塔盘弓形区出现液相滞留,进而影响塔盘效率,因此在降液管底隙处设置了不同角度的导流片。为了考察设置导流片条件下塔盘帽罩矩形布局的合理性,采用CFD软件对SDMP上液相流场规律进行了研究。

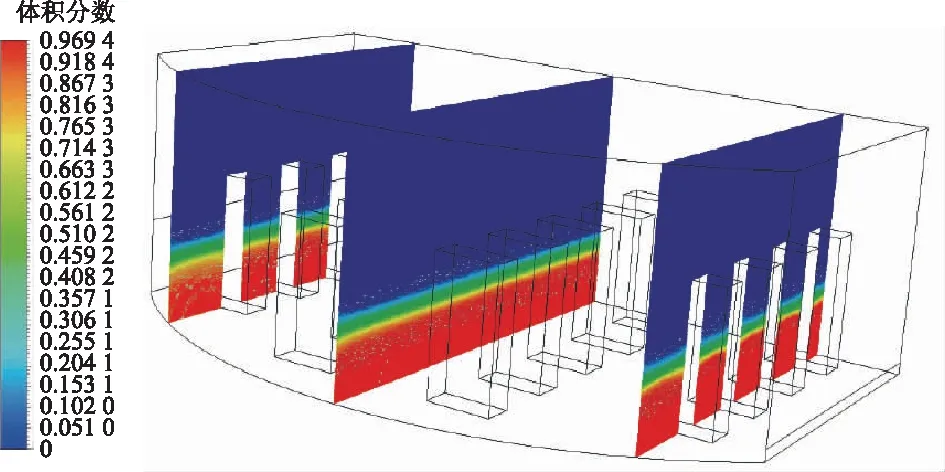

2.1 SDMP液相分布

SDMP上液相分布的剖面图和俯视图分别见图3和图4。由图3和图4可以看出,塔盘上液层厚度比较均匀,液相梯度较小,这与传统喷射态塔盘New-VST上液相流场规律十分相近,因为喷射态塔盘规定了气液流动的通道,液相的流动不再受气相运动的干扰,液相流动更畅通,所以塔盘上液相分布均匀度较好,梯度较小。

图3 SDMP上液相分布剖面图

图4 SDMP上液相分布俯视图

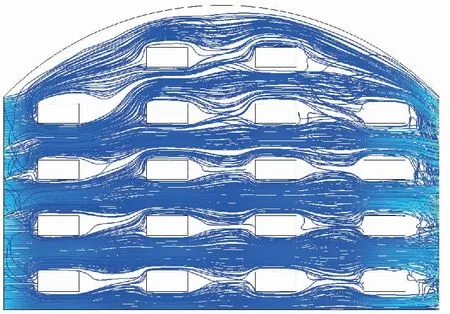

2.2 SDMP液相流动路线分布

SDMP上液相流场分布俯视图和斜视图分别见图5和图6。由图5和图6可以看出,通过增设导流片,帽罩平行排布条件下塔盘上液相流场分布均匀,塔盘弓形区液相流速与中间区域速度差别不明显,仅仅在出口堰附近存在一定的流体折返现象,这主要是由于SDMP堰较高,总体上SDMP速度场分布均匀度较好,不存在明显的滞留区。

图5 SDMP上液相流场分布俯视图

图6 SDMP上液相流场分布斜视图

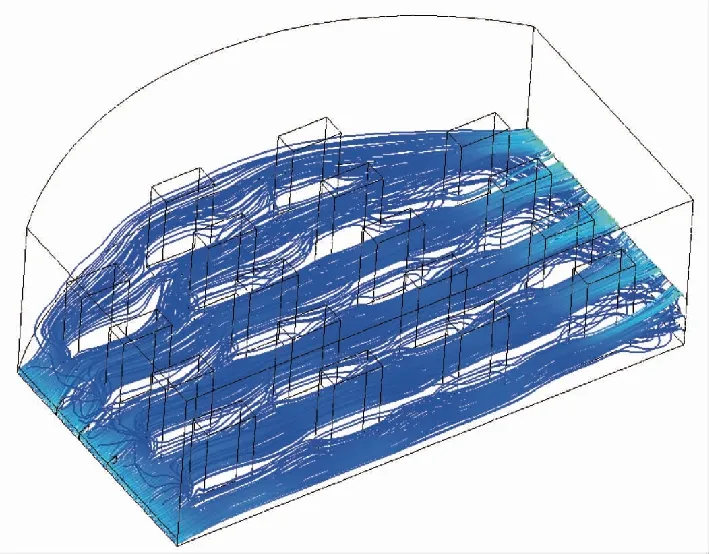

2.3 SDMP上液相速度矢量分布

SDMP液相不同高度处的速度矢量分布情况见图7和图8。由图7和图8可以看出,通过增设导流片,塔盘上帽罩平行排布条件下,塔盘弓形区液相流速与中间区域速度矢量差别较小,这说明塔盘上液相速度矢量分布均匀度较好。

图7 高度在50 mm处的速度矢量分布

图8 高度在80 mm处的速度矢量分布

SDMP液相流场CFD模拟结果表明,通过在降液管处增设导流片,SDMP帽罩采用矩形平行排布方式布局条件下,塔盘上没有明显的滞流区或回流区,液相流动均匀度较好,这种结构能够有效避免塔盘弓形区因出现液相滞留或回流导致的传质效率降低的问题,因此这种结构有助于提高传质效率,能够满足工业应用要求。

3 不同类型塔盘水力学性能对比

为进一步掌握SDMP水力学性能,在塔径为1 m的水力学实验装置上分别对SDMP、F1浮阀及New-VST这3种不同类型塔盘进行水力学性能对比测试,重点对比3种不同类型塔盘的压降、漏液及雾沫夹带性能。

3.1 不同类型塔盘压降对比测试

在相同开孔率、堰高以及溢流强度的条件下,对SDMP、F1浮阀及New-VST的板压降随阀孔动能因子的变化进行了对比分析,具体结果如图9所示。其中,Lw为溢流强度,Φ为开孔率,hw为堰高。

图9 不同塔盘湿板压降的比较■—F1浮阀; ●—SDMP; ▲—New-VST。图10~图11同

由图9可知,SDMP压降相比于F1浮阀塔盘压降可降低10%以上,与传统New-VST压降十分接近。F1浮阀塔盘液层高度更高,且浮阀有一定的重量,因此F1浮阀塔盘在气液接触过程既要克服液层压力又要克服浮阀重量,所以塔盘压降更高。由于立体喷射塔盘堰高较低,且在气液接触过程无需克服液层压力,所以单板压降要低于F1浮阀塔盘。SDMP相比传统New-VST立体喷射塔盘在结构上进行了优化改进,为了提高其抗堵塞性能,增加了喷射管结构,且保持喷射管上一定的液层高度,这在一定程度上增加了压降,另外SDMP增加了喷射罩和分离帽罩间的开孔,这又进一步降低了单板压降,所以在压降方面SDMP和New-VST十分接近。

3.2 不同类型塔盘漏液性能对比测试

在相同开孔率、堰高以及溢流强度的下,对不同塔盘的漏液性能进行了对比,具体结果如图10所示。

图10 不同塔盘漏液的比较

由图10可知:3种塔盘的相对漏液率均随阀孔动能因子的增大而迅速减少;F1浮阀塔盘具有可升降的阀腿,在阀孔动能因子较低的时候,浮阀部分开启,能很好地减少塔盘的漏液量;SDMP和垂直筛板的板孔较大,在低溢流强度和低阀孔动能因子的工况下,气体基本对液体起不到“托举”作用,很多液体从板孔中流下去,塔盘正常操作状态完全破坏,相对漏液量很大;随着阀孔动能因子的增大,气体对液体的托举作用越来越大,塔盘漏液量迅速减少,当阀孔气速增大到临界气速附近时,漏液率可忽略不计。

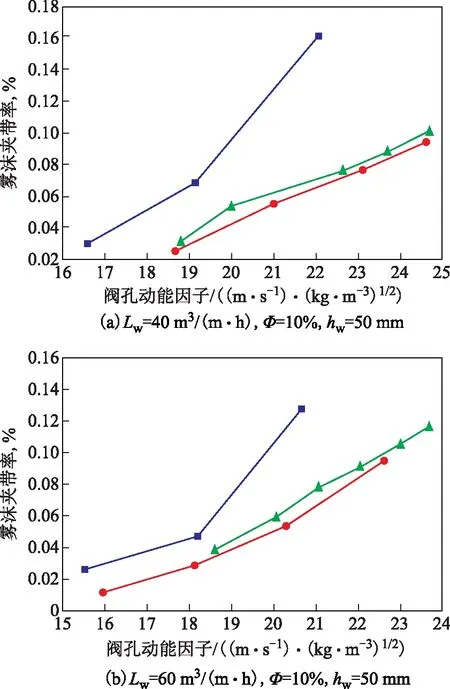

3.3 不同类型塔盘雾沫夹带对比测试

在相同开孔率、堰高以及溢流强度的条件下,对不同塔盘的雾沫夹带性能进行了对比分析,具体结果如图11所示。

图11 不同塔盘的雾沫夹带情况比较

由图11可知,相同条件下F1浮阀塔盘的雾沫夹带率最高,SDMP与New-VST的雾沫夹带率均较低。这是因为,当气流穿过浮阀塔盘的液层上升时会带出部分液滴,这些液滴具有向上的初速度,一部分到达上层塔盘即为雾沫夹带,而垂直筛板的喷射孔一般与空塔气流方向垂直,故雾沫夹带率较低。本技术所开发的SDMP由于增设了喷射罩和顶部挡板间的缝隙,所以其雾沫夹带率略高于New-VST,但总的来说两者雾沫夹带性能相当。

目前工程上通常以雾沫夹带率为10%作为操作上限,由实验结果可知,对于F1浮阀塔盘,其上限阀孔动能因子约为19(ms)·(kgm3),而新开发的SDMP开孔较大,其上限阀孔动能因子约为24(ms)·(kgm3),因此其通量相比于F1浮阀塔盘可提高约26%。

4 SDMP在酸性水汽提塔的工业应用

中国石化某分公司酸性水汽提装置运行过程存在因塔盘堵塞导致运行周期短的问题,运行周期最多只有18个月,另外随着企业加工量的增大,酸性水量也不断增大,酸性水汽提装置处理负荷已不能满足要求,该公司为了实现酸性水汽提装置扩能,同时延长运行周期,于2017年1月采用SDMP塔盘技术进行内件改造并开车成功,顺利实现扩能目标,改造前后工艺与设备参数的对比如表1所示。

表1 改造前后工艺与设备参数对比

4.1 改造前后净化水水质对比分析

该酸性水汽提装置采用SDMP技术完成内件改造并开车成功后进行了装置标定。为了便于与改造前的F1浮阀塔盘进行对比,标定过程控制相同的蒸汽单耗,标定过程原料水与净化水指标对比结果如表2所示。由表2可知,在原料水性质基本相当的条件下,与采用F1浮阀塔盘消缺后标定数据相比,采用SDMP改造后,净化水中硫化物浓度显著降低,氨氮浓度基本相当,这说明在运行初始阶段SDMP塔盘技术在综合板效率上略优于F1浮阀塔盘。

表2 改造前后原料水与净化水指标对比

4.2 改造前后运行能耗情况对比

装置改造前采用F1浮阀塔盘,运行最长周期为18个月,于2017年1月采用SDMP技术进行改造,平稳运行至今已达18个月,运行过程蒸汽单耗变化情况如图12所示。由图12可知,采用F1浮阀塔盘时,在运行前8个月蒸汽单耗基本不增加,随后运行过程蒸汽单耗逐渐显著增大,造成这一现象的原因是由于F1浮阀塔盘抗堵性能较差,运行过程逐渐出现沉积物在塔盘上累积,堵塞现象逐渐显现,压降逐渐升高,堵塞导致部分浮阀无法完成有效的气液接触,进而导致塔盘效率下降,生产中为了保证净化水指标不得不加大蒸汽量;采用SDMP后,蒸汽单耗在运行周期内不随运行时间延长而增大,平均蒸汽单耗远低于F1浮阀塔盘。

图12 蒸汽单耗随运行时间变化情况◆—F1浮阀; ■—SDMP

5 结 论

SDMP的水力学试验结果表明,相比传统浮阀塔盘技术,压降可降低10%,操作弹性相当,处理通量可提高26%以上,该技术在酸性水汽提装置的工业应用结果表明,SDMP具有良好的抗堵塞性能,酸性水汽提装置运行周期大于18个月且继续平稳运行,而且蒸汽单耗不随运行时间的延长而升高,平均蒸汽单耗显著低于传统F1浮阀塔盘。该技术可为实现炼化企业酸性水汽提装置扩能改造和长周期高效运行提供技术支撑。