钻井用内防喷压差自密封式旋塞阀结构改进

2019-01-29,,,,,

, , ,,,

(重庆科技学院 机械与动力工程学院,重庆 401331)

在石油工程钻井过程中,当地层压力大于井筒内液柱压力时,地层流体有可能进入井筒钻井液中,导致井口出现溢流甚至发生井喷。目前的井控工艺分为环空防喷和钻杆内防喷,井口环空通过闸板式防喷器等防止井喷,钻杆内防喷是通过旋塞阀防止井喷。随着顶驱的发展,内防喷旋塞阀也逐渐应用于顶驱内防喷器中,通过液压执行机构进行驱动,由司钻通过顶驱控制箱操作启闭[1]。

旋塞阀在使用中,主要通过金属与金属的直接接触并挤压产生微变形实现主密封,现役的旋塞阀接连出现球阀与阀座之间密封失效、阀座刺坏、球阀与本体间被泥浆充填、阀座密封面锈蚀等问题[2];球形阀芯的上下阀腔之间形成很大压差,使阀芯与阀座之间、旋钮与阀体之间产生很大压力,增大了摩擦力矩。当转动旋钮时,巨大的压力使阀芯转动时产生巨大的摩擦力,导致旋塞阀关闭和开启困难,极大地影响了旋塞阀的使用寿命,严重时甚至无法及时控制住井喷事故的发生[3]。因此,非常有必要对旋塞阀的工作原理进行研究,优化现有旋塞阀的结构,使其更好地服务于钻井现场,同时为顶驱内防喷装置的设计和改进提供参考依据。

1 旋塞阀的研究现状

内防喷旋塞阀在使用过程中,密封失效是其最主要的失效形式。针对此问题,陈浩等[2]进行了失效分析,提出了3种主要失效形式:强度失效、阀的球体转动失效、密封失效,并分析了失效的机理;肖晓华等[4]结合旋塞阀的典型失效案例,建立了失效故障树,分析并求出了故障树结构重要度,确定了主要失效因素;谢娟等[5]进行了失效和受力分析,提出了减小阀体沟槽和增大圆角半径、采用小通道结构降低压差等改进措施;何玉发等[6]利用应力接触仿真以及阀体内的流场仿真进行了失效机理分析。

为了改进密封性能,聂海滨等[7]提出了增加润滑脂的改进方法;张继升等[8]列举了旋塞阀主密封的主要结构以及使用的主要材料,提出了浮动球双通道的结构;陈浩等[9]提出了一种金属对金属接触和金属对聚四氟乙烯(PTFE)接触的组合密封结构。这几种结构的优点是改善了密封效果,缺点是没有改变摩擦力矩大、旋塞阀启闭困难的问题。

针对旋转阀芯时摩擦力矩大的问题,刘红莉等[10]针对密封接触造成的摩擦阻力过大而使旋塞阀球转不动的现象,提出了在旋塞阀上增加操作键垫和润滑装置,如图1所示;朱卫新等[11]提出了2种旋塞阀的工艺改进方法:阀体设置压力平衡通道、阀体设置测压接头。这2种改进的优点是结构简单、利于装配,缺点是不能很好地保证阀芯对中,仍然是滑动摩擦,力矩较大。

针对旋塞阀在高压时旋钮转矩大的问题,李新利等[12]还提出了一种短轴上增加保持架的形式,如图2所示,这种结构的优点是:能保证阀芯的对中性,减小旋钮的转矩以及摩擦力矩,结构简单易懂。缺点是:短轴与保持架之间是滑动摩擦,在高压状况下,短轴与保持架之间的摩擦力矩增大,同时,也没有进行具体的设计,没有完整的装配图。

图1 带操作键垫和润滑装置的旋塞阀结构

图2 带保持架的旋塞阀结构

目前,很多人对旋塞阀做了分析,提出了不同的改进方案,但在使用现场,仍然存在摩擦力矩大、阀芯旋转困难以及密封不严等问题。

2 压差自密封式旋塞阀的改进

笔者认为旋塞阀失效的根本原因是:当旋塞阀关闭时,井筒内的高压液体使阀芯和阀座之间憋死,又有刺漏问题的存在,导致旋塞阀旋转转矩大;加上工作人员的强力操作,使旋塞阀的密封问题更加严重。针对此问题,在现役旋塞阀结构的基础上,本文采用对称的支撑轴将阀芯支撑起来,将巨大的压力转移到支撑轴上,同时利用滚针轴承将滑动摩擦变为滚动摩擦,大幅降低旋塞阀的开关转矩,延长使用寿命。

2.1 结构改进的基本原理

在改进旋塞阀结构的基础上,利用压力自平衡和压差自密封原理再对旋塞阀进行优化,旋塞阀上腔体和下腔体中分别设置上密封结构和下密封结构,在开启和关闭旋塞阀时通过介质流体对阀芯产生推力,实现自密封,较好地保证阀芯的对中性,具有结构简单,摩擦力矩小,密封效果好,安全性高等优点,有效提高了旋塞阀的密封性。

2.2 压差自密封式旋塞阀方案

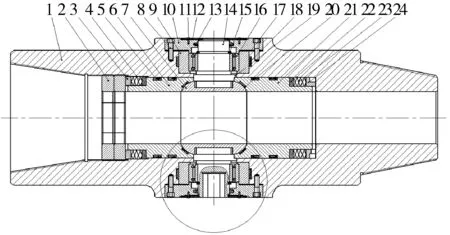

本文设计了一种新型的压差自密封式旋塞阀,其结构方案如图3所示,主要由阀芯、阀座、阀体、支撑轴、旋塞阀上下腔体、上下弹簧、对顶螺母、密封件和密封填料等组成。

a 总体结构

b 支撑轴处结构(局部放大)

2.3 新型压差自密封式旋塞阀工作原理

当旋塞阀开启,即处于常开状态时,通过拧紧旋转外螺母,对阀芯施加一定的预紧力,保证在没有钻井液进入阀体时,支撑轴不受阀芯的作用力。当钻井液从旋塞阀上腔体进入井内时,此时高压力的钻井液一方面对旋转外螺母施加一定的作用力,更好地防止该螺母松动;另一方面,钻井液由带槽口的环形支撑座进入下阀座与阀体之间,利用液压自密封原理,保证阀芯与上阀座和下阀座之间的密封性能,此时阀芯在流道方向上可以有一定的偏移,随着钻井液压力的增加,密封压力越高,密封性能越好。

当旋塞阀需要关闭时,通过扳手旋转支撑轴至不能旋转时即可。此时,旋塞阀关闭,井内巨大的压力致使阀芯向上游端偏移,同时由于支撑轴与阀芯之间的误差,致使支撑轴亦有微量的偏移,使阀芯挤压上阀座,上阀座压缩上弹簧,到一定程度时,阀芯将其与上阀座之间的绝大部分作用力转移到支撑轴上,避免阀芯与上阀座之间过渡挤压导致阀芯损坏。同时,上阀座与阀芯之间的接触作用力增大,有力地保证上阀座与阀芯之间的密封性能。对于下阀座,在井内的高压力作用下,钻井液将压力传至带槽口的环形支撑座上,通过其将力传递到下阀座上,在下弹簧的作用下,下阀座与阀芯之间紧密接触,通过钻井液的压力,使带槽口的环形支撑座、下弹簧和刚性垫圈向上游端移动,增加下阀座与阀芯之间的接触作用力,亦能保证下阀座与阀芯之间的密封性能。当井内压力增高时,下阀座与阀芯之间的作用力增大,密封性能提高,实现了液压自密封,进而提高旋塞阀的密封性和可靠性。由于阀芯将作用力转移到支撑轴上,因此能减小开启时的转矩,实现小转矩的旋转。

3 旋塞阀主密封结构处有限元分析

在油田使用中,由于井眼和钻杆的尺寸限制,旋塞阀一般选择可浮动式的结构。所谓可浮动式的旋塞阀是指在关闭的情况下,由于井筒内流体的压力作用,使得阀芯会沿轴向产生一定的偏移,使流体在上阀座的密封面受到截堵。因此,阀芯与阀座之间的压力必须达到要求的密封比压,否则就不能保证旋塞阀的密封可靠性。但是,当阀芯与阀座之间的比压太高时,又会引起旋塞阀旋转操作转矩增大,甚至使密封材料超过许用的压力而损坏。因此,密封比压必须满足式(1)条件:

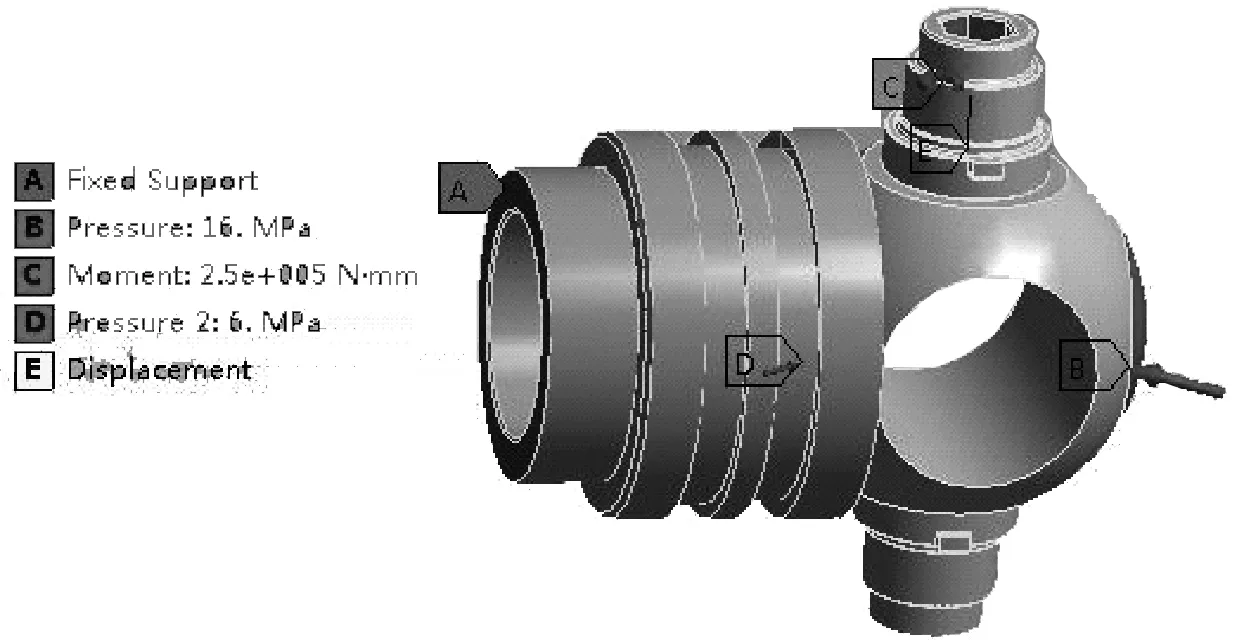

qb (1) 式中:qb为阀门密封的必需比压,MPa;q为旋塞阀工作时的实际比压,MPa;[q]为阀芯、阀座材料的许用比压,MPa。 必需比压是为保证旋塞阀能实现有效的密封时,其密封面单位面积上需的最小压力,以qb表示。其一般只能根据试验来确定[1],根据不同条件进行密封试验,得出经验计算公式: (2) 式中:a,c为与密封面材料相关的系数;p为井筒内的流体的工作压力,MPa;b为密封面在垂直于流体流动方向上的投影宽度,b=tsinγ,mm;γ为密封面法向与流道中心线的夹角,(°);t为密封面的宽度,mm。 旋塞阀阀芯与阀座都采用40 CrMnMo材料,设计的旋塞阀流道直径为76 mm,则可算得该旋塞阀的密封比压为qb=95 MPa,查阅资料可知,40 CrMnMo材料的许用比压约为300 MPa,满足式(1),说明该密封面能在许用比压的条件下达到密封效果。 根据方案图绘制旋塞阀的三维模型,其阀芯阀座的配合图如图4所示,根据工况施加边界条件,其阀芯和阀座的受力模型如图5所示。 图4 旋塞阀阀芯阀座配合示意 图5 阀芯阀座受力模型 A处设置固定约束,C处的两上下对称平面设置法向的位移约束,B处曲面设置井筒内流体压力。由于其在最大工作压力75 MPa作用下,阀芯裸露在下端的曲面都会有流体,因此B处全部加上井筒内流体的压力。通过计算所得的应力云图如图6所示。 图6 阀芯阀座等效应力云图 如图6所示,当井底压力为70 MPa时,上阀座与阀芯接触面上的应力分布不均,上阀座的最大等效应力为193.8 MPa,阀芯密封面上的最大等效应力为265.4 MPa,小于材料的屈服极限(σs≥785 MPa),因此上阀座与阀芯的强度满足材料强度要求。同时,通过前面的计算可知,上阀座与阀芯之间的必需比压为95 MPa,阀座与阀芯均满足要求,可以实现有效密封。 前面的有限元分析中,没有考虑阀芯与支撑轴之间的摩擦因数,因此,需要对旋塞阀的旋转系统进行有限元接触分析,利用Inventor建立旋转系统的三维模型,根据工况设置其约束条件和受力条件,如图7所示。通过分析得到如图8所示旋转系统的等效应力云图。 图7 旋转系统受力模型 图8 旋转系统等效应力云 由图8可得,旋转系统的最大等效应力出现在支撑轴与阀体的配合面上,其值为607 MPa,在材料的屈服极限(σs≥785 MPa)之内,因此旋转部分的强度满足强度要求。阀座与阀芯的主密封处的等效应力约为168.8 MPa,而所要求的主密封的必需比压为95 MPa,满足要求,可实现有效密封。 1) 通过方案对比和有限元分析,对旋塞阀结构进行了改进,设计了新型钻井用内防喷压差自密封式旋塞阀。该内防喷旋塞阀利用对称设置的耳轴及滚针轴承,将滑动摩擦转为滚动摩擦,减小了摩擦力矩,并利用压力自平衡和压差自密封原理,保证了阀芯的对中性。具有结构简单,摩擦力矩小,密封效果好,安全性高等优点。 2) 通过对旋塞阀进行密封比压的分析计算和旋转系统的有限元接触分析,保证了旋塞阀的密封性能,提高了旋塞阀的可靠性。 3) 未来的研究工作主要包括对旋塞阀内部流道进行数值模拟、流场分析、结构优化和加工实物并进行现场试验。以期能在顶驱内防喷中得到更广泛的应用,同时为内防喷旋塞阀的研究提供参考。3.1 密封比压计算

3.2 主密封处有限元分析

3.3 旋转系统的有限元接触分析

4 结论