水平井不动管柱无限级分段重复压裂技术研究

2019-01-29,,,,,,

,,,,,,

(新疆油田 工程技术研究院,新疆 克拉玛依 834000)

水平井分段压裂改造是提高油气田勘探开发综合效益的重要途径,新疆油田于2007年首次应用。截止2017年年底,现场共实施534余口井,最高分压31级,取得了良好的经济效益。但是,在开发过程当中,产层由于受多种因素的影响而发生了不同程度的堵塞,或因首次压裂规模未能达到其最佳要求等原因,造成了部分水平井低产,甚至停产,亟待进行二次压裂改造。传统的不动管柱双封单卡技术[1-2]、连续油管双封单卡技术[3]均存在施工排量低的问题,不能满足二次压裂设计方案的需求,同时,针对地层压力系数较高的井况,前者还具有不能够连续施工的缺点。随着新疆油田低产水平井数量逐年攀升,老井稳产、增产的措施需求日益迫切,因此在现有技术的基础上,结合近年来新型可溶性材料在井下工具的应用,提出了一种新型水平井不动管柱无限级分段重复压裂管柱技术。

1 水平井不动管柱无限级分段重复压裂技术

该新型不动管柱无限级分段重复压裂工艺主要针对139.7 mm(5英寸)套管固井完井,初次采用射孔压裂的水平井而设计。

1.1 管柱结构

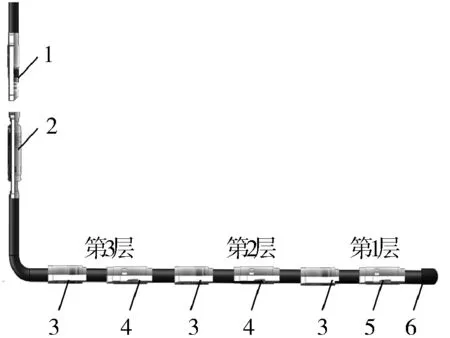

水平井不动管柱无限级分段重复压裂技术的管柱结构如图1所示,其自上而下主要由密封插管、悬挂式封隔器、无限级压裂单元(自解封型封隔器+无限级滑套)、液压开启滑套、导向头等组成。

1—密封插管;2—悬挂式封隔器;3—自解封型封隔器;4—无限级滑套;5—液压开启滑套;6—导向头。

1.2 工艺原理

利用油管将压裂管柱送入至设计位置,正循环洗井结束后,井口投球,坐封球落于第1级液压开启压滑套内置球座,管柱内整体憋压,同时坐封自解封型封隔器,实现对套管水平段原射孔层段的有效卡封分隔。与此同时,悬挂式封隔器坐封、锚爪伸出锚定于套管内壁,实现压裂管柱的固定支撑。泵车泄压,井口进行密封插管正向旋转丢手操作,起出密封插管及以上油管。

第1级压裂施工时,井口泵液,管内阶梯憋压打开第1级滑套,进行第1级重复压裂施工。第2级压裂施工时,利用连续油管送入第2级无限级滑套匹配球座,起出连续油管,井口投第2级压裂球,打开第2级滑套,进行第2级重复压裂施工。重复第2级施工操作步骤,自下而上逐级分段完成重复压裂改造。后期,封隔器自动解封,待井口压裂合格后,下入专用打捞工具与悬挂式封隔器上部工作密封筒对接,上提管柱,悬挂式封隔器解封、锚爪缩回、锚定解除,对压裂尾管进行整体打捞作业,恢复井筒全通径。

2 主要完井工具

2.1 插管

2.1.1结构

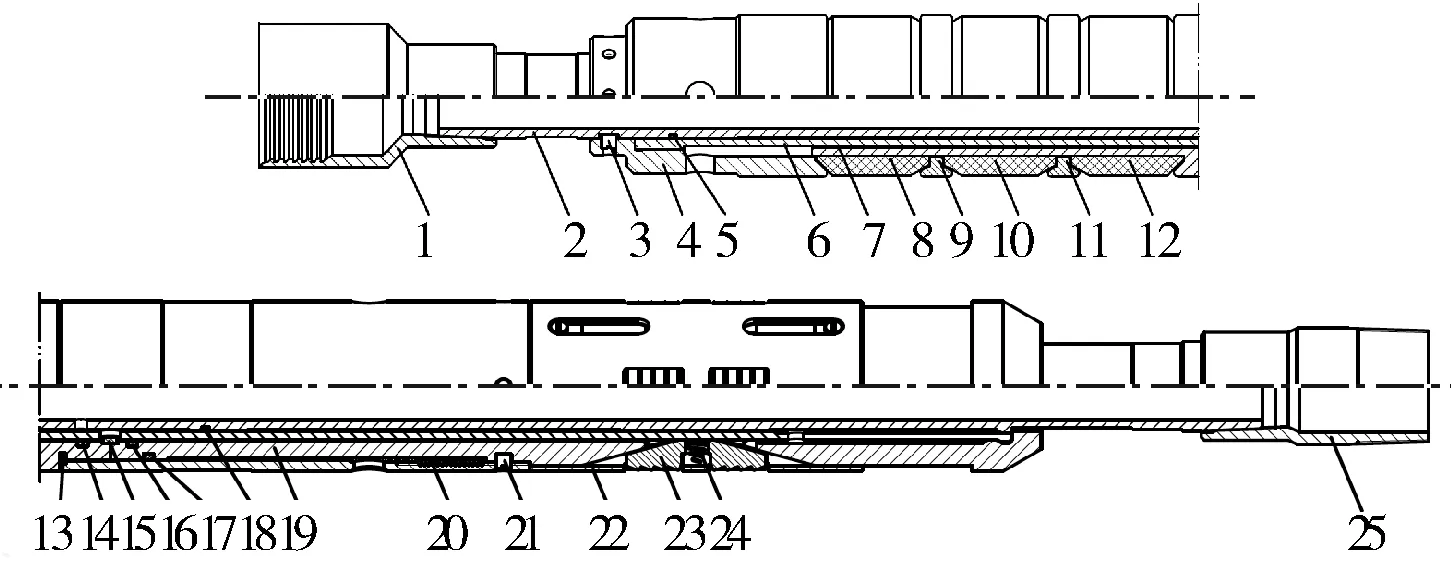

插管与悬挂式封隔器配套使用,用于完井管柱的连接送入、坐封丢手。主要由棘爪连接部分、密封部分组成,结构如图2所示。

1—上接头;2—中心管;3—“O”型密封圈;4、7— 防转剪钉;5—分瓣棘爪;6—硫化密封件总成;8—导向头。

2.1.2工作原理

插管分瓣棘爪和悬挂式封隔器密封工作筒上部母扣进行插入式配合连接,硫化密封件和工作筒下部密封面采用过盈配合进行环空密封。分瓣棘爪为偏梯形反扣设计,当完井管柱坐封后,井口正向旋转油管,插管与悬挂封隔器脱开分离。

2.1.3主要技术参数

最大外径114 mm,通径72 mm,耐压50 MPa,耐温120 ℃,棘爪抗拉力600 kN。

2.2 悬挂式封隔器

2.2.1结构

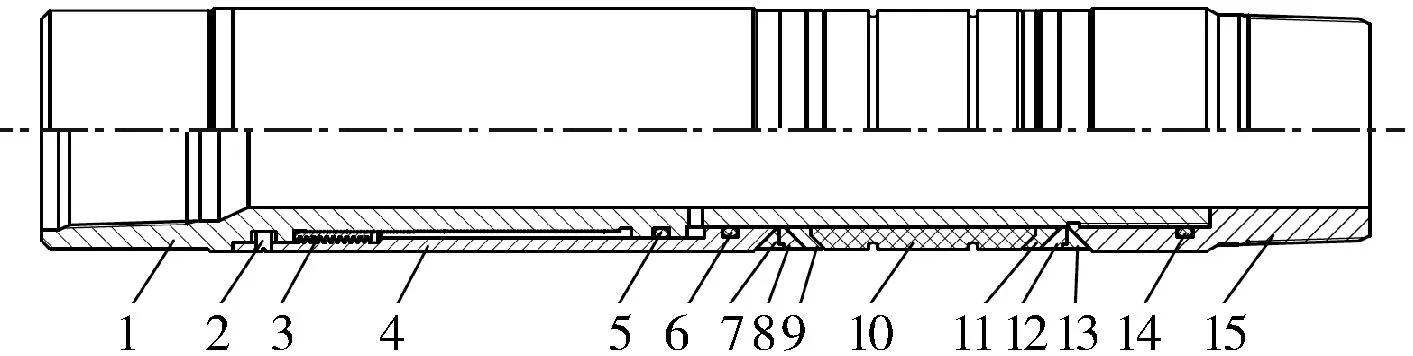

悬挂式封隔器[4]用于管柱套管内的整体固定,防止压裂施工时由于管柱移动而引起的封隔器失封,集锚定与密封功能为一体,液压坐封、上提解封。主要由卡瓦锚定部分、胶筒密封部分组成,结构如图3所示。

1—密封工作筒;2—中心管;3—解封剪钉;4—压帽;5、13、14、16、17、18—“O”型密封圈;6—分瓣衬管;7—活塞缸;8、12—边胶筒;9、11—隔环;10—中胶筒;15—挡环;19—上椎体;20—锁环;21—坐封剪钉;22—卡瓦架;23—双向卡瓦;24—弹簧;25—下接头。

2.2.2工作原理

管柱内憋压,活塞缸上行,挤压坐封胶筒,锁环止回。同时,上椎体下行,下椎体固定,挤压双向卡瓦,卡瓦伸出,锚定于套管,使得管柱整体固定于套管内壁。打捞作业时,油管连接专用打捞工具与悬挂式封隔器上部密封工作筒对接,上提管柱,封隔器中心管上行,解封剪钉剪断,封隔器解封,与此同时,衬管末端分瓣爪内向弹出,下椎体下行,卡瓦缩回,套管固定解除。

2.2.3主要技术参数

最大外径115 mm,通径68 mm,耐压50 MPa,耐温120 ℃,坐封压力23 MPa,解封力<20 kN,最大锚定力900 kN。

2.3 自解封型封隔器

2.3.1结构

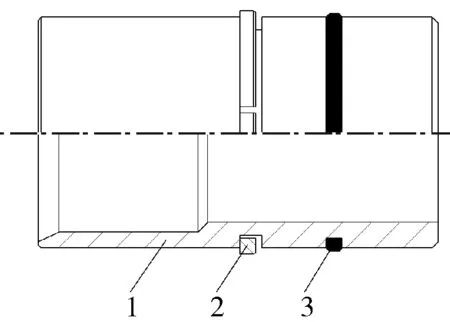

自解封型封隔器[5]用于将水平段原射孔层段进行卡封分隔,防止层间干扰,液压坐封、溶解解封。主要由密封部分、锁环止回部分组成,结构如图4所示。

1—上接头;2—坐封剪钉;3—锁环;4—活塞缸;5、6、14—“O”型密封圈;7、13—公胀环;8、12—母胀环;9、11—护环;10—胶筒;15—下接头。

2.3.2工作原理

管柱内憋压,活塞缸下行,坐封剪钉剪断,活塞缸压缩坐封胶筒,锁环止回,锁块阻挡结构选用可溶性金属材料,压后可自行溶解,封隔器解封。

2.3.3主要技术参数

最大外径110 mm,通径70 mm,耐压50 MPa,耐温120 ℃,坐封压力18 MPa,解封条件:温度>60℃,返排液氯离子质量分数1%~3%。

2.4 无限级滑套及球座

2.4.1结构

无限级滑套[6]与球座[7]配套使用,用于建立压裂液与地层的沟通渠道,位于两个自解封型封隔器之间,正对所需改造的原射孔位置。主要由密封部分、卡槽限位部分组成,结构分别如图5~6所示。

1—上接头;2、11—防转剪钉;3、4、7、9、10—“O”型密封圈;5—内衬套;6—挡环;8—护套;12—下接头。

1—本体;2—分瓣卡环;3—硫化密封件。

球座[8]采用双台阶设计,压裂球受三向约束,可有效防止密封球跳动,确保密封可靠。同时,球座表面采用硬化热处理处理工艺[9],提高了耐磨性。

2.4.2工作原理

无限级滑套内衬套限位凹槽与球座分瓣卡环采用轴向级差设计,且尺寸对应配合。利用连续油管将球座送至对应滑套位置,凹槽与卡环完成固定约束,球座硫化密封件与滑套内衬套表面形成外部环空密封,起出连续油管,通过井口投球入座憋压的方式打开滑套喷砂口,进行压裂施工,重复以上步骤,完成自下而上分段重复压裂改造。球座限位和滑套打开状态分别如图7~8所示。

图7 球座限位状态示意

图8 滑套开启状态示意

2.4.3主要技术参数

耐温120 ℃、耐压50 MPa,滑套开启压差15 MPa,球座单层过砂量>80 m3。

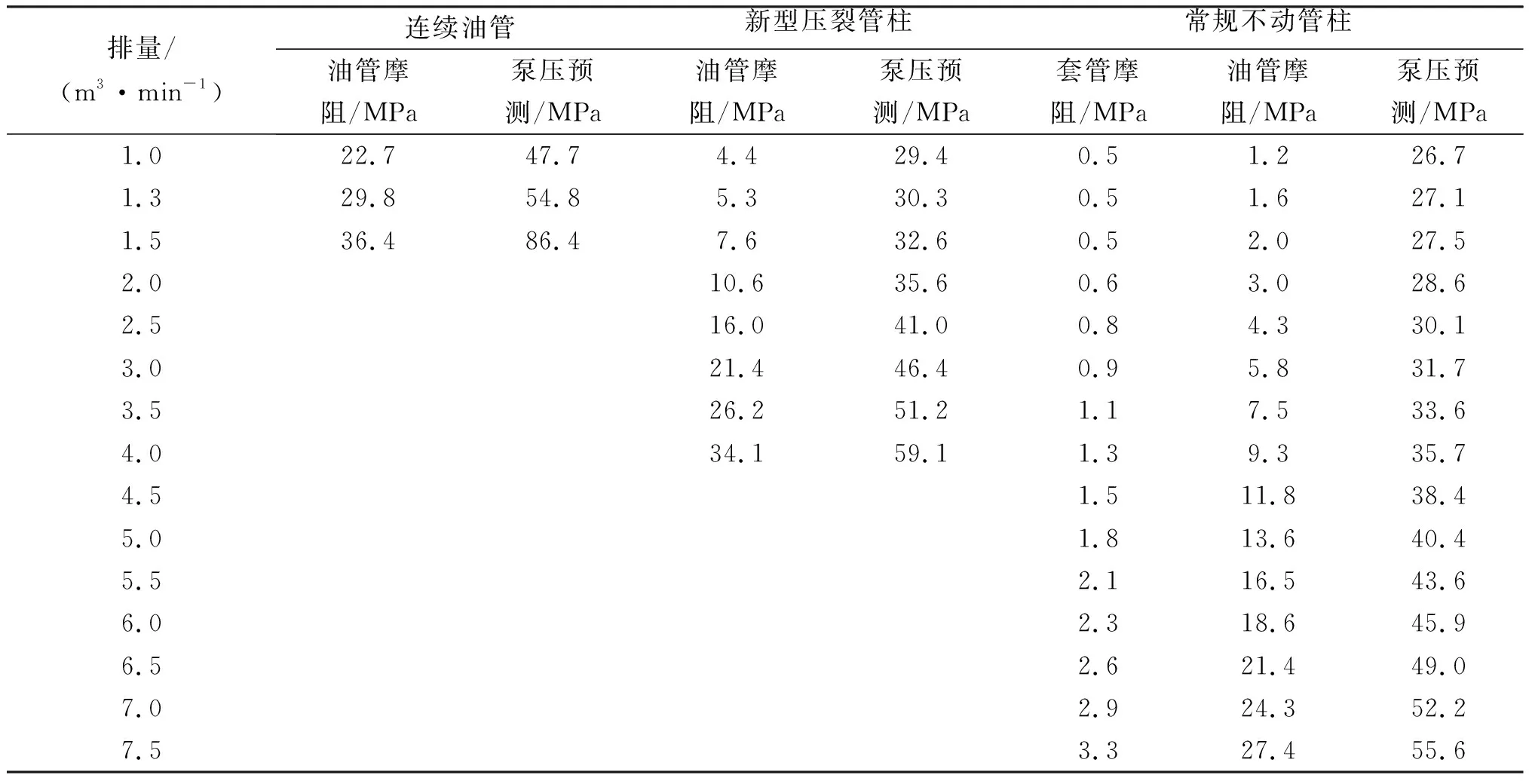

3 施工排量模拟计算

以TADPro软件管内流体摩阻计算[10]为基础,模拟和预测不同施工排量下连续油管、常规不动管柱、新型压裂管柱3种不同作业方式的井口施工泵压。已知条件:水平井完钻井深3 500 m,直井段2 500 m,水平段1 000 m;管套规格139.7 mm×9.17 mm;连续油管规格50.8 mm×4.45 mm;油管规格73 mm×5.51 mm;地层破裂压力梯度0.02 MPa/m,设计砂比30%;井口限压55 MPa。模拟计算数据如表1所示,结果表明:新型压裂管柱方式下的最大允许排量是常规方式的2.0倍,是连续油管方式的5.4倍。

表1 管内摩阻及井口泵压预测数据

4 结语

1) 新型水平井重复压裂技术采用尾管悬挂不动管柱,并结合连续油管球座送入作业。前者扩大了液体流动空间,减少了沿程摩阻,有效提高了施工排量;后者避免了球座泵送困难,不易到位的问题。

2) 球座卡环和滑套凹槽采用卡槽配合、级差设计,可在轴向实现无限级;封隔器锁块阻挡机构选用新型可溶性金属材料,压后可自行溶解,实现了封隔器自解封。

3) 针对部分地层压后地层出砂严重、管柱易砂埋的问题,可在封隔器解封后,即进行压裂管柱的井口带压打捞作业。

4) 随着新型可溶性球座的研制及套损井套管补贴技术的不断应用,该技术将具有良好的推广应用前景。